Потери теплоты с уходящими газами.

Потери теплоты с уходящими газами определяются тем, что продукты сгорания после прохождения газового тракта не охлаждаются до температуры окружающего воздуха, а имеют достаточно высокую температуру. Превышение энтальпии уходящих газов над энтальпией поступающего в котел атмосферного воздуха представляют потери Q2 называемые потерями теплоты с уходящими газами

где HУХ, HХ.В – соответственно энтальпия уходящих из котла газов и поступающего холодного воздуха, кДж/кг топлива.

Формулу (6.17) можно переписать в следующем виде

В этой формуле  – энтальпия теоретического объема уходящих газов при α = 1;

– энтальпия теоретического объема уходящих газов при α = 1;  – энтальпия избыточного воздуха в потоке газов при θУХ;

– энтальпия избыточного воздуха в потоке газов при θУХ;  – энтальпия теоретического объема холодного воздуха, кДж/кг.

– энтальпия теоретического объема холодного воздуха, кДж/кг.

Из формулы (6.18) следует, что главными факторами, влияющими на значение потерь Q2 являются температура θУХ, зависящая от размера конвективной поверхности котла и интенсивности отдачи теплоты к этой поверхности, и величина αУХ , характеризующая превышение объема продуктов сгорания над минимальным их объемом.

Связь необходимой поверхности нагрева с глубиной охлаждения газов можно получить из уравнения конвективного теплообмена, которое запишем в следующем виде:

где FК – площадь конвективной поверхности нагрева, м2; QК – тепловосприятие поверхности, кДж/кг; k – коэффициент теплопередачи, кВт/(м2·K); Δt – средний температурный напор между газами и рабочей средой в поверхности нагрева, °С. Снижение температуры уходящих газов на 15…20°С приводит к уменьшению потерь q2 или, что то же самое, к росту КПД котла примерно на 1%. Однако снижение температуры не происходит само собой, для этого требуется отнять дополнительную теплоту от газового потока ΔQК за счет установки дополнительной конвективной поверхности ΔFК. При этом по мере уменьшения температуры газов снижается температурный напор Δt, что вызывает повышенный рост размеров конвективной поверхности. Графически эта зависимость изображена на рис. 6.2.

При понижении температуры θУХ одновременно возрастают затраты энергии на тягу, так как растет сопротивление газового тракта, возрастает интенсивность сернокислотной коррозии металла поверхностей и газового тракта за котлом, снижается высота теплового и динамического выброса газов выше устья дымовой трубы, что ухудшает экологическую обстановку в зоне вокруг электростанции.

В то же время было бы неправильно проектировать паровые котлы с высокой температурой θУХ. Это привело бы к снижению эффективности использования топлива и его неоправданному перерасходу. Поэтому выбор температуры уходящих

где ΔSВП, ΔSЭК – дополнительные затраты на увеличение поверхностей воздухоподогревателя и экономайзера; ΔSТРАК – то же на оплату электроэнергии в связи с увеличением сопротивления тягодутьевого тракта; ΔSДЫМ.ТР – то же в связи с необходимостью увеличения высоты дымовой трубы; ΔSТОПЛ – снижение затрат на оплату топлива из-за снижения его расхода.

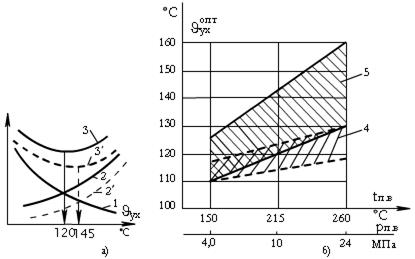

Рис. 6.3. К определению оптимальной температуры уходящих газов: а – зависимость от стоимости поверхностей и стоимости сжигаемого топлива: 1 – затраты на поверхности нагрева; 2 и 2′ – затраты на дорогое и дешевое топливо; 3 и 3′ – суммарные расчетные затраты; б – зависимость от температуры питательной воды и влажности топлива; 4 – границы для сухих топлив с Wп < 0,7; 5 – то же для влажных топлив с Wп = 1…5

Условие оптимума температуры θОПТУХ определяется минимумом расчетных затрат, его находят путем решения уравнения

Характерные зависимости оптимальной температуры уходящих газов θОПТУХ от определяющих факторов приведены на рис. 6.3.

Оптимальная температура существенно зависит от стоимости топлива и его качества, прежде всего от влажности. Чем выше цена топлив, тем при прочих равных условиях больше стоимость сэкономленного топлива, что окупает более развитую поверхность нагрева и тем самым позволяет иметь более низкую температуру уходящих газов (рис. 6.3, а).

При большой влажности растет объем продуктов сгорания топлива и их удельная теплоемкость, так как теплоемкость паров воды наибольшая. Поэтому при

охлаждении газов на одинаковое число градусов ΔθУХ при большой влажности необходимо отвести большое количество теплоты, что требует дополнительного увеличения поверхности нагрева по сравнению с сухим топливом. При более низкой стоимости влажного топлива увеличение поверхности не окупается, в результате оптимальная температура уходящих газов с повышением влажности растет (рис. 6.3, б).

Значение оптимальной температуры уходящих газов зависит также от параметров пара (давления, температуры), с которыми работает паровой котел. С ростом параметров развивается регенеративный подогрев питательной воды и растет температура воды на входе в котел (см. рис. 6.3, б).

В связи с этим увеличивается теплота газов на выходе из экономайзера, что приводит к некоторому росту оптимальной температуры уходящих газов. В итоге для паровых котлов высокого и сверхкритического давления оптимальные значения θОПТУХ находятся в диапазоне 120…160°С.

Для полупиковых котлов с ограниченным сроком эксплуатации только в периоды повышенных электронагрузок системы более существенным становится уменьшение стоимости котла. Поэтому этот тип котлов отличается использованием пониженных параметров пара и более высокой температурой уходящих газов (θУХ = 160…200°С).

Потери теплоты с уходящими газами сильно зависят от αУХ , чем выше избыток воздуха в топке и больше присос в газоходах, тем больше объем продуктов сгорания за агрегатом, что увеличивает Q2. Кроме того, присос холодного атмосферного воздуха в газоходах охлаждает продукты сгорания и снижает теплоотдачу за счет уменьшения температурного напора. Отрицательное действие большого избытка воздуха в топке и присоса его в газоходах выражается также в увеличении нагрузки на дымососы, а, следовательно, и расхода электроэнергии на собственные нужды.

Расчетные значения потери q2 достигаются лишь при эксплуатации котлов с чистыми поверхностями нагрева. Во время работы котла поверхности нагрева могут существенно загрязняться шлаком и золой, что ухудшает теплообмен и приводит к росту θУХ, соответственно возрастают газовое сопротивление и нагрузка на дымососы.

Для достижения в эксплуатации проектных режимов работы котла его поверхности нагрева подвергаются систематической очистке с использованием различных механизмов (паровая и водяная обдувка, дробеочистка, виброочистка, импульсная термоочистка). Большое значение для уменьшения потерь теплоты q2 имеет создание газоплотных настенных поверхностей нагрева.

§

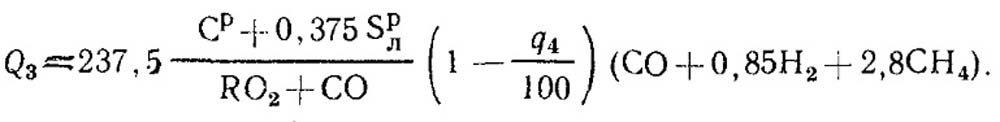

В продуктах сгорания на выходе из топки могут находиться компоненты неполного сгорания исходного топлива СО, Н2, СН4 и другие газы, и их догорание за пределами топочной камеры становится невозможным из-за недостаточно высокой для этого температуры и нехватки кислорода. Теплота, которая потеряна в топочной камере в случае недогорания газообразных горючих, составляет потери теплоты с химическим недожогом топлива:

Здесь VCO, VH2, VCH4 – объемы горючих газов в продуктах сгорания, м3/кг топлива; QCO, QCH2, QCH4 – соответственно объемная теплота сгорания горючих газов, кДж/м3.

На основе (6.22) удельные тепловые потери в процентах от Qpp определяются по формуле

Химический недожог при сжигании газового и жидкого топлив составляет q3 = 0…0,5%, а при сжигании твердого топлива, принимается равным нулю и в эксплуатации определяется главным образом содержанием в продуктах сгорания СО и в меньшей мере Н2. Наличие в составе продуктов сгорания СН4 свидетельствует о ненормальности организации процесса горения.

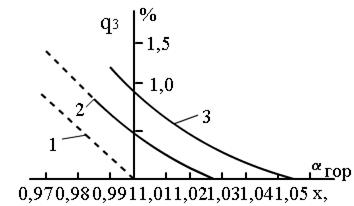

Потери теплоты с химическим недожогом сильно зависят от коэффициента избытка воздуха и нагрузки парового котла (рис. 6.4).

Рис. 6.4. Потери теплоты с химическим недожогом топлива: 1 – идеальное перемешивание топлива и воздуха в топке; 2 – реальные условия перемешивания при полной нагрузке котла; 3 – то же при пониженной нагрузке котла

В условиях полного (идеального) перемешивания топлива с кислородом химический недожог может быть только при αГОР < 1, где αГОР – избыток воздуха в зоне горения, и будет увеличиваться пропорционально доле нехватки кислорода (1- αГОР ).

В реальных условиях при полной нагрузке наличие химического недожога при αГОР = 1 определяется несовершенством перемешивания топлива с воздухом. При коэффициенте избытка воздуха, названном критическим αКР, химический недожог q3 = 0. Обычно αКР = 1,02…1,03 и характеризует степень аэродинамического совершенства горелочного устройства.

§

При сжигании торфа, углей и сланцев механический недожог представляет собой коксовые частицы, которые, находясь некоторое время в зоне высоких температур факела, успели выделить летучие вещества и, возможно, частично обгорели.

Механический недожог при сжигании мазута и газа также представляет собой твердые частицы (коксовый остаток после испарения капель мазута и сажевые частицы). Сажеобразование возникает в высокотемпературных зонах горения при нехватке кислорода (αГОР < 0,6). Недополученная теплота от несгоревших твердых частиц составляет потери теплоты с механическим недожогом.

При камерном сжигании твердого топлива механический недожог состоит из потерь частиц топлива со шлаком и уносом с газами. Потери со шлаком, как правило, довольно незначительны, подавляющая часть этих потерь связана с уносом несгоревших частиц топлива потоком газов вместе с летучей золой. Частицы проходят транзитом поверхности котла и удаляются в основном из газового потока в золоуловителях.

Для определения потерь теплоты с механическим недожогом за счет уноса небольшое количество газов конвективной шахты пропускается через микроциклон, в котором улавливаются твердые частицы уноса, состоящие из золовых частиц (в подавляющей массе) и горючих коксовых частиц топлива. После прокаливания в лабораторной печи горючие компоненты выгорают, что позволяет по разнице масс установить их долю в общем уносе ГУН . Тогда величина (1 – ГУН) представляет долю содержания золы в общем уносе. Относительные потери теплоты с механическим недожогом в процентах будут составлять

где QК.О = 32,6 МДж/кг – расчетная теплота сгорания коксового остатка в уносе; аУН – доля уноса золовых фракций из топки с продуктами сгорания; АР – зольность рабочей массы топлива, %.

При сохранении оптимальной тонкости размола пыли для данного топлива и нормальных условиях эксплуатации потери q4 зависят от избытка воздуха и существенно меняются с изменением выхода летучих веществ. При выходе летучих более 25% значение q4 = 0,5…4,5% и тем меньше, чем больше VгЛ. Повышенные потери q4 = 4…6% у низкореакционных топлив с VгЛ < 15% (антрацит, полуантрацит) определяются поздним воспламенением коксовых частиц и затянутым горением в диффузионной области. В связи с этим указанные виды топлив сжигаются при повышенной температуре в зоне горения за счет перехода на жидкое шлакоудаление. В этом случае потери q4 = 2…4%.

§

Потери теплоты от наружного охлаждения определяются тем, что обмуровка и обшивка котла и его элементы (барабан, коллекторы, паропроводы, короба горячего воздуха), имея более высокую температуру, чем окружающий воздух помещений, отдают часть теплоты наружу, что составляет потери Q5 кДж/кг. В общем виде эти потери можно установить по следующей формуле

где FСТ – площадь наружной поверхности стен котла и высокотемпературных его элементов, м2; αК, αЛ – коэффициенты теплоотдачи конвекцией и излучением, кВт/(м2·К); tСТ, tОКР – соответственно средняя температура поверхности теплоотдающих стен и температура окружающего воздуха, °С; ВР – расход топлива на котел, кг/с.

Согласно Правилам технической эксплуатации (ПТЭ), внешние поверхности котла и его элементов должны иметь изоляцию, обеспечивающую температуру tСТ не выше 55°С. В оценочных расчетах пользуются средним значением теплового потока с поверхности обмуровки: qП = 0,2…0,3 кВт/м2. При испытаниях котла тепловой поток с его поверхностей qП определяют прибором – тепломером.

Для мощных паровых котлов абсолютные потери теплоты ВРQ5 больше, чем для агрегатов малой производительности, а удельные потери на 1 кг топлива Q5 уменьшаются, так как с ростом паропроизводительности котла отношение FСТ/BР уменьшается, поскольку поверхность стен растет пропорционально квадрату линейного размера, а расход топлива и тепловая мощность котла увеличиваются пропорционально объему котла, т.е. пропорционально третьей степени от линейного размера.

Для паровых котлов большой тепловой мощности (при D ≥ 278 кг/с) относительные потери теплоты составляют q5 ≈ 0,20%. Однако в абсолютных значениях эти потери приобретают другой масштаб. Так, на паровом котле электрической мощностью 800 МВт потери теплоты от внешнего охлаждения эквивалентны неиспользованной мощности 4000 кВт.

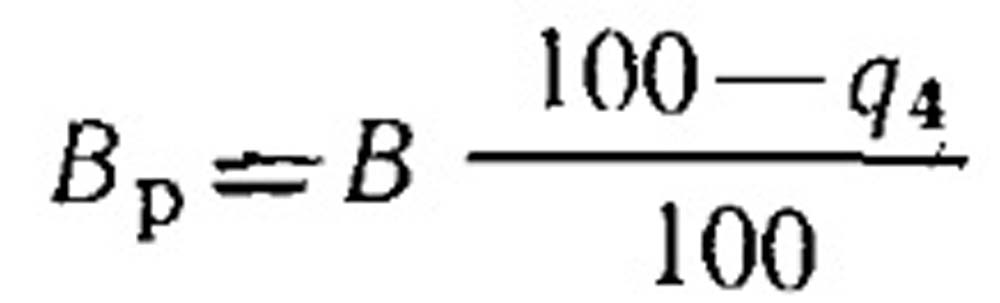

При снижении нагрузки на котле абсолютные потери теплоты через ограждающие его стены и элементы ВРQ5 = qПFСТ остаются практически такими же, так как наружная температура обмуровки и тепловой изоляции не изменяется. Поэтому потери, отнесенные к теплоте 1 кг сожженного топлива, пропорционально возрастут. Поскольку потери q5 относительно невелики, их принято распределять пропорционально тепловосприятию каждой из поверхностей нагрева котла и учитывать через коэффициент сохранения теплоты (доля полезного тепловосприятия)

При этом  характеризует долю потерь на внешнее охлаждение агрегата. Так, например, если в результате прохождения поверхности пароперегревателя продукты сгорания отдали количество теплоты QГА3ПЕ, то собственно поверхность нагрева получила

характеризует долю потерь на внешнее охлаждение агрегата. Так, например, если в результате прохождения поверхности пароперегревателя продукты сгорания отдали количество теплоты QГА3ПЕ, то собственно поверхность нагрева получила  , а теплота

, а теплота  потеряна газовым потоком через ограждающие газоход стены.

потеряна газовым потоком через ограждающие газоход стены.

Потери теплоты от наружного охлаждения в системе пылеприготовления невелики и в значительной мере компенсируются приходом теплоты, выделяющейся при работе углеразмольных мельниц и мельничных вентиляторов, и поэтому не учитываются.

§

Потери теплоты с физической теплотой шлаков Q6 характеризуются тем, что удаляемый из топки шлак, имея довольно высокую температуру, уносит определенное количество теплоты, которое передается воде, находящейся в шлаковой ванне, и безвозвратно теряется. Расчет относительных потерь (в процентах) ведется по формуле

где аШЛ = 1 – аУН – доля шлакоудаления в топочной камере; (сt)ШЛ – энтальпия удаляемого шлака, включая теплоту плавления шлака при температуре выше 1300°С, кДж/кг. Значение потерь q6 существенно зависит от способа удаления шлаков из топки. При организации твердого шлакоудаления принимают долю аШЛ = 0,05, температура шлаков при этом составляет 600…700°С. Учет этих потерь при твердом шлакоудалении производится только для многозольных топлив (AP > 2,5 QРН, где QРН выражено в МДж/кг). В случае жидкого шлакоудаления температура вытекающего шлака определяются значением температуры плавления tШЛ = tC 100°С и в среднем составляет 1400…1600°С, доля шлакоудаления также возрастает до aШЛ = 0,15…0,30. В этом случае потери q6 становятся заметными (q6 = 0,5…1,5%) и их учитывают обязательно.

§

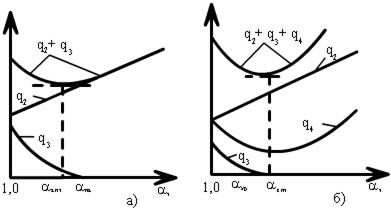

Из анализа тепловых потерь следует, что тепловые потери (потери q2, q3, q4) существенно и по-разному зависят от избытка воздуха. В связи с этим возникает необходимость в установлении оптимального избытка воздуха в топке αОПТТ, обеспечивающего минимум суммарных потерь. При этом потери q2 относятся к значению αТ, поскольку присосы по газоходам известны. При сжигании газа и мазута определяющими экономичность котла являются потери q2 q3 а в случае сжигания твердого топлива – q2 q3 q4.

Рис. 6.5. К определению оптимального избытка воздуха в топке по минимуму тепловых потерь: а – при сжигании природного газа и мазута; б – при сжигании твердого топлива

На (рис. 6.5) показан пример определения оптимального избытка воздуха в топке на основании балансовых испытаний котла. Поскольку значения αОПТТ ≈ αКР, потери q3 в условиях нормальной эксплуатации незначительны при сжигании любого вида топлива.

При сжигании природного газа значение αОПТТ определяет быстрота уменьшения потерь q3 с ростом αГОР >1, т.е. аэродинамической характеристикой горелок и аэродинамикой потоков в объеме топки. Обычно в этом случае αОПТТ = 1,05.

При сжигании твердого топлива значение αОПТТ главным образом зависит от характера изменения q4 и определяется видом сжигаемого топлива (см. § 6.3). Здесь значение αОПТТ = 1,15…1,25 и увеличивается по мере снижения выхода летучих веществ из топлива. Во всех случаях отклонение оптимального значения избытка воздуха (не строго по минимуму q3 или q4) происходит за счет роста потерь q2 с повышением избытка воздуха.

В Нормативных материалах [10] все тепловые потери приведены для номинальной нагрузки. При нагрузке, отличной от номинальной, основные тепловые потери изменяются по разным зависимостям (см. пример 2).

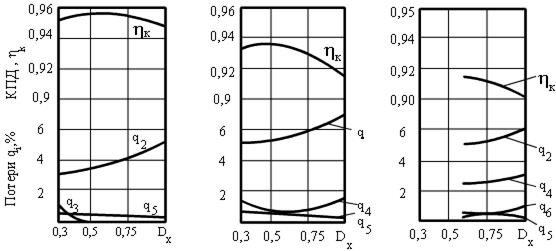

В итоге в современных паровых котлах большой мощности основную часть потерь составляют потери с уходящими газами, которые в основном и определяют характер изменения КПД котла от нагрузки (рис. 6.6).

Рис. 6.6. Изменение тепловых потерь и КПД котла от нагрузки при работе на разных видах топлив: а – на природном газе; б – на каменном угле; в – на антраците с жидким шлакоудалением

Обычно паровые котлы работают с нагрузкой 70…100% номинальной и разгружаются на короткое время в ночной или воскресный провал нагрузки до 30…50%, чтобы сохранить стабильный тепловой режим оборудования, вместо кратковременного останова отдельных котлов.

§

Основной задачей эксплуатации котлов является обеспечение их длительной надежной работы с максимальной экономичностью при соблюдении диспетчерского графика нагрузки.

График нагрузки электростанции обычно имеет неравномерность. Различают суточный, недельный и сезонный графики нагрузки. Как правило, в утренние и вечерние часы наблюдаются пики нагрузки, а в ночное время происходит заметный спад. Существенный спад нагрузки отмечается также в нерабочие дни, особенно в ночное время. В сезонном аспекте наибольший уровень нагрузки, как правило, отмечается в период так называемого осенне-зимнего максимума.

Таким образом, любой паровой котел может находиться в эксплуатации с разными тепловыми нагрузками в различные периоды времени. Если определить суммарную его паропроизводительность за все время работы в течение года и отнести к номинальной паропроизводительности DНОМ, то получим условное время работы котла в течение года в номинальном режиме

где Di, τi – паропроизводительность, т/ч, и время работы котла, ч, с этой производительностью в течение года. Величина τУСТ – время работы котла с установленной мощностью.

Различают базовый, полупиковый и пиковый режимы работы оборудования.

Базовый режим – режим эксплуатации преимущественно с постоянной нагрузкой, близкой к номинальной: DРАБ = (0,8…1,0)DНОМ без останова оборудования в нерабочие дни при времени τУСТ = 6500…7500 ч в течение года (при календарном времени τГОД = 8760 ч). В таком режиме работают блоки АЭС и блоки ТЭС большой мощности (NБЛ = 500…800 МВт).

Полупиковый режим характеризуется более широким диапазоном рабочих нагрузок: DРАБ = (0,5…1,0)DНОМ с остановом части оборудования в резерв в ночное время и на все нерабочие дни. В этом случае τУСТ = 3500…5000 ч. В этом режиме работают в основном блоки ТЭС с NБЛ < 300 МВт.

При пиковом режиме оборудование эксплуатируется только во время максимальных электрических и тепловых нагрузок, при этом τУСТ = 1500…2000 ч. В этом режиме работают ГТУ и ПГУ, а также энергоблоки малых мощностей старых выпусков.

Частые остановы паровых котлов и последующие пуски в работу ведут к снижению надежности отдельных его элементов за счет кратковременных превышений допустимых напряжений в условиях резко переменного температурного режима и давлений.

В качестве интегрального показателя надежности работы котла в течение года используется коэффициент готовности

где τРАБ – время работы котла с нагрузкой, ч; τРЕЗ – время нахождения в резерве, ч.

Значение времени τРАБ τРЕЗ можно выразить

Здесь τПЛ.Р – время проведения планового ремонта (капитального, среднего или текущего), τПЛ.Р = 250…450 ч; τОТК – время вынужденных остановов для ликвидации причин выхода из работы оборудования котла, в том числе аварийных остановов, ч.

Время τОТК является основным показателем надежности работы котла, ограничивающим значение коэффициента готовности Кг.

Статистика фиксирует, что наибольшее время отказов имеет место в первые 2…4 года после пуска новой серии котла, особенно на твердом топливе (до 14% τГОД), затем τОТК заметно снижается (до 3% τГОД и менее). Коэффициент готовности блоков ТЭС 200-800 МВт составляет Kг = 0,80…0,88.

Кроме показателей надежности и времени использования установленной мощности, основной эксплуатационной характеристикой котла является его КПД (см. § 6.2).

Режим работы котла на любой из нагрузок с незначительными отклонениями параметров пара называется стационарным. Режимы, характеризующиеся изменениями нагрузки, а также отклонениями параметров пара в результате внутренних или внешних возмущений, называются нестационарными.

Внешними возмущениями называют воздействия на режим работы вследствие изменения одного или нескольких выходных параметров работающего блока, таких, как электрическая нагрузка турбогенератора, давление пара в паропроводе, температура питательной воды. К внутренним возмущениям относятся изменения рабочего режима котла, направленные на ликвидацию внешних отклонений: изменение расхода воды в котел, расхода топлива и воздуха в горелки.

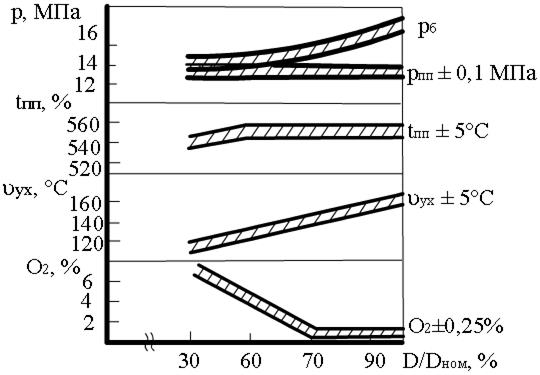

Эксплуатация котла ведется на основе режимной карты (рис. 7.1), которая составляется по результатам эксплуатационных (балансовых) испытаний, целью которых являются установление оптимальных условий работы топки, определение оптимального избытка воздуха и тонкости размола пыли при разных нагрузках, максимально допустимой и минимально устойчивой нагрузки котла, тепловых потерь при работе котла.

Режимная карта является обязательной для дежурного персонала при эксплуатации котла на различных режимах. Кроме основных характеристик, показанных на (рис. 7.1), в режимной карте указываются нагрузка электродвигателей дутьевых вентиляторов и дымососов, воздушное сопротивление воздухоподогревателя, характеризующее расход воздуха на горелки, температура горячего воздуха, газов в поворотной камере котла и ряд других показателей.

С увеличением мощности паровых котлов и усложнением их схем число контролируемых факторов растет. Поддержание оптимального режима становится все более сложной задачей, поэтому управление режимом работы котла передается на электронные управляющие системы.

Работа котла при переменных нагрузках требует знания рабочего диапазона нагрузок, в котором каждый котел может работать надежно и длительно с заданной экономичностью.

Расчетная номинальная нагрузка DНОМ является максимальной, которую может длительно нести паровой котел с заданным КПД. Превышение ее ведет к снижению КПД, росту напряжений в металле, более опасному для барабана и коллекторов перегревателя, и при определенных условиях может вызвать аварийный останов котла.

Рис. 7.1. Режимная карта барабанного парового котла

Каждый котел имеет допустимую минимальную нагрузку DМИН, ниже которой работать нельзя. Нижний предел допустимой устойчивой нагрузки определяется устойчивостью процесса горения топлива, надежностью работы экранных поверхностей топочной камеры.

По устойчивости горения топлива природный газ и мазут практически не имеют ограничений. Реакционные топлива с большим выходом летучих веществ при твердом шлакоудалении обеспечивают устойчивое горение факела до нагрузки 40…50% DНОМ, остальные топлива (антрациты, тощие угли) – до 50…60% DНОМ. При жидком шлакоудалении ограничение связано с поддержанием жидкотекучего состояния шлака. В этом случае минимальная нагрузка определяется температурой плавления шлаков и конструкцией камеры горения и составляет обычно 60…75% DНОМ, часто с подсветкой, т.е. сжиганием в отдельных горелках небольшого количества (8…10% по тепловыделению) мазута или природного газа для гарантии против застывания шлаков.

Надежность работы экранных поверхностей при наличии естественной циркуляции зависит от появления застоя и опрокидывания циркуляции в отдельных неудачных по конструкции или условиям обогрева контурах и по испытаниям обеспечивается до нагрузки 30…50% DНОМ. В прямоточных паровых котлах минимальная нагрузка определяется уровнем массовой скорости wР = 500…600 кг/(м2· с), обеспечивающей допустимую температуру металла поверхности в зоне ядра факела, что отвечает DМИН= 30% DНОМ. Применением рециркуляции рабочей среды в экранах топочной камеры можно снизить DМИН до 10…15% DНОМ.

В период прохождения максимума нагрузки энергосистемы допускается режим перегрузки энергоблоков примерно на 5% номинальной мощности. Возможность перегрузки заложена в конструкции котла и турбины, однако экономические показатели в условиях перегрузки снижаются. Ограничения перегрузки парового котла связаны с ростом давления пара в коллекторах пароперегревателя, ростом температуры металла поверхностей нагрева, а при сжигании твердого топлива – дополнительно со шлакованием поверхностей в горизонтальном газоходе котла.

Работа парового котла на пониженных нагрузках может происходить при постоянном или переменном (скользящем) давлении перегретого пара перед турбиной (рис. 7.2, а) при сохранении номинальной температуры пара.

Рис. 7.2. Изменение параметров пара и экономичности блока при работе на скользящем давлении: а – изменение давления перед турбиной; б – изменение КПД энергоблока; индексы н – при номинальном давлении (2), х – при скользящем давлении (1)

В первом случае снижение нагрузки обеспечивается изменением расхода пара за счет включения дроссельного или соплового регулирования, т.е. дросселированием пара перед турбиной, что связано со снижением экономичности. Выгоднее держать полностью открытыми все регулирующие органы по тракту пара от котла, включая регулирующие клапаны турбины, а уменьшение нагрузки обеспечивать снижением начального давления, воздействуя только на расход топлива в горелки котла.

С учетом отсутствия потерь на перераспределение пара в регулирующей ступени, увеличения скорости пара в ступенях за счет роста объема пара КПД проточной части цилиндра высокого давления турбины в режиме скользящего давления при пониженных нагрузках становится выше, и снижение экономичности блока в целом замедляется (рис. 7.2, б). Применение скользящего давления рекомендуется при нагрузках ниже 0,75…0,80 NНОМ.

Сравнение режимов работы со скользящим и постоянным давлением на блоках 300 МВт показало, что при мощности блока 150 МВт выигрыш в удельном расходе топлива на блок при скользящем давлении составляет 11…13 г/(кВт·ч) (3,1…3,7%). Кроме того, при таком режиме работы снижаются также затраты энергии на питательные насосы, повышается надежность работы поверхностей котла за счет уменьшения механических напряжений металла. Однако перевод котла на режим скользящего давления требует обязательной проверки его на устойчивость гидродинамических характеристик пароводяного тракта котла и отсутствие перегрева металла. Это особенно важно для котлов, работающих на сверхкритическом давлении, для которых работа панелей топочных экранов на докритическом давлении не всегда допустима (появление пульсаций среды, неравномерность раздачи двухфазной среды по трубам).

§

При работе парового котла в режимах, отличных от расчетного, за счет различий тепловых характеристик отдельных его элементов происходит перераспределение тепловосприятий между радиационными и конвективными поверхностями нагрева. Это может привести к изменению параметров перегрева пара, температуры горячего воздуха, поступающего в топку, нагрева воды в экономайзере. Проанализируем изменения показателей работы котла при переходе от одного стабильного режима работы к другому. Характеристики, соответствующие любому стабильному режиму работы парового котла, называются статическими.

Тепловой режим топочной камеры при переходе на другую нагрузку изменяется не так заметно, как нагрузка, и определяется законами радиационного (лучистого) теплообмена, в котором определяющими являются адиабатная (максимальная) температура газов в ядре факела θа и температура газов на выходе из топки θ”Т.

Адиабатная температура горения θа,°С характеризует максимальную теоретическую температуру газов, когда все тепловыделение в топке QТ (см. § 6.5) расходуется на нагрев газов

где (Vc)г – усредненная теплоемкость газов при адиабатной температуре, кДж/(кг·К), θа практически не зависит от нагрузки, поскольку определяется в расчете на 1 кг (м3) топлива и несколько уменьшается при снижении нагрузки лишь из-за незначительного изменения QГ.В, которое составляет около 10% QРН.

Температура на выходе из топки θ”Т определяется размером тепловоспринимающих поверхностей экранов топки FэСТ и значением воспринятого теплового потока рабочей средой в топочных экранах qЛ.

Так, при изменении нагрузки ΔN на 10% температура газов на выходе из топки изменяется примерно на Δθ”Т = 0,025θ”Т (при обычной θ”Т = 1150…1200°С). В итоге средняя эффективная температура газов в топочной камере, зависящая в большой мере от θа , изменяется незначительно. Средний воспринятый тепловой поток поверхностью топочного экрана изменяется с нагрузкой следующим образом

где индексы “н” и “х” относятся соответственно к номинальной и любой пониженной нагрузке:  – относительная нагрузка.

– относительная нагрузка.

Расход рабочей среды в топочных экранах прямоточного котла изменяется пропорционально нагрузке  , поэтому теплоприращение рабочей среды в экранах топки

, поэтому теплоприращение рабочей среды в экранах топки

изменится при пониженной нагрузке в зависимости

Если принять снижение нагрузки, например, до 0,5NН, то значение

Таким образом, в радиационной поверхности при принудительном движении рабочей среды по мере снижения нагрузки имеет место повышение тепловосприятия (рис. 7.3, а).

Рис. 7.3. Зависимость удельного тепловосприятия рабочей среды Δh в поверхностях нагрева от тепловой нагрузки котла: а – радиационные поверхности; б – конвективные поверхности; в – полурадиационные поверхности; 1 – равенство радиационной и конвективной составляющих теплообмена; 2 – превалирует конвективный теплообмен; 3 – превалирует радиационный теплообмен;  – относительная нагрузка

– относительная нагрузка

В барабанном паровом котле при снижении нагрузки увеличивается недогрев жидкости до кипения в нижних коллекторах экранов, что обеспечивает пропорциональное нагрузке уменьшение выхода насыщенного пара.

Другой характер имеет эта зависимость в конвективных поверхностях нагрева. Основное уравнение конвективного теплообмена имеет вид

где k – коэффициент теплопередачи в поверхности нагрева FК; Δt – температурный напор между греющей газовой средой и рабочей средой в трубах поверхности.

В конвективных поверхностях нагрева происходит одновременное снижение температурного напора за счет снижения температуры газов на входе в поверхность и коэффициента теплоотдачи за счет уменьшения скоростей газов в газоходах. В связи с этим тепловосприятие конвективной поверхности QК заметно снижается, причем в большей мере, чем изменяется расход среды с нагрузкой. В результате этого приращение энтальпии рабочей среды в конвективной поверхности Δh = QК/DК уменьшается с понижением нагрузки (рис. 7.3, б) и температура пара (воды, воздуха) на выходе из соответствующих поверхностей нагрева снижается.

В полурадиационных поверхностях нагрева на выходе из топки (ширмовые поверхности перегревателя, разведенные ряды труб с повышенным шагом) радиационный и конвективный теплообмен одинаково развиты, тогда теплоприращение  , и с учетом изменения этих характеристик при снижении нагрузки полное тепловосприятие рабочей среды ΔhР-К постоянно или мало в зависимости от превалирования одного вида теплообмена над другим (рис. 7.3, в).

, и с учетом изменения этих характеристик при снижении нагрузки полное тепловосприятие рабочей среды ΔhР-К постоянно или мало в зависимости от превалирования одного вида теплообмена над другим (рис. 7.3, в).

На основе различия тепловых характеристик поверхностей парового котла при изменении нагрузки можно проследить, как будет изменяться температура газового потока вдоль всего тракта котла при снижении нагрузки от номинальной (рис. 7.4).

выходе из конвективной поверхности приближается к температуре при номинальной нагрузке (рис. 7.4, кривая 2).

Происходит процесс постепенного выравнивания температур. В конечном итоге изменение температуры уходящих газов составит примерно 1/10 от изменения ее на выходе из топки, т.е. ΔθУХ = 0,1Δθ”Т . При этом увеличивается доля радиационного тепловосприятия и снижается доля тепловосприятия конвективных поверхностей котла. Рассмотрим зависимость от избытка воздуха и рециркуляции газов в топку. Увеличение избытка воздуха, подаваемого через горелки, имеет такое же воздействие на тепловой режим парового котла, как и рециркуляция в зону горения через горелки. При этом увеличивается объем газов в зоне горения при сохранении практически одинакового тепловыделения. В результате заметно снижается адиабатная (теоретическая) температура горения θРЦа (рис. 7.4, кривая 3), расчетная эффективная температура факела в топке, что приводит к снижению интенсивности лучистого теплообмена в топке и тепловосприятия экранов.

Поверхности нагрева горизонтального газохода мало изменяют свое тепловосприятие, так как лучистый теплообмен ослаблен, а конвективный за счет увеличения скоростей газов несколько растет. В итоге температура газов в поворотной камере оказывается выше исходной при номинальной нагрузке на Δθ”ПЕ. Это создает условия для заметного повышения тепловосприятия поверхностей, находящихся в верхней части конвективной шахты (промежуточный пароперегреватель), поскольку увеличивается как температурный напор, так и коэффициент теплоотдачи, особенно при использовании рециркуляции газов.

В дальнейшем каждая из последующих поверхностей по тракту газов также получает больше теплоты, а температура газов постепенно приближается к исходной, оставаясь все же несколько большей. При этом потери теплоты с уходящими газами возрастают в случае рециркуляции газов только за счет некоторого повышения температуры θРЦУХ, а при повышении избытка воздуха в топке потери увеличиваются более существенно из-за роста как температуры, так и объема уходящих газов.

Таким образом, увеличение избытка воздуха, введение рециркуляции газов в топку, так же как возрастание влажности сжигаемого топлива и шлакование топочных экранов, приводят к перераспределению тепловосприятия поверхностей нагрева парового котла. Во всех указанных случаях снижается доля радиационной передачи теплоты в топке и возрастает конвективное тепловосприятие. При этом температура уходящих газов, а также температуры горячего воздуха и воды после конвективного экономайзер несколько возрастут.

При работе блочной энергоустановки изменение (снижение) нагрузки приводит к перераспределению давлений в отборах турбины и соответствующему изменению (снижению) энтальпии и температуры питательной воды. Однако этот процесс в сочетании с характером изменения КПД парового котла (повышением его) не ведет к существенным отклонениям от нормального расчетного режима. Другое дело, когда происходит отключение подогревателей высокого давления и температура питательной воды резко снижается. Так, при работе блока СКД отключение этих подогревателей с целью повышения электрической мощности ведет к понижению температуры на входе в экономайзер с 260…270°С до 160°С. При сохранении той же температуры газов перед экономайзером возрастает температурный напор в поверхности и тепловосприятие экономайзера заметно повышается, а температура газов за ним снижается (рис. 7.5).

отключение подогревателей высокого давления сопровождается более заметным снижением КПД турбинной установки и, следовательно, всего энергоблока в целом.

Отключение подогревателей приводит к изменению теплового режима поверхностей котла. Снижение энтальпии питательной воды hП.В при сохранении параметров (давления и температуры) перегретого пара и его энтальпии hП.П ведет к росту удельного тепловосприятия 1 кг рабочей среды в котле ΔhК = hП.П – hП.В и соответствующему увеличению расхода топлива на котел.

В случае аварийного отключения подогревателей без необходимости повысить электрическую мощность работающей турбины одновременно с понижением температуры tП.В должно произойти снижение расхода пара в голову турбины примерно на 17%, что обеспечивается сохранением на том же уровне расхода сжигаемого топлива. При этом в прямоточном котле нарушается поддержание нормально установленного соотношения BК/GП.В из-за работы котла в нерасчетном режиме.

§

По условиям эксплуатации часто приходится изменять режим работы парового котла, связанный с переходом от одной стационарной нагрузки к другой. При этом временно могут изменяться тепловые характеристики поверхностей и выходные параметры пара (его давление и температура). Режимы работы котла в процессе изменения нагрузки называют переменными. Каждый из этих режимов через какой-то период времени становится установившимся. Период перехода от одного установившегося режима к другому называют переходным (неустановившимся или нестационарным).

В нестационарном режиме часть массы вещества (вода, пар) и энергия (тепловая энергия) временно накапливается (аккумулируется) или расходуется в элементах парового котла, увеличивая (или уменьшая) его внутреннюю энергию QВН и массу вещества GВН.

Уравнения теплового и материального балансов для нестационарных процессов записываются в следующем виде

где GПОСТ и QПОСТ – количество поступившей в котел воды и выделившейся в нем теплоты; DОТД, QОТД – количество отданного котлом пара и теплоты с этим паром; GПОТ – потери вещества (рабочей среды) из тракта котла.

Паровой котел в любом рабочем режиме содержит в себе определенное количество воды, пара, массу металла поверхностей нагрева и других элементов водопарового тракта при рабочей их температуре, т.е. обладает известной тепловой энергией, аккумулированной в указанных его элементах. Долю аккумулированной теплоты по отношению к тепловой мощности котла называют аккумулирующей способностью котла.

Количество аккумулированной в котле теплоты в стационарном режиме составляет

где индексы м, в, п обозначают соответственно металл, воду и пар; V, ρ – объем, м3, и плотность, кг/м3, воды и пара в трубной системе в пределах котла; с – теплоемкость; GМ – общая масса металла котла, кг.

При переходе от одного стационарного режима к другому изменяется тепловой режим котла и при этом выделяется или поглощается теплота в количестве ±ΔQВН.

Аккумулирующая способность различных типов паровых котлов неодинакова. Так, котел с естественной циркуляцией имеет барабан, обладающий большой массой металла (до 100 т и более), и развитую систему опускных труб. При высокой кратности циркуляции паросодержание в экранных трубах невелико, а масса воды в барабане, опускных и экранных трубах весьма значительна. В то же время экранные трубы прямоточного котла заметно меньшего диаметра (меньше масса металла) и массовое содержание в них рабочей среды существенно меньше.

Дополнительно в условиях прямоточного движения в трубах экранных поверхностей существенно выше паросодержание, а пар, как известно, имеет меньшую плотность и теплоемкость, т.е. заметно меньший запас теплоты в единице массы.

Проведенные расчеты показывают, что полная аккумулирующая способность барабанного парового котла примерно в 3 раза превосходит аккумулирующую способность прямоточного котла, причем в барабанном котле 70% QВН заключено в воде, а остальное содержат примерно в равных долях пар и металл поверхностей. В прямоточном котле СКД около 70% QВН приходится на металл (в трубах малого диаметра 32…42 мм при толщине стенки 4…6 мм масса рабочей среды внутри трубы много меньше массы металла) и оставшаяся часть в основном определяется водосодержанием котла.

Большая аккумулированная теплота обеспечивает известную стабилизацию режима работы котла и снижает быстроту реакции на изменение внешней нагрузки. Но, с другой стороны, при любых неожиданных отказах оборудования позволяет в течение достаточного времени поддерживать режим работы, чтобы произвести необходимые переключения. Так, барабанный котел ТП-100 (блок 200 МВт) при погасании факела обеспечивает паропроизводительность, близкую к номинальной, в течение 50 с за счет допустимого (до 15%) снижения давления пара, а при переводе блока в режим собственных нужд (снятие внешней электрической нагрузки) – с небольшим расходом пара на турбину – поддерживает этот режим в течение 17-18 мин, достаточных для проверки причин ложного срабатывания автоматики. Прямоточный котел ПК-47 такой же мощности поддерживает режим собственных нужд при погасании факела в течение 4 мин.

тепловыделения в прямоточном котле (увеличение подачи топлива ВК) при неизменном расходе питательной воды GП.В (рис. 7.6). В этих условиях из-за роста теплового напряжения топочных экранов и теплообмена в конвективных поверхностях пароперегревателя происходит сокращение длины экономайзерного и испарительного трактов (рис. 7.6, б), их границы смещаются навстречу движению потока, а размер перегревательных поверхностей возрастает. В результате заполнение поверхностей котла рабочей средой (по количеству массы) уменьшается, так как во втором случае

или

где VВ1, VВ2 – объем тракта, заполненного водой, соответственно при нормальном и повышенном тепловыделении в топке, м3; VП1, VП2 – то же по паровой части тракта, м3;  ,

,  – средняя плотность воды и пара в тракте, кг/м3.

– средняя плотность воды и пара в тракте, кг/м3.

Уменьшение водосодержания приведет к временному увеличению выхода пара (рис. 7.6, в), большему, чем поступает GП.В

Когда стабилизируется положение новых границ фазовых превращений, установится равновесие расходов DП = GП.В. Но теперь (без воздействия органов регулирования) температура пара на выходе из котла будет существенно выше, т.е. произошло отклонение выходных параметров пара в результате теплового

возмущения. Для того чтобы исключить такой характер процессов в прямоточном котле и практически зафиксировать положение границ фазовых превращений, необходимо соблюдать пропорциональность изменения тепловыделения (расход топлива) и подачи питательной воды в котел, т.е. соблюдать условие BК/GП.В = const. В этом случае увеличение тепловыделения с газовой стороны сопровождается повышением расхода рабочей среды в поверхностях нагрева, что стабилизирует тепловое состояние тракта и выходные параметры пара.

Но так как объем пара многократно больше объема испарившейся воды, произойдет вытеснение части воды из труб в барабан, в результате чего в нем начнется повышение уровня воды. В дальнейшем из-за превышения расхода пара над подачей воды в барабан уровень начнет снижаться и при достижении его нормального значения регулятор питания увеличит подачу воды в котел. Температура перегретого пара вначале несколько снизится из-за резкого увеличения расхода пара, а затем выйдет на новый режим с несколько повышенной (без воздействия регулятора перегрева) температурой пара, что соответствует конвективной характеристике тепловосприятия от нагрузки (см. § 7.2).

Наличие барабана в котле с естественной циркуляцией снижает скорость набора нагрузки в сравнении с прямоточным котлом, особенно в режиме пуска из холодного состояния, из-за появления в барабане высоких температурных напряжений трех видов:

по толщине стенки барабана в верхней (паровой) части из-за конденсации насыщенного пара на внутренней поверхности с большой отдачей теплоты металлу;

из-за разности температур между верхней и нижней частями барабана, поскольку температура водяного объема достаточно медленно изменяется, а парового – растет по мере увеличения давления насыщенного пара;

из-за разности температур по длине нижней части барабана при двухступенчатой схеме испарения, поскольку циркуляция в солевом отсеке начинается позднее, чем в основном (чистом), и до этого времени в отсеках имеет место разная температура воды.

Как показал опыт эксплуатации и испытания барабанов котлов, скорость повышения температуры насыщения среды в барабане не должна превышать 2,0…2,5°С/мин, перепад температур между верхом и низом барабана и по длине барабана не должен превышать 70°С.

На характер и быстроту изменения параметров в переходном режиме сильное влияние оказывает аккумулирующая способность котла. Аккумулирующая способность определяет инерцию объекта (при большой QВН) и тем тормозит переход с одного режима на другой, снижает приемистость котла, т.е. быстроту его реагирования на внешние возмущения.

Так, при резком увеличении электрической нагрузки энергоблоком система регулирования турбины сразу увеличивает потребление пара, однако топочный режим котла не может быстро увеличить его производство. Возникает разбаланс производства и потребления пара, в результате чего падает давление пара в магистрали и в тракте рабочей среды котла. При большой аккумулирующей способности котла сразу произойдет дополнительное вскипание части кипящей воды, которая оказывается перегретой при понижении давления. Этим на короткое время поддерживается переход на повышенную нагрузку, а затем после форсировки режима работы топки большие затраты теплоты потребуются на повышение температуры металла, воды и пара и восстановление потерянного давления. Это обстоятельство заметно задерживает взятие энергоблоком новой повышенной нагрузки. На прямоточном котле такой переход произойдет много быстрее, хотя в первый момент времени падение давления перегретого пара произойдет в большей мере.

Способность парового котла изменять выработку пара в соответствии с изменением внешней (электрической) нагрузки называется маневренностью котла. Маневренность котла тем выше, чем меньше его аккумулирующая способность. Но это обстоятельство требует использования на таком котле более чувствительной системы автоматики, чтобы изменения нагрузок не вызывали глубоких отклонений параметров рабочей среды. Каждый котел по своим конструктивным характеристикам и значению аккумулирующей способности имеет оптимальную скорость изменения нагрузки, при которой суммарные тепловые потери в переходном процессе будут наименьшими.

Рис. 7.8. Маневренные характеристики барабанного котла: а – скорость изменения давления при сбросе нагрузки и разном номинальном давлении рном; б – изменение уровня воды в барабане во времени при разном номинальном давлении рном и подъеме нагрузки турбины; Hпрур – предельное значение подъема уровня; в – влияние недогрева воды в барабане Δhб на допустимую скорость понижения давления при разных значениях скорости в опускных трубах wоп.

Индикатором скорости изменения нагрузки является изменение давления в рабочем тракте котла dp/dt , МПа/мин, поэтому обычно эту характеристику выражают в форме допустимой скорости изменения давления (рис. 7.8). Обычно допустимые скорости изменения номинального давления 1,2…5,5 МПа/мин.

Скорость изменения давления в барабанных котлах ограничивается двумя факторами – подъемом уровня воды в барабане за счет дополнительного вскипания воды в трубах и вытеснения части ее в барабан (рис. 7.8, б) и вскипанием воды в опускных трубах при быстром сбросе давления, что нарушает циркуляцию (рис. 7.8, в). Обычно эти значения составляют 1,0…1,2 МПа/мин при высоком давлении пара (14…18 МПа).

В прямоточных котлах предельная скорость понижения давления ограничивается недопустимостью перемещения зоны влажного пара (при испарении пленки воды на поверхности трубы) в НРЧ и составляет 3,5…4,5 МПа/мин. Из-за малой аккумулирующей способности котла падение давления в нем происходит быстрее и глубже за более короткое время, чем в барабанном.

Оптимальное изменение нагрузки энергоблока во времени dN/dt = 3% номинальной мощности блока составляет 5…10 МВт/мин. Для блоков СКД номинальной мощностью 500…800 МВт скорость изменения мощности ограничивается 7…10 МВт/мин. Указанные скорости существенно меньше предельных значений для турбины (20% номинальной мощности в минуту). Таким образом, маневренность энергоблока ограничена возможностями парового котла.

§

Регулирование температуры пара высокого давления основано на понижении температуры по мере перегрева пара при ее превышении заданного значения в регулируемой точке. Поэтому размер поверхности пароперегревателя устанавливают такой, чтобы при нагрузке 0,5DНОМ без каких-либо воздействий обеспечить номинальный перегрев пара. При нагрузках выше 0,5DНОМ излишний перегрев пара снимается в пароохладителях. В прямоточных котлах при более низких нагрузках поддержание номинальной температуры обеспечивается изменением соотношения BК/GП.В.

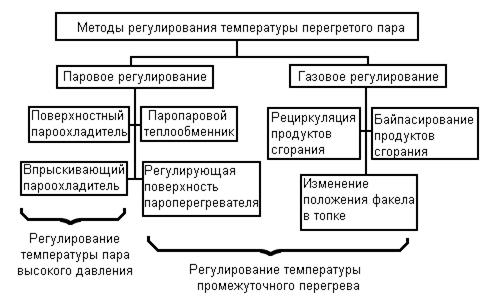

Регулирование промежуточного перегрева пара обеспечивается путем догрева пара при нагрузках ниже номинальной. Для этих целей применяются как паровые, так и газовые методы регулирования (см. рис. 7.9).

Для поддержания установленной температуры пара высокого давления почти исключительно применяются впрыскивающие пароохладители путем ввода (впрыска) в поток частично перегретого пара питательной воды или конденсата, имеющих температуру на 200…300°С ниже охлаждаемого пара.

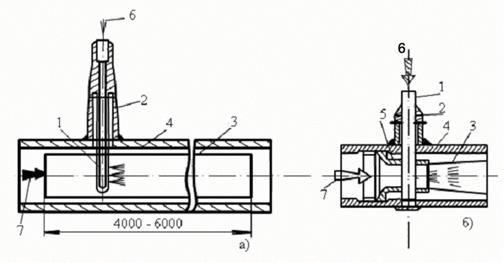

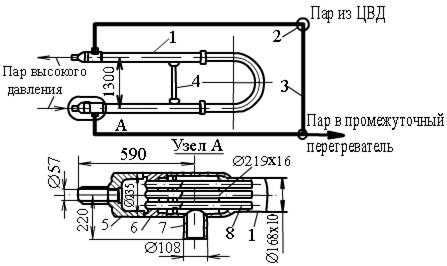

Впрыскивающий пароохладитель (рис. 7.10) устанавливается на прямом участке паропровода или в коллекторе длиной 6…7 м, охлаждающая вода или конденсат вводится в поток пара через форсунку-распылитель с несколькими отверстиями диаметром 3…6 мм. Во избежание попадания относительно холодных струй воды на горячие стенки корпуса (коллектора) внутри него установлена разгруженная от давления защитная рубашка цилиндрической формы или в виде сопла Вентури, ее длина (3…5 м) определяется расчетной длиной участка испарения капель влаги.

Рис. 7.9. Классификация методов регулирования температуры пара высокого давления и промежуточного перегрева

Снижение температуры перегретого пара впрыскивающим пароохладителем достигается на некотором расстоянии от места ввода воды, так как на испарение капель конденсата и последующий перегрев образовавшегося из них пара требуется некоторый промежуток времени, а скорость потока пара в пароохладителе более 40 м/с. Уменьшения этого расстояния достигают более тонким распылением воды за счет малого диаметра отверстий форсунки и увеличения перепада давления между впрыскиваемой водой и паром и по возможности увеличением разности температур пара и конденсата.

Рис. 7.10. Впрыскивающий пароохладитель: a – с цилиндрической защитной рубашкой; б – с соплом Вентури; 1 – водяная форсунка; 2 – штуцер; 3 – защитная рубашка; 4 – корпус пароохладителя; 5 – сопло Вентури; 6 – вход охлаждающей воды; 7 – вход пара.

Тепловой баланс пароохладителя можно записать в форме двух уравнений:

уравнение теплосъема в потоке пара

уравнение тепловосприятия впрыскиваемой воды

где D’П, GВПР – расход пара перед пароохладителем и воды на впрыск, кг/с; h’ПО, h”ПО – энтальпии пара на входе и выходе из пароохладителя, кДж/кг; Δhв, ΔhП – энтальпия догрева воды до насыщения и перегрева насыщенного пара до окончательной температуры t”ПО, кДж/кг; r – теплота парообразования, кДж/кг.

В результате осуществления впрыска воды в пар расход пара после пароохладителя возрастает на GВПР = DВПР. Разность ΔhПО = h’ПО – h”ПО – называют удельным теплосъемом в пароохладителе, обычно составляет (в целом на весь пароперегреватель) ΔhПО = 60…85 кДж/кг или в пересчете на изменение температуры ΔtПО = 30…45°С.

Расход воды на впрыск в пределах пароохладителя можно определить, составив тепловой и материальный баланс пароохладителя

Здесь дополнительно hВПР – энтальпия воды, поступающей на впрыск, кДж/кг.

Уравнение (7.14) позволяет определить необходимый расход воды на впрыск, если задан удельный теплосъем в пароохладителе ΔhПО

Пароохладитель можно устанавливать за пароперегревателем, в рассечку между ступенями пароперегревателя либо на стороне насыщенного пара (рис. 7.11).

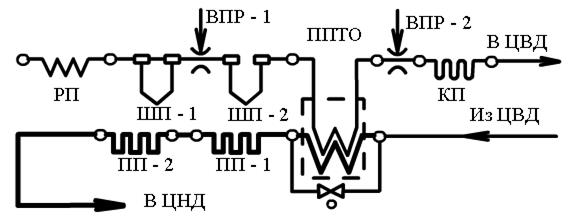

Рис. 7.11. Изменение температуры перегретого пара при различном размещении пароохладителя в тракте пара: а – общая схема; б – изменение температуры пара; 1 – 3 – места установки пароохладителей и изменение температуры пара в тракте пароперегревателя lпе; 4 – предельно допустимая температура металла поверхности; РП – радиационный перегреватель; КП – конвективный перегреватель; tн.п, tп.п – температура насыщенного и перегретого пара

При установке пароохладителя на выходе из пароперегревателя обеспечивается надежное поддержание заданной температуры пара перед турбиной, но металл пароперегревателя в его выходной части остается не защищенным от высокой температуры пара и потому такой метод применять нельзя.

Установка пароохладителя по остальным вариантам защищает металл пароперегревателя. Однако по мере удаления впрыскивающего устройства от выхода из перегревателя возрастает инерционность регулирования и снижается точность поддержания температуры.

Обычно для регулирования температуры пара используются не один, а два-три пароохладителя, установленные между отдельными пакетами перегревателя. Один из них устанавливается чаще всего перед ширмовым перегревателем ШП (или в рассечку его) для обеспечения надежной работы металла этой сильно теплонапряженной поверхности. Этот впрыск является наибольшим по воздействию, Δh” = (0,5…0,6)ΔhПО, его дополнительная задача состоит в стабилизации энтальпии пара на выходе из радиационных поверхностей с учетом неравномерности тепловыделения по стенам топки. Второй рекомендуется устанавливать перед конвективными пакетами перегревателя – для стабилизации температуры пара после ширм (рис. 7.12).

На барабанных котлах обычно второй пароохладитель отсутствует, а на прямоточных при его установке теплосъем принимают ΔhII = (0,3…0,4)ΔhПО. Последний пароохладитель является подрегулирующим и устанавливается перед выходным пакетом перегревателя, имеющим небольшое тепловосприятие по пару (120…200 кДж/кг). Задача пароохладителя – окончательно стабилизировать температуру перегретого пара на выходе из котла. Расчетное количество впрыскиваемой воды составляет GВПР = (0,05…0,07)DНОМ на прямоточных котлах и до 0,1DНОМ на барабанных.

В барабанных паровых котлах при сильно минерализованной питательной воде конденсат для впрыска получается в самом котле за счет конденсации части насыщенного пара, отбираемого из барабана котла. Такой способ получения качественной воды для впрыска называется схемой впрыска собственного конденсата (рис. 7.13).

Конденсация насыщенного пара происходит за счет отвода теплоты к питательной воде, поступающей затем в экономайзер. В нижней части конденсатора установлен конденсатосборник, из которого конденсат поступает в пароохладители, а избыток его через линию перелива возвращается в барабан.

Рис. 7.13. Схема регулирования перегрева пара впрыском собственного конденсата: 1 – барабан; 2 – линия перелива; 3 – конденсатор; 4 – сборник конденсата; 5 – впрыскивающий пароохладитель; 6 – экономайзер; 7 – регулятор

Для увеличения перепада давления на впрыскивающем устройстве в этом случае рекомендуется защитную рубашку выполнять в форме сопла Вентури, обеспечивающей в узком сечении снижение статического давления пара (рис. 7.10, б).

Для регулирования температуры промежуточного перегрева пара чаще всего применяются паропаровые теплообменники (ППТО), в которых часть теплоты пара высокого давления передается пару, поступающему на вторичный перегрев.

Первая часть пароперегревателя высокого давления, находящаяся до ППТО, обладает в основном радиационной характеристикой, а промежуточный перегреватель является конвективным (рис. 7.14).

Рис. 7.14. Схема включения ППТО в тракте котла СКД.

При снижении нагрузки на котле температура пара высокого давления после прохождения радиационной части перегревателя перед ППТО будет несколько возрастать, а в конвективном промежуточном перегревателе – снижаться. Изменение тепловосприятия ППТО обеспечивается пропуском части вторично перегреваемого пара помимо ППТО через байпасную линию с регулирующим клапаном. Если уменьшить расход пара через байпасную линию (увеличить через ППТО), то температура пара в точке смешения за ППТО (или, что то же самое, – перед конвективной поверхностью перегревателя) повысится, компенсируя снижение тепловосприятия конвективной поверхности при пониженной нагрузке.

Секция паропарового теплообменника состоит из системы трубок диаметром 25…35 мм, помещенных в коллектор диаметром 160…200 мм (рис. 7.15). Для лучшей компенсации температурных удлинений трубной системы и компактности устройства теплообменнику придают U-образную форму. Внутри трубок движется пар высокого давления, а в объеме коллектора, между ними – пар промежуточного перегрева.

В мощных паровых котлах число параллельно включенных секций ППТО достигает нескольких десятков. Диапазон регулирования температуры пара в ППТО составляет 30…40°С.

Паропаровые теплообменники можно рассматривать как часть поверхности нагрева промежуточного пароперегревателя, так как через них всегда проходит небольшой поток пара. По тракту вторично перегреваемого пара теплообменники устанавливают перед входом в конвективную поверхность.

Рис. 7.15. Типовая секция ППТО: 1 – корпус секции; 2 – регулирующий клапан; 3 – байпасная линия; 4 – дистанционирующее крепление; 5 – камера свежего пара высокого давления; 6 – трубная доска; 7 – штуцер отвода вторично перегретого пара; 8 – теплообменные трубки

§

Газовое регулирование применяется для поддержания требуемой температуры пара промежуточного перегрева путем догрева пара при пониженной нагрузке. В этом случае конвективная поверхность устанавливается таких размеров, чтобы при номинальной нагрузке была обеспечена заданная температура пара, а при пониженной нагрузке расход газов через поверхность увеличивался. Газовое регулирование вызывает дополнительные расходы энергии на тягу и увеличение потерь теплоты с уходящими газами. Определенное влияние изменение расхода газов оказывает на температуру перегрева свежего пара, что усложняет эксплуатацию.

С учетом инерционности газового регулирования в мощных котлах этот метод применяется совместно с паровым.

Рециркуляция продуктов сгорания обеспечивается возвратом части газов VРЦ из газохода после экономайзера с температурой θРЦ = 350…450°С в топочную камеру. Газы рециркуляции вводятся либо в кольцевой канал вокруг горелки, либо непосредственно в короб воздуха горелок (рис. 7.16, а). Поскольку абсолютное давление газов в топке выше, чем в месте отбора их на рециркуляцию, подача газов в топку возможна только специальным дымососом рециркуляции газов. В связи с этим возрастают общие собственные затраты энергии котлом на перекачку газов. Кроме того, возврат части газов в топку увеличивает общий объем газов в тракте от топки до места отбора газов и сопротивление этого тракта, отчего дополнительно увеличиваются затраты энергии на тягу в основных дымососах.

Рис. 7.16. Организация рециркуляции дымовых газов в топку (топливо-мазут): а – общая схема; б – изменение условной температуры вторично перегретого пара tУСЛПЕ от рециркуляции r при разных нагрузках котла; 1 – топка котла; 2 – газомазутные горелки; 3, 4 – конвективные поверхности основного и промежуточного пароперегревателей; 5 – экономайзерные поверхности; 6 – РВП; 7 – линия отбора газов на рециркуляцию; 8 – дымосос рециркуляции газов; 9 – регулятор расхода; 10 – короб горячего воздуха.

Доля рециркуляции газов

где V”Г.ОТБ – удельный объем газов за местом их отбора на рециркуляцию, м3/кг. Доля рециркуляции изменяется обычно от 0,05 до 0,40 (или от 5 до 40%) и увеличивается по мере снижения нагрузки, когда заметно уменьшается тепловосприятие конвективных поверхностей промежуточного перегревателя (рис.7.16, б).

В результате ввода рециркулирующих газов в топку происходит снижение температуры горения в топке, уменьшение тепловосприятия топочных экранов и увеличение тепловосприятия конвективных поверхностей (см. § 7.2). В итоге в среднем 1% рециркуляции газов обеспечивает повышение температуры пара на 1,0…1,5°С.

Рециркуляция дымовых газов в широком диапазоне применяется преимущественно на газомазутных котлах, на которых ввод инертных газов в зону горения практически не влияет на полноту сгорания топлива и поверхности которых не подвержены золовому износу при повышенной скорости газов в газоходах.

При сжигании газа и особенно мазута обеспечивается небольшая (5…10%) рециркуляция газов даже при полной нагрузке, так как снижение теплового потока на экраны топочной камеры оказывает положительную роль в отношении защиты экранов НРЧ от чрезмерно высоких тепловых нагрузок.

Введение инертных газов рециркуляции в ядро факела при сжигании твердых топлив допустимо для реакционных топлив, в других случаях это приводит к затягиванию горения и возможному росту потерь теплоты с недожогом. Для шлакующих топлив рециркуляцию газов можно осуществить в верхнюю часть топки с целью снижения температуры газов перед ширмами, что уменьшает вероятность их шлакования.

Наличие рециркуляции газов приводит к некоторому повышению температуры уходящих газов (см. рис. 7.4) и, следовательно, потерь теплоты с ними. При этом несколько возрастет расход топлива по сравнению с режимом без рециркуляции.

Регулирование температуры вторично перегреваемого пара путем байпасирования продуктов сгорания можно осуществить в двух вариантах – с использованием холостого газохода между пакетами пароперегревателя (рис. 7.17, а) и перераспределением продуктов сгорания по параллельным заполненным газоходам (рис. 7.17, б), в одном из которых расположена поверхность перегревателя (так называемый расщепленный газоход).

Регулирование расхода продуктов сгорания можно осуществить газовыми заслонками (шиберами). При холостом газоходе теплота байпасируемых высокотемпературных газов не используется. Более предпочтительным является применение газоходов, заполненных поверхностями нагрева. В этом случае регулирующие заслонки находятся в зоне относительно низких температур и работают более надежно. Еще лучше вариант без применения заслонок,

§

Поступающие вместе с топливом в зону горения минеральные примеси подвергаются высокотемпературным физическим преобразованиям: часть из них плавится и даже испаряется, другие в этих условиях образуют новые эвтектические сплавы и соединяются в более крупные расплавленные частицы, которые выпадают в нижнюю часть топки (холодную воронку) в виде шлака. Основная масса мелких золовых частиц уносится из топки с продуктами сгорания в виде летучей золы.

В составе летучей золы имеются три группы частиц, отличающиеся химическим составом и физическим состоянием в зоне высоких температур.

Легкоплавкие компоненты имеют температуру плавления 700…850°С. Это в основном хлориды и сульфаты щелочных металлов (NaCI, CaCl2, Na2SO4, MgCl2, Al2(SO4)3). В зоне высоких температур ядра факела эти компоненты испаряются, а затем конденсируются на поверхности труб, так как температура чистой стенки всегда менее 700°С. Их количество в составе летучей золы невелико (менее 1%).

Среднеплавкие компоненты золы с температурой плавления 900…1100°С (FeS, Na2SiO3, K2SO4 и др.) находятся в топке в расплавленном состоянии, при контакте с поверхностью нагрева налипают на нее и по мере снижения температуры застывают и цементируют другие твердые частицы.

Тугоплавкими компонентами являются, как правило, оксиды металлов типа МеО (CaO, MgO, FeO, а также SiO2, Fe2O3, Al2O3 и др.).

Температура их плавления (1600…2800°С) превышает температуру газов в ядре факела, поэтому эти компоненты проходят зону горения без изменения своего состояния, оставаясь твердыми. Из-за малых размеров минеральные частицы уносятся потоком газов и составляют основную массу летучей золы.

Плавкостные характеристики золы в топочной камере зависят от соотношения основных и кислых (по химическим свойствам) компонентов, входящих в расплав. Количественно это соотношение характеризуют показателем кислотности расплава

При значении К > 1 шлаки являются основными по химическим свойствам, а при К < 1 – кислыми. Последние относятся к так называемым длинным шлакам с более медленным изменением вязкости при снижении температуры, они более предпочтительны при организации жидкого шлакоудаления. В то же время при твердом шлакоудалении эти шлаки более склонны к шлакованию экранов топки.

Летучая зола представляет собой эвтектические смеси компонентов различной плавкости. В таких смесях тугоплавкие компоненты типа МеО при их малом содержании в золе (5…20%) за счет структурных преобразований приводят к снижению температуры расплавления эвтектической смеси (особенно это относится к оксидам Fe2O3 и СаО при наличии в потоке газов SO2), что создает опасность шлакования конвективных поверхностей в горизонтальном газоходе. При содержании МеО в золе более 25%, а также при повышенном содержании Al2O3 и SiO2 (более 65% по массе) температура плавления золовых частиц повышается и шлакование не имеет места даже при повышенной температуре потока газов. Особенно неблагоприятными характеристиками обладает оксид кальция.

При содержании в золе СаО = 25…40% и наличии оксидов серы в потоке газов в отложениях активно происходит сульфатизация

В результате развивается цементация (спекание) слоя отложений и его постепенное нарастание. Это явление называют шлакованием конвективной поверхности нагрева. Наоборот, при увеличении в золе оксидов Al2O3 SiO2 (особенно более 60% массы летучей золы) температура плавления золы заметно увеличивается и шлакование поверхностей исключается.

По степени механической прочности образующиеся на поверхности металла отложения разделяются на сыпучие, связанные рыхлые, прочные и сплавленные (шлаковые). Шлаковые отложения развиваются в зоне температур газов 700…900°С и могут привести к перекрытию (зашлаковыванию) части газохода, что вызовет необходимость снижения нагрузки на котле из-за ограничения тяги в результате резкого роста аэродинамического сопротивления газового тракта котла.

В образовании связанных рыхлых и плотных отложений участвуют щелочные соединения (К2О, Na2O), а также сульфатные типа Na2SO4 и золовые фракции с повышенным содержанием оксидов железа. Характерный вид плотных отложений показан на (рис. 7.18), такие отложения развиваются на поверхностях с температурой стенки до 550°С.

Особый вид связанных липких и цементирующихся отложений образуется на поверхности воздухоподогревателя при температуре стенки ниже 200 °С, где начинается конденсация на поверхности нагрева паров серной кислоты совместно с влагой. На твердых топливах в воздухоподогревателях образуется слой рыхлых влажных отложений, а при сжигании мазута – липкие сильнокислые отложения, которые при наличии достаточного количества органических соединений и силикатов натрия в мазуте образуют твердые и прочные стеклоподобные наплавления.

| приводящих к набрасыванию частиц золы на поверхность труб, в переносе мелких фракций золы участвуют электростатические силы (за счет разного электростатического заряда поверхности трубы и частички золы), а таже силы термофореза (движение частиц из горячего потока к более холодной поверхности трубы). |

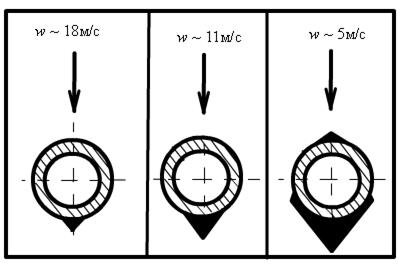

Сыпучие отложения преимущественно образуются на тыльной стороне трубы по отношению к направлению движения газового потока, в зоне вихрей в следе за трубой (рис. 7.19) и сильно зависят от скорости потока. На лобовой стороне сыпучие отложения появляются лишь при малых скоростях набегающего потока (менее 5…6 м/с) или при наличии в потоке тонкой летучей золы при жидком шлакоудалении в топке.

Рис. 7.19. Загрязнение труб сыпучими отложениями при разных скоростях движения газов.

Интенсивность образования сыпучих отложений сильно зависит от фракционного состава золы. Крупные фракции золы размером свыше 30 мкм обладают достаточно большой кинетической энергией при движении около трубы и разрушают нарастающие отложения за счет более мелких частиц. В таких случаях отложения оказываются незначительными.

В длительной эксплуатации при постоянном контакте отложений с газовым потоком может происходить связывание (спекание) частиц между собой за счет сульфатных соединений Na и К, поэтому желательно систематическое удаление таких отложений.

Сыпучие и другие виды загрязнений поверхности труб ухудшают теплообмен с газовым потоком и снижают тепловую эффективность поверхности. Оценка тепловой эффективности поверхности нагрева производится через приведенный коэффициент загрязнения, ξЗ, м2 ∙К/Вт

где δЗ, λЗ – средняя условная толщина слоя отложений по периметру трубы, м, и теплопроводность золового слоя, Вт/(м · К).

Изменение коэффициента загрязнения ξЗ в разных условиях эксплуатации позволяет оценить изменение размера отложений, т.е. установить влияние режимных факторов на характер отложений. Значение коэффициента ξЗ получают экспериментально через определение тепловосприятия загрязненной и чистой поверхностей.

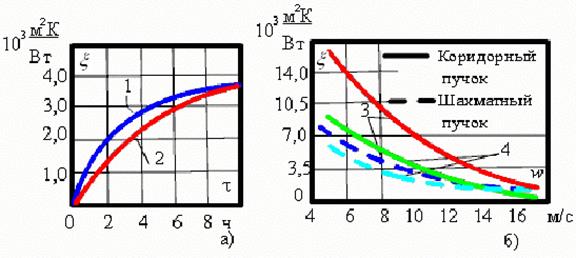

Как следует из результатов испытаний (рис. 7.20), загрязнение труб отложениями летучей золы мало зависит от концентрации ее в потоке дымовых газов. Разница в загрязнениях наблюдается только в первые часы работы до установления динамического равновесия. Более интенсивное загрязнение труб (более высокое значение коэффициента ξЗ) имеет место в случае присутствия в потоке тонких фракций золы. Во всех случаях с увеличением скорости потока загрязнения труб сыпучими отложениями уменьшаются, что связано с ростом кинетической энергии частиц и разрушением образующихся отложений более крупными частицами.

Рис. 7.20. Изменение коэффициента загрязнения труб в зависимости от концентрации золы в потоке и ее крупности (трубы d = 38 мм, s1/d = s2/d = 2): а – в зависимости от времени работы; б – в зависимости от скорости потока; 1 – концентрация золы 21 г/м3; 2 – то же при концентрации 7 г/м3; 3 – мелкая зола; 4 – крупная зола.

Большое влияние на степень загрязнения поверхности оказывают тип пучка труб (шахматный или коридорный) и продольный шаг труб s2 в шахматном пучке. При равных прочих условиях (скорость газов, диаметр труб) коэффициент загрязнения коридорного пучка в 1,7…3,5 раза больше, чем шахматного (рис. 7.21). С уменьшением продольного шага труб s2 (уплотнение пучка труб) загрязнение существенно уменьшается. Загрязнение труб существенно возрастает при низких скоростях газового потока, поэтому скорости газов в поверхностях менее 3…4 м/с не допускаются, а с учетом рабочего диапазона нагрузок котла скорости газов при номинальной нагрузке принимаются не ниже 6 м/с для поперечно омываемых пучков труб и не менее 8 м/с – для продольного тока газов в поверхностях воздухоподогревателей.

Абразивный износ определяется тем, что крупные частицы золы, обладающие достаточной твердостью и остротой граней, при ударах о стенку трубы непрерывно срезают с поверхности микроскопически малые слои оксида металла, постепенно уменьшая в этом месте толщину стенки трубы (рис. 7.22). Частицы несгоревшего топлива (чаще у антрацитов и полуантрацитов) также вызывают истирание поверхности.

Таким образом, золовой износ прежде всего определяется абразивностью частиц золы. Абразивность зависит от содержания SiO2 в золе и заметно увеличивается, когда SiO2 > 60%. Так, например, сильноабразивными свойствами обладают зола экибастузского каменного угля, так как в ее составе содержание SiO2 > 80%.

бразивный износ более сильно проявляется в зоне температур газов ниже 800°С, когда частицы теряют поверхностную пластичность и становятся твердыми, т.е. в верхней части конвективной шахты. Интенсивность износа неравномерна как по сечению газохода, так и по периметру труб. При входе в конвективную шахту из горизонтального газохода газы разворачиваются на 90°, в результате чего наиболее грубые фракции золы отбрасываются к задней стене шахты и имеют там повышенную концентрацию.

| поверхности. Коридорные пучки подвергаются существенно меньшему износу, так как по ходу газов трубы находятся в аэродинамической тени первой (лобовой) трубы, на которую к тому же поток газов набегает с более низкой скоростью (из свободного газохода), чем скорость газов в межтрубном пространстве пучка. Интенсивность износа определяется: кинетической энергией отдельных частиц золы, которая зависит от квадрата скорости газов w2г; количеством частиц, проходящих у поверхности в единицу времени, которое зависит от концентрации частиц в потоке газов μЗЛ и является возрастающей функцией от скорости wг; неравномерностью концентраций золы в потоке kμ и скоростей газов в сечении kW; плотностью расположения труб в поперечно омываемом пучке, что определяет торможение частиц при контакте с поверхностью и уменьшение их скорости по сравнению со скоростью газов. |

В итоге интенсивность износа, мм/год, зависит в третьей степени от скорости газов:

где а – коэффициент абразивности золы, мм·с3/(г·ч); m – относительный показатель износоустойчивости труб, зависящий от химического состава стали; τР – время эксплуатации поверхности, ч/год. На входе в конвективную шахту при П-образной компоновке котла коэффициенты неравномерности концентраций золы и скоростей газов имеют следующие значения:

kμ = 1,20…1,25 и kW = 1,25…1,30. Допустимым считается износ стенки трубы IИЗ = 0,2 мм/год из расчета нормальной работы трубы не менее 10 лет (τР = 60…70 тыс. ч).

Максимально допустимая по условиям износа скорость газов в первом ряду конвективного пакета верхней части шахты wИЗ, м/с, определяется из (7.23) и для шахматного пучка труб при относительном шаге труб sВ1/d = 2,5 составляет:

| Топливо | wИЗ, м/с | Топливо | wИЗ, м/с |

| Экибастузский уголь | 7,0 | Кизеловский уголь | 10,5 |

| Подмосковный уголь | 9,0 | Антрацит марки АШ | 11,5 |

| Челябинский уголь | 10,0 | Донецкий уголь Т | 12,0 |

Рабочие скорости газов в пакете должны быть меньше максимальных. При опасности абразивного износа труб поверхности принимаются меры для их защиты.

Активными являются способы общего уменьшения скоростей (при конструировании) и выравнивания их в сечении газохода (аэродинамические устройства, исключающие возникновение свободных газовых коридоров).

Методами пассивной локальной защиты являются накладки сверху на всю длину трубы полуцилиндрических сменных манжет, наплавка прутков с двух сторон трубы в зоне наибольшего износа, установка на входе в трубы воздухоподогревателя внутренних цилиндрических вставок длиной не более 10dВН.

§

Под термином высокотемпературная коррозия понимается коррозионное разрушение металла труб поверхностей нагрева, соприкасающихся с продуктами сгорания высокой температуры (θ > 700°С). К высокотемпературной коррозии относятся два вида коррозии металла, происходящей в разных зонах котла и имеющей различный химический характер. Одним из видов является наружная коррозия экранов топочной камеры в зоне расположения ядра, определяемая контактом сернистых газов с металлом труб. Другой вид характеризуется коррозией труб пароперегревателей, разрушением элементов их креплений за счет присутствия в газовом потоке оксидов ванадия.

Наружная коррозия труб экранов возникает при сжигании топлив с малым выходом летучих веществ и сернистого мазута и связана с образованием вблизи поверхности труб экранов заметной концентрации сероводорода H2S.

Коррозия экранов развивается интенсивно на уровне расположения горелок, когда экраны непосредственно омываются расширяющейся струей аэропыли по выходе из горелки (рис. 7.23, а).

Скорость коррозии металла лобовой части труб может составить 3…4 мм/год, т.е. трубы экранов выходят из строя менее чем через год: при толщине стенки 5…6 мм допустимая локальная остаточная толщина составляет 2 мм. Износ труб имеет вид спиливания лобовой части стенки трубы (рис. 7.23, б).

Коррозия возникает при локальном снижении коэффициента избытка воздуха в пылевоздушной струе αЛОК < 1 и быстром росте температуры струи по мере удаления ее от амбразуры горелки. В процессе выхода летучих веществ из частиц топлива в газовой среде накапливаются горючие вещества Н2, СО, СН4. При высокой температуре в газообразные соединения переходит 70…80% SР топлива. Нехватка кислорода приводит к тому, что при наличии свободных Н2 и S2 в газовой среде протекает реакция

Даже при незначительных объемных концентрациях H2S у поверхности экранов (0,04…0,07%) скорость коррозии металла возрастает в 5…10 раз по сравнению с допустимой при содержании H2S = 0,01%. Первичным продуктом реакции H2S с металлом труб является сульфид железа FeS, который затем преобразуется в порошкообразные сульфаты. Последние легко сдуваются (удаляются) с поверхности, давая возможность дальнейшему развитию процесса окисления.

Для исключения коррозионного разрушения экранов необходимо обеспечить равномерную раздачу топлива и воздуха по горелкам так, чтобы в каждой из них постоянно имел место избыток воздуха больше единицы. Кроме того, следует исключить прямой удар пылевоздушной струи из горелки в боковой экран на близком расстоянии от амбразуры. Для этого крайние горелки размещаются на большем расстоянии от стен (близкое к межгорелочному) и их оси направлены под углом 5..10° к центру топки (рис. 7.23, в, рис. 7.23, г).

Второй вид коррозии связан с окислением труб и крепежных деталей пароперегревателей, когда температура металла превышает 610…620°С. Этот тип коррозии определяется участием оксидов ванадия и называется ванадиевой коррозией и проявляется при сжигании мазутов, зола которых содержит оксид ванадия V2O4.

В процессе горения углеводородов V2O4 окисляется до V2O5 и образуются ванадаты 5V2О5·Na2O·V2O4 и пиросульфаты натрия Na2S2O7, имеющие температуру плавления около 600°С. На поверхности труб или крепежных деталей при tСТ > 610°С возникает жидкая пленка, обладающая высокой окислительной способностью по отношению к сталям разного типа (углеродистой, легированной, аустенитной).

Снижение избытка воздуха в зоне горения, введение в зону горения щелочных присадок (жидких- типа водного раствора MgCl, твердых – в форме порошка магнезита и доломита) хотя и дает определенный эффект, но не приводит к кардинальному подавлению ванадиевой коррозии.

Радикальным средством предупреждения коррозии могла бы быть очистка сжигаемого мазута от примесей ванадия и натрия, но это довольно дорого и требует строительства специальных заводов. Поэтому кардинальным решением этой проблемы для паровых котлов, сжигающих мазут, явилось снижение температуры перегретого пара (основного и промежуточного перегревателей) до 545 °С, хотя при этом снижается термодинамический КПД цикла перегретого пара. Но в эксплуатационных условиях (с учетом температурных разверок) температура металла труб пароперегревателя не достигает 600 °С и коррозии могут подвергаться лишь крепежные конструкции горячих пакетов. В конвективной шахте котла, где часто располагаются выходные горячие пакеты пароперегревателя из горизонтальных змеевиков, широко используются так называемые подвесные трубы, охлаждаемые водой или слабоперегретым паром, в качестве крепежных элементов, что исключает их коррозию. При сжигании других видов топлив этот тип коррозии не имеет места.