Об измерении скорости потока жидкостей и газов

Время на прочтение

В нынешнем году мы начали представлять в России компанию IST — швейцарского производителя тонкопленочных датчиков температуры, относительной влажности, проводимости жидкости и скорости потока.

Продукция IST — это не масс-маркет, они не выпускают аналоги DHT22

миллионные тиражи дешевых микросхем для стандартных применений. Вместо этого упор делается на специальные задачи: нестандартные конструктивы и диапазоны температур, повышенная точность, минимальное время отклика и так далее.

Среди многообразной продукции IST есть такая интересная штука как flow sensors — датчики скорости потока сплошных сред. Под катом рассказываю как они работают, как выглядят и зачем нужны. Думаю что это будет интересно не только разработчикам расходомеров.

Итак, для измерения расхода жидкостей или газов используются различные физические эффекты. Для измерения скорости потока используют механические, оптические, электромагнитные, ультразвуковые и другие чувствительные элементы, позволяющие по косвенным характеристикам определить расход сплошной среды, проходящей по трубе.

Здесь заметим, что под расходом может подразумеваться как объем потока (литры в минуту или кубические метры в минуту), так и масса потока (килограмм в минуту) или его скорость (метры в секунду). Допуская, что в большинстве приложений известны и характеристики среды, и характеристики трубы, в которой движется поток, мы будем считать все перечисленные понятия тождественными.

Поскольку бОльшую часть продукции IST составляют платиновые датчики температуры (термосопротивления), для определения скорости потока также используются тепловые эффекты.

В тепловых расходомерах измерения производятся либо по охлаждению нагретого тела, помещенного в поток (термоанемометры), либо по переносу тепловой энергии между двумя расположенными вдоль потока точками (калориметрические расходомеры). Посмотрим как используются оба принципа в реальных приложениях.

Термоанемометрические датчики

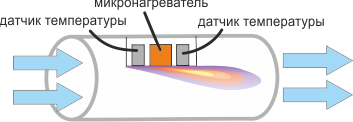

Расходомеры с термоанемометрическими преобразователями IST применяются преимущественно для потоков газов. В простейшем случае они состоят из нагревательного элемента и датчика температуры. Фактически это два термосопротивления, на базе которых реализуется следующий алгоритм:

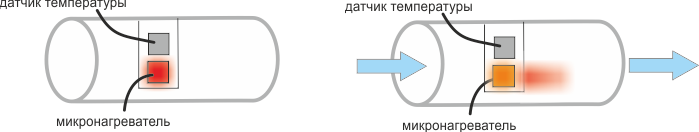

При отсутствии потока температура микронагревателя остается неизменной, а при наличии потока нагреватель начинает отдавать тепло внешней среде. Количество тепла, которое отдается потоку, зависит от нескольких факторов: от начальной разности температур нагревателя и среды, от параметров трубы и собственно от скорости потока.

Поскольку разность температур определяется схемой включения датчика расхода, а параметры трубы мы считаем неизменными, теплоотдача нагревательного элемента может использоваться для измерения скорости потока.

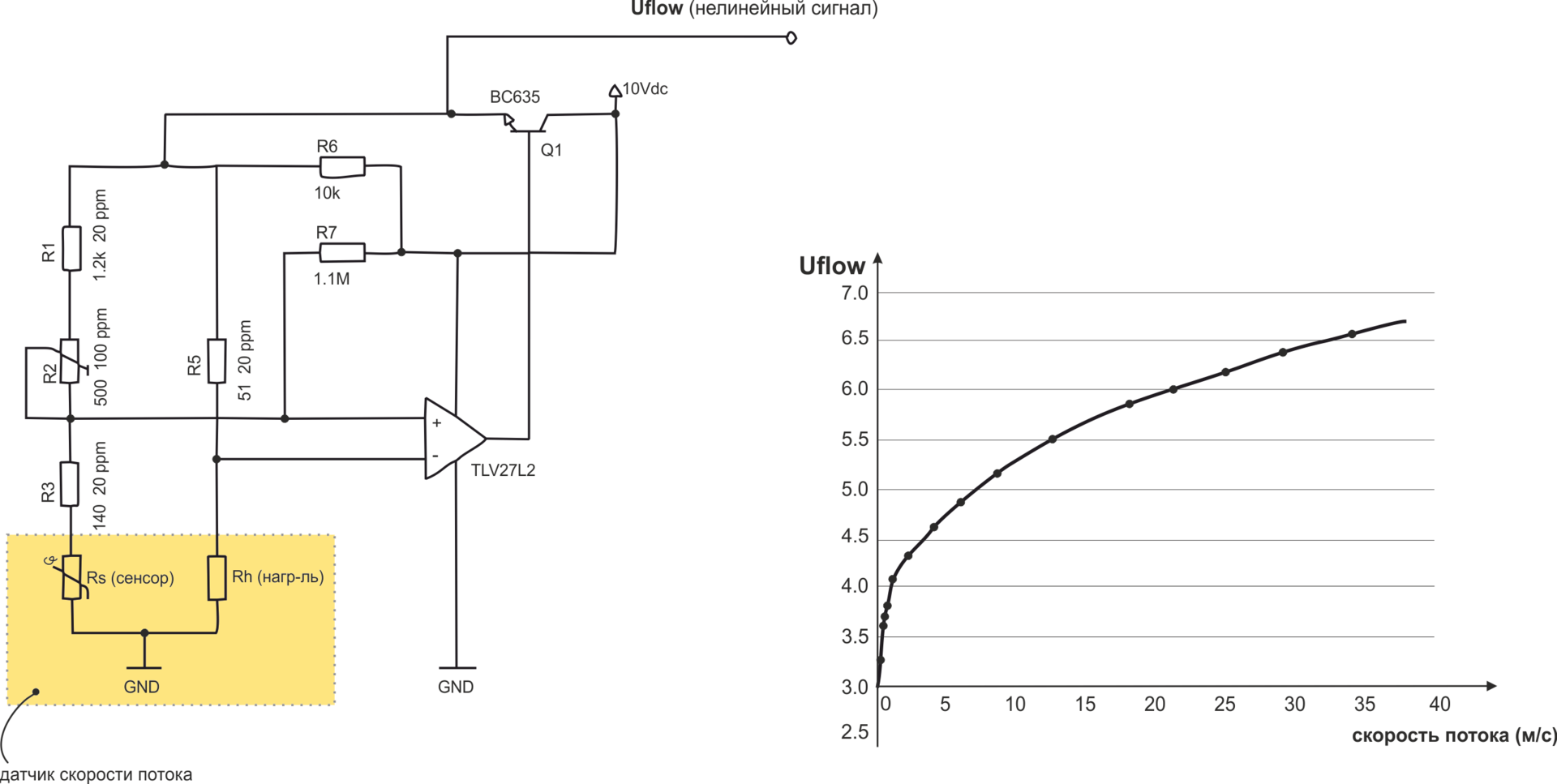

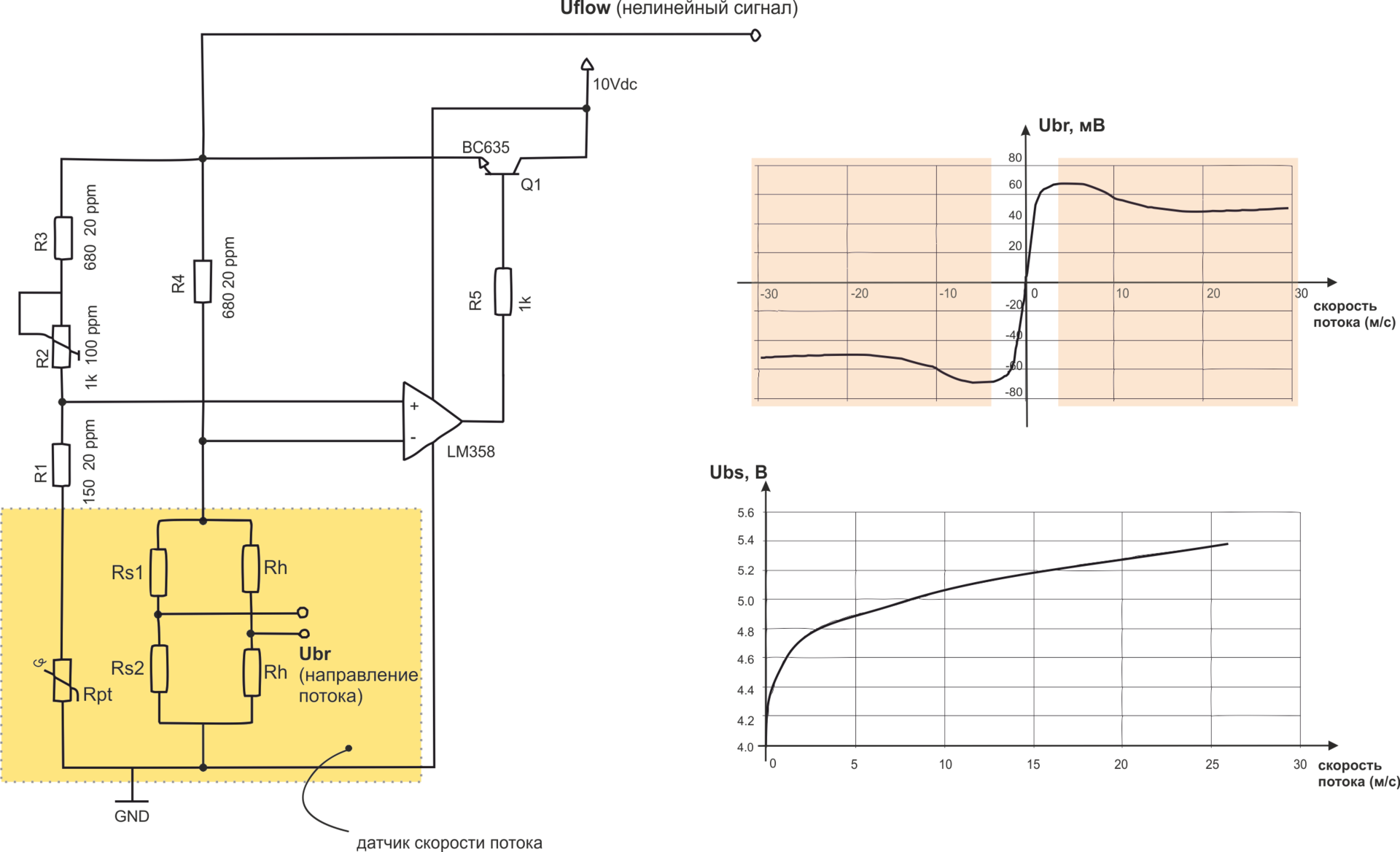

Нагреватель и датчик температуры включаются в мостовую схему, которая уравновешена в отсутствии потока и разбалансирована при изменении сопротивления нагревателя. При увеличении скорости потока нагреватель охлаждается, мост разбалансируется и сигнал разбаланса поступает на усилитель. Выходной сигнал усилителя сообщает нагревателю более высокую температуру и приводит мост обратно в равновесное состояние. Этот же сигнал используется как выходной, т.е. как функция скорости потока.

При известных параметрах трубы, положения датчика, типа потока, а также неизменных теплофизических характеристиках газа (состав, давление, температура) такая функция может быть вычислена по одной из общеизвестных методик.

На рисунке приведен пример схемы включения датчика расхода и график зависимости напряжения Uflow от скорости потока.

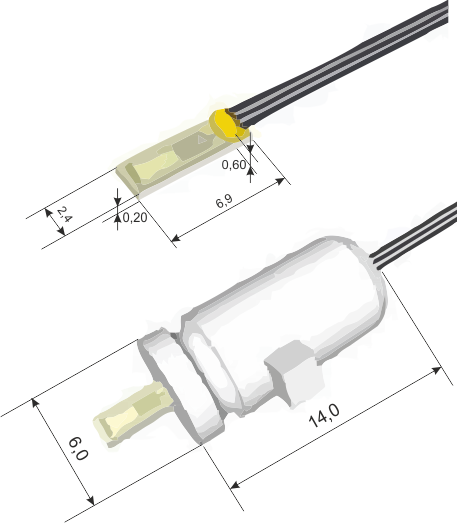

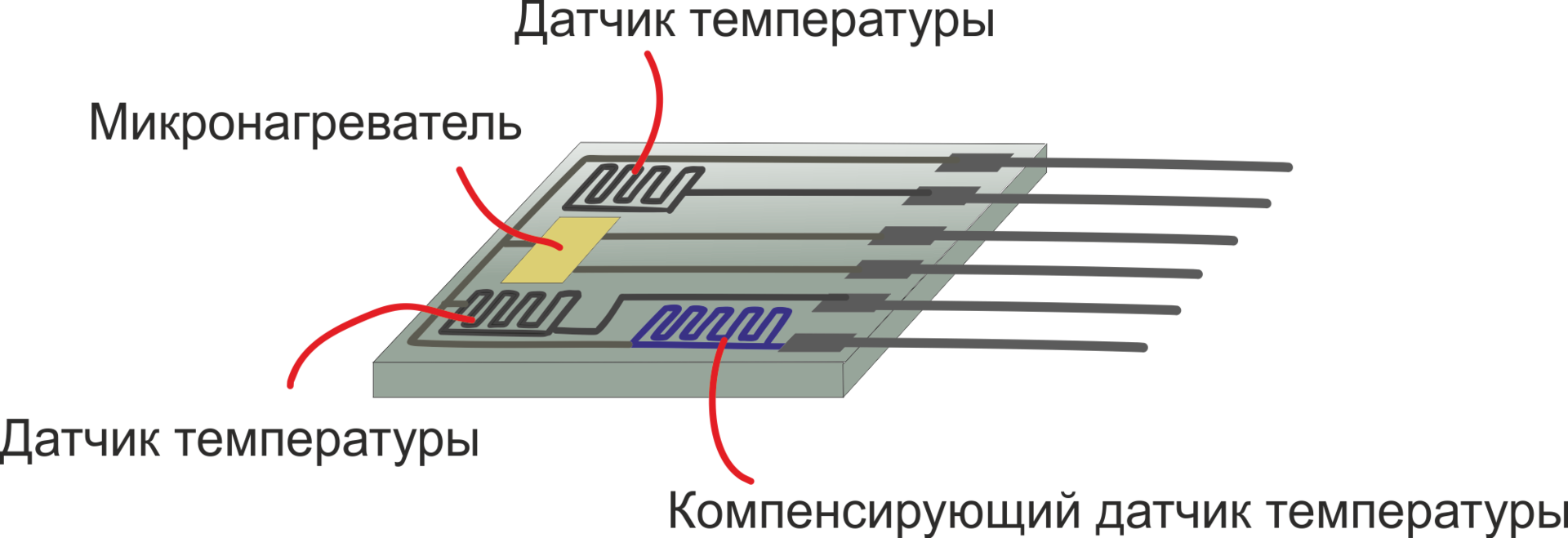

По такому принципу работают датчики серии FS7. На керамической подложке из диоксида циркония наносятся токопроводящие дорожки – платиновые микронагреватель и датчик температуры, между которыми предусмотрены соединения. Вся конструкция покрыта тонким изолирующим слоем из стекла.

Чувствительные элементы такой конструкции позволяют измерять скорость потока в диапазоне от 0 до 100 м/c с чувствительностью 0.01 м/c и погрешностью менее 3 % от измеряемой величины. Впрочем, точность измерений определяется не только чувствительным элементом, но и схемой его включения, и способом калибровки конечного устройства.

Об водосодержащих и агрессивных средах

Важно заметить, что датчики FS7, а также рассмотренный ниже FS2, используются в основном для газов, а также для жидких сред, не содержащих воду — при длительной работе в воде верхний изолирующий слой датчика постепенно разрушается и возникает электролиз.

Для потока воды и других подобных сред предусмотрен модуль Out Of Liquid — анемометрический датчик, элементы которого изолированы от потока. Out Of Liquid — это небольшая трубка из нержавеющей стали, на внешней стенке которой размещены микронагреватель и датчик температуры.

Трубка имеет длину 40 мм и диаметр 4 мм, рабочий температурный диапазон этого решения — от -50 °C до +180 °C.

Об определении направления потока

Термоанемометрические расходомеры имеют некоторые очевидные ограничения. В частности, они не позволяют определить направление потока и не подходят для приложений, требующих высокой чувствительности датчика.

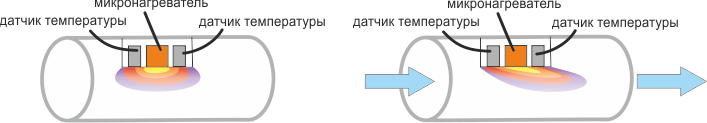

Калориметрические расходомеры, напротив, предназначены для относительно медленных потоков газа с переменным направлением. Калориметрический датчик состоит из трех элементов – микронагревателя и двух датчиков, измеряющих температуру до и после него. В отсутствии потока тепловое пятно, излучаемое нагревателем, неподвижно, поэтому справа и слева от нагревателя сплошная среда имеет одну и ту же температуру. При возникновении потока тепловое пятно «сдвигается» согласно направлению и скорости потока. Таким образом, при известных параметрах трубы и характеристиках среды скорость потока может быть измерена по разности показаний датчиков температуры.

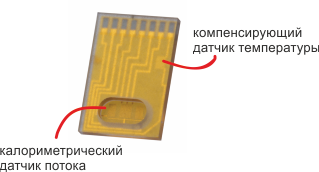

При производстве колориметрического датчика на керамическую подложку также наносятся платиновые дорожки и соединения между ними — микронагреватель и два датчика температуры.

Поскольку при наличии потока нагревательный элемент охлаждается, а для измерений этот процесс уже не используется, на датчике расхода предусматривается дополнительный компенсационный датчик температуры.

По такому принципу построены датчики серии FS2. С их помощью можно определять как направление, так и скорость потока. В диапазоне от 0 до 2.5 м/c датчик имеет чувствительность 0.001 м/c.

Диапазон измерений калориметрических датчиков ограничивается самим принципом его работы – при определенной скорости потока тепловое пятно «сдвигается» слишком далеко и разность показателей правого и левого датчиков уже не позволяет судить о скорости потока.

Это досадное свойство калориметрических датчиков довольно просто обходится. Когда поток достигает определенной скорости, можно «переключиться» на работу в термоанемометрическом режиме — начать использовать пару нагреватель + компенсирующий датчик температуры по уже известному нам термоанемометрическому принципу.

При использовании комбинации двух способов измерения модуль величины скорости потока на большей части диапазона определяется квадратичной функцией от напряжения Uflow (нижний график), а направление потока – по напряжению с полномостовой схемы, состоящей из пары датчиков и микронагревателя.

О работе с «микропотоками»

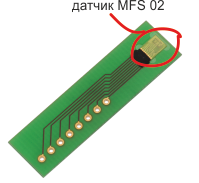

Если задача вообще не предполагает работы с потоками со скоростью более 1.5 м/c и речь идет о газообразной среде, то можно использовать датчики серии MFS02 (Micro Flow Sense). MFS02 имеет максимальную чувствительность (0,0003 м/с) и скорость срабатывания (время отклика менее 10 мс).

Структурно датчик MFS02 похож на FS2 и состоит из микронагревателя, пары датчиков температуры и дополнительного компенсирующего датчика. Однако MFS02 изготавливаются по другому технологическому процессу: в стеклокерамической подложке датчика выделяется зона, представляющая собой мембрану. Предполагается, что в поток погружается только мембрана, поэтому именно на ней располагаются компоненты для калориметрических измерений, а компенсирующий датчик температуры установлен вне мембраны.

Датчик MFS02 имеет размер всего 3.5 x 5.1 мм, а к контактным площадкам довольно сложно подпаяться, поэтому MFS02 также доступен в составе плат-расширений, предоставляющих доступ к выводам элемента.

Заключение

В заключении поблагодарю читателя за внимание и напомню, что вопросы о применении продукции, о которой мы пишем на хабре, можно также задавать на email, указанный в моем профиле.

upd: все упомянутые датчики и модули доступны со склада. Больше информации на efo-sensor.ru

Дата опубликования описания 2 31181

G 01 F 1/б8

СССР но делам изобретений и открытий (53) УДК б81. 121 (088.8) (72) Авторы изобретения

3 .В. Варив ода, А.A. Глушковский. А. Н. Камраз

П.А.Обновленский и М.Я.Фитерман

Ленинградский ордена Трудового Красного 3 технологический институт им. Ленсовета (71) Заявитель (54) КАЛОРИМЕТРИЧЕСКИИ СПОСОБ ИЗМЕРЕНИЯ ? АС ХОДА

Изобретение относится к измери- тельной технике, в частности к тепловым методам измерения расхода, может найти применение в производствах, использующих большое количество различных по своим свойствам газов, например в производстве интегральных схем методом газовой диффузии, контроль и регулирование подачи газообразных катализаторов, а также при различных лабораторных исследованиях.

Известен калориметрический способ .измерения расхода, основанный на нагреве измеряемого потока и измерении 15 эффекта этого нагрева, зависящего от расхода. В этом способе измеряемый . расход находят иэ уравнения теплового баланса, составленного для нагревателя и измеряемого потока. Так 20 как в это уравнение входят и тепловые потери в окружающую среду, то эти потери необходимо учитывать при измерении (11 .

Наиболее близким по технической сущности к предлагаемому изобретению является способ измерения расхода, основанный на измерении мощности нагревателя, разности температур измеряемого потока на входе и выходе 30 измерительного участка и измерении потерь тепла в окружающую среду по перепаду температур на теплоизоляции нагревателя. С целью обеспечения стационарного гидродинамического и теплового режима измерение температур потока производится на некотором удалении от нагревателя, так как длина измерительного участка больше длины нагревателя. Расстояние от входного термодатчика до нагревателя выбирается из условия равенства температур измеряемого потока, стенки и окружающей среды. Расстояние от нагревателя до выходного термодатчика выбирается из условия равенства температур измеряемого потока и стенки (2).

Недостатком известного способа является измерение теплопотерь только на участке нагревателя, а не на всем измерительном участке. С уменьшением расхода измеряемого потока теплопотери от участков между входными и выходными термодатчиками и нагревателем увеличивается, так как температуры измеряемого потока и стенок на этих участках растут. Эти теплопотери не учитываются при определении расхода по уравнению теп883658

Раскрывая ти уравнения наг=

55 е0 слагаемые в правой час(1), получим B Bh расходы измеряемого и вспомогательного патоков1 где Сэ, Сн—

И лового баланса известным способом.

Поэтому такой способ измерения расхо; да не может быть применен для измерения малых расходов.

Цель изобретения — расширение диапазона измерения расхода калориМетрическим способом в область ма,лых расходов.

Поставленная цель достигается тем, что в калориметрическом способе измерения расхода, основанном на том, что измеряемый поток нагревают и измеряют разность температур на входе и выходе измерительного участка и по их разности судят о величине расхода, весь измерительный участок обдувают вспомогательЦым потоком с известным расходом и теплоемкостью и измеряют разность температур вспомогательного потока на входе и выходе измерительного участка.

На чертеже представлен калориметрический расходомер для осуществления предлагаемого способа.

Расходомер содержит измерительную трубку 1, на которой намотан электрический нагреватель 2 и установлены термодатчики З.и 4. Измерительный участок с нагревателем заключен в рубашку 5, на входе и выходе которой размещены термодатчики 6 и 7.

Предлагаемый способ осуществляют следующим образом.

Измеряемый поток пропускают через измерительную трубку 1 и контролируют его нагрев термодатчиками 3 и

4. Вспомогательный поток с известным расходом и теплоемкостью, например воздух, прогц скают через наружную рубашку. Поскольку рубашка охватывает весь измерительный участок, то все тепло, отдаваемое нагревателем 2, распределяется между. измеряемым и вспомогательным потоками.

Уравнение теплового баланса в этом случае может быть записано в виде

dtB,at н – разности температур измеряемого и вспомогательного потоков на входе и выходе измерительного участка.

Из уравнения (2) получаем формулу для расчета расхода измеряемого потока

” ar н н h< н

QB – < < (3)

Как видно из формулы, для определения расхода измеряемого потока GB при известных мощности нагревателя, расходе и теплоемкости вспомогате-ьного потока достаточно измерять разности температур измеряемого и вспомогательного потоков на входе и выходе измерительного участка.

Преимущество предлагаемого способа по сравнению с известным заключается в-том, что существенно увеличивается диапазон измерения в область малых расходов, причем градуировочная характеристика во всем диапазоне остается расчетной. Это обстоятельство позволяет отказаться от индивидуальной градуировки каждого расходомера на измеряемой среде.

Расходомеры, основанные на предлагаемом способе измерения, могут найти широкое применение в производстве интегральных схем методом газовой диффузии, где необходимо измерять и регулировать большое количество газовых и жидкостных потоков в широких диапазонах. Перспективным являетря применение предлагаемого способа для различных лабораторных исследований, пилотных установок, контроля и регу— лирования газообразных и жидких катализаторов и химических производствах.

Калориметрический способ измерения расхода, основанный на том, что измеряемый поток нагревают и измеряют разность температур на входе и выходе измерительного участка и по их разности судят о величине расхода, отличающийся тем, что, с целью расширения .диапазона измерения в область малых расходов, весь измерительный участок обдувают вспомогательным потоком с известным расходом и теплоемкостью и измеряют разность температур вспомогатель- ного потока -на входе и выходе измерительного участка.

Источники информации, принятые во внимание при экспертизе

1. Френкель Б.А. Измерение малых и микрорасходов продуктов нефтехимических.производств. N, ЦНИИТЭНЕФТЕХИИ, 1973, с. 55-60.

2. Азимов P.Ê. и др. Теплообменные измерительные преобразователи.

ФАН, 1974, с. 29-32 (прртотип) 883658

Редактор П.Ортутай Техред А.Савка корректор В.Бутяга .

Заказ 10205/61 Тираж 705 ° Подписное

ВНИИПИ Государственного комитета СССР по делам, изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Изобретение относится к определению расходов жидкостей или газов в трубопроводах и может быть использовано для определения расходов в системах централизованного водяного отопления, кондиционирования, горячего и бытового водоснабжения, в нефтегазовой промышленности, при различных лабораторных исследованиях и во многих других случаях. В калориметрическом способе измерения расхода, основанном на температурном воздействии на измеряемый поток, контроле изменения температуры измеряемого потока на измерительном участке трубопровода и определении по разности температур величины расхода, температурное воздействие осуществляют путем присоединения льда к участку трубопровода с измеряемым потоком, измеряют массу жидкости при таянии льда, время, затраченное на таяние льда и разность температур измеряемого потока до и после присоединения емкости со льдом на установившемся режиме теплового воздействия, и определяют расход измеряемого потока по формуле

– контролируемое время таяния рабочего льда на установившемся режиме воздействия рабочего льда на измеряемый поток (с); r – удельная теплота таяния льда (Дж/кг); Мл – масса жидкости при таянии льда за время

на установившемся режиме воздействия рабочего льда на измеряемый поток (кг); t1 и t2 – температура измеряемого потока без воздействия и при воздействии рабочего льда на измеряемый поток на установившемся режиме (К); С – теплоемкость измеряемого потока (Дж/кг

К), при этом на наружной поверхности емкости со льдом размещают теплобарьерный лед. Техническим результатом является повышение достоверности результатов измерений и повышение точности измерения расхода жидкости или газа через трубопровод. 2 ил.

Известен калориметрический способ измерения расхода, основанный на нагреве измеряемого потока в трубопроводе и определении эффекта этого нагрева, зависящего от расхода. В этом способе измеряемый расход находят из уравнения температурного баланса, составленного для нагревателя и измеряемого потока (Азимов Р.К. и др. Теплообменные измерительные преобразователи, ФАН, 1974, с.29-32).

Наиболее близким по технической сущности к предлагаемому изобретению является калориметрический способ измерения расхода, основанный на локальном электронагреве участка трубопровода, обдуваемого дополнительным потоком воздуха через кожух, окружающий участок, с измерениями мощности электронагревателя и изменения температуры охлаждаемого воздуха от входа в кожух до выхода из него, а также с измерениями изменения температуры жидкости или газа внутри трубы от входа до выхода из рассматриваемого участка, что позволяет составить уравнение температурного баланса для потоков теплоты от электронагревателя в дополнительный поток воздуха и в измеряемый поток и найти расход жидкости или газа измеряемого потока (Авторское свидетельство 883658 G 01 F 1/68, заявлено 21.03.80 г.).

Недостатком известного способа является сложность организации обдува воздухом с постоянным расходом электрообогреваемого участка трубопровода, низкая точность измерения перепада температур этого воздуха и его расхода.

Неизбежны погрешности измерения мощности электронагревателя, сложность конструктивного устройства с развитой аппаратурой.

Эти недостатки, связанные с измерением большого числа параметров, с неизбежными погрешностями не позволяют получить достаточной точности и достоверности определения расхода через трубопровод. Кроме того, сложное само по себе устройство требует применения вентиляторов или насосов для продувки воздуха через кожух с измерением его расхода, а достаточную теплоизоляцию кожуха сложно обеспечить, утечками же теплоты через него авторы необоснованно пренебрегают.

Задачей изобретения является повышение достоверности результатов измерений и повышение точности измерения расхода жидкости или газа через трубопровод.

Поставленная задача решается тем, что в калориметрическом способе измерения расхода, основанном на том, что осуществляют температурное воздействие на измеряемый поток, измеряют разность температур потока на измерительном участке трубопровода и судят о величине расхода по замеренным параметрам, причем температурное воздействие на измеряемый поток осуществляют путем присоединения к измерительному участку трубопровода емкости с рабочим льдом, на наружной поверхности которой размещают теплобарьерный лед, измеряют массу жидкости при таянии рабочего льда в емкости, время, затраченное на таяние рабочего льда и разность температур измеряемого потока перед и после присоединения емкости с рабочим льдом на установившемся режиме температурного воздействия и определяют расход измеряемого потока по формуле

– контролируемое время таяния льда на установившемся режиме воздействия рабочего льда на измеряемый поток (с); r – удельная теплота таяния льда (Дж/кг); Мл – масса жидкости при таянии рабочего льда за время

на установившемся режиме воздействия рабочего льда на измеряемый поток (кг); t1 и t2 – температуры измеряемого потока без воздействия и при воздействии рабочего льда на измеряемый поток на установившемся режиме (К); С – теплоемкость измеряемого потока (Дж/кг

На фиг. 1 изображено устройство для осуществления способа; на фиг.2 – сечение А-А на фиг.1.

Устройство для осуществления способа содержит измерительный участок трубопровода 1, охваченный гибкой двухполостной емкостью 2. В полости 3, соприкасающейся с трубопроводом, размещен рабочий лед, а в полости 4 – термобарьерный лед. В качестве термочувствительной массы использован лед 5. Полость 3 имеет в нижней части штуцер 6 для стекания жидкости при таянии льда 5 в мерную емкость 7 и суфлер 8 для замещения воздухом стекающей жидкости в верхней части. Измеритель температуры 9 установлен на измерительном участке трубопровода 1 после двухполостной емкости 2.

Способ осуществляется следующим образом. Измеряемый поток пропускают через измерительный участок трубопровода 1 и контролируют его температуру измерителем температуры 9. Осуществляют температурное воздействие на измеряемый поток в измерительном участке трубопровода 1 путем охватывания двухполостной емкостью 2. При этом в качестве термочувствительной массы, размещенной в полости 3, соприкасающейся с трубопроводом 1, и термочувствительной массы, размещенной в полости 4, ограждающей полость 3 от окружающей среды, используют лед 5.

При соприкосновении стенки полости 3, заполненной льдом 5, с трубопроводом 1 начнется процесс передачи теплоты от измеряемого потока льду 5, и его таяние с вытеканием образовавшейся жидкости через штуцер 6, а изменение температуры измеряемого потока будет фиксироваться измерителем температуры 9 вплоть до достижения установившегося процесса и стабилизации количества растаявшего льда за единицу времени. Теплобарьерный лед в полости 4 за счет теплоты окружающей среды исключает теплообмен льда в полости 3 с окружающей средой, обеспечивая тем самым температурное воздействие рабочего льда 5 в полости 3 только на измеряемый поток. Объем вытекающей жидкости из полости 3 компенсируется входом воздуха через суфлер 8. После достижения установившегося процесса, контролируемого прекращением изменения температуры по измерителю температуры 9, жидкость, стекающая из штуцера 6, собирается в измерительную емкость 7 (колбу, мензурку и т.д.) с одновременной фиксацией времени начала сбора жидкости. Момент окончания сбора жидкости также фиксируется по времени.

По мере окончания замеров и снятия гибкой двухполостной емкости 2 с трубопровода 1 после установления стабильного состояния в нем исходная температура измеряемого потока может контролироваться дополнительно.

Количество теплоты Q, отводимое от измеряемого потока к рабочему льду за время, определяется по формуле Q=GC(t1-t2)

(1) где G – расход измеряемого потока (кг/с); С – теплоемкость измеряемого потока (Дж/кг

К); t1 и t2 – температуры измеряемого потока без воздействия и при воздействии рабочего льда при установившемся режиме температурного воздействия на измеряемый поток (К);

Количество теплоты, подводимой к рабочему льду, определяется по формуле Q=rMл, (2) где Мл – масса жидкости при таянии рабочего льда за время

Равенство правых частей уравнений (1) и (2) представляет собой уравнение температурного баланса, из которого получается формула для расчета расхода измеряемого потока

Преимущество предлагаемого способа заключается в том, что повышается точность определения расхода потока за счет сведения к минимуму числа измеряемых параметров и приборов для их замеров и за счет повышения точности измерения результата температурного воздействия путем сбора жидкости при таянии рабочего льда в мензурки или колбы, а также за счет уменьшения погрешности измерений разности температур (t1-t2), т.к. t1 и t2 измеряются одним и тем же термометром с одной установки, время же

Калориметрический способ измерения расхода, основанный на том, что осуществляют температурное воздействие на измеряемый поток, измеряют разность температур потока на измерительном участке трубопровода и судят о величине расхода потока по замеренным параметрам, отличающийся тем, что температурное воздействие на измеряемый поток осуществляют путем присоединения к измерительному участку трубопровода емкости с рабочим льдом, на наружной поверхности которой размещают теплобарьерный лед, измеряют массу жидкости при таянии рабочего льда, время, затраченное на таяние рабочего льда и разность температур измеряемого потока до и после присоединения емкости с рабочим льдом на установившемся режиме температурного воздействия и определяют расход измеряемого потока по формуле:

Изобретение относится к области расходометрии. Заявлен калориметрический способ измерения расхода горючих газов, использующий зависимость расхода от создаваемой тепловой мощности. Согласно заявленному способу используют тепловую мощность, выделяющуюся при сжигании в газовой горелке подаваемого с постоянной скоростью исследуемого газа. Значение мощности определяется как разность между исходным значением мощности регулирующего нагревателя и значением мощности этого же нагревателя при работающей горелке. Расход исследуемого горючего газа определяют как частное от деления значения тепловой мощности, выделяющейся при сжигании подаваемого с постоянной скоростью исследуемого горючего газа, на значение его объемной теплоты сгорания. Технический результат: повышение точности измерения расхода. 3 ил.

Изобретение относится к области расходометрии газов и может быть использовано для прецизионных измерений расходов горючих газов с известной теплотой сгорания, при метрологической аттестации образцовых расходомеров горючих газов, современных электронных регуляторов расхода, а также в научных исследованиях.

1. Гидродинамические (переменного перепада давления, переменного уровня, обтекания, вихревые, парциальные).

2. С непрерывно движущимся телом (тахометрические, силовые, вибрационные, с автоколебаниями).

3. Основанные на различных физических явлениях (тепловые, электромагнитные, акустические, оптические, ядерно-магнитные, ионизационные).

4. Основанные на особых методах (меточные, корреляционные, концентрационные).

В настоящее время к приборам, измеряющим расходы газов, предъявляются следующие требования: высокая точность, надежность, независимость результатов измерения от изменения плотности вещества (что особенно важно при измерении расхода газа, у которого плотность зависит от его температуры и давления), быстродействие.

К причинам, препятствующим достижению указанного ниже технического результата при использовании известного способа, относится недостаточная точность измерения тепловой мощности, переносимой потоком исследуемого газа.

Известный калориметрический способ измерения расхода газов основан на измерении величины создаваемой тепловой мощности, теряемой нагревателем в потоке исследуемого газа.

Устройство, реализующее известный способ, содержит термоанемометр – установленные в канале две тонкие близко расположенные к друг другу платиновые проволочки, подключенные через измерительный мост к источнику постоянного тока. При прохождении электрического тока по каждой из проволочек из-за выделения тепла образуется объединенное изотермическое поле, термически связывая обе проволочки.

Под влияние протекающего через канал исследуемого газа ближайшая к направлению потока первая проволочка будет холоднее, чем расположенная за ней вторая, т.к. она находится в потоке тепла, отводимого от первой проволочки. Установившееся изотермическое поле нарушается, и поскольку проволочки, по существу, являются термометрами сопротивления, то в диагонали моста возникает напряжение, пропорциональное отобранной мощности, зависящей от скорости потока исследуемого газа.

Устройство нуждается в градуировке. Она проводится путем пропускания через канал термоанемометра газа с известными скоростями, в тех пределах, в которых предполагается дальнейшая работа прибора. Сначала на платиновые проволочки подается постоянный ток до установления систем в изотермическое равновесие. Затем в канал подают газ с определенной постоянной скоростью и, когда система придет в термическое равновесие, измеряется значение напряжения в диагонали моста. Процедуру повторяют при разных значениях расхода газа. Строится график зависимости расход – напряжение, который является градуировочным. Затем пропускают газ с неизвестной скоростью, измеряют значение напряжения в диагонали моста и по градуировочному графику находят значение расхода.

К причинам, препятствующим достижению указанного ниже технического результата при использовании известного способа, относится недостаточная точность измерения тепловой мощности, отнимаемой потоком исследуемого газа.

Задачей, на решение которой направлено заявляемое изобретение, является создание высокоточного прецизионного средства для измерения малых расходов горючих газов.

Технический результат, получаемый при осуществлении заявляемого изобретения, заключается в обеспечении возможности использования известного с высокой точностью (не более чем 0,2%) значения объемной теплоты сгорания исследуемого газа и применения измерителя тепловой мощности – калориметра для измерения малых расходов горючих газов.

Указанный технический результат при осуществлении изобретения достигается тем, что в заявляемом калориметрическом способе измерения расхода горючих газов, использующем измерение создаваемой тепловой мощности, в отличие от известного способа, тепловую мощность создают сжиганием подаваемой с постоянной скоростью исследуемого газа, измеряют среднее значение выделяющейся при этом тепловой мощности и, используя известное значение объемной теплоты сгорания исследуемого горючего газа, определяют его расход по следующей формуле:

где G – расход исследуемого газа м3/час;

На фиг.1 изображено устройство, реализующее заявляемый способ, на фиг.2 – график долговременной стабильности исходной мощности нагревателя, на фиг.3 – график тепловой мощности, выделяющейся в ходе сгорания газа.

Главная часть калориметра – термосифон является разновидностью тепловой трубы. Теплообменник 2 с газовой горелкой 1 и компенсационным нагревателем 5 расположены в нижней части 3 термосифона (фиг.1), которая является его зоной нагрева.

Теплообменник 2 наполовину погружен в рабочую жидкость 4, в нашем случае – во фреон-11. Зона конденсации 8 находится в верхней части термосифона (фиг.1). Охлаждение и конденсация паров фреона осуществляется при помощи элементов Пельтье 7. Платиновый термометр сопротивления 10, используемый как контрольный, помещен в зоне конденсации (охлаждения) 8 термосифона (фиг.1). Конденсация происходит при заданной постоянной температуре, которая поддерживается автоматически. Термосифон (фиг.1) очень хорошо термоизолирован. Максимальная мощность, которая может быть скомпенсирована на данном термосифоне, равна 700 Вт.

Заявляемый способ измерения теплоты сгорания газов в изотермическом калориметре реализуется следующим образом. В калориметре теплота сгорания газа превращается (переводится) в скрытую теплоту фазовых превращений жидкость-газ. Последняя утилизируется в системе, используя эффект Пельтье. Компенсация поддерживается автоматически. Она позволяет сохранять температуру постоянной в выбранной точке измерения. Ввиду того, что распределение температуры внутри камеры сгорания не подчиняется законам нормального распределения, непосредственно осуществить прямую компенсацию теплоты сгорания газа не представляется возможным. Оптимальным решением этой проблемы является использование тепловой трубы. Согласно принципу действия тепловой трубы в ней существуют три зоны: зона нагрева, транспортная зона и зона охлаждения. Термическая проводимость тепловой трубы очень высока, благодаря чему возможно быстрое и без потерь превращение теплоты сгорания газа в теплоту испарения рабочей жидкости при движении паров рабочей жидкости из зоны нагрева через транспортную зону в зону охлаждения, где происходит компенсация теплоты конденсации с использованием эффекта Пельтье. Жидкость, образующаяся в результате конденсации пара, возвращается назад в зону нагрева.

Постоянство заданной температуры обеспечивается регулированием мощности, подаваемой на регулирующий нагреватель 5 тепловой трубы – термосифона (фиг.1), при условии, что с помощью элементов Пельтье 7 обеспечивается постоянный теплоотвод. С этой целью на элементы Пельтье 7 подается максимально стабильный ток. Его величина выбирается такой, чтобы тепловая труба-термосифон (фиг.1) передавала при заданном уровне термостатирования тепловую мощность, превышающую ту, которая выделяется при сгорании газа с максимально допускаемым его расходом.

При подаче постоянной электрической мощности на элементы Пельтье 7 (WOхл.) для обеспечения постоянной температуры в любой из зон тепловой трубы – термосифона (фиг.1) требуется подача постоянной мощности на электрический нагреватель 5, которую можно обозначить как исходную электрическую мощность (WИсх, Ti).

В зоне испарения 3 тепловой трубы-термосифона (фиг.1) наряду с регулирующим нагревателем 5 добавляют еще один источник тепла – газовую горелку 1, на которую подается поток исследуемого газа. При работе горелки 1 выделяется тепловая мощность (WQ). При этом система регулирования изменяет мощность регулирующего нагревателя 5 (WТек.) так, что суммарное значение мощности, выделяемой обоими источниками тепла, остается постоянным и равным исходной мощности нагревателя (WИсх,Ti):

Таким образом, тепловая мощность, выделяющаяся в заданное время в ходе сгорания газа (WQ), определяется как разность между исходным значением мощности регулирующего нагревателя и значением мощности этого же нагревателя при работающей горелке:

А расход газа G определяют по уравнению (I):

где G – расход исследуемого газа, м3 /час;

На фиг.2 в качестве иллюстрации долговременной стабильности WИсх.,Ti представлены результаты измерений в течение 13 часов. Для измерений использовался чистый метан фирмы Linde в 40 литровом баллоне. Степень чистоты метана составляла не менее 99,95%.

Как следует из фиг.3, колебания отдельных измерений распределяются статистически, что позволяет производить определение среднего значения WQ, которое было найдено равным (55.920±0.001) Вт. Стандартное отклонение среднего можно рассматривать как характеристику нестабильности исходной электрической мощности, которая составила в данном случае 0,002%.

Таким образом, заявляемый способ обеспечивает возможность надежного измерения малых расходов горючих газов с неопределенностью до 0,1%. Кроме того, данный способ может использоваться при аттестации образцовых и всех других расходомеров горючих газов, если к последним предъявляются специальные требования к точности (как правило, в работах научно-исследовательского характера), обеспечивающих измерение расходов в диапазоне 1-10 л/час.

1. П.А.Коротков, Д.В.Беляев, Р.Ю.Азимов. Тепловые расходомеры. Л.: Машиностроение, 1969 г.

2. П.П.Кремлевский. Расходомеры и счетчики количества газов. Л.: Машиностроение, 1989 г.

3. Zehner В. // Tehnisches Messen. 1981. V.48. Hf.11. P.367-374.

4. Y.I.Alexandrov. // Thermochimica Acta. 2002. V.382. P.55-64.

5. Ю.И.Александров, В.П.Варганов. ЖПХ. 2001. Т.74. С. 1485-1499.

6. Weber H. // Thermochimica Acta. 1974. V.9. Р.929.

Калориметрический способ измерения расхода горючих газов, использующий зависимость расхода от создаваемой тепловой мощности, отличающийся тем, что используют тепловую мощность, выделяющуюся при сжигании в газовой горелке подаваемого с постоянной скоростью исследуемого газа, являющейся наряду с регулирующим нагревателем источником тепла, значение мощности которого определяется как разность между исходным значением мощности регулирующего нагревателя и значением мощности этого же нагревателя при работающей горелке, а расход исследуемого горючего газа определяют как частное от деления значения тепловой мощности, выделяющейся при сжигании подаваемого с постоянной скоростью исследуемого горючего газа, на значение его объемной теплоты сгорания.