Но история сегодня пойдёт не про этот авто, а про другой, тоже АмГ (читать амгхэ) тоже GT ( ЖиТИ) , но уже 53-ий, а не 63-ий. Раздаётся позавчера звонок, говорит: “Вас беспокоят из лизинговой Европлан, нам нужно посмотреть Mercedes Amg GT 53 21 года”.

В общем, клиент попросил менеджера из Европлана найти ему автоподбор для проверки, и тот нашёл вашего покорного слугу. Кстати, забавно что в тот день я смотрел машину от Европлана только в Питере и которую они продавали, а звонили мне из Краснодара, просто день Европлана какой-то)

Созвонились с клиентом, поговорили, абсолютно адекватный человек. А вот дальше началось самое интересное. Настало время созваниваться с менеджером по авто.

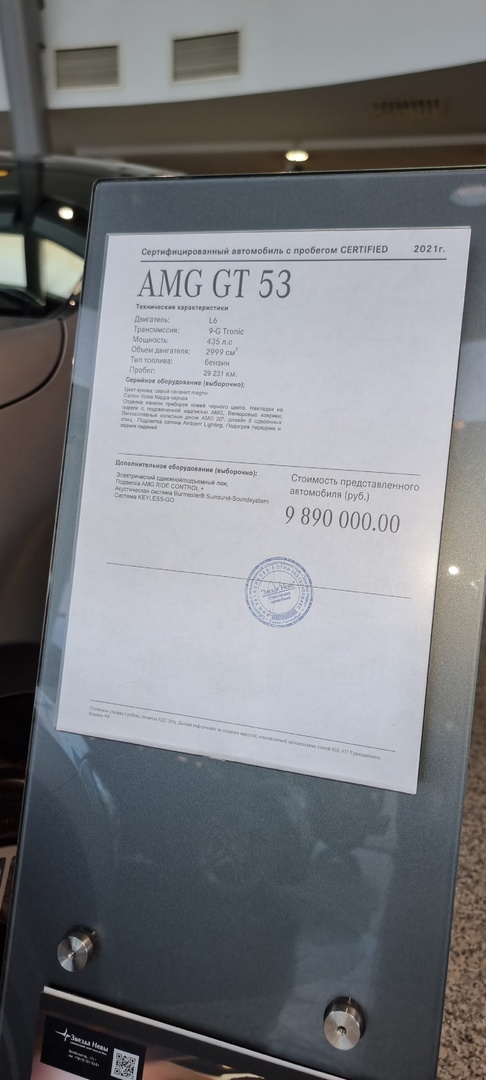

Звоню говорю: ” Я. – Здравствуйте, я от человека по поводу осмотра Мерседеса Амг ЖиТи 53 , 21 года с пробегом 29 тыс.км. за 10 млн.рублей.

Менеджер – Здравствуйте, а что вы собираетесь смотреть? ( Уже с явным каким-то недовольством в голосе.)

Я. – Эмм.. ну машину.

Менеджер: -Конкретно что?

Я. – Нам будет необходим подъёмник, кузов посмотреть, салон. Компьютерную диагностику у вас можно будет сделать?

Менеджер: – А что вы там хотите увидеть? ( По компьютерной диагностике.) Мы официальный дилер Мерседес! Что вы там увидите? ( Я про себя думаю в этот момент, нууу *бать куда деваться, просто истинна в последней инстанции). Компьютерную диагностику сделать будет НЕЛЬЗЯ. ( Именно с таким тонном.)

И это не преувеличение, тон всего разговора был примерно таким: “чё? Чё??? ЧЁ????!!!!

Я. “Немножко офигевая, от того как он общается” По компьютерной диагностике можно посмотреть ошибки, на каком пробеге они были, состояние авто на данный момент, пробег. Ну если у вас это нельзя, ОК я понял, дело ваше, я просто клиенту это передам и всё.

Так а по поводу подъёмника что?

Менеджер. – Подъёмник по договорённости, заранее.

Я. – Ну я вроде как заранее звоню, когда можно будет на подъёмник его поставить.

Менеджер. – Заранее звоните, хотя бы за час или два.

Важное отступление. Вообще вначале, я позвонил на прямую в салон в самом начале, т.к.клиент с менеджером не общался и телефона дать его не смог. Поэтому я решил напрямую набрать и попал не на того менеджера с которым общался выше. Чтобы было у вас более широкое так сказать понимание этого автосалона. Разговор уже с другим менеджером до! Разговора выше.

М.- Да я вас слушаю.

Я. – Я с подбора, я бы хотел его посмотреть для клиента.

М.- А что вы там хотите смотреть?

Я. – Тоже самое что менеджеру выше говорю.

И тут я конечно офигел немного от его ответа.

М. – Машина стоит в шоу-руме, и чтобы её посмотреть на подъёмнике нужен договор купли-продажи, или предварительный договор и предоплата!

Я. – Я не собираюсь на ней ездить, и ничего делать за рулём, вы же сами погоните её на подъёмник, тем более если машина в шоу-руме, там метров 30-40 проехать надо на подъёмник. В чём проблема?

М.- Только через задаток.

Чувствовалась в его голосе такое типа: “нищебродам всяким машину показывать не будем”. Знаете к сожалению нет записи никакой и придётся мне поверить на слово. Но я думаю, каждый хоть раз сталкивался с такой ситуацией в разговоре по телефону, когда чувствуешь что собеседник с вами разговаривает с некой “издёвкой”.

В общем, я для чего это написал всё? Для того, чтобы вы понимали всю атмосферу обращения в этот автосалон и их отношения к людям. Мол мы тут “боги”, а вам челяди позволяем покупать у нас. Ну и стандартное козыряние! МЫ ОФИЦИАЛЬНЫЙ ДИЛЕР! Нам лучше знать! Раз мы ничего не нашли, а уж вам и подавно!

Кстати люди на это ООоооочень часто ведутся, и мой сегодняшний пост и об этом. “ЭТО ЖИ ОФИЦИАЛЬНЫЙ ДИЛЕР!”(типа это высшая какая-то и непогрешимая инстанция.) Или ещё одно проявление этого: ” Я не дам вам смотреть машину, только у официального дилера”.

Ну что ж сегодня я вам покажу) Кузькину мать)))

Наступил следующий день и я поехал смотреть машину. Перед салоном решил, что на всякий случай буду записывать скрыто видео, мало ли что. Учитывая наше общение по телефону с “приветливым” менеджером.

Вот такой красавчик на стречает:

Давайте его сразу покажу со всех сторон, всё-таки дорогой и интересный авто, мечта многих кстати.

Ещё пара фоток:

И последняя, самая красивая я считаю:

Но перед осмотром необходимо пообщаться с менеджером, раз по телефону он нам сказал, что подключиться будет нельзя. То узнаем, что у дилера Мерседеса по “входящей” диагностике по этому авто отписано. Тем более он “Mercedes-Benz Certified”, а это вам не шутки! Гарантия от самого Мерседеса и всё такое.

Сейчас пропущу все наши препирание с менеджером и просто процитирую, то что он сказал дословно, а внизу ещё видео об этом добавлю, чтобы кто хочет убедился в том, что я сказал.

Итак погнали: “Я. – Что у вас по входящей диагностике?

М.- Сейчас подгружу, расскажу.

Я. – Ок.

М – Итак, по входящей диагностике у нас следующее: ” 2 ключа, ошибок по коробке и мотору нет, состояние резины удовлетворительно, тормозной системы удовлетворительно, есть ошибки по электро-оборудованию, требуется дополнительная диагностика. Запотевание на стыке раздатки и коробки передач. Кузов в родной краске, скол на лобовом стекле”. (Порядок другой был, но суть слово в слово).

Я. – Что значит дополнительная диагностика? Вы же делали диагностику когда принимали? И вы сказали по телефону, что мне подключиться нельзя. (Задаю эти вопрос с тем учётом, что подключиться к машине по телефону мне дилер заявил никак нельзя.)

М. – Понимаете ( со мной как с д*лб*ебом) ошибки проверяются компьютерной диагностикой.

Я. – Спасибо, я это знаю, поэтому у вас и спрашиваю что там конкретно, если вы подключиться не даёте.

М. – Почему не даём?

Я. – О.О

М. -Даём по согласованию с руководством.

Я. – По телефону вы сказали, что подключиться нельзя будет, ни в какой форме.

М. – Я вам сейчас говорю, что подключиться можно, но только по согласованию с руководством.

Это я ещё пропустил выше момент, где менеджер мне заявил : ” Я с подборщиком, как считаю нужным так и буду разговаривать.” На что я сказал , что задаю ему вопросы в интересах покупателя. На что получил резонный ответ менеджера : “ВЫ ЖЕ НЕ ПОКУПАЕТЕ ЕГО?! Поэтому я с вами как считаю нужным, так и буду общаться” ( Ха-ха съешь нищеброд”). Такая вот у нас была интонация общения. Как будто передо мной сидит не менеджер, а владелец этого автосалона и я ему ещё почему-то денег задолжал, поэтому он со мной как считает нужным так и будет общаться . Я помню несколько лет назад, когда было “жирное” время, они большинство так общались в “лухури” автосалонах. Но теперь вроде 90% процентов стали гораздо адекватней, т.к. особо жирное время то кончилось и приходится зарабатывать деньги, но видимо не в этом месте.

Все видео добавлю в конце, те кто хочет посмотреть посмотрит.

В общем, очень нервная обстановка, я бы даже сказал враждебная сложилась. Но смотреть авто нужно. Поэтому приступаем к осмотру. Вначала визуальная часть. Тут нужно небольшое отступление сделать, при осмотре таких авто не бывает мелочей, каждая мелкая царапина, вмятинка, повреждение, должно быть зафиксировано. И кстати, на первый взгляд небольшая проблема для любого другого авто, здесь может стоить довольно больших денег. Поэтому осмотр такого авто проводится с удвоенным вниманием и занимает в 2 раза больше времени, ну и стоит естественно в 2 раза дороже, чем обычно.

Забегая вперёд скажу:

Авто действительно полностью в родной краске. Но вот “нюансов” по кузову, масса:

Много мелких царапок по лкп.

Небольшая вмятинка на заднем крыле

Притёртость на зеркале

На заднем диффузоре

Ну и самое такое себе:

Кусок губы бампера просто оторван.

И вы сейчас сидите, и такой(такая) задаёте себе вопрос: какого фига, ты нам эти мелочи показываешь?

Ну тут стоить вспомнить, что я выше писал. Машина секундочку 21 года, ей 1 годик и 7 месяцев, стоит она 10 млн.рублей. Но и не только в этом суть, приведу один пример, оригинальный б/у бампер из Европы, стоит 210 т.р.)) И их не то , чтобы сто штук по всей стране, а 1 в мск) Хотите новый оригинал? Придётся подождать несколько месяцев, даже из Европы, т.к. их там тоже не то чтобы в наличие было) Думаю на этом примере понятней, что значит “любая мелочь”.

В общем, кузов в родне но со множеством нюансов, поэтому клиенту самому решать, салон:

В нормальном состоянии. Благо руль не алькантара, а то к такому пробегу, он уже как облезлая кошка выглядит)

Настаёт время загнать машину на подъёмник, и если всё ок начинать “жёсткое” согласование с руководством, пройти видимо семь кругов ада, чтобы тебе компьютером её разрешили посмотреть.

И сейчас представляю вашему вниманию гвоздь так сказать программы, а об*ср*ться на 7 секунд)

Я в этот момент:

Стоит кстати напомнить что на машине вот такая табличка ” Mercedes Certified” и это не просто табличка:

Запомните, это лучшая машина полутора годовалая машина, что вы видели, не перепутайте!

В общем, на подъёмник то она все равно уже уехала, поэтому пошёл посмотреть всё-таки, раз уж подняли.

И вот как всё снизу выглядело:

И ещё последний момент, были немедленно вызвана глубоко Сертифицированные специалисты по ремонту АМГ машин официального дилера и данная неисправность была устранена буквально за пару минут, вот как:

Всем спасибо кто дочитал до конца!

И отдельное спасибо тем, кто поддерживает! (На вас только и держусь))

Если есть какие-то вопросы ю а вэлкам: https://vk.com/romanpervuhin

Теплозащита и Аэродинамика — пара нюансов, отделивших нас от Космоса

Время на прочтение

Пилотируемый орбитальный полёт, без сомнения, является наиболее захватывающим воплощением технического прогресса. Вот он — настоящий шаг человечества в космос. Повинуясь воле пилота корабля, многотонная машина минует звуковой барьер, выходит на «гиперзвук» и преодолевает притяжение матери-Земли. Или же на колоссальной скорости входит в атмосферу, элегантным манёвром гасит скорость и садится на штатную ВПП. Ну разве что немного потрясёт. Примерно так это выглядит в научно-фантастических фильмах, рассказывающих нам, как оно будет — и не имеет ничего общего с реальностью.

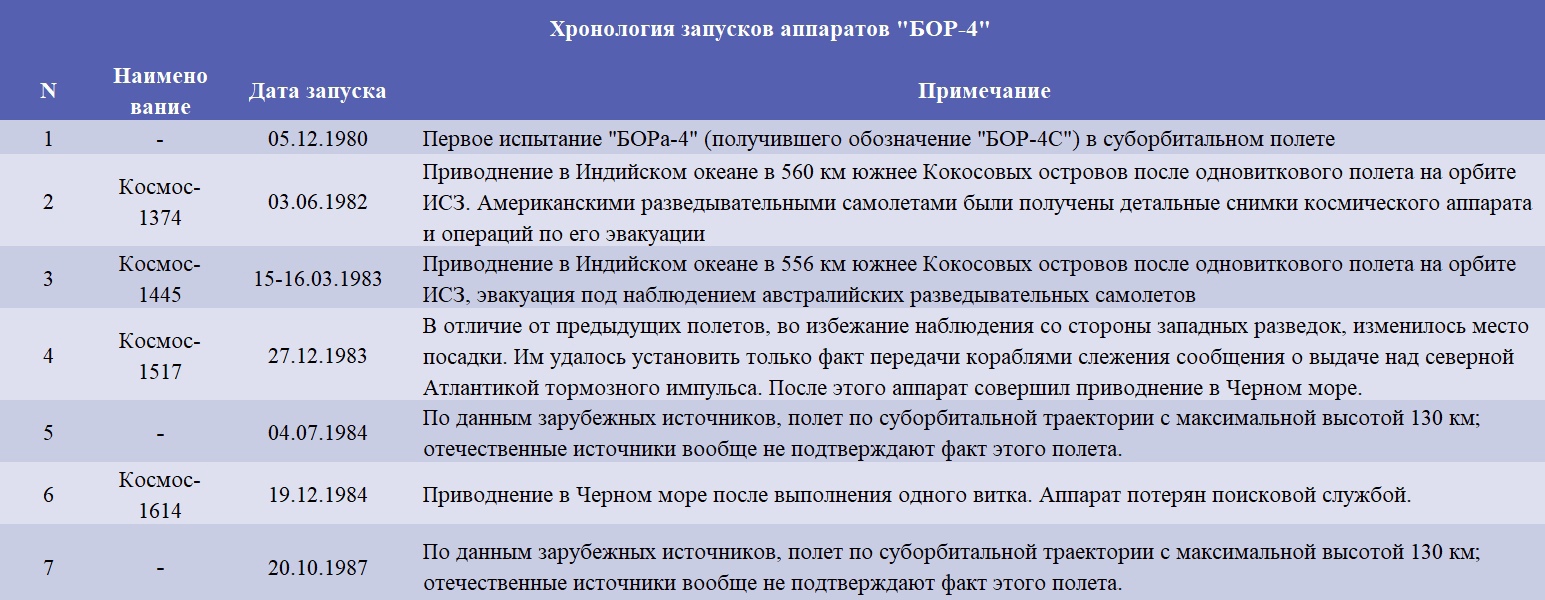

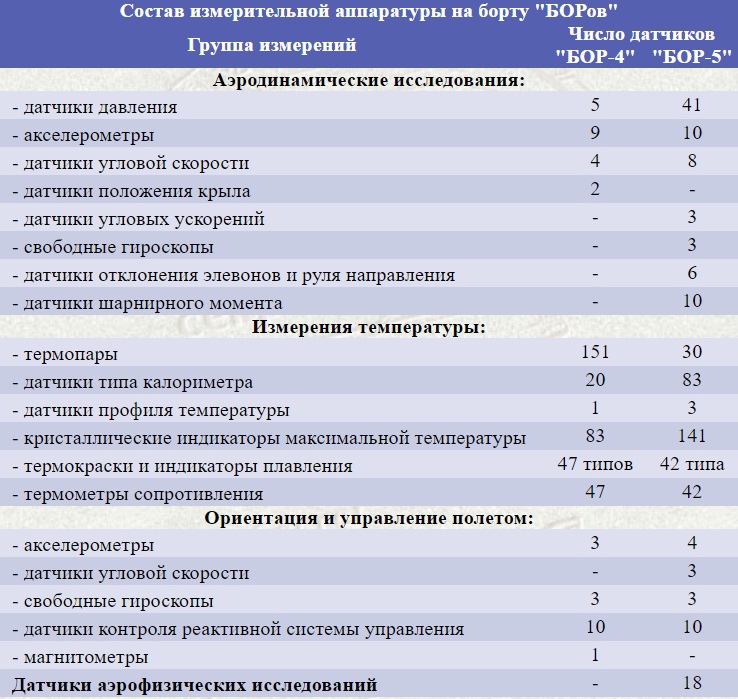

В реальности же дерзнувшего с равной вероятностью испепелит и размотает до винтиков весьма интересными эффектами планетной атмосферы, если он не предпримет заранее особые меры. Я постараюсь вам рассказать, как на самом деле решались две важнейшие задачи суборбитальной космонавтики — теплозащиты и аэродинамики — на примере испытательных прототипов проекта «Буран» — беспилотных орбитальных ракетопланов БОР-4 и БОР-5.

БОР-4 и проектирование теплозащиты

Как я уже говорил в прошлых своих статьях про «Спираль», при конструировании многоразовых космических кораблей ключевым вопросом остаётся создание достаточно эффективной теплозащиты, которая сможет предотвратить перегрев конструкции корабля и при этом не ухудшит его аэродинамические характеристики. Для небольших кораблей вроде советской «Спирали» вполне допустимо использование схемы «горячей конструкции». Я уже объяснял, что это, когда рассказывал об этом проекте, однако напомню кратко — горячая конструкция основана на принципе переизлучения тепла от горячих зон поверхности корабля на менее нагретые элементы. В случае «Спирали»для этого также используется пространственная ферма, которая, используя тепловое расширение, рассеивает нагрев, охлаждая всю конструкцию.

Однако для больших кораблей такая схема неприменима, так как она пожирает всё доступное ей свободное пространство, при этом усложняясь и требуя применения жаропрочных сплавов. Хуже того, площадь теплозащитного экрана (ещё одного важного элемента горячей конструкции, принимающего на себя основную тепловую нагрузку) растет пропорционально квадрату линейных размеров машины, а его масса — пропорционально их кубу!

Следовательно, для «Бурана» необходимо было применять обычную самолётную конструкцию из «холодных» материалов, не рассчитанных на высокие температурные нагрузки. К ним добавлялось теплозащитное покрытие, которое должно было одновременно обеспечивать приемлемый нагрев фюзеляжа и внутренних силовых конструкций корабля, одновременно будучи максимально ровным, чтобы воздух обтекал машину максимально спокойно, не образовывая завихрений. Такое обтекание ещё называют ламинарным. Ламинарное обтекание позволяет снизить температуру поверхности ещё на 150-200 градусов, что критически важно, поскольку эти градусы «выигрываются» в температурном диапазоне 1500-1700 градусов, в котором находятся пределы прочности основных конструкционных материалов. Применяются и другие ухищрения, основанные на переизлучении тепла и реакциях на атомарном уровне.

Если предельно упростить, то происходит следующее. Корабль, входя в атмосферу, сталкивается со встречным потоком воздуха, состоящим из молекул азота и кислорода. Перед лобовой поверхностью идущего на гиперзвуковой скорости корабля создаётся ударная волна, встречный поток в ней резко тормозится до дозвуковой скорости. При этом кинетическая энергия этого потока частично тратится на нагрев встречного потока (то есть происходит переход кинетической энергии в тепловую), а частично — на разрыв молекул азота и кислорода. При этом получившийся поток осколков молекул воздуха уже частично охлаждается (тепловая энергия переходит в так называемую энергию диссоциации). Потом этот поток наталкивается на «холодную» относительно ударной волны поверхность корабля, молекулы вновь соединяются, и выделившаяся при этом энергия нагревает эту самую поверхность. При этом скорость «сборки» молекул (научно этот процесс называется рекомбинацией) зависит от свойств поверхности, на которой она происходит. Это влияние называется каталитичностью. И если рекомбинацию замедлить достаточно, то она пройдёт не на наиболее нагретых лобовых кромках, а дальше. Грамотное использование каталитичности позволяет выиграть несколько сотен градусов в самых горячих зонах: на носовом коке (300-400 градусов), кромках крыла и нижних поверхностях крыла и фюзеляжа (ещё около 100 градусов).

Советские конструкторы пользовались данными о Space Shuttle, но также и собственными наработками. Учитывая, что в различных зонах поверхности огромного корабля ожидались различные температуры, предстояло разработать и различные типы теплозащитных покрытий, доселе в СССР не существовавших. Для наиболее горячих зон (носовой кок, передние кромки крыла, температура 1250-1650 градусов) был создан углерод-углеродный материал «Гравимол-В», состоящий из различных видов пластиков и углепластиков, дополненных пироуглеродами или особым песком и защитными покрытиями. Этот материал очень плотный, поэтому невозможно полностью покрыть им корабль, потому что тогда масса покрытия составила бы 40 тонн в случае «Бурана»! Поэтому в менее горячих зонах применялись различные типы керамических плиток из волокон двуокиси кремния и аморфного кварца, а также матов из более дешёвых и простых в изготовлении термостойких волокнистых материалов.

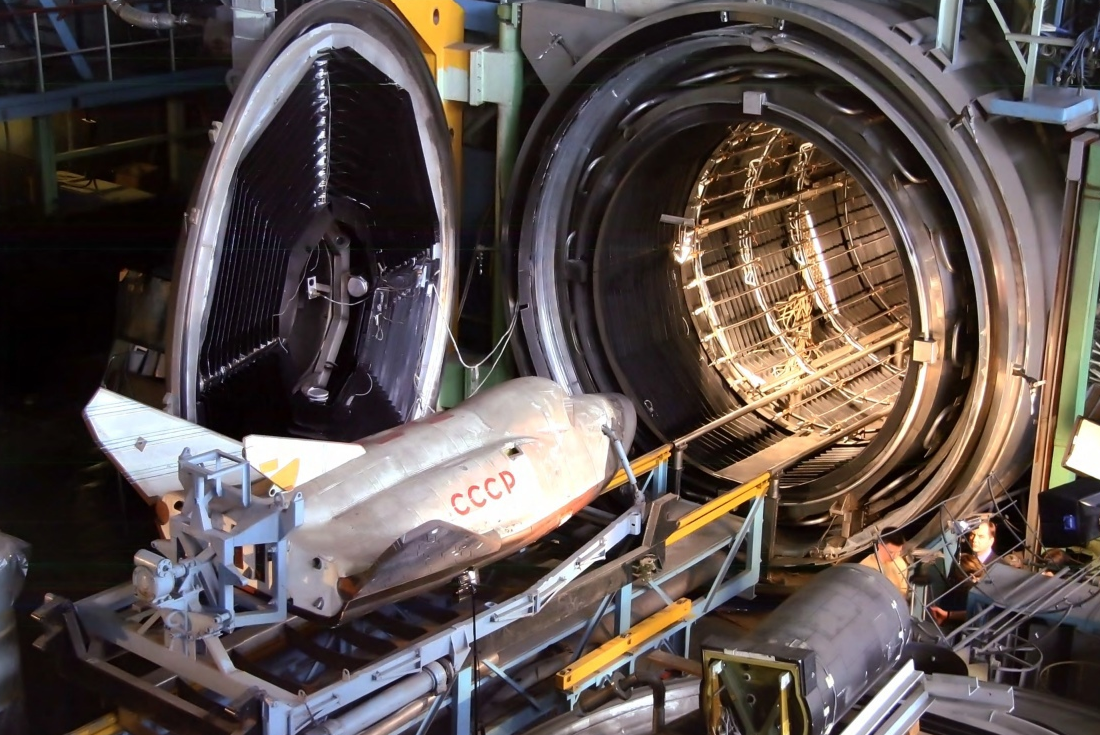

Конечно, наземные испытания в аэродинамических трубах позволяли провести определённые эксперименты, однако настоящая проверка была возможна только при орбитальном полёте. Помня об опыте аппаратов БОР, использовавшихся для испытаний Спирали, в НПО Молния приняли решение построить небольшой беспилотный аппарат, на котором можно было бы изучить и каталитичность, и работу плиток, и различные варианты их раскроя (то есть способа наклейки плиток на машину).

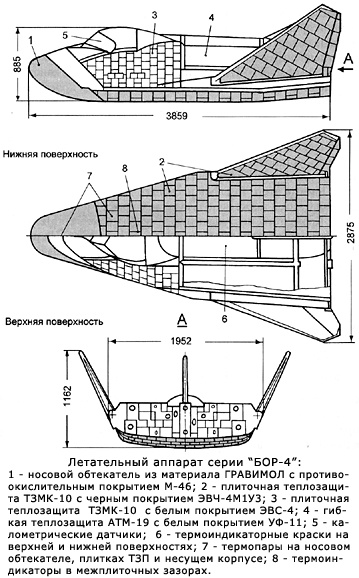

Так появился БОР-4. Конечно, в его задачи входило не только испытание теплозащиты, однако именно это было главной целью всей программы. При проектировании учитывался опыт первых беспилотных орбитальных ракетопланов, однако распространённое в ряде источников мнение о том, что БОР-4 — это адаптированная под «Буран» копия «Спирали» неверно. На самом деле в НПО Молния и ЦАГИ рассчитывали в первую очередь на то, чтобы проверить, как себя будут распределяться тепловые потоки на носу и первых рядах теплозащитных плиток «Бурана» на гиперзвуковых скоростях.

Лозино-Лозинский поставил задачу полного соблюдения тепловых потоков на носовую поверхность «Бурана» и БОРа-4 в наиболее теплонапряженной траекторной точке, которая для орбитального корабля располагалась на высоте чуть ниже 70 км при скорости М= 23. Расчет Лозино-Лозинского был прост: если удастся проверить теплозащиту в «бурановской» натурной траекторной точке с максимальными тепловыми потоками, то для всех других участков траектории можно уже не беспокоиться. Сложность задачи была в том, что для получения таких же тепловых потоков в той же самой точке траектории модель меньшего размера не могла иметь просто масштабно уменьшенную форму орбитального корабля — в этом случае из-за свойств вязкости воздушного потока не удалось бы достичь полного аэродинамического подобия.

В.Лукашевич, И.Афанасьев, «Космические крылья»

Многодневные поиски решения задачи привели к простой и оттого гениальной находке. Заместитель начальника ЦАГИ Владимира Нейланд и заместитель главного конструктора НПО «Молния» по аэродинамике Евгений Самсонов решили взять за основу простой советский натурный нос «Бурана» и добавить к нему заднюю часть, способную к самобалансировке. Именно таким свойством обладали БОРы, построенные для «Спирали», а потому Самсонов, знавший о тех работах, смог довольно быстро уже имевшиеся расчёты адаптировать под нос «Бурана». Его имитировала сфера такого же радиуса. Именно поэтому БОР-4 внешне схож со Спиралью, хотя на самом деле не имеет к ней никакого отношения, как не имеет прямого отношения к БОР-1, -2 и -3.

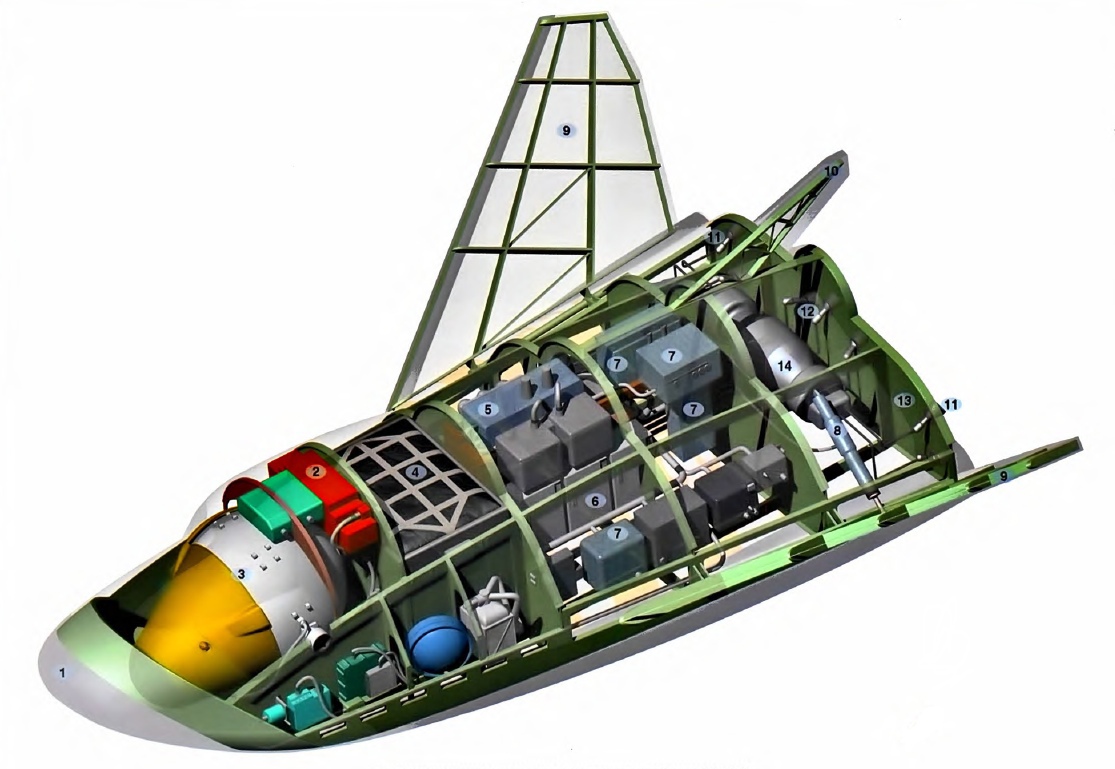

Конструктивно-компоновочная схема БОРа-4: 1 — носовой теплозащитный обтекатель из жаропрочного углерод-углеродного композитного материала «Гравимол»; 2 — электрохимический источник тока (аккумулятор); З — топливный бак для газореактивных ЖРД с компонентами топлива азотный тетраоксид + несимметричный диметилгидразин (АТ+НДМГ); 4 — парашютная система спасения; 5 — блоки автономной бортовой системы управления (и навигации); 6 — блоки радиотелеметрической системы; 7 — научная аппаратура; 8 — силовой привод поворотных консолей крыла; 9 — поворотные (складывающиеся) консоли крыла; 10 —хвостовой стабилизатор (киль); 11 — два блока (по два ЖРД) двигателей газореактивной системы для управления по крену; 12 — центральных блок из четырех газореактивных ЖРД для управления по тангажу и рысканью; 13 — хвостовой силовой шпангоут, которым аппарат крепится к последней ступени ракеты-носителя; 14 — двигательная арматура.

Конструкционно БОР-4 похож на своих предшественников, однако для нас важно устройство его теплозащиты. Снаружи на корпус аппарата сперва наносилась абляционная (то есть уносимая) теплозащита. Её задача состояла в том, чтобы защитить машину на случай прогара теплозащиты экспериментальной, то есть пресловутых плиток и «Гравимола». Абляционная теплозащита устанавливается на одноразовые космические корабли, поскольку она, обычно, способна выдерживать большие температуры. Однако работает она за счёт того, что при нагреве происходит её расплавление и частичный унос потоком с корпуса. Благодаря этому корпус корабля меньше подвергается нагрузкам. Однако такая защита обычно может выполнить свою задачу лишь единожды и после этого не подлежит восстановлению.

Самый первый БОР-4 (а точнее БОР-4С) плиток не получил и в своём полёте повторял программу полётов БОР-3. Это был суборбитальный полёт, в котором проверялась управляемость машины и правильность конструкторских решений. Остальные четыре машины получили плитки и совершили полноценные орбитальные полёты. И вот о том, как происходили сами эти полёты, мы поговорим завтра.

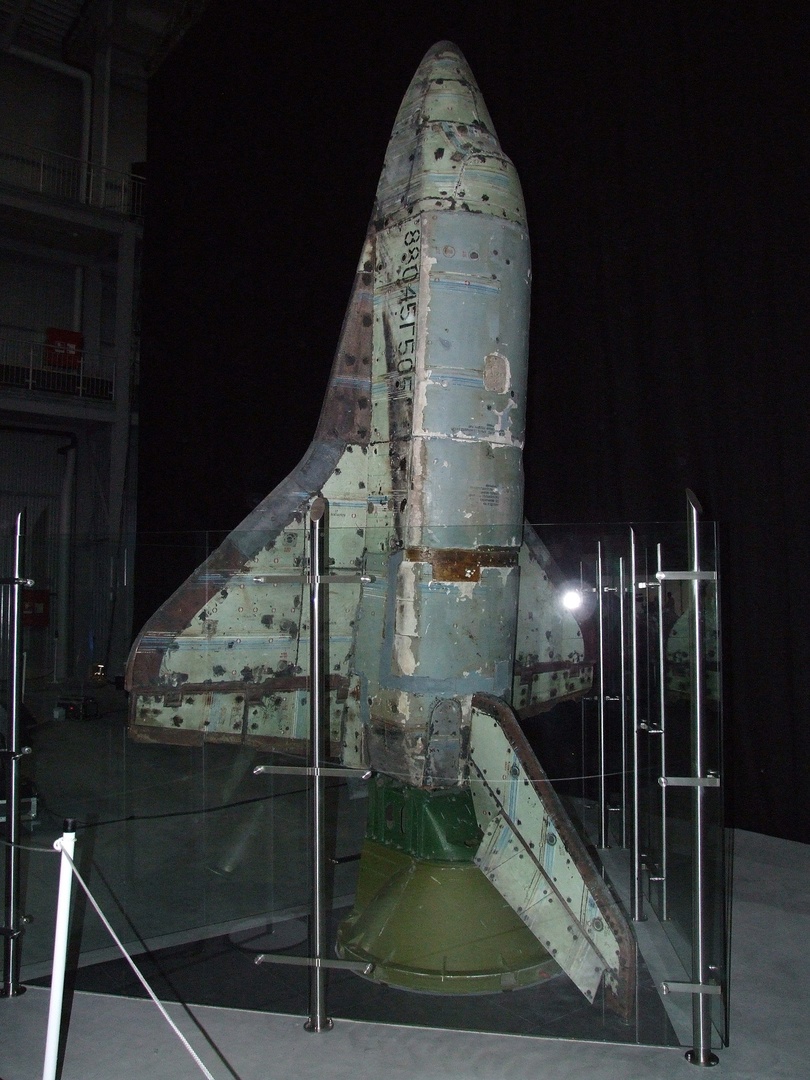

БОР-5 и аэродинамические испытания

Второй необходимой для отработки задачей была аэродинамика «Бурана». Для её проверки уже необходимо было строить аппарат, аэродинамически подобный орбитальному кораблю. Им стал БОР-5. По ряду причин было принято решение работать с масштабом 1:8. Однако даже в этом масштабе всё равно не удавалось полноценно уместить аппарат на имеющуюся ракету-носитель — он попросту имел слишком большой размах крыла. Машину в итоге упрятали в обтекатель, но конструкторы всё-таки рассчитали такой переходный отсек между ракетопланом и РН, что выходящие за габарит крылья оказывали минимальное влияние на полёт. Считалось, что такая схема мало того, что упростит и удешевит проект, но и поможет при проектировании будущей лёгкой многоразовой космической системы. Запомним этот момент.

Исходя из этих цифр можно понять различие в задачах между БОР-4 и БОР-5

Не буду углубляться в конструктивные особенности БОР-5, отмечу лишь самые важные моменты.

Во-первых, ракетоплан оснастили абляционной теплозащитой. Связано это было с уменьшением размера аппарата. Дело в том, что у настоящего «Бурана» теплозащита кромок крыла и так работала на пределе своих возможностей, а на уменьшенной модели кромки становились ещё тоньше, что повышало температурные нагрузки, а потому углерод-углеродные материалы уже просто не справились бы. Теплозащита была выполнена из материала МСП-К на основе кварцевого волокна и хром-алюминий-фосфатного связующего (минерального стеклопластика). Начиная с третьей машины она была дополнена элементами из вольфрамо-молибденового сплава (для самых горячих зон) и радиопрозрачными элементами из стеклопластика с кремнеземным наполнителем. Кроме того, ограничили максимальную скорость и высоту полёта.

Во-вторых, аппарат, аэродинамически подобный «Бурану», имел даже имитаторы мотогондол (в них располагались приборные отсеки) для реактивных двигателей для полётов в атмосфере. Вообще по-возможности систему управления максимально приближали к бурановской. Всё это сыграло свою роль в ходе полётов.

Всего полётов было пять. Первый завершился оглушительным провалом — БОР-5 №501 был потерян и не выполнил своих задач (а ведь это были лётно-конструкторские испытания).

БОР-5 №502 в Монино

Второй полёт прошёл лучше — БОР-5 №502 выполнил свои задачи. Однако испытатели обнаружили серьёзные прогары теплозащиты в самых горячих зонах — на кромках крыльев и носовом коке. Именно поэтому пришлось её усиливать. На БОР-5 №503 прогоревшие элементы были изготовлены из молибдена, и на сей раз всё прошло штатно. Впрочем, при транспортировке аппарат был повреждён. Ко всему прочему выяснилось, что молибден всё-таки оплавился слишком сильно, поэтому для четвёртого аппарата решили применять вольфрамо-молибденовый сплав.

В ходе полёта БОР-5 №504, состоявшегося 27 августа 1987 года (то есть чуть больше чем за год до полёта «Бурана»), было принято решение проверить способность машины к маневрированию на гиперзвуковых скоростях. И вот здесь вскрылся ряд проблем. Когда машина находилась на этапе гиперзвукового планирования, ей была подана команда на отклонение от курса. Система управления справилась с этим, однако после возвращения в нейтральное положение ракетоплан продолжил отклоняться от курса, но теперь уже в другую сторону. Система управления справилась и с этим, однако №504 отказывался лететь прямо, и отклонение от курса стало самоподдерживающейся. Иначе говоря, аппарат слушался рулей, но при этом был чудовищно неустойчив, хотя до этого всё было в порядке. Приземление прошло штатно, но радости конструкторы от этого не получили, только огромную головную боль.

Для «Бурана» была выбрана аэродинамическая схема бесхвостка. Её выбор (а также отсутствие возможности менять положение крыльев) в случае «Бурана» привёл к невозможности сделать корабль статически устойчивым по каналу курса-рысканья к боковому возмущению (например, боковому ветру) из-за дестабилизирующего влияния носовой части и аэродинамической тени, в которой оказывался киль (большая вертикальная плоскость в хвосте) с рулями направления при больших углах атаки. То есть если, например, из-за сильного бокового ветра нос корабля повернётся, то сам он в исходное положение не вернётся, потребуется реакция системы управления. И если её скорость реакции будет недостаточной или руль направления окажется неэффективным (а в аэродинамической тени это очень вероятно), то корабль может потерять управление и начать кувыркаться. Дальнейшие последствия понятны.

В помощь должны были прийти элевоны (не путайте с элеронами). Это управляющие поверхности на крыле, которые у бесхвосток являются одновременно и рулями высоты, и органами управления крена. У обычных самолётов механизация на крыле (если предельно упростить) управляет только креном (такие управляющие поверхности называют элеронами), а рули высоты вынесены в хвост.

Элевоны на сверх- и гиперзвуковых скоростях при определённых углах атаки начинают работать в обратную сторону относительно дозвукового полёта, что приводит к тому, что корабль начинает вращаться в противоположную от ожидаемого направления сторону. Поэтому на «Буране» элевоны на этих режимах должны были использоваться только в качестве элементов дополнительной стабилизации, помогая килю. Таким образом, управлять по рысканью можно было не только с помощью рулей направления, но и с помощью элевонов, которые должны были парировать любые боковые возмущения. Таким образом должна была быть достигнута стабилизация по курсу в любых условиях.

Однако на БОР-5 №504 этого не произошло! Наоборот, ракетоплан стал сам по себе вращаться! И хотя система управления успешно предотвращала катастрофическое развитие событий, но стабилизировать машину не получалось. Решить проблему можно было увеличением площади элевонов и рулей направления. Однако как это сделать, если вся аэродинамика рассчитана и финализирована, до пуска год, а первый корабль уже два года как собран и проходит испытания на Байконуре, в то время как на заводе ведётся сборка второго и закладка третьего корабля?!

Слева направо: «Буран» с закрытыми сворками-заглушками мотогондол; с открытыми створками (режим атмосферного полёта); финальный «Буран» без мотогондол

И тут конструкторы взглянули на те самые мотогондолы для двигателей атмосферного полёта. Они располагались у основания киля, а значит если их убрать, то эта зона не будет затенена, а значит рабочая площадь увеличится. Однако и здесь была проблема — ведь чем больше площадь, тем большие аэродинамические нагрузки она испытывает. Как уже говорилось, первый «Буран» был давно готов, поэтому было принято решение его допустить к полёту с ограничениями по боковому манёвру, а начиная со второй машины провести работы по усилению киля. Ну и естественно отказаться от установки мотогондол и двигателей. Что ж, придётся отказаться от возможности уйти на второй круг, но в итоге сохранить безопасность машины.

БОР-5 №505 в Техническом музее в немецком Шпайере

Проверка гипотезы была возложена на БОР-5 №505. И машина не подвела, сработав как надо. Пуск состоялся 22 июня 1988 года — за четыре месяца до запланированного полёта большого корабля — и прошёл полностью успешно. А уже в ноябре того же года космический корабль многоразового использования «Буран» отправился в свой единственный полёт. Об этом полёте я уже писал недавно, а завтра расскажу о не менее сложных инженерно-технических задачах, связанных с поимкой «крылатых метеоритов».

Материалы сайта Buran.ru Вадима Лукашевича, а именно:

Вадим Лукашевич. «Советская копия шаттла — многоразовая космическая система с орбитальным самолетом ОС-120»

Вадим Лукашевич. «Многоразовый орбитальный корабль ОК-92, ставший «Бураном»»

Вадим Лукашевич, Игорь Афанасьев. Космические крылья

Барт Хендрикс, Берт Вис. «Энергия-Буран: советский Space Shuttle (Energiya-Buran. The Soviet Space Shuttle)»

К 60-летию первого полёта человека в космос

Авиастроительная отрасль всегда была и остается одним из основных партнеров ракетно-космической промышленности России. Многие известные отечественные космические конструкторы начинали свою деятельность в авиации. Главный конструктор ракетно-космических систем С.П. Королев окончил авиационное отделение МГТУ им. Н.Э. Баумана, а руководителем его дипломного проекта – легкого самолета СК-4 – был молодой А.Н. Туполев.

Первые отечественные космонавты, в том числе и Ю.А. Гагарин, были отобраны из числа военных летчиков. Справедливо считается, что наиболее близкие условия к космическому полету по психологическим и физическим нагрузкам испытывают летчики самолетов-истребителей. И до сих пор многие российские космонавты приходят на подготовку из частей воздушно-космических сил.

Летно-исследовательский институт (ЛИИ) им. М.М. Громова внес большой вклад в создание средств индикации и оборудования рабочего места космонавта. В 1960 году в институте под руководством С.Г. Даревского был создан первый тренажер кабины космического корабля «Восток». Он позволял проводить имитацию космического полета. Именно на этом тренажере в ЛИИ прошли обучение и сдали экзамены первые отечественные космонавты, включая Ю.А. Гагарина.

Авиационные конструкторы участвовали во всех отечественных авиакосмических проектах. ОКБ Микояна в 1960-е – начале 1970-х годов вела разработку воздушно-космической системы «Спираль», состоящей из орбитального самолета с ракетной ступенью и гиперзвукового самолета-разгонщика. В дальнейшем основные специалисты, работавшие над «Спиралью», были переведены из ОКБ Микояна в специально созданное НПО «Молния», где был разработан космический корабль многоразового использования «Буран». В создании космического челнока принял участие и коллектив Экспериментального машиностроительного завода (ЭМЗ), которому в 1981 году было присвоено имя В.М. Мясищева. Конструкторы предприятия разработали герметичный модуль кабины «Бурана» с системами жизнеобеспечения, терморегулирования и аварийного спасения.

И уже в начале XXI века авиационные специалисты принимали участие в создании российских проектов аэрокосмических систем: ОКБ Сухого и ЦАГИ работали совместно с ракетно-космической корпорацией «Энергия» им. С.П. Королева над крылатой версией пилотируемого многоразового космического корабля «Клипер». ЭМЗ им. В.М. Мясищева в настоящее время активно участвует в проекте Фонда перспективных исследований по разработке возвращаемого ракетного блока многоразовой ракетно-космической системы «Крыло-СВ».

Многие испытания элементов ракетно-космической техники проводятся на летающих лабораториях. Наиболее полно это происходило при создании орбитального корабля «Буран» в 1980-е годы. В частности, для отработки системы автоматической посадки корабля использовались самолеты-лаборатории МиГ-25 и Ту-154.

Для окончательной отработки завершающего этапа полета «Бурана» и его посадки, в том числе и в автоматическом режиме, был построен полноразмерный самолет-аналог БТС-002. Его испытания проводились в подмосковном Жуковском – в ЛИИ совместно с ЭМЗ им. В.М. Мясищева. Впервые он совершил полет 10 ноября 1985 года, его пилотировали летчики-испытатели ЛИИ И.П. Волк и Р.А. Станкявичюс. Именно они изначально планировались в качестве экипажа для первого пилотируемого полета «Бурана».

Самолеты используются и для подготовки российских космонавтов. Летные тренировки в Центре подготовки космонавтов им. Ю.А. Гагарина проводятся на учебно-тренировочных самолетах L-39. На них будущие участники космических полетов выполняют даже фигуры пилотажа, как простые – «виражи», «пикирование», «горки», – так и сложные «переворот», «петля», «косая петля».

Для подготовки космонавтов к работе в условиях невесомости были созданы самолеты-лаборатории Ил-76МДК. В полете «Ил» выполняет маневр «горка», на верхнем участке которого создается, пусть и ненадолго – примерно на 25 секунд за один режим – условия невесомости.

И конечно, самолеты использовались и продолжают использоваться ракетно-космической отраслью в качестве транспорта. Ведь только по воздуху можно было доставить на космодром «Байконур» элементы сверхтяжелой ракеты-носителя «Энергия» и планер корабля «Буран»: по железной дороге они не вписывались в габариты. Для этого ЭМЗ им. В.М. Мясищева разработал уникальный транспортный самолет ВМ-Т «Атлант», на «спине» которого и крепились «негабариты». Сегодня для доставки «нежных» аппаратов – спутников и разгонных блоков – часто используются военно-транспортные самолеты.

Предоставлено пресс-службой АО «Авиастар-СП»

Как в России замещают импортные материалы для авиации и космоса

Для начала расскажите, пожалуйста, чем вы занимаетесь.

Производством композитов высокотехнологичного сегмента, углепластиков от армирующих наполнителей (углеродных тканей и лент, в том числе для автоматизированной выкладки) до связующих (эпоксидные, бисмалеимидные и высокотемпературные фталонитрильные связующие). Большая часть наших проектов реализуется в сферах авиации и космоса. Это, например, импортозамещение материалов в крыле и хвостовой части самолёта МС-21 — той части, что сделана из углеродных композитов. Вторые по значимости проекты приходятся на сотрудничество с компаниями-производителями беспилотников. Мы также часто выступаем инициаторами инфраструктурных проектов в области материалов, в том числе при существенной поддержке Национальной технологической инициативы.

Углепластик активно используется в строительстве беспилотников?

Самые большие потребители композитов в этой сфере — это беспилотные летательные аппараты, или БПЛА, самолётного типа, в них композиты особенно хорошо проявляют свои качества. Например, чем длиннее конструкция крыла в беспилотниках самолётного типа, тем выше преимущество использования композитов. У БПЛА вертолётного типа ситуация иная. Использование углеродных композитов в БВС вертолётного типа не все производители признают целесообразным, так как им может быть необходимо не только максимально снизить массу, но и получить устойчивую к ударам и деформациям конструкцию при оптимальной цене. И здесь углепластик может проиграть, например, стеклопластику.

А что касается мультикоптеров?

Конструкция таких летательных аппаратов (для малых беспилотников), как правило, имеет вид штанг с двигателями-пропеллерами. Компании-производители коптеров для изготовления штанг зачастую пользуются готовыми изделиями — трубами. Производители этих труб, в свою очередь, закупают связующие у нас. Если говорить о крупных беспилотниках-мультикоптерах, которые используются, например, в проектах типа «аэротакси», то там использование углеродных композитов, как правило, полностью оправдано.

Расскажите, пожалуйста, о ваших главных партнёрах в космической сфере.

Например, российская ракетно-космическая корпорация «Энергия» в настоящее время занимается созданием нового космического корабля многоразового использования «Орёл». И для его высокотемпературного лобового теплозащитного экрана мы фактически специально разработали линейку композиционных материалов.

О каком диапазоне температур идёт речь?

Композиты по возможной температуре применения делятся на разные категории в зависимости от их химического состава. Первая категория, куда входят эпоксидные связующие, ограничивается максимальной температурой 80 °С, это самая базовая категория. Вторая — примерно до 180 °С. Есть эпоксидные связующие, работающие при температуре до 200-210 °С, но это уже экзотика. Следующая группа — бисмалеимидные связующие (выдерживающие температуру до 250 °С), а за ними следует область высокотемпературных связующих, у нас такие связующие основаны на фталонитрилах.

Их особенность заключается в неклассическом поведении при приближении к температуре стеклования. Когда композит достигает температуры стеклования связующего, его механические характеристики резко падают, деталь теряет механические свойства. Фталонитрилы при достижении критической температуры не расстекловываются резко, а «выгорают» с образованием высокого коксового остатка. В результате деталь может какое-то время нести нагрузку. Например, в бескислородной среде эти материалы могут выдерживать температуру до 430-450 °С довольно длительное время.

Есть и композиты, способные выдерживать экстремально высокие температуры, выше 1000 °С. Это углерод-углеродные композиты, где и матрица, и армирующий наполнитель — это углерод. Такой композит получают методом карбонизации: нагревают полимер и выжигают из него все составляющие, кроме углерода. Такие композиты используются для изготовления тормозных дисков в самолётах и автомобилях. А для полимерных связующих 400-450 °С — критичный уровень.

При этом мы, например, сделали образец тормозного диска для велосипеда, нагрели его кратковременно до 450 °С, и он не рассыпался. Но это деталь, которая не будет подвергаться температуре 450 °С на постоянной основе. Постоянная температура, которую может выдержать композит с фталонитрильным связующим в кислородной среде, существенно ниже, около 330 °С.

Строительство корабля «Орёл» уже несколько раз переносилось. В июле Дмитрий Рогозин и РКК «Энергия» заявили, что корабль будет готов к испытаниям в 2024 году. Как вы считаете, это реальные цифры и сроки, если судить по заявкам и услугам, которые вы выполняете?

Могу сказать о том, что происходит с композитами. Длительные процессы, которые были в этой части, связаны с необходимостью технологического перевооружения предприятий. Это непростой процесс, он подразумевает закупку и освоение нового оборудования. Сейчас по части композитов всё идёт по графику.

Какие ещё продукты, которые производит ваша компания, входят в линейку поставок для «Роскосмоса»?

Наш базовый продукт — композиционные материалы и сопутствующие материалы, например клей. Кроме того, мы оказываем услуги, связанные с внедрением композитов на производство, куда входят проектирование, расчёт, прототипирование деталей. Ещё один сложный сегмент — изготовление технологической оснастки для производства деталей из композитов. Технологическая оснастка — это форма, в которой выкладывается и отверждается деталь.

В чём здесь заключается сложность: если отверждение композитов происходит при 180 °С, то требуется оснастка, которая способна выдержать эту температуру и в идеале иметь такой же коэффициент линейного температурного расширения. Если оснастку выполнить из алюминия, он при нагревании будет расширяться с одной скоростью, а деталь из композита — с другой. Есть ещё один подходящий материал для оснастки — инвар. Однако это довольно дорогой и тяжёлый сплав. Поэтому современный способ — это оснастка из композита.

Затронем тему импортозамещения. Насколько изменился запрос от рынка на отечественные материалы после введения санкций?

Сфера материалов и композитов характеризуется некоторой консервативностью. Не бывает так, чтобы сегодня ввели санкции, а завтра на предприятиях всё поменялось. Работа по импортозамещению в сфере отечественных материалов особенно активно начала вестись ещё с 2014 года: были определённые заказчики, которым важно, чтобы материалы были российскими. Как правило, это государственные заказы.

Когда были наложены санкции на «Аэрокомпозит-Ульяновск», предприятие-изготовитель крыльев для МС-21, был шок. Сертификация материала для пассажирских воздушных судов — очень дорогостоящий и длительный процесс, он начинается с испытаний пластин. Затем испытываются конструктивно подобные образцы, потом непосредственно само изделие. Всё это может занять несколько лет и будет стоить сотни миллионов рублей. Если предприятие выбрало какой-то материал, оно должно быть уверено в том, что оно этот материал будет покупать ближайшие 20-30 лет.

Решение предприятий авиационной промышленности использовать американские композиты было несколько лет назад принято по понятной причине: хотели использовать современную технологию автоматической выкладки, которой на тот момент в России не было. Кроме того, роботизированное производство обеспечивает постоянный уровень качества. Коммерчески доступного материала для автоматизированной выкладки тогда в России тоже не было. И когда стало понятно, что американское производство больше не будет доступно, у всех случился поворот в мышлении: предприятия поняли, что нужно как можно активнее локализовать производство.

То есть даже если сейчас США снимут часть наложенных ограничений, партнёры, с которыми вы работаете, всё равно будут стараться активнее привлекать местные производства и ресурсы? Опыт научил?

Разумеется. И этот процесс происходит везде, в том числе и в экономике. Мы видим, что валюта другой страны — это потенциальное экономическое оружие. Другие страны могут использовать любые свои технологии, включая финансовые, как инструмент давления, нерыночной конкуренции. Если вам один раз показали, что рубильник могут выключить, вы будете держать это в голове при принятии решений.

А что касается безопасности — насколько ваше предприятие было системно зависимо от зарубежных программных решений, например, облачных? И как уход зарубежных компаний с российского рынка повлиял на работу вашей?

Использование ключевых облачных решений у нас полностью не отменилось. Да, наложены санкции на ПО для конструкторов, для расчёта, но приобретённые программы у нас остались. Их нельзя обновить, но это пока не критично. Что касается систем ERP, систем управления предприятием, то мы используем 1С, поэтому нас ограничения в этой сфере не особенно задели.

Каковы перспективы по возможности полного перехода на отечественное ПО?

В России есть решения, которые заменяют или пытаются заменить зарубежных производителей и разработчиков не только в такой области, как офисное ПО, но и в более специализированных. Например, над этим работает компания «Фидесис», которая создаёт продукты для прочностных и смежных с ними расчётов. Стоит отметить, что они разрабатывают ПО в сфере, где отраслевые стандарты и требования потребителя существуют уже много лет.

И тем не менее, пока отечественное ПО не соответствует вашим требованиям?

Мы коммерческая организация. Для того, чтобы предприятиям были доступны эксперименты с ПО, нужно «выращивать» компании на таком уровне, чтоб они могли позволить себе эти эксперименты. Например, выручка нашего европейского конкурента Solvay достигает порядка 10 млрд евро в год, и он может позволить себе 5% от выручки потратить на НИОКР и эксперименты, а это 500 млн евро. Мы, даже когда будет запущен в серийное производство самолёт МС-21, не сможем вложить такие суммы в абсолютном выражении. Необходимо развивать наши технологические компании, чтобы они могли инвестировать по-настоящему значительные суммы в разработки, в эксперименты, в том числе и с ПО. Тогда по цепочке производители отечественного ПО будут зарабатывать больше и, соответственно, иметь возможность быстро развивать свои продукты.

Повлияли ли санкции на несистемные продукты: оборудование, компоненты для производства, комплектующие для ремонта?

В производстве мы стараемся использовать российских поставщиков или материалы, которые доступны на широком рынке. Есть классы отвердителей, которые не производятся в России, но, если их можно купить, например, в Китае и Индии, то это уже диверсификация. Что касается оборудования, то, например, оборудование для производства углеродной ленты для МС-21 было спроектировано с нуля и собрано из комплектующих. У нас есть планы по дальнейшему расширению производства, но и в этом случае мы так же хотим сделать оборудование самостоятельно, а не покупать готовое.

Был ли зарубежный поставщик, с которым прекращение сотрудничества далось особенно тяжело?

Пока процесс, к счастью, идёт хорошо. Мы, конечно, работали с зарубежными поставщиками, и нам пришлось переориентироваться. Никто нас не предупреждал, что это придётся делать так быстро, но пока удаётся найти заменители в Китае.

От Китая в отрасли многое зависит?

Обстановка в химической отрасли непростая. Даже СССР не производил всё у себя, и Россия тоже не производит. Тем не менее, хорошо, что не складывается ситуации, когда, например, в отрасли был единственный поставщик из Европы, он попрощался с нами, и мы встали. Такого нет.

Какими они должны быть и как их создают

Изделия для космической сферы должны быть прочными, легкими, выдерживать сверхнизкие температуры (равно как и сверхвысокие), а иногда даже — пропускать электромагнитное излучение. Об этом рассказал Герман Суворов, глава компании «Инжинити», которая специализируется на выпуске изделий из композитных материалов в области приборостроения и космоса.

Он выступил участником дискуссионной панели в рамках InSpace Forum 2018, который прошел в Москве 21 марта. Там мы встретились и пообщались о том, как проходит разработка изделий для космической сферы и в чем их отличие от «земных» конструкций.

Интервьюер: Сергей Карпов

Респондент: Герман Суворов

Здравствуйте, Герман. Расскажите, как происходит разработка материалов для заказов в сфере космоса?

Заказчик предъявляет требование создать материал с определенными характеристиками. Например, ему нужно, чтобы изделие было проницаемым для электромагнитного излучения определенного диапазона. Для нас это означает, что армирующие волокна должны быть радиопрозрачными. Или, например, другому заказчику нужно, чтобы изделие отражало электромагнитное поле — в этом случае мы берем экранирующие волокна.

Есть заказ: сделать изделие с определенными характеристиками. Мы изучаем свойства материалов, описанные в открытых источниках. Но почти всегда нам приходится проводить испытания. Когда нужно обеспечить требуемые свойства с высокой степенью надежности, мы закупаем образцы материалов, делаем из них тестовое изделие, испытываем его на нужные свойства. По результатам мы проектируем финальное изделие и испытываем уже его. Количество тестов может быть разным, ибо зачастую информация о том или ином материале от разных производителей не вполне корректна.

Каким требованиям должны соответствовать материалы для космической сферы?

Это, как правило, выдерживание криогенных температур, отсутствие эмиссии газов и требуемые механические свойства. Мы в курсе всех самых современных разработок материалов в мире, поэтому подбираем составляющие для композита очень тщательно. Чаще всего это какой-либо полимер и армирующие волокна.

По механическим свойствам — это обычно «классика»: прочность и жесткость, способность конструкции сопротивляться разрушению и деформации. Плюс ограничение веса. По традиционному инженерному подходу, если нужно сделать конструкцию прочнее или жестче, то меняется форма и добавляется больше материала. А с помощью современных технологий мы можем не увеличивать массу, но при этом значительно усилить прочность и жесткость.

Также для космической сферы очень важно, чтобы из материала не выделялся газ. В космосе газ может попасть на чувствительные элементы космического аппарата: линзы, зеркала, электронные устройства. Это может повредить работе аппарата. Чтобы обеспечить отсутствие газа в материале, мы добиваемся полной полимеризации, чтобы не было свободных несвязанных молекул, и они не высвобождались в космосе, оседая на чувствительных элементах аппарата. Отдельно проводим испытания для образцов материалов, которые должны использоваться при производстве изделия.

А как насчет защиты от космической радиации?

Да, требование по радионепроницаемости тоже встречается. Но это зависит от того, где будет располагаться изделие: закрыто оно экранирующей оболочкой или открыто для излучения.

Вопрос решается подбором материалов. В зависимости от требований, мы просто добавляем определенные присадки в состав, которые придают свойства защиты от определенного диапазона излучений.

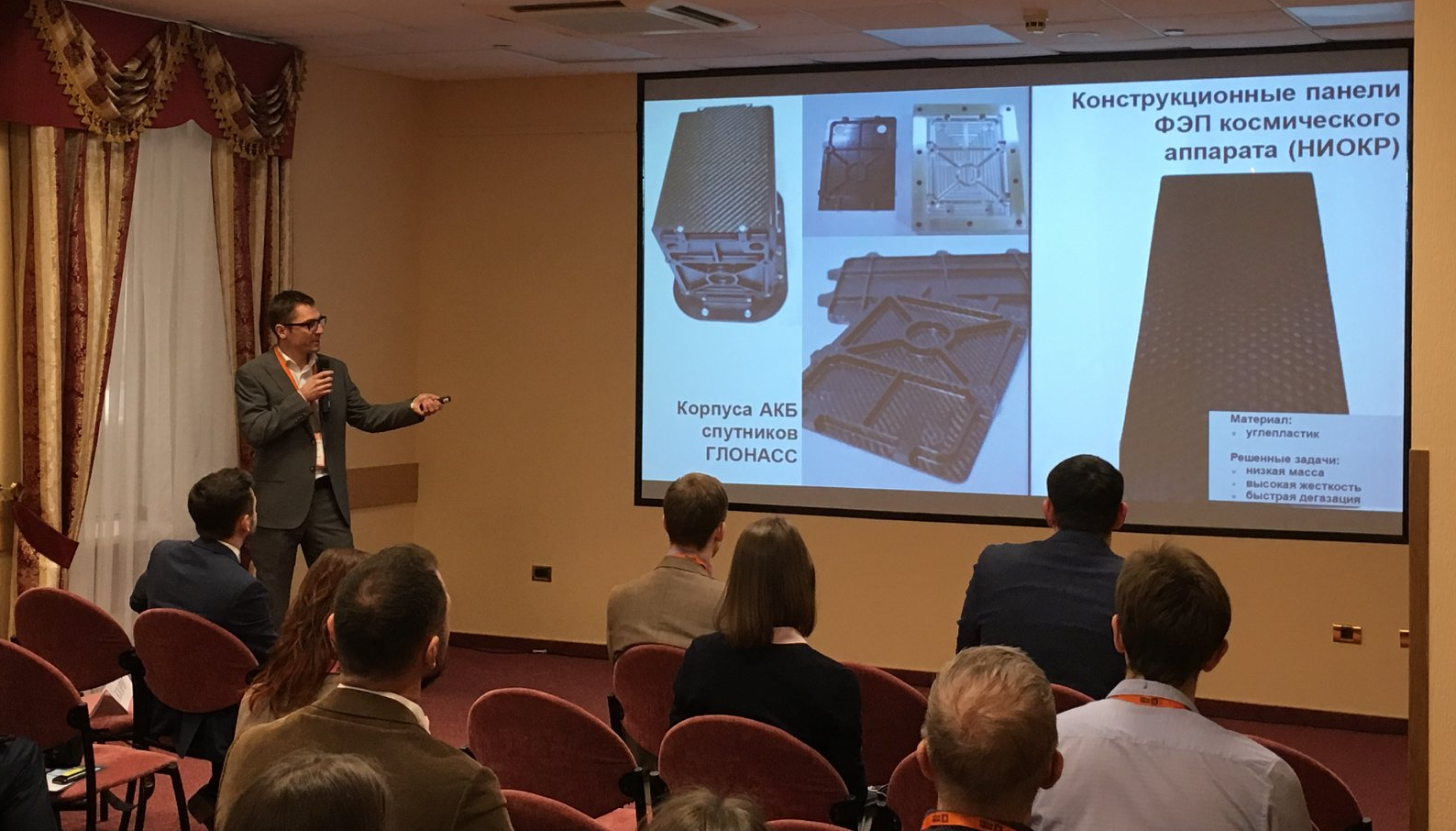

Расскажите подробнее о разработке корпуса батарей для спутника ГЛОНАСС. Какой должна была получиться конструкция? Для чего она служит? Сколько времени ушло на ее создание?

Сам корпус просто служит ячейкой для батареи. Казалось бы, простая задача, но с учетом всех требований она становится наукоемкой инженерной проблемой. Главные требования — механическая прочность и жесткость. Корпус должен был держать форму под нагрузками, выдерживать вибрации, которые присутствуют при запуске ракеты. Разумеется, материал не должен был выделять газ в космосе, а сама конструкция должна была дегазироваться в атмосфере: это означает, что воздух и другие газы из всех скрытых полостей должны выходить достаточно быстро, чтобы не повлиять на конструкцию. Наше изделие за 8–10 минут из атмосферных условий выходит в вакуум — это надо учитывать, потому что если в скрытых полостях будет газ, он может разорвать изделие.

Корпус должен был соответствовать требованиям по пожаростойкости и химической стойкости — чтобы химические вещества батарей в случае прокола не разрушили конструкцию.

На его создание ушло примерно два месяца, причем львиную долю времени заняли испытания изделия. Это по факту очень быстро.

Другой проект «Инжинити» — планер для БПЛА. Какие задачи поставил перед вами заказчик и как вы их решили?

У заказчика уже была конструкция композитного планера. Нужно было увеличить размер полезной нагрузки, при этом сохранив прежний вес. Проблема была решена заменой материала, технологии. Мы сделали оболочку конструкции тоньше и легче. Боюсь ошибиться в цифрах, но площадь планера увеличилась примерно на 20%, а вес мы уменьшили на 30%.

В этом заказе мы не изменяли аэродинамику устройства. Наша задача была — в эти аэродинамические обводы вписать новую конструкцию. Мы использовали несколько решений, которые позволили нам значительно упростить инженерию. Во-первых, это был бесшарнирный подвес элевонов. То есть элевоны стали отклоняться не за счет работы механического шарнира, а благодаря упругости материала — мы организовали специальные гибкие зоны в конструкции. Это одна из «фишек» композитов: мы можем в монолитном изделии сделать переменную жесткость. Такое решение упрощает сборку и снижает вес изделия.

В чем заключаются особенности заказов для космической сферы? Какие есть отличия от «земных» продуктов?

В первую очередь для космоса нужна низкая масса. Мы всегда работаем над снижением массы нашей продукции. Кроме того, требование, чтобы изделие не выделяло газ, практически не имеет значения для «земных» изделий, в то время как для космоса оно крайне важно. Космическая техника всегда находится на «острие» прогресса, поэтому здесь больше возможностей сделать что-то новое.

Плюс, в отличие от авиационной отрасли, космическая не так сильно регулируется. Это нам нравится, поскольку мы можем применять самые современные разработки — как наши собственные, так и достижения других стран. В пилотируемой авиации это сложно сделать.

Почему? В авиации есть определенные требование к материалам и конструкции?

Да. Там нужна обязательная сертификация практически всего, что делается для самолета. Есть несколько органов, которые за этим следят и выдают лицензии и сертификаты. Есть лицензия Минпромторга на разработку и производство авиационной техники. Есть сертификация IPA, выдающаяся каждому летательному аппарату — и при внесении малейших изменений в конструкцию необходимо проходить сертификацию заново.

В целом это понятно, потому что на пилотируемых самолетах летают люди, и если что-то сделать неправильно, то ценой ошибки может стать человеческая жизнь. С другой стороны, бывают такие вещи, которые затормаживают технический прогресс.

Какой заказ для компании «Инжинити» был самым сложным, самым вызывающим? В чем заключались основные трудности и как вы с ними справились?

На самом деле у нас очень много сложных задач и выделить какую-то крайне затруднительно. К нам приходят, когда какая-то команда инженеров билась над проблемой, не пришла к результату, а сроки уже «горят». В каждой задаче есть что-то нетривиальное.

Бывают ли у вашей компании заказы по разработке только материала, без какого-либо изделия?

Была такая задача. К нам обратился клиент, работающий с криогенной техникой. Мы проводили исследования и подбирали материалы, которые работают в криогенных средах (примерно -200° C), сохраняют механическую прочность и прозрачны для электромагнитного излучения. Из разных составляющих мы собрали композит, который соответствует всем этим требованиям.

Какие этапы проходит конкретное изделие, прежде чем вы отправите его заказчику?

Как правило, все начинается с разработки технического задания, потому что часто заказчики приходят с заданиями, которые требуют уточнения. Это очень важный этап — основа всего проекта.

Далее идет этап проектирования. Иногда нужно сделать промышленный дизайн. После этого идет работа с 3D-моделями конструкций в виртуальной среде. Потом мы готовим производство — технологическую оснастку. Готовим материалы, далее создаем прототип. На прототипе мы тестируем все необходимые требования, которые важны заказчику. По результатам исследований вносим необходимые корректировки — и уже потом организовываем серийное производство. Как правило, серийная технология отличается от той, которая была использована при создании прототипа.

Как вы осуществляете контроль качества?

Это всегда тесты и исследования, но все зависит от конкретного материала и изделия. Как правило, для композитов это методы неразрушающего контроля. Они позволяют заглянуть вглубь материала и обнаружить возможные расслоения, непроклеенные места. Благодаря им можно проверить целостность материала и то, насколько он полимеризован. У нас есть подрядчики с необходимым оборудованием — мы их приглашаем и проводим тесты. Проверяем всегда готовый продукт. Если есть несоответствия — отправляем на доработку. Если все в порядке — изделие готово к серийному выпуску.

График мероприятий, посвященных инновационным технологиям, смотрите на сайте Smile-Expo. Ближайшие пройдут в Москве: M-Health Congress (3 апреля) — событие, посвященное телемедицине и индустрии мобильного здоровья; и Artificial Intelligence Conference (19 апреля) — конференция по применению искусственного интеллекта в бизнесе.