1. Приборы измерения и регулирования давления. Назначение

Давление (р) – физическая скалярная величина, измеряемая отношением силы, действующей перпендикулярно площади поверхности, к площади этой поверхности.

Абсолютное давление – это давление, измеренное относительно абсолютного нуля давлений или, иначе говоря, абсолютного вакуума.

Относительное давление (в компрессорной технике – избыточное) – это давление, измеренное относительно земной атмосферы.

Приборы для измерения полных давлений называют манометрами, если речь идет о малых давлениях, употребляется также термин вакуумметры, они предназначены для измерения:

– абсолютного давления;

– избыточного (относительного) давления;

– разности давлений;

– вакуумметрического давления.

В зависимости от назначения приборы для измерения давления делятся на следующие основные группы:

Манометры – для измерения избыточного давления.

Манометр абсолютного давления – для измерения давления, отсчитываемого от абсолютного нуля.

Мановакуумметры – для измерения вакуумметрического и избыточного давлений.

Вакуумметры – для измерения вакуумметрического давления (вакуума).

Барометры – для измерения атмосферного давления.

Баровакуумметры – для измерения абсолютного давления.

Дифференциальные манометры – для измерения разности давлений.

За единицу давления в Международной системе принимается паскаль (1 Па). 1 Па – давление, производимое силой 1 Н, действующей на поверхность площадью 1 м2 перпендикулярно этой поверхности (приложение 1)

Используются также другие внесистемные единицы давления: 1 ат, 1 мм рт. ст. 1 мм рт. ст. – давление, оказываемое столбом ртути высотой 1 мм. 1 ат – давление воздушного столба на уровне моря (760 мм рт. ст.). Соотношение между этими единицами приведены в табл. 1

Значение давления может отсчитываться от 0 (абсолютное давление) или от атмосферного (избыточное давление). Если давление измеряется в технических атмосферах, то абсолютное давление обозначается как ата, а избыточное – как ати, например, 9 ата, 8 ати.

Единицы измерения производительности по газу

Производительность компрессоров измеряется как объем сжимаемого газа за единицу времени. Основная применяемая единица – метр кубический в минуту (м3/мин.). Используемые единицы – л/мин. Производительность приводят, как правило, либо для условий (давление и температура газа) всасывания, либо для нормальных условий (давление 1 атм., температура 20 С). В последнем случае перед единицей объема ставят букву “н” (например, 5 нм3/мин). В англоязычных странах в качестве единицы производительности используют кубический фут в минуту (cubic foot per minute или CFM). 1 CFM = 28,3168 л/мин. = 0,02832 м3/мин. 1 м3/мин =35,314 CFM.

Соотношение между этими единицами приведены в табл. 2

Таблица соотношений единиц измерения производительности:

В автомобилестроении манометры высокого давления используются для проверки и регулировки давления подачи топлива, а также производительности насоса в автомобилях, как правило, это контрольные манометры со штуцерами, шлангами и вентелем, шкала манометра до 6 кгс/см2. В тормозных системах используются манометры след. диапазонов:

Таким образом, емкость рынка манометров высокого давления в автомобилестроении с учетом корректировки составит:

170 408 х 2 = 340 816 (где 170 408 – годовой выпуск грузовиков, 2 – МВД)

64 812 х 2 = 129 624 (где 64 812 – годовой выпуск автобусов, 2 – МВД)

70 000 х 1 = 70 000 (где 70 000 – количество АЗС, 1 – МВД)

208 х 1 = 208 (где 208 – количество АГКС, 1 – МВД)

25 000 х 1 = 25 000 (индивидуальное пользование)

ИТОГО: 340 816 + 129 624 + 70 000 + 208 + 25 000 = 565 648 МВД

Таким образом, предварительная оценка была завышена в 10 раз.

Вагоностроение

Железнодорожный транспорт

вагоны ж/д – 850 000 шт.

трамвай – 12 500 шт.

метровагон – 5791 шт.

Локомотивы 20 000 шт. (износ 70%)

МВД в среднем 3

(12 500 + 5791 + 20 000) х 3 = 114 873 шт.

На замену из расчета замены в каждом транспорте по 2 шт.

(12500 + 5791 + 20 000) х 2 = 76 582 шт.

Итого на железнодорожный транспорт приходится в среднем МВД

114 873 + 76 582 = 191 455 шт.

Таким образом, предварительная оценка была завышена в 23 раза.

Список литературы

1. Даг Харрис «Переработка нефти в России и Украине» 23.08.2004 г.

2. Васюков Г. В. Некоторые аспекты обеспечения пожарной безопасности объектов хранения, технического обслуживания и ремонта газобаллонных автомобилей. 2004 г.

3. ИД “Нефть и Капитал” от 12 июля 2005 г. «Природный газ и автомобиль»

4. Пономарев «Российский рынок бытовых газовых котлов»

5. Пробуем. Ру от 12.2004 «Производство автомобилей в России выросло на 9,6%»

6. Автомобильные газонаполнительные компрессорные станции

7. http://kipovez.nm.ru/poverca/prdavl/obcv.html Общие сведения о приборах давления. Характеристика и классификация приборов.

8. ГОСТ 2405-88 Манометры, вакуумметры, мановакуумметры, напоромеры, тягомеры и тягонапоромеры. Общие технические условия

9. Бюллетень Счетной палаты РФ №8 (80) /2004 год «Данные о количестве метровагонов по всем действующим метрополитенам в РФ»

10. Стариковская С. М. Физические методы исследования. Семинарские занятия. Часть 1. Москва 2001

11. http:// www.lbmvac.ru Таблица соотношений между основными единицами измерения давления.

Приложение 1

Таблица стандартных размеров давлений

- Классификация приборов давления

- Преобразователь давления. Общая информация

- Преобразователи избыточного давления

- Преобразователи абсолютного давления

- Преобразователи вакууметрического давления (разряжения)

- Преобразователи гидростатического давления (гидростатические уровнемеры)

- Конструкция преобразователей давления

- Типы сенсоров

- Тонкопленочные сенсоры на стальной мембране

- Керамические тензорезистивные сенсоры

- Кремниевые тензорезистивные сенсоры

- Датчики давления. Правила выбора

- Что нужно знать при выборе датчика давления?

- Особенности применения датчиков давления

- В целом все применения преобразователей давления можно разделить на две основные группы

- При подборе датчиков давления обоих групп, необходимо уточнять следующие особенности применения

- Температура процесса

- Тип соединения датчика с процессом

- Параметры окружающей среды

- Требуемая точность измерений

- В качестве примера, рассчитаем полную погрешность измерений для следующей системы

Классификация приборов давления

В зависимости от назначения приборы для измерения давления делятся на следующие основные группы:

- Манометры – для измерения избыточного давления.

- Вакуумметры – для измерения вакуумметрического давления (вакуума).

- Мановакуумметры – для измерения вакуумметрического и избыточного давлений.

- Барометры – для измерения атмосферного давления.

- Баровакуумметры – для измерения абсолютного давления.

- Дифференциальные манометры – для измерения разности давлений.

По принципу действия все приборы для измерения давления можно разделить на:

- Жидкостные – приборы, в которых измеряемое давление уравновешивается весом столба жидкости, а изменение уровня жидкости в сообщающихся сосудах служит мерой давления, называются жидкостными. К этой группе относятся чашечные и U-образные манометры, диффманометры и др.

- Грузопоршневые – приборы, в которых измеряемое давление уравновешивается усилием, создаваемым калиброванными грузами, воздействующими на свободно передвигающийся в цилиндре поршень.

- Приборы с дистанционной передачей показаний – приборы, в которых используются изменения тех или иных электрических свойств вещества (электрического сопротивления проводников, электрической емкости, возникновение электрических зарядов на поверхности кристаллических минералов и др.) под действием измеряемого давления. К таким приборам относятся манганиновые манометры сопротивления, пьезоэлектрические манометры с применением кристаллов кварца, турмалина или сегнетовой соли, емкостные манометры, ионизационные манометры и др.

- Пружинные – приборы, в которых измеряемое давление уравновешивается силами упругости пружины, деформация которой служит мерой давления. Благодаря простоте конструкции и удобству пользования пружинные приборы получили широкое применение в технике. К этой группе относятся разнообразные приборы, отличающиеся по виду пружин:

Манометры с трубчатой пружиной

Трубчатые пружины представляют собой кругообразно согнутые трубки с овальным поперечным сечением. Давление измеряемой среды воздействует на внутреннюю сторону этой трубки, в результате чего овальное поперечное сечение принимает почти круглую форму. В результате искривления пружинной трубки возникают напряжения в кольцах трубки, которые разгибают пружину. Незажатый конец пружины выполняет движение, пропорциональное величине давления. Движение передается посредством стрелочного механизма на шкалу. Для измерений давления до 60 или 100 кгс/см2 применяются, как правило, согнутые с углом витка около 270°, кругообразные пружины. Для измерений давления с более высокими значениями используются пружины с несколькими лежащими друг над другом витками и одинаковым витковым диаметром (винтовая пружина) или со спиралеобразными витками, лежащими в одной плоскости (плоская спиральная пружина).

Манометры с пластинчатой пружиной

Пластинчатые пружины представляют собой тонкие гофрированные мембраны кругообразной формы, которые зажимаются или привариваются по краю между двумя фланцами и вступают в соприкосновение с измеряемой средой только с одной стороны. Вызванный в результате такого соприкосновения прогиб пропорционален величине давления. Движение передается посредством стрелочного механизма на шкалу. Пластинчатые пружины обладают сравнительно высоким перестановочным усилием. В результате кольцеобразного крепления пластинчатые пружины менее восприимчивы к вибрациям по сравнению с трубчатыми пружинами, однако погрешность показаний при изменениях температуры у них больше. Благодаря опорам для мембран достигается повышенная стойкость к перегрузкам. Покрытия или фольга, наносимые на поверхность пластинчатых пружин обеспечивают защиту от коррозийных измеряемых сред. Широкие соединительные отверстия или открытые соединительные фланцы, а также возможности по промывке делают пластинчатые пружины, особенно пригодными при работе с высоковязкими, загрязненными или кристаллизующимися веществами.

Манометры с коробчатой пружиной

Давление измеряемой среды воздействуют на внутреннюю сторону коробки, состоящей из двух кругообразных, гофрированных, герметично прилегающих друг к другу мембран. Возникающее под давлением поступательное движение пропорционально величине давления. Движение передается на шкалу с помощью стрелочного механизма. Манометры с коробчатой пружиной особенно пригодны для измерений давления газообразных сред. Защита от перегрузки возможна только в определенных границах. Для повышения чувствительности в манометре может устанавливаться ряд коробчатых пружин («пакет» коробчатых пружин).

Баровакуумметры – манометры абсолютного давления. Данные приборы используются для измерений давления независимо от колебаний атмосферного давления окружающей среды. В соответствии с различными сферами применения и диапазонами показаний, манометры для измерений абсолютного давления изготавливаются согласно принципам измерений и формам чувствительных элементов, которые применяются в манометрах для измерения относительного давления. Давление измеряемой среды определяется по отношению к базовому давлению, которое равняется абсолютному давлению с величиной 0 (=абсолютный вакуум). Это означает, что на стороне измерительного элемента, не соприкасающейся с измеряемой средой, должно присутствовать базовое давление. Присутствие базового давления при использовании соответствующей формы пружин достигается посредством вакуумирования и герметизации соответствующей измерительной камеры или облегающего корпуса. Передача движения измерительного элемента и индикация давления осуществляются аналогично выше описанным манометром относительного давления

Дифференциальные манометры применяются для измерений разницы между двумя отдельными давлениями. Базовым давлением является то, которое присутствует на стороне, взятой за эталонную. В качестве чувствительных элементов используются пружины тех же форм, что и в манометрах относительного давления. Как правило, чувствительные элементы подвергаются воздействию давления с обеих сторон. Установленная таким образом разность давлений передается с помощью стрелочного механизма непосредственно на шкалу. Если измеряемые давления одинаковы, измеряемый элемент остается неподвижным и показания прибора отсутствуют. Измерение низких разностных давлений возможно даже при высоком статическом давлении. Защита от высоких перегрузок обеспечивается с помощью пластинчатых чувствительных элементов. При выборе манометра следует учитывать допустимое статическое (рабочее) давление, а также максимально допустимую перегрузку со стороны «+» и «-». Для преобразования деформации чувствительного элемента в показания стрелки используются принципы, аналогичные принципам действия манометров избыточного давления.

По метрологическому назначению измерительные приборы делятся на образцовые и рабочие.

Преобразователь давления. Общая информация

Преобразователь давления — измерительный прибор, предназначенный для непрерывного измерения давления различных сред и последующего преобразования измеренного значения в унифицированный выходной сигнал по току или напряжению. Преобразователи давления часто называют датчиками давления. Давление определяется как единица силы создаваемая на единицу площади поверхности. В системе СИ единицей измерения давления является Паскаль (Па). Один Паскаль равен силе в один Ньютон, приложенной на площадь в один квадратный метр (Па = Н / м²).

В зависимости от вида измеряемого давления, преобразователи давления делятся на несколько видов.

Преобразователи избыточного давления

Рисунок 1 — Датчик давления общепромышленный PTE5000

Данные преобразователи измеряют давление, создаваемое какой-либо средой относительно атмосферного давления. Этот тип преобразователей давления является самым распространенным и применяется практически во всех отраслях промышленности: ЖКХ, энергетика, водоподготовка, водоочистка, системы отопления, кондиционирования и вентиляции, пищевая промышленность, химия и др.

Для измерения избыточного давления воды, пара, нейтральных жидкостей и газов ООО «КИП-Сервис» предлагает датчик давления общепромышленного назначения PTE5000. Данные датчики широко применяются российскими предприятиями для измерения давления воды в системах котельной автоматики, системах водоснабжения и водоотведения, ЖКХ и других системах, где на первом плане стоит невысокая стоимость оборудования.

Преобразователи абсолютного давления

Рисунок 2 — Датчик давления общепромышленный CER-1

Данные преобразователи измеряют давление, создаваемое какой—либо средой относительно абсолютного разряжения (вакуума). Эти датчики давления не так широко распространены, и используются в основном в химической промышленности.

В ассортименте датчиков ООО «КИП-Сервис» преобразователи абсолютного давления представлены серией преобразователей давления CER-8000 и CER-2000 голландской фирмы KLAY-INSTRUMENTS BV, выполненные в корпусе из нержавеющей стали, что актуально именно для химической промышленности. Следует отметить, что данные серии датчиков давления, в зависимости от модификации, могут применяться для измерения и других видов давления.

Преобразователи вакууметрического давления (разряжения)

Рисунок 3 — Преобразователь абсолютного давления. Датчики Klay.

Эти датчики измеряют уровень разряжения (вакуума) относительно атмосферного давления. На сегодняшний день вакуумные процессы находят широкое применение в таких отраслях, как пищевая промышленность (вакуумная упаковка, вакуумный транспорт), металлургическая промышленность и производство РТИ (литье под вакуумом), автомобилестроение и др.

Преобразователи гидростатического давления (гидростатические уровнемеры)

Данные преобразователи представляют собой разновидность датчиков избыточного давления, в том случае, когда последние применяются для измерения гидростатического уровня жидкостей. Преобразователь фактически измеряет давление столба жидкости над ним. Для применения в водоканалах и системах водоочистки в номенклатуре ООО «КИП-Сервис» представлены погружные гидростатические датчики уровня Hydrobar производства фирмы KLAY-INSTRUMENTS BV.

Как было сказано выше, единицей измерения давления в системе СИ является «Паскаль» (Па). На практике в промышленности широко применяются и другие единицы измерения, кроме «Па» наиболее распространенными являются «bar» (бар), «м.в.с.» (метр водяного столба) и «кгс/см²» (килограмм-сила на сантиметр квадратный), а также производные этих единиц: «мбар» (миллибар), «кПа» (килопаскаль), «МПа» (мегапаскаль).

Конструкция преобразователей давления

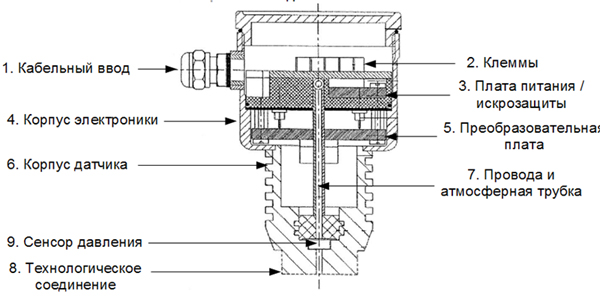

Рисунок 4 — Схема конструкции преобразователей давления

На рисунке снизу приведена общая схема конструкции преобразователей давления. В зависимости от типа датчика, производителя прибора и особенностей применения, конструкция может меняться. Данная схема предназначена для ознакомления с основными элементами типового измерительного преобразователя давления.

- Кабельный ввод: Эта часть преобразователя давления используется для герметичного ввода электрического кабеля в датчик. Как правило, используется сальниковый ввод типа PG9, но встречаются и другие варианты подсоединения (например PG16, M20x1,5).

- Плата питания / искорзащиты: Данная плата осуществляет распределение электрической энергии между электронными компонентами датчика. У преобразователей во взрывобезопасном исполнении на данной плате реализуется функция искрозащиты. У недорогих датчиков давления (например, PTE5000), как правило, плата питания и преобразовательная плата совмещены.

- Корпус электроники: Часть датчика давления, в которой расположены плата питания и преобразовательная плата. У преобразователей низкой ценовой категории (WIKA, BD Sensors) корпус электроники и корпус собственно датчика представляют одно целое. Наличие отдельного корпуса для электроники характерно только для высококачественных преобразователей давления (например KLAY-INSTRUMETNS, EMERSON, VALCOM, YOKOGAWA).

- Преобразовательная плата: Это одна из самых важных частей преобразователей давления. Данная плата осуществляет преобразование сигнала от первичного сенсора в унифицированный электрический сигнал по току или по напряжению.

- Корпус датчика: Основная механическая часть, представляющая собой собственно тело преобразователя.

- Провода и атмосферная трубка: Провода, как правило, представляют собой кабельный шлейф, соединяющий выводы сенсора и преобразовательную плату. Атмосферная трубка используется в датчиках избыточного и вакууметрического давления для осуществления связи чувствительного элемента (сенсора давления) с атмосферным давлением.

- Технологическое соединение: Эта часть преобразователей давления используется для физического подключения датчика к процессу (к трубопроводу, емкости, аппарату). Наиболее распространенным соединением является резьбовое манометрическое подсоединение G1/2″ по стандарту DIN 16288 и резьба М20х1,5. Также широко встречаются соединения G1/4″, G1″, фланцевые соединения. В пищевой промышленности распространены специальные санитарные соединения, например молочная гайка DIN 11851, DRD-фланец, хомуты Tri-clamp. В ассортименте ООО «КИП-Сервис» есть специальные преобразователи давления для применения в пищевой (молочной, пивоваренной) промышленности. Это приборы производства KLAY-INSTRUMENTS BV — датчики давления серии 8000-SAN и интеллектуальные датчики давления серии 2000-SAN, которые полностью удовлетворяют всем требованиям пищевой промышленности по гигиене, точности измерений и температурным режимам.

Рисунок 5 — Технологические соединения

- Сенсор давления (первичный преобразователь): Сенсор давления — один из ключевых элементов любого преобразователя давления. Данный элемент непосредственно осуществляет преобразование действующего на него давления в электрический сигнал, который потом унифицируется на преобразовательной плате. На сегодняшний день существует несколько способов преобразования давления в электрический сигнал. В промышленности применяются индуктивный, емкостной и тензорезистивный методы преобразования. Самым распространенным является тензорезистивный. Данный метод основан на явлении тензоэффекта в металлах и полупроводниках. Тензорезисторы соединенные в мостовую схему (мост Уитстона) под действием давления изменяют свое сопротивление, что приводит к разбалансу моста. Разбаланс прямо пропорционально зависит от степени деформации резисторов и, следовательно, от приложенного давления.

Рисунок 6 — Мост Уитстона

На рынке существует 4 основных типа сенсоров, основанных на тензорезистивном методе преобразования, которые используют все существующие производители преобразователей давления. Рассмотрим каждый тип отдельно.

Типы сенсоров

Толстопленочный сенсор на металлической/керамической мембране

Данный тип тензорезистивных сенсоров является самых дешевым, и, как следствие, широко используется для производства недорогих преобразователей давления неагрессивных сред (вода, воздух, пар).

Толстопленочные сенсоры обладают следующими особенностями:

- Самое недорогое решение;

- Низкая точность — 0,5% или 1%;

- Измерение только высокого давления — от 1 бар и выше;

- Низкий запас по перегрузке, не более 2-кратной;

- Отсутствие термокомпенсации.

Тонкопленочные сенсоры на стальной мембране

Тонкопленочные сенсоры на стальной мембране

Тонкопленочные сенсоры на стальной мембране были разработаны специально для применения в составе преобразователей высокого (более 100 бар) давления. Они обеспечивают хорошую линейность и повторяемость при работе с высокими значениями давления.

Особенности тонкопленочных сенсоров:

- Применяются только для высоких давлений — от 6 бар;

- Точность — не более 0,25%;

- Низкий запас по перегрузке, не более 2-х, иногда 4-кратной;

- Отсутствие термокомпенсации.

Керамические тензорезистивные сенсоры

Керамические тензорезистивные сенсоры

Данный вид сенсоров используется для высокоточного измерения давления сред, не агрессивных к материалу керамики (как правило Al2O3), кроме пищевых продуктов (т. к. необходимо использование уплотнителя сенсора) и вязких сред. Данный тип сенсоров используют практически все ведущие производители преобразователей давления.

- Применяются для измерения как низкого так и высокого давления;

- Высокая точность — до 0,1%;

- Средняя устойчивость к перегрузкам;

- Шероховатая поверхность (нежелателен контакт с пищевыми средами).

Кремниевые тензорезистивные сенсоры

Кремниевые тензорезистивные сенсоры

Кремниевые тензорезистивные сенсоры широко применяются всеми ведущими производителями преобразователей давления в сочетании с защитной разделительной мембраной из нержавеющей стали (или других химически стойких сплавов) для высокоточного измерения давления различных сред.

Использование сварной разделительной мембраны из нерж. стали позволяет применять данный тип сенсоров в пищевой промышленности и для вязких сред.

- Применяются для измерения как низкого, так и высокого давления;

- Высокая точность — до 0,1%;

- Высокая устойчивость к перегрузкам.

Руководитель отдела маркетинга ООО «КИП-Сервис»Стариков И.И.

Датчики давления. Правила выбора

- 1. Что нужно знать при выборе датчика давления?

- 2. Особенности применения датчиков давления

- 3. Диапазон измерений

- 4. Температура процесса

- 5. Тип соединения датчика с процессом

- 6. Параметры окружающей среды

- 7. Требуемая точность измерений

- 8. В качестве примера, рассчитаем полную погрешность измерений для следующей системы

Что нужно знать при выборе датчика давления?

- Где планируется установить датчик давления? (Особенности применения)

- Диапазон измерений

- Температура процесса

- Тип соединения датчика с процессом

- Параметры окружающей среды (температура, влажность)

- Тип выходного сигнала датчика давления

- Требуемая точность измерений

Особенности применения датчиков давления

Области применения датчиков давления(преобразователей давления) довольно широки, но, как правило, в каждом конкретном применении есть своя специфика, которая должна быть учтена в конструкции датчиков.

В целом все применения преобразователей давления можно разделить на две основные группы

- Измерение собственно давления (или разряжения) какой-либо среды в трубопроводе или технологической установке;

- Измерение уровня жидкостей в емкостях (танках) посредством измерения давления столба жидкости (гидростатический датчик уровня).

При подборе датчиков давления обоих групп, необходимо уточнять следующие особенности применения

- Требования по гигиене: пищевая и фармацевтическая промышленность предъявляют высокие требования к датчикам давления по санитарности как в месте контакта с продуктом, так и снаружи (как правило,

исполнение полностью из нержавеющей стали). В ассортименте ООО «КИП-Сервис» представлены датчики давления KLAY-INSTRUMENTS, которые специально разработаны для применения в молочной, пивоваренной и пищевой промышленности. - Наличие сертификатов: зачастую, для различных применений, помимо обычного сертификата соответствия ГОСТ Р (или декларации соответствия), требуются дополнительные сертификаты. Например, для систем

учета необходим сертификат об утверждении типа средств измерения; для применений датчиков давления в пищевой промышленности требуется заключение СЭС, для применений на опасных производствах требуется разрешение Ростехнадзора и т. д. - Требования по взрывозащите: на взрывоопасных производствах (например, нефтегазовая, химическая, спиртовая промышленности) используются датчики давления во взрывобезопасном исполнении. Наибольшее распространение для датчиков получили 2 вида взрывозащиты — искробезопасные цепи Ex ia и взрывонепронициаемая оболочка Ex d, выбор которого обуславливается спецификой применения.

- Тип измеряемой среды: если измеряемая среда является вязкой, агрессивной, слаботекучей или обладает какими-либо другими специфичными свойствами (например, наличие частиц грязи), эти особенности

также необходимо учесть. Возможно для данного применения необходимо использование мембранных датчиков давления (оборудованных разделительной мембраной), которые обеспечивают защиту чувствительного элемента датчика от воздействия агрессивных сред. - Наличие внешних воздействий: наличие вибрации, электромагнитных полей или других механических или электрических воздействий.

- Наличие гидроударов в системе: если в системе возможно наличие гидроударов, датчик давления необходимо подобрать с достаточным запасом по перегрузке (пиковому давлению) или принять меры для

компенсации гидроударов (глушители, специальные датчики и т. п.) на объекте; - Дополнительное оборудование: как правило, при измерении давления датчики монтируются при помощи 3-ходовых кранов, кроме того, при измерении давления пара датчики давления рекомендуется подключать через специальное устройство — трубку Перкинса, которая обеспечивает уменьшение температуры среды, действующей на датчик давления.

При подборе датчиков давления для применения в качестве гидростатических датчиков уровня, необходимо учитывать тот факт, что значение давления при одной и той же высоте столба жидкости может меняться с изменением плотности измеряемой среды.

Температура процесса

Температура измеряемой среды — очень важный параметр при выборе датчиков давления. При подборе датчика, необходимо чтобы температура процесса не выходила за пределы допустимого рабочего температурного диапазона.В

пищевой промышленности происходят кратковременные (от 20 до 40 минут) процессы CIP и SIP-мойки (санитарной обработки), при которых температура среды может достигать 145 °C. Для таких применений следует использовать датчики, устойчивые к такому временному воздействию высоких температур, например датчики давления KLAY-INSTRUMENTS в исполнении SAN — 8000-SAN и 2000-SAN.Показания всех датчиков давления, использующих тензорезистивный принцип преобразования, сильно зависят от температуры измеряемой среды, так как с изменением температуры изменяется и сопротивление резисторов, составляющих измерительную схему сенсора давления.Для датчиков давления вводится понятие «температурной ошибки», которая представляет собой дополнительную погрешность измерений на каждые 10 °C изменения температуры измеряемой среды относительно базовой температуры (как правило 20 °C). Таким образом, температуру процесса необходимо знать для определения полной погрешности измерений датчика давления.Для снижения влияния температуры в измерителях давления используют различные схемы температурной компенсации.

По использованию термокомпенсации все датчики давления можно разделить на три группы:

- Бюджетные датчики давления, не использующие схемы термокомпенсации;

- Датчики среднего ценового диапазона, использующие пассивные схемы термокомпенсации;

- Датчики давления высокого уровня, для систем требовательных к точности измерения, которые используют схемы активной температурной компенсации.

Для измерения давления сред постоянной температурой более 100 °C используются специальные высокотемпературные датчики давления, позволяющие измерять давление сред с температурой вплоть до 250 °C. Как правило такие датчики оборудованы радиатором охлаждения и/или имеют специальный конструктив, позволяющий вынести часть датчика с электроникой в зону с допустимой рабочей температурой.

Тип соединения датчика с процессом

Тип соединения датчика с процессом — тип механического включения датчика давления в процесс, для осуществления измерений. Наиболее популярными соединениями для преобразователей давления общепромышленного исполнения являются резьбовые соединения G1/2″ DIN 16288 и M20x1,5.При подборе датчика тип соединения необходимо уточнять для обеспечения удобства монтажа в существующую систему без осуществления дополнительных работ (сварка, нарезка другого типа резьбы и т. п.)Наиболее разнообразными по типам используемых соединений с процессом являются пищевая, целлюлозно-бумажная и химическая промышленности. К примеру, датчики давления KLAY-INSTRUMENTS, которые специально разработаны для этих отраслей, могут быть изготовлены с более чем 50 различными вариантами включения в процесс.

Выбор типа соединения наиболее актуален для пищевой промышленности, т. к. наряду с удобством, соединение в первую очередь должно обеспечивать «санитарность» и отсутствие «мертвых зон» для процесса санитарной обработки. Для датчиков давления, предназначенных для работы в контакте с пищевыми продуктами, существуют специальные сертификаты, подтверждающие их «санитарность» – Европейский сертификат EHEDG (European Hygienic Equipment Design Group) и Американский сертификат 3A Sanitary Standards. В России для датчиков, контактирующих с пищевыми средами, необходимо наличие Санитарно- эпидемиологического заключения. В ассортименте ООО «КИП-Сервис» требованиям данных сертификатов удовлетворяют датчики серий 8000-SAN и 2000-SAN компании KLAY-INSTRUMENTS.

Параметры окружающей среды

При подборе преобразователей давления следует учитывать следующие параметры окружающей среды:

- Температура окружающей среды;

- Влажность окружающей среды;

- Наличие агрессивных сред;

Все параметры окружающей среды должны находиться в допустимых пределах для выбираемого датчика давления.

В случае наличия в окружающей среде агрессивных веществ, многие производители датчиков давления (в том числе KLAY-INSTRUMENTS BV) предлагают специальные исполнения, устойчивые к химическим воздействиям.При работе в условиях повышенной влажности при частых перепадах температуры датчики давления многих производителей сталкиваются с проблемой коррозии сенсора давления. Основная причина коррозии сенсора датчиков давления — образование конденсата. Датчикам избыточного давления, для измерения относительного давления, необходима связь сенсора с атмосферой. У недорогих датчиков сенсор связан с атмосферой за счет не герметичности корпуса (коннектор IP65); влажный воздух, при такой конструкции, после попадания внутрь датчика конденсируется при понижении температуры, тем самым постепенно вызывая коррозию измерительного элемента.Для применения в процессах, где обычные датчики давления выходят из строя из-за коррозии сенсора, идеально подходят промышленные датчики давления KLAY-INSTRUMENTS. У преобразователей давления KLAY связь сенсора с атмосферой осуществляется через специальную «дышащую» мембрану из материала Gore-Tex, которая препятствует проникновению влаги внутрь датчика. Кроме того, контакты сенсора всех датчиков KLAY по умолчанию залиты специальным синтетическим компаундом для дополнительной защиты датчика от коррозии.

Тип выходного сигнала датчика давления

Помимо аналогового выходного сигнала, интеллектуальные датчики давления также бывают с цифровым выходным сигналом. Это датчики с выходом по протоколу Profibus PA, который использует в своих

устройствах компания SIEMENS.

Требуемая точность измерений

При расчете погрешности измерений датчиков давления, необходимо учитывать, что помимо основной погрешности существует дополнительная погрешность.

Основная погрешность – значение погрешности датчика давления относительно диапазона измерений, заявленная заводом изготовителем для нормальных условий эксплуатации. Как правило, под нормальными условиями эксплуатации понимают следующие условия:

- Температура окружающей и рабочей среды – 20 °C;

- Давление рабочей среды – в пределах диапазона измерений датчика;

- Нормальное атмосферное давление;

- Отстуствие турбулентности потока или других явлений, в месте установки датчика, способных повлиять на показания.

Дополнительная погрешность — значение погрешности, вызванное отклонением условий эксплуатации от нормальных, ввиду особенностей данного конкретного применения. Одной из основных составляющих дополнительной погрешности является температурная погрешность, которая указывается в технической документации к датчикам давления и может быть рассчитана для конкретного значения температуры рабочей среды. Также дополнительную погрешность может вызывать турбулентность потока измеряемой среды, изменение плотности среды при гидростатическом измерении уровня, динамические нагрузки на оборудование во время перемещения в пространстве (судна, транспорт и т. д.) и другие возможные факторы.При расчете погрешности измерительной системы в целом нужно также учитывать класс точности измерительного прибора — индикатора.

В качестве примера, рассчитаем полную погрешность измерений для следующей системы

- Датчик давления KLAY-Instruments 8000-SAN-F-M(25) установлен на трубопроводе с продуктом;

- Максимальная температура продукта – 60 °C;

- Турбулентность потока и другие факторы на точность не влияют.

- По паспортным данным, находим, что основная погрешность датчика 8000-SAN-F-(M25) составляет 0,2 %

- Температурная погрешность по паспорту равна 0,015 %/°C, таким образом температурная ошибка при 60 °C равна 0,015 %/°C × (60 °C – 20 °C) = 0,6 %

- 0,2% + 0,6% + 0,25% = 1,05% – полная относительная погрешность;

- 1,05% × 4 бар = 0,042 бар – абсолютная погрешность измерений данной системы.