- Разрешающая способность датчиков

- Погрешность

- Погрешность показаний

- Погрешность по всей шкале

- Погрешность шкалы в цифрах

- Вычисление погрешности измерения

- Цифры

- Диапазон выходных значений

- Точность датчиков

- Неточность измерения

- Погрешность и точность

- Гистограмма

- Используйте правильные термины

- Суммарная погрешность

- Увеличение погрешности при использовании пробника 1

- Измерения с шунтирующим резистором

- Характеристики датчиков.

- Распределение Гаусса

- Повышение точности

- Погрешности измерения датчиков КИП. Классы точности

Разрешающая способность датчиков

Разрешающая способность это величина, характеризующая минимальное колебание внешнего возбуждения, которое способен уловить датчик. В практических измерениях происходит непрерывное колебание измеряемой величины, в пределах диапазона измерений, что в конечном итоге приведет к шероховатости выходного сигнала датчика. На них всякий раз будет наблюдаться ступенчатость.

Очень хорошо это заметно в инфракрасных, потенциометрических датчиках и прочих устройствах, входные сигналы в которых меняются только строго при изменении внешних воздействий. Например, датчик контроля движения объекта в замкнутом помещении. Величина изменения сигнала на входе, которая приводит к появлению ступеньки на выходе датчика и есть его разрешающая способность. Например, для датчика движения в ограниченном пространстве можно дать следующую характеристику разрешающей способности. Разрешающая способность это возможность обнаружения движения объекта на расстоянии в 6 метров при его смещении на 25 сантиметров.

Для проволочного потенциометрического детектора, который применяется при измерении углов, разрешающая способность это угол, минимальное значение которого, скажем, 0,3 градуса. В некоторых случаях разрешающая способность может определяться в процентах от максимального значения входного импульса (полной шкалы FS). У датчиков с цифровым выходным сигналом, разрешающая способность может задаваться числом бит данных.

Следует обратить внимание, что размер ступеньки может колебаться в диапазоне измеряемых величин, в связи с этим, разрешающая способность определяется или как средняя величина, или как наихудшая. В этом случае имеется возможность получить как полный диапазон входных импульсов, так и определить значение младшего значащего разряда.

В случае, когда на выходном сигнале не определяются ступеньки, о датчике говорят, что у него бесконечно большое разрешение. Такое определение является ошибочным. Некоторым датчикам требуется указание специальных характеристик входных сигналов. Для устройств освещенности, например, такой характеристикой называется чувствительность в оптическом диапазоне. А в свою очередь, диапазон, в котором датчик нечувствителен, есть мертвая зона. Т.е. выходной сигнал остается постоянным или равным нулю.

Погрешность

Погрешность является индикатором корректности измерения. Из-за того, что в одном измерении точность оказывает влияние на погрешность, то учитывается среднее серии измерений.

Погрешность измерительного прибора обычно задается двумя значениями: погрешностью показания и погрешностью по всей шкале. Эти две характеристики вместе определяют общую погрешность измерения. Эти значения погрешности измерения указываются в процентах или в ppm (parts per million, частей на миллион) относительно действуюшего национального стандарта. 1% соответствует 10000 ppm.

Погрешность приводится для указанных температурных диапазонов и для определенного периода времени после калибровки. Обратите внимание, что в разных диапазонах, возможны, и различные погрешности.

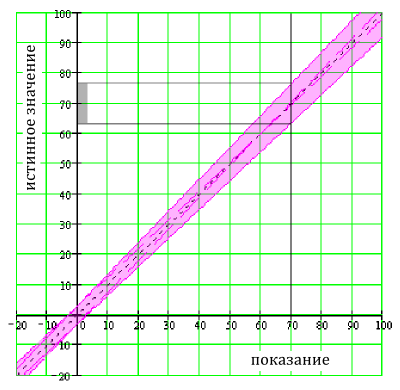

Погрешность показаний

Указание процентного отклонения без дополнительной спецификации также относится к показанию. Допустимые отклонения делителей напряжения, точность усиления и абсолютные отклонения при считывании и оцифровке являются причинами этой погрешности.

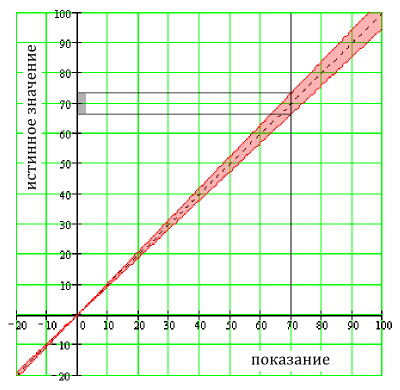

Неточность показаний в 5% для значения 70 В

Вольтметр, который показывает 70.00 В и имеет спецификацию «± 5% от показаний», будет обладать погрешностью в ±3.5 В (5% от 70 В). Фактическое напряжение будет лежать между 66.5 и 73.5 вольтами.

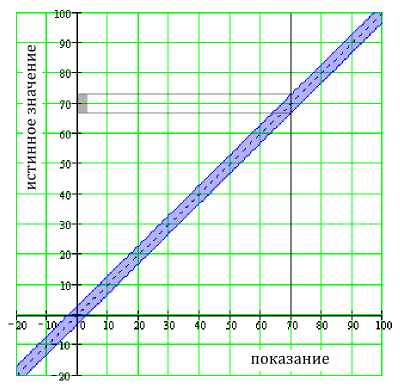

Погрешность по всей шкале

Этот тип погрешности обусловлен ошибками смещения и ошибками линейности усилителей. Для приборов, которые оцифровывают сигналы, присутствует нелинейность преобразования и погрешности АЦП. Эта характеристика относится ко всему используемому диапазону измерений.

Вольтметр может иметь характеристику «3% шкалы». Если во время измерения выбран диапазон 100 В (равный полной шкале), то погрешность составляет 3% от 100 В = 3 В независимо от измеренного напряжения. Если показание в этом диапазоне 70 В, то реальное напряжение лежит между 67 и 73 вольтами.

Погрешность 3% шкалы в диапазоне 100 В

Из приведенного выше рисунка ясно, что этот тип допустимых отклонений не зависит от показаний. При показании 0 В реальное напряжение лежит между -3 и 3 вольтами.

Погрешность шкалы в цифрах

Часто для цифровых мультиметров приводится погрешность шкалы в разрядах вместо процентного значения.

У цифрового мультиметра с 3½ разрядным дисплеем (диапазон от -1999 до 1999), в спецификации может быть указано «+ 2 цифры». Это означает, что погрешность показания 2 единицы. Например: если выбирается диапазон 20 вольт (± 19.99), то погрешность шкалы составляет ±0.02 В. На дисплее отображается значение 10.00, а фактическое значение будет между 9.98 и 10.02 вольтами.

Вычисление погрешности измерения

Спецификации допустимых отклонений показания и шкалы вместе определяют полную погрешность измерения прибора. Ниже при расчете используются те же значения, что и в приведенных выше примерах:

Точность: ±5% показания (3% шкалы)

Полная погрешность измерения вычисляется следующим образом:

В этом случае, полная погрешность ±6.5В. Истинное значение лежит между 63.5 и 76.5 вольтами. На рисунке ниже это показано графически.

Полная неточность для неточностей показания 5% и 3% шкалы для диапазона 100 В и показания 70 В

Процентная погрешность — это отношение погрешности к показанию. Для нашего случая:

Цифры

Цифровые мультиметры могут иметь спецификацию «± 2.0% показания, + 4 цифры». Это означает, что 4 цифры должны быть добавлены к 2% погрешности показания. В качестве примера снова рассмотрим 3½ разрядный цифровой индикатор. Он показывает 5.00 В для выбранного диапазона 20 В. 2% показания будет означать погрешность в 0,1 В. Добавьте к этому численную погрешность (= 0,04 В). Общая погрешность, следовательно, 0,14 В. Истинное значение должно быть в диапазоне между 4.86 и 5,14 вольтами.

Диапазон выходных значений

Диапазон выходных значений (FSO) – алгебраическая разность между электрическими выходными сигналами, измеренными при максимальном и минимальном внешнем воздействии. В эту величину должны входить все возможные отклонения от идеальной передаточной функции.

Точность – очень важная характеристика любого датчика. Правда, когда говорят о точности датчика, чаще всего подразумевают его неточность или погрешность измерений. Под погрешностью измерений, как правило, понимают величину максимального расхождения между показаниями реального и идеального датчиков. Считается, что измеренное значение соответствует реальному с определенной степенью достоверности.

Погрешность датчика можно также представить в виде разности между значением, вычисленным по выходному сигналу датчика, и реальным значением поданного входного сигнала. Например, рассмотрим линейный датчик перемещений. В идеальном случае, если его чувствительность b равна 1 мВ/мм, при смещении объекта на 1 мм напряжение на выходе должно измениться на 1 мВ. Однако на практике при перемещении объекта на расстояние S = 10 мм выходное напряжение изменилось на 10,5 мВ, Т.е. S = 10,5 мВ. Преобразовав это значение при помощи инверсной передаточной функции, получим, что при таком напряжении перемещение объекта должно быть равным Sx = S/b = 10,5 мм, т.е. на 0,5 мм больше действительного. Вот эти 0,5 мм и являются погрешностью измерений. Следовательно, можно утверждать, что в пределах диапазона 10 мм абсолютная погрешность измерений данного датчика составляет 0,5 мм, а в относительных единицах она равна: (0,5 мм/10 мм)*100% = 5%. Если при отсутствии случайных ошибок каждый раз при повторении этого эксперимента будет наблюдаться погрешность, равная 0,5 мм, говорят, что датчик в диапазоне 10 мм имеет систематическую погрешность, равную 0,5 мм. Но, как правило, случайные ошибки всегда присутствуют, поэтому на практике систематическая погрешность чаще всего представляется в виде среднего значения из множества экспериментальных значений.

На рис. 2А показана идеальная или теоретическая передаточная функция. В реальной

жизни любой датчик обладает теми или иными недостатками. Толстой линией на рисунке выделена одна из реальных передаточных функций, которые не обязательно являются линейными и монотонными. Реальная функция почти никогда не совпадает с идеальной. Даже когда датчики изготавливаются в идентичных условиях, из-за разницы в материалах, в мастерстве работников, ошибок разработчиков, производственных допусков и т.п., их передаточные функции всегда будут различаться друг от друга. Однако все они не должны выходить за пределы определенной зоны, лежащей в границах предельно допустимых погрешностей, которые находятся от линии идеальной передаточной функции на расстоянии ±∆. Следовательно, разница между реальной и идеальной передаточной функцией δ всегда должна быть меньше или равна ∆. Для примера рассмотрим ситуацию, когда входной сигнал датчика равен х (рис. 2А). В идеальном случае при этом выходной сигнал должен быть равен Y, что соответствует точке z на передаточной функции. Вместо этого по реальной функции при значении х мы попадем в точку Z, и, следовательно, получим выходной сигнал, равный Y’, соответствующий точке z’. Ha идеальной передаточной функции, которой, в свою очередь, должен соответствовать входной сигнал х’. Поскольку х’ < х, погрешность измерений в данном случае будет равна – δ.

На точность датчиков влияют такие характеристики как: гистерезис, мертвая зона, параметры калибровки, повторяемость датчиков от партии к партии и воспроизводимость погрешностей, которые будут рассмотрены далее. Предельно допустимые погрешности обычно соответствуют самым худшим рабочим характеристикам датчиков. Из рис. 2Б видно, что при более корректном проведении калибровки (например, при проведении калибровки на большем количестве точек), калибровочная кривая проходит ближе к реальным передаточным функциям, что означает повышение точности измерений. На практике пределы допустимых погрешностей устанавливаются не вокруг идеальной передаточной функции, а относительно калибровочной кривой. Допустимые пределы становятся меньше, если они не включают в себя погрешности, связанные с различиями датчиков от партии к партии, а также когда они относятся только к одному специально откалиброванному датчику. Все это повышает точность измерений, однако значительно повышает стоимость, из-за чего во многих ситуациях эти методы не могут быть применены.

Погрешность датчиков может быть представлена в следующих видах:

1. Непосредственно в единицах измеряемой величины (∆),

2. В процентах от значения максимального входного сигнала,

З. В единицах выходного сигнала.

В современных датчиках точность часто характеризуется величиной статистической ошибки измерений, учитывающей влияние как систематических, так и случайных погрешностей, и независящих от ошибок, допущенных при определении передаточных функций.

Если производственные допуски на датчик и допуски на интерфейс (схемы преобразования сигналов) превышают требуемую точность системы, всегда необходимо проводить калибровку. Например, требуется измерить температуру с точностью ±0.5 °С датчиком, по справочным данным обладающим погрешностью ±1 °С. Это можно сделать только после проведения калибровки конкретного датчика, что необходимо для нахождения его индивидуальной передаточной функции, а также после проведения полной калибровки системы. В процессе проведения полной калибровки определяются коэффициенты, описывающие передаточную функцию всей системы в целом, включая датчик, интерфейсное устройство и АЦП. Математическое описание передаточной функции необходимо знать до начала проведения калибровки. В процессе калибровки необходимо определить коэффициенты передаточной функции, проводя калибровочные измерения в нескольких точках в зависимости от вида передаточной функции.

Для проведения калибровки датчиков важно иметь точные физические эталоны, позволяющие моделировать соответствующие внешние воздействия. Например, при калибровке контактного датчика температуры его необходимо помещать либо в резервуар с водой, либо в «сухой колодец», в которых есть возможность точно регулировать температуру. При калибровке инфракрасных датчиков требуется наличие черного тела, а для калибровки гигрометров – набор насыщенных растворов солей, используемых для поддержания постоянной относительной влажности в закрытом контейнере и т.д. Отсюда ясно видно, что точность последующих измерений напрямую связана с точностью проведения калибровки.

Гистерезис – это разность значений выходного сигнала для одного и того же входного сигнала, полученных при его возрастании и убывании (рис. 3). Например, пусть показания датчика перемещений при движении объекта слева направо отличаются на 20 мВ от его показаний при движении в той же самой точке справа налево. Если чувствительность датчика составляет 10 мВ/мм, ошибка гистерезиса будет равна 2 мм. Типичной причиной возникновения гистерезиса является трение и структурные изменения материалов.

Нелинейность определяется для датчиков, передаточную функцию которых возможно аппроксимировать прямой линией (уравнение (1)). Под нелинейностью понимается максимальное отклонение L реальной передаточной функции от аппроксимирующей прямой линии. Под термином «линейность» на самом деле понимается «нелинейность».

При проведении нескольких циклов калибровки выбирается худшее из полученных значений нелинейности. Нелинейность обычно выражается либо в процентах от максимального входного сигнала, либо в единицах измеряемых величин (например, в кПа или оС). В зависимости от способа проведения аппроксимирующей линии различают несколько типов линеаризации. Один из способов – проведение прямой через конечные точки передаточной функции (рис. 4А). Для этого сначала определяются выходные значения, соответствующие наибольшему и наименьшему внешним воздействиям, а потом через эти точки проводится прямая линия (линия 1). При такой линеаризации ошибка нелинейности минимальна в конечных точках и максимальна где-то в промежутке между ними.

Другой способ линеаризации основан на применении метода наименьших квадратов (линия 2 на рис. 4А). Для этого в широком диапазоне измеряемых величин (лучше в полном диапазоне) для ряда значений (n) внешних воздействий s измеряются выходные сигналы S. После чего, применяя формулу линейной регрессии, определяют значения коэффициентов а и b:

где Σ- это сумма n чисел.

Метод независимой линеаризации часто называется «методом наилучшей прямой» (рис. 4Б). Он заключается в нахождении линии, проходящей посередине между двумя параллельными прямыми, расположенными, как можно, ближе друг к другу и охватывающими все выходные значения реальной передаточной функции.

В зависимости от метода линеаризации аппроксимирующие линии будут иметь разные коэффициенты а и b. Следовательно, значения нелинейности, полученные разными способами, могут серьезно различаться друг от друга.

Каждый датчик имеет пределы рабочих характеристик. Даже если он считается линейным, при определенном уровне внешнего воздействия его выходной сигнал перестанет отвечать линейной зависимости. В этом случае говорят, что датчик вошел в зону нелинейности или в зону насыщения.

Воспроизводимость – это способность датчика при соблюдении одинаковых условий выдавать идентичные результаты. Причинами плохой воспроизводимости результатов часто являются: тепловой шум, поверхностные заряды, пластичность материалов и т.д.

Мертвая зона – это нечувствительность датчика в определенном диапазоне входных сигналов. В пределах этой зоны выходной сигнал остается постоянным (часто равным нулю).

Точность датчиков

Точность – основная характеристика любого датчика, определяющая погрешность его измерений.

Погрешность измерений – величина максимального расхождения между показаниями реального и идеального датчиков.

Абсолютная погрешность: разность между значением, вычисленным по выходному сигналу датчика (или полученным высокоточным измерителем) и реальным значением поданного входного сигнала.

Относительная погрешность: отношение абсолютной погрешности к измеренной величине. Часто указывается в %.

Систематическая погрешность: погрешность при отсутствии случайной погрешности. Поскольку случайная погрешность всегда существует и устраняется усреднением результатов множества измерений, то на практике систематическая погрешность является средним значением множества экспериментальных значений.

- гистерезис,

- мертвая зона,

- параметры калибровки,

- повторяемость датчиков от партии к партии,

- воспроизводимость погрешностей.

Предельно допустимые погрешности обычно соответствуют самым худшим рабочим характеристикам датчиков. Из рис.Б (3.2 Диапазон измеряемых и выходных значений) видно, что при более корректном проведении калибровки (например, при проведении калибровки на большем количестве точек), калибровочная кривая проходит ближе к реальным передаточным функциям, что означает повышение точности измерений. На практике пределы допустимых погрешностей устанавливаются не вокруг идеальной передаточной функции, а относительно калибровочной кривой. Допустимые пределы становятся меньше, если они не включают в себя погрешности, связанные с различиями датчиков от партии к партии, а также когда они относятся только к одному специально откалиброванному датчику. Все это повышает точность измерений, однако значительно повышает стоимость, из-за чего во многих ситуациях эти методы не могут быть применены.

Погрешность датчиков представляют:

- непосредственно в единицах измеряемой величины (?),

- в процентах от значения максимального входного сигнала,

- в единицах выходного сигнала.

Например, погрешность пьезорезистивного датчика давления с диапазоном входных сигналов 100 кПа и диапазоном выходных сигналов 10 Ом можно определить как: ±0.5%, ±500 Па или ±0.05 Ом.

Статистическая ошибка измерений – современная характеристика точности датчиков учитывает влияние как систематических, так и случайных погрешностей, и не зависит от ошибок, допущенных при определении передаточных функций.

Поиск по сайту:

Неточность измерения

Неточности измерения могут быть разделены на систематические и случайные измерительные ошибки. Систематические ошибки вызваны отклонениями при усилении и настройкой «нуля» измерительного оборудования. Случайные ошибки вызваны шумом и индуцированными напряжениями и/или токами.

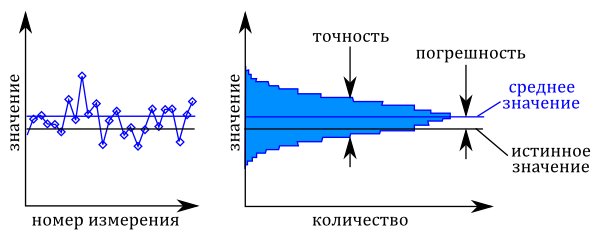

Погрешность и точность

Часто понятия погрешность и точность рассматриваются как синонимы. Однако, эти термины имеют совершенно различные значения. Погрешность показывает, насколько близко измеренное значение к его реальной величине, то есть отклонение между измеренным и фактическим значением. Точность относится к случайному разбросу измеряемых величин.

Когда мы проводим некоторое число измерений до момента стабилизации напряжения или же какого-то другого параметра, то в измеренных значениях будет наблюдаться некоторая вариация. Это вызвано тепловым шумом в измерительной цепи измерительного оборудования и измерительной установки. Ниже, на левом графике показаны эти изменения.

Определения неопределенностей. Слева — серия измерений. Справа — значения в виде гистограммы.

Гистограмма

Измеренные значения могут быть изображены в виде гистограммы, как показано справа на рисунке. Гистограмма показывает, как часто наблюдается измеренное значение. Самая высокая точка на гистограмме, это чаще всего наблюдаемое измеренное значение, в случае симметричного распределения равно среднему значению (изображено синей линии на обоих графиках). Черная линия представляет истинное значение параметра. Разница между средним измеренной величины и истинным значением и является погрешностью. Ширина гистограммы показывает разброс отдельных измерений. Этот разброс измерений называется точностью.

Используйте правильные термины

Погрешность и точность, таким образом, имеют различные значения. Поэтому вполне возможно, что измерение является очень точным, но имеющим погрешность. Или наоборот, с малой погрешностью, но не точное. В общем, измерение считается достоверным, если оно точное, и с малой погрешностью.

Суммарная погрешность

Зачастую в расчет принимается только погрешность измерительного прибора. Но также, дополнительно следует принимать во внимание погрешности измерительных инструментов, в том случае, если они используются. Вот несколько примеров:

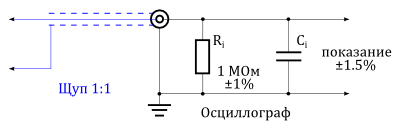

Увеличение погрешности при использовании пробника 1

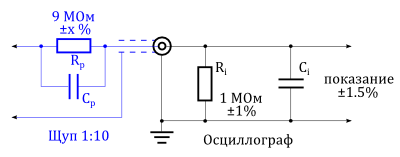

Если в процессе измерений используется щуп 1:10, то необходимо учитывать не только измерительную погрешность прибора. На погрешность также влияет входной импеданс используемого прибора и сопротивление щупа, которые вместе составляют делитель напряжения.

Подключенный к осциллографу щуп 1:1

На рисунке выше схематически показан осциллограф с подключенным к нему пробником 1:1. Если мы рассмотрим этот пробник как идеальный (нет сопротивления соединения), то приложенное напряжение передается прямо на вход осциллографа. Погрешность измерения теперь определяется только допустимыми отклонениями аттенюатора, усилителя и цепями, принимающими участие в дальнейшей обработке сигнала и задается производителем прибора. (На погрешность также влияет сопротивление соединения, которое формирует внутреннее сопротивление

. Оно включается в заданные допустимые отклонения).

На рисунке ниже показан тот же самый осциллограф, но теперь ко входу подключен щуп 1:10. Этот пробник имеет внутреннее сопротивление соединенияи вместе со входным сопротивлением осциллографа

образует делитель напряжения. Допустимое отклонение резисторов в делителе напряжения является причиной его собственной погрешности.

Пробник 1:10, подключенный к осциллографу, вносит дополнительную погрешность

Допустимое отклонение входного сопротивления осциллографа может быть найдено в его спецификации. Допустимое отклонение сопротивления соединения щупа

не всегда дано. Тем не менее, погрешность системы заявляется производителем определенного осциллографического пробника для конкретного типа осциллографа. Если щуп используется с другим типом осциллографа, нежели рекомендуемый, то измерительная погрешность становится неопределенной. Этого нужно всегда стараться избегать.

Предположим, что осциллограф имеет допустимое отклонение 1.5% и используется щуп 1:10 с погрешностью в системе 2.5%. Эти две характеристики можно перемножить для получения полной погрешности показания прибора:

Здесь — полная погрешность измерительной системы, — погрешность показания прибора,

— погрешность щупа, подключенного к осциллографу, подходящего типа.

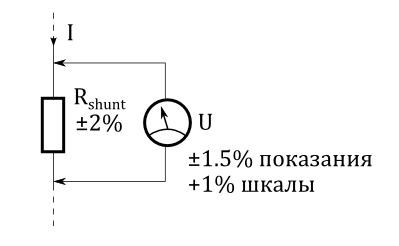

Измерения с шунтирующим резистором

Часто при измерениях токов используют внешний шунтирующий резистор. Шунт имеет некоторое допустимое отклонение, которое влияет на измерение.

Увеличение погрешности при использовании шунтирующего резистора

Заданное допустимое отклонение шунтирующего резистора влияет на погрешность показания. Для нахождения полной погрешности, допустимое отклонение шунта и погрешность показаний измерительного прибора перемножаются:

В этом примере, полная погрешность показания равна 3.53%.

Сопротивление шунта зависит от температуры. Значение сопротивления определяется для данной температуры. Температурную зависимость часто выражают в

Для примера вычислим значение сопротивления для температуры окружающей среды. Шунт имеет характеристики:Ом(соответственнои) и температурную зависимость

Ток, протекающий через шунт является причиной рассеяния энергии на шунте, что приводит к росту температуры и, следовательно, к изменению значения сопротивления. Изменение значения сопротивления при протекании тока зависит от нескольких факторов. Для проведения очень точного измерения, необходимо откалибровать шунт на дрейф сопротивления и условия окружающей среды при которых проводятся измерения.

Характеристики датчиков.

Датчик должен воспроизводить физическую величину максимально быстро и точно. Хотя чаще всего датчик выбирают исходя из надежности и удобства обслуживания, его точность, стабильность и повторяемость результатов остаются важнейшими факторами. Основой работы управляющего компьютера является входная информация, поэтому точные и надежные измерения — это необходимое условие качества управления.

Большая часть характеристик датчика, которые приводятся в техническом описании, — статические параметры. Эти параметры не показывают, насколько быстро и точно датчик может измерить сигнал, изменяющийся с большой скоростью. Свойства, отражающие работу датчика в условиях изменяющихся входных воздействий, называются динамическими характеристиками. Они существенно влияют на работу системы управления. Идеальный датчик мгновенно реагирует на изменение измеряемой физической величины. На практике любому датчику необходимо некоторое время на отработку нового входного сигнала. Очевидно, что для адекватного отображения реальных изменений наблюдаемой величины время реакции датчика должно быть как можно меньше. Это тот же самый принцип, который применяется ко всей системе управления (компьютеру) процессом реального времени в целом: временные характеристики физического процесса определяют быстродействие системы (производительность компьютера). Однако чаще требуется компромисс между скоростью реакции датчика и его чувствительностью к шуму.

Рассматривая датчики используемые СаиУ необходимо знать характеристики определяющие особенности их работы, при этом различают статические и динамические характеристики, кроме них для датчиков характерны такие параметры, как:

– точность;

– разрешение;

– погрешность (ошибка) измерения.

Точность датчика определяет разницу между измеренной и действительной величиной; она может быть отнесена к датчику в целом или к конкретному его показанию. Точность датчика зависит не только от его аппаратной части, но и от остальных элементов измерительного комплекса.

Разрешение -это наименьшее отклонение измеряемой величины, которое может быть зафиксировано и отражено датчиком. Разрешение намного чаще, чем точность, указывается в технических описаниях.

Погрешность (ошибка) измерения определяется как разница между измеренной и действительной величинами.

Ошибки измерения можно классифицировать и, соответственно, моделировать как детерминированные (или систематические) и случайные (или стохастические). Детерминированные ошибки связаны с неисправностью датчика, нарушением условий его применения или процедуры измерений. Эти ошибки повторяются при каждом измерении. Типичная систематическая ошибка — это смещение показаний или сдвиг. В принципе, систематические ошибки устраняются при поверках. Случайные ошибки имеют самое разное происхождение. В большинстве случаев — это влияние окружающей среды (температуры, влажности, электрических наводок и т. п.). Если причины случайных ошибок известны, то эти ошибки можно компенсировать. Часто влияние возмущений характеризуют количественно такими параметрами, как средняя ошибка, среднеквадратичная ошибка или стандартное отклонениеи разброс либо погрешность.

Динамические характеристики датчиков

Динамические свойства датчика характеризуются целым рядом параметров, которые, однако, довольно редко приводятся в технических описаниях производителей. Динамическую характеристику датчика можно экспериментально получить как реакцию на скачок измеряемой входной величины (рис.2.5).

Параметры, описывающие реакцию датчика, дают представление о его скорости (например, время нарастания, запаздывание, время достижения первого максимума), инерционных свойствах (относительное перерегулирование, время установления) и точности (смещение).

В принципе следует стремиться к минимизации следующих параметров.

· Время прохождения зоны нечувствительности— время между началом изменения физической величины и моментом реакции датчика, т. е. моментом начала изменения выходного сигнала.

· Запаздывание— время, через которое показания датчика первый раз достигают 50 % установившегося значения. В литературе встречаются и другие определения запаздывания.

· Время нарастания— время, за которое выходной сигнал увеличивается от 10 до 90 % установившегося значения. Другое определение времени нарастания — величина, обратная наклону кривой реакции датчика на скачок измеряемой величины в момент достижения 50 % от установившегося значения, умноженная на установившееся значение. Иногда используются другие определения. Малое время нарастания всегда указывает на быструю реакцию.

· Время достижения первого максимума— время достижения первого максимума выходного сигнала (перерегулирования).

· Время переходного процесса, время установления— время, начиная с которого отклонение выхода датчика от установившегося значения становится меньше заданной величины (например, ± 5 %).

· Относительное перерегулирование — разность между максимальным и установившимся значениями, отнесенная к установившемуся значению (в процентах).

· Статическая ошибка — отклонение выходной величины датчика от истинного значения или смещение. Может быть устранена калибровкой датчика.

В реальных условиях некоторые требования к датчикам всегда противоречат друг другу, поэтому все параметры нельзя минимизировать одновременно.

Статические характеристики датчиков

Статические характеристики датчика показывают, насколько корректно выход датчика отражает измеряемую величину спустя некоторое время после ее изменения, когда выходной сигнал установился на новое значение. Важными статическими параметрами являются: чувствительность, разрешающая способность или разрешение, линейность, дрейф нуля и полный дрейф, рабочий диапазон, повторяемость и воспроизводимость результата.

• Чувствительностьдатчика определяется как отношение величины выходного сигнала к единичной входной величине (для тонких измерительных технологий определение чувствительности может быть более сложным).

•Разрешение — это наименьшее изменение измеряемой величины, которое может быть зафиксировано и точно показано датчиком.

•Линейностьне описывается аналитически, а определяется исходя из градуировочной кривой датчика. Статическая градуировочная кривая показывает зависимость выходного сигнала от входного при стационарных условиях. Близость этой кривой к прямой линии и определяет степень линейности. Максимальное отклонение от линейной зависимости выражается в процентах.

•Статическое усилениеили усиление по постоянному току— это коэффициент усиления датчика на очень низких частотах. Большой коэффициент усиления соответствует высокой чувствительности измерительного устройства.

•Дрейфопределяется как отклонение показаний датчика, когда измеряемая величина остается постоянной в течение длительного времени. Величина дрейфа

может определяться при нулевом, максимальном или некотором промежуточном значении входного сигнала. При проверке дрейфа нуля измеряемая величина поддерживается на нулевом уровне или уровне, который соответствует нулевому выходному сигналу, а проверка дрейфа на максимуме выполняется при значении измеряемой величины, соответствующем верхнему пределу рабочего диапазона ” датчика. Дрейф датчика вызывается нестабильностью усилителя, изменением окружающих условий (например, температуры, давления, влажности или уровня вибраций), параметров электроснабжения или самого датчика (старение, выработка ресурса, нелинейность и т. д.).

• Рабочий диапазондатчика определяется допустимыми верхним и нижним пределами значения входной величины или уровня выходного сигнала.

• Повторяемостьхарактеризуется как отклонение между несколькими последовательными измерениями при заданном значении измеряемой величины в одинаковых условиях, в частности приближение к заданному значению должно происходить всегда и либо как нарастание, либо как убывание. Измерения должны быть выполнены за такой промежуток времени, чтобы не проявлялось влияние дрейфа. Повторяемость обычно выражается в процентах от рабочего диапазона.

• Воспроизводимостьаналогична повторяемости, но требует большего интервала между измерениями. Между проверками на воспроизводимость датчик должен использоваться по назначению и, более того, может быть подвергнут калибровке. Воспроизводимость задается в виде процентов от рабочего диапазона, отнесенных к единице времени (например, месяцу).

— погрешность (ошибка) измерения.

Разрешение —это наименьшее отклонение измеряемой величины, которое может быть зафиксировано и отражено датчиком. Разрешение намного чаще, чем точность, указывается в технических описаниях.

· Время прохождения зоны нечувствительности— время между началом изменения физической величины и моментом реакции датчика, т. е. моментом начала изменения выходного сигнала.

· Запаздывание— время, через которое показания датчика первый раз достигают 50 % установившегося значения. В литературе встречаются и другие определения запаздывания.

· Время нарастания— время, за которое выходной сигнал увеличивается от 10 до 90 % установившегося значения. Другое определение времени нарастания — величина, обратная наклону кривой реакции датчика на скачок измеряемой величины в момент достижения 50 % от установившегося значения, умноженная на установившееся значение. Иногда используются другие определения. Малое время нарастания всегда указывает на быструю реакцию.

· Время достижения первого максимума— время достижения первого максимума выходного сигнала (перерегулирования).

· Время переходного процесса, время установления— время, начиная с которого отклонение выхода датчика от установившегося значения становится меньше заданной величины (например, ± 5 %).

· Относительное перерегулирование — разность между максимальным и установившимся значениями, отнесенная к установившемуся значению (в процентах).

· Статическая ошибка — отклонение выходной величины датчика от истинного значения или смещение. Может быть устранена калибровкой датчика.

может определяться при нулевом, максимальном или некотором промежуточном значении входного сигнала. При проверке дрейфа нуля измеряемая величина поддерживается на нулевом уровне или уровне, который соответствует нулевому выходному сигналу, а проверка дрейфа на максимуме выполняется при значении измеряемой величины, соответствующем верхнему пределу рабочего диапазона » датчика. Дрейф датчика вызывается нестабильностью усилителя, изменением окружающих условий (например, температуры, давления, влажности или уровня вибраций), параметров электроснабжения или самого датчика (старение, выработка ресурса, нелинейность и т. д.).

Термин точность используется для выражения случайности измерительной ошибки. Случайная природа отклонений измеряемых значений в большинстве случае имеет тепловую природу. Из-за случайной природы этого шума не возможно получить абсолютную ошибку. Точность дается только вероятностью того, что измеряемая величина лежит в некоторых пределах.

Распределение Гаусса

Тепловой шум имеет гауссово, или, как еще говорят, нормальное распределение. Оно описывается следующим выражением:

Здесь — среднее значение,показывает дисперсию и соответствует RMS-значению шумового сигнала. Функция дает кривую распределения вероятностей, как показано на рисунке ниже, где среднее значениеи эффективная амплитуда шума

Распределение вероятностей с

В таблице указаны шансы получения значений в заданных пределах.

Как видно, вероятность того, что измеренное значение лежит в диапазоне ±равна

Повышение точности

Точность может быть улучшена передискретизацией (изменением частоты дискретизации) или фильтрацией. Отдельные измерения усредняются, поэтому шум значительно снижается. Также снижается разброс измеренных значений. Используя передискретизацию или фильтрацию необходимо учитывать, что это может привести к снижению пропускной способности.

Погрешности измерения датчиков КИП. Классы точности

Основной качественной характеристикой любого датчика КИП является погрешность измерения контролируемого параметра. Погрешность измерения прибора это величина расхождения между тем, что показал (измерил) датчик КИП и тем, что есть на самом деле. Погрешность измерения для каждого конкретного типа датчика указывается в сопроводительной документации (паспорт, инструкция по эксплуатации, методика поверки), которая поставляется вместе с данным датчиком.

По форме представления погрешности делятся на абсолютную, относительную и приведенную погрешности.

Абсолютная погрешность – это разница между измеренной датчиком величиной Хизм и действительным значением Хд этой величины.

Действительное значение Хд измеряемой величины это найденное экспериментально значение измеряемой величины максимально близкое к ее истинному значению. Говоря простым языком действительное значение Хд это значение, измеренное эталонным прибором, или сгенерированное калибратором или задатчиком высокого класса точности. Абсолютная погрешность выражается в тех же единицах измерения, что и измеряемая величина (например, в м3/ч, мА, МПа и т.п.). Так как измеренная величина может оказаться как больше, так и меньше ее действительного значения, то погрешность измерения может быть как со знаком плюс (показания прибора завышены), так и со знаком минус (прибор занижает).

Относительная погрешность – это отношение абсолютной погрешности измерения Δ к действительному значению Хд измеряемой величины.

Относительная погрешность выражается в процентах, либо является безразмерной величиной, а также может принимать как положительные, так и отрицательные значения.

Приведенная погрешность – это отношение абсолютной погрешности измерения Δ к нормирующему значению Хn, постоянному во всем диапазоне измерения или его части.

Нормирующее значение Хn зависит от типа шкалы датчика КИП:

- Если шкала датчика односторонняя и нижний предел измерения равен нулю (например, шкала датчика от 0 до 150 м3/ч), то Хn принимается равным верхнему пределу измерения (в нашем случае Хn = 150 м3/ч).

- Если шкала датчика односторонняя, но нижний предел измерения не равен нулю (например, шкала датчика от 30 до 150 м3/ч), то Хn принимается равным разности верхнего и нижнего пределов измерения (в нашем случае Хn = 150-30 = 120 м3/ч).

- Если шкала датчика двухсторонняя (например, от -50 до +150 ˚С), то Хn равно ширине диапазона измерения датчика (в нашем случае Хn = 50+150 = 200 ˚С).

Приведенная погрешность выражается в процентах, либо является безразмерной величиной, а также может принимать как положительные, так и отрицательные значения.

Довольно часто в описании на тот или иной датчик указывается не только диапазон измерения, например, от 0 до 50 мг/м3, но и диапазон показаний, например, от 0 до 100 мг/м3. Приведенная погрешность в этом случае нормируется к концу диапазона измерения, то есть к 50 мг/м3, а в диапазоне показаний от 50 до 100 мг/м3 погрешность измерения датчика не определена вовсе – фактически датчик может показать все что угодно и иметь любую погрешность измерения. Диапазон измерения датчика может быть разбит на несколько измерительных поддиапазонов, для каждого из которых может быть определена своя погрешность как по величине, так и по форме представления. При этом при поверке таких датчиков для каждого поддиапазона могут применяться свои образцовые средства измерения, перечень которых указан в методике поверки на данный прибор.

У некоторых приборов в паспортах вместо погрешности измерения указывают класс точности. К таким приборам относятся механические манометры, показывающие биметаллические термометры, термостаты, указатели расхода, стрелочные амперметры и вольтметры для щитового монтажа и т.п. Класс точности – это обобщенная характеристика средств измерений, определяемая пределами допускаемых основных и дополнительных погрешностей, а также рядом других свойств, влияющих на точность осуществляемых с их помощью измерений. При этом класс точности не является непосредственной характеристикой точности измерений, выполняемых этим прибором, он лишь указывает на возможную инструментальную составляющую погрешности измерения. Класс точности прибора наноситься на его шкалу или корпус по ГОСТ 8.401-80.

При присвоении прибору класса точности он выбирается из ряда 1·10 n ; 1,5·10 n ; (1,6·10 n ); 2·10 n ; 2,5·10 n ; (3·10 n ); 4·10 n ; 5·10 n ; 6·10 n ; (где n =1, 0, -1, -2, и т. д.). Значения классов точности, указанные в скобках, не устанавливают для вновь разрабатываемых средств измерений.

Определение погрешности измерения датчиков выполняют, например, при их периодической поверке и калибровке. С помощью различных задатчиков и калибраторов с высокой точностью генерируют определенные значения той или иной физической величины и сличают показания поверяемого датчика с показаниями образцового средства измерения, на которое подается то же самое значение физической величины. Причем погрешность измерения датчика контролируется как при прямом ходе (увеличение измеряемой физической величины от минимума до максимума шкалы), так и при обратном ходе (уменьшение измеряемой величины от максимума до минимума шкалы). Это связано с тем, что из-за упругих свойств чувствительного элемента датчика (мембрана датчика давления), различной интенсивности протекания химических реакций (электрохимический сенсор), тепловой инерции и т.п. показания датчика будут различны в зависимости от того, как меняется воздействующая на датчик физическая величина: уменьшается или увеличивается.

Во-первых, необходимо вычислить каким должен быть выходной ток датчика Iвых.т при давлении Рт = 125 mbar.

Iвых.т = Iш.вых.мин + ((Iш.вых.макс – Iш.вых.мин)/(Рш.макс – Рш.мин))*Рт

где Iвых.т – выходной ток датчика при заданном давлении 125 mbar, мА.

Рш.макс – максимум шкалы датчика давления, mbar. Рш.макс = 250 mbar.

Рш.мин – минимум шкалы датчика давления, mbar. Рш.мин = 0 mbar.

Рт – поданное с калибратора на датчик давление, mbar. Рт = 125 mbar.

Подставив известные значения получим:

То есть при поданном на датчик давлении равном 125 mbar на его токовом выходе должно быть 12 мА. Считаем, в каких пределах может изменяться расчетное значение выходного тока, учитывая, что основная относительная погрешность измерения равна ± 5%.

То есть при поданном на датчик давлении равном 125 mbar на его токовом выходе выходной сигнал должен быть в пределах от 11,40 до 12,60 мА. По условию задачи мы имеем выходной сигнал 12,62 мА, значит наш датчик не уложился в определенную производителем погрешность измерения и требует настройки.

Основная относительная погрешность измерения нашего датчика равна:

Поверка и калибровка приборов КИП должна выполнятся при нормальных условиях окружающей среды по атмосферному давлению, влажности и температуре и при номинальном напряжении питания датчика, так как более высокие или низкие температура и напряжение питания могут привезти к появлению дополнительной погрешности измерения. Условия проведения поверки указываются в методике поверки. Приборы, погрешность измерения которых не уложилась в установленные методикой поверки рамки либо заново регулируют и настраивают, после чего они повторно проходят поверку, либо, если настройка не принесла результатов, например, из-за старения или чрезмерной деформации сенсора, ремонтируются. Если ремонт невозможен то приборы бракуются и выводятся из эксплуатации.

Если все же приборы удалось отремонтировать то они подвергаются уже не периодической, а первичной поверке с выполнением всех изложенных в методике поверки пунктов для данного вида поверки. В некоторых случаях прибор специально подвергают незначительному ремонту (с отметкой в паспорте) так как по методике поверки выполнить первичную поверку оказывается существенно легче и дешевле чем периодическую, из-за различий в наборе образцовых средств измерения, которые используются при периодической и первичной поверках.

Для закрепления и проверки полученных знаний рекомендую выполнить тестовое задание.