Манометры на основе мембран, мембранных коробок, сильфонов

В манометрических приборах, предназначенных для измерения малых значений давления, в большинстве случаев используют мембраны, мембранные коробки или сильфоны. Соответственно эти приборы могут называться мембранными или сильфонными манометрами.

Согласно /16/ мембранный манометр – это деформационный манометр, в котором чувствительным элементом является мембрана или мембранная коробка.

Соответственно сильфонный манометр – это также деформационный манометр, но в котором чувствительным элементом является сильфон.

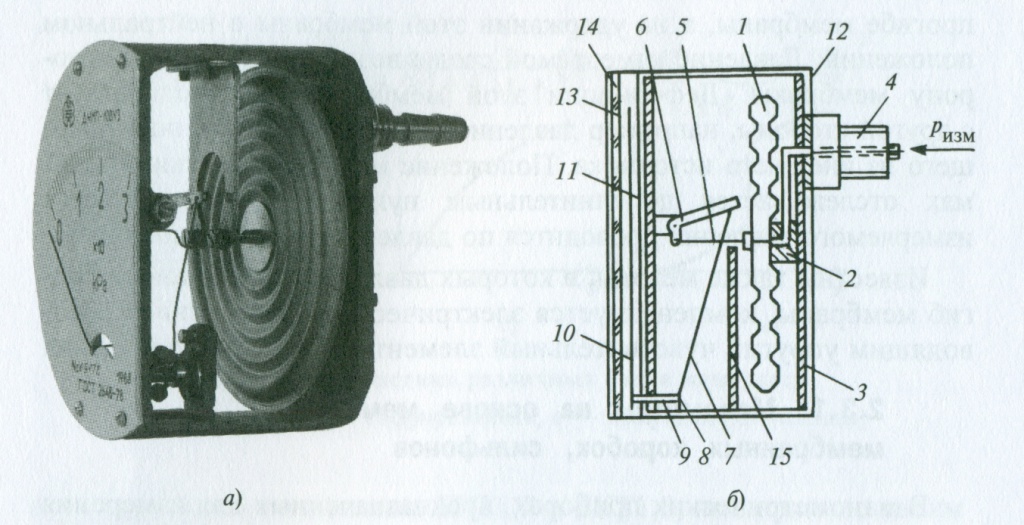

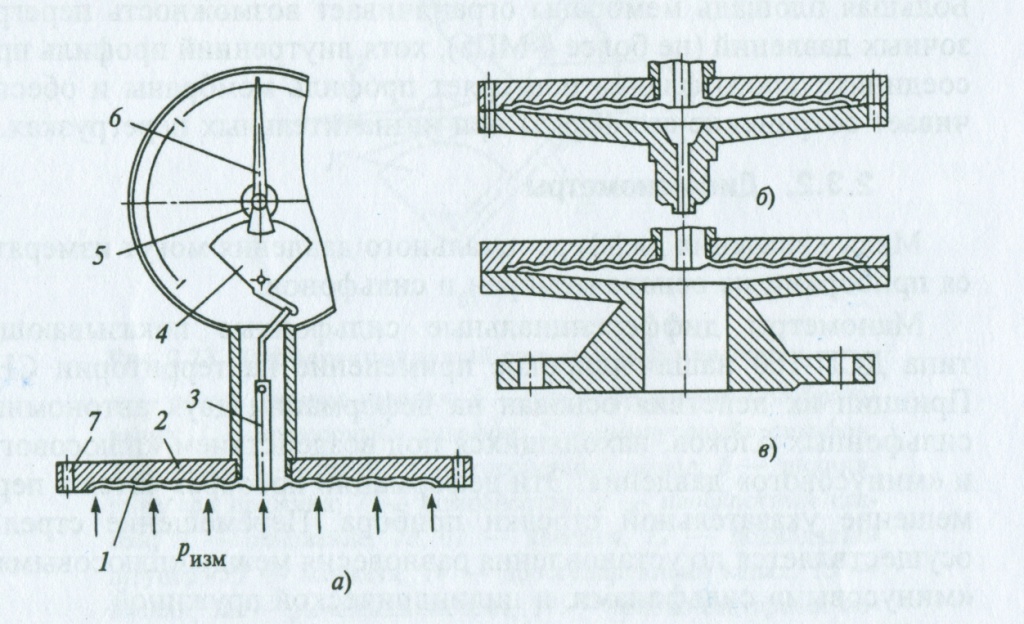

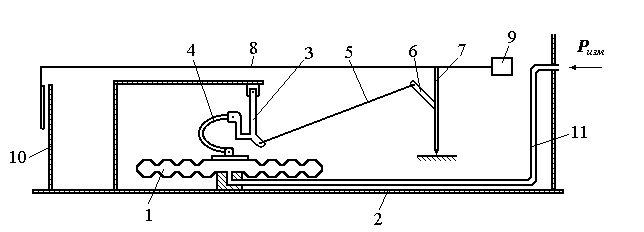

В серии приборов напоромеров, тягомеров, тягонапоромеров НМП-100, ТмМП-100, ТНМП-100 (рис. 2.18) в качестве чувствительного элемента используется мембранная коробка 1, закрепленная на основании 2 каркаса 3. Измеряемое давление ризм подается через подводящий штуцер 4 внутрь мембранной коробки, что вызывает перемещение ее незакрепленного жесткого центра, которое передается на тягу 5 и приводит в действие коромысло 6. Длиной тяги также регулируется нулевое показание прибора. От коромысла через плечо 7 перемещение поступает на шибер 8, посредством которого линейное движение преобразуется в угловой сдвиг оси 9, на которой закреплена стрелка 10. Таким образом величина измеряемого давления отображается перемещением стрелки на шкале прибора 11.

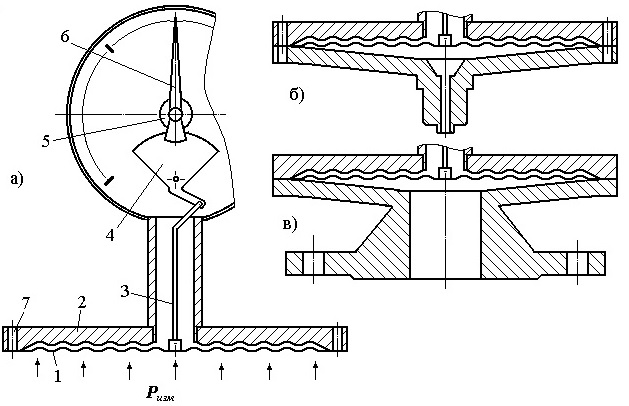

Рис. 2.18. Мембранный манометрический прибор типа НМП:

– вид измерительной части; б – схема; 1 – мембранная коробка; 2 – основание;

3 – каркас; 4 – подводящий штуцер; 5 – тяга; 6 – коромысло; 7 – плечо;

8 – шибер; 9 – ось; 10 – стрелка; 11 – шкала; 12 – корпус; 13 – стекло; – стопорное кольцо; 15 – упор

Прибор монтируется в прочном литом из алюминиевого сплава корпусе 12. Каркас крепится в корпусе с помощью подводящего штуцера. Стекло 13 фиксируется стопорным кольцом 14.

Упор 15 предназначен для исключения необратимой деформации мембранной коробки при воздействии давления, выше предельно допустимого.

Обращает на себя внимание тот факт, что смещенно-осевой передаточный механизм, состоящий из тяги, коромысла, плеча и шибера, не совершенен для сегодняшнего уровня технологий с большим запасом люфтов и настроечных винтов. Поэтому класс точности мембранных манометров типа МП не выше чем 1,5, а угол поворота указательной стрелки – угол размаха шкалы – не превышает 90о.

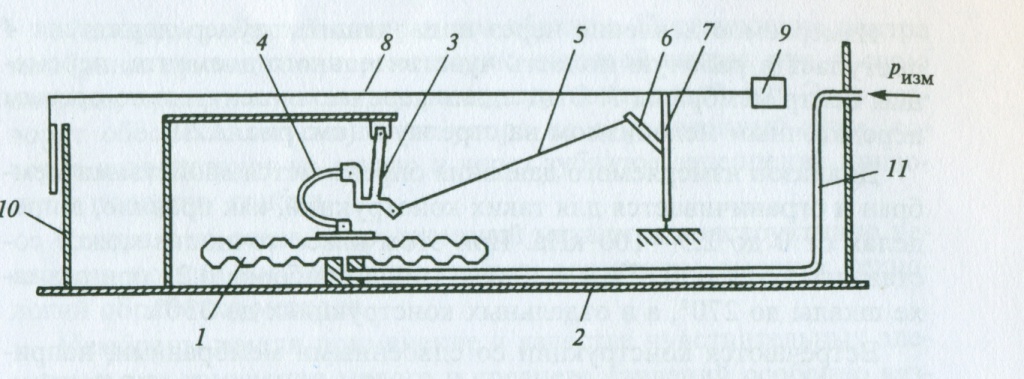

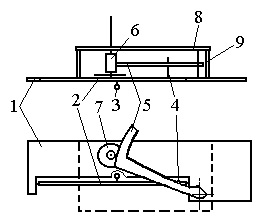

Разновидностью конструкции напоромера МП является модель с корпусом прямоугольной формы (72х144мм), в котором (рис. 2.19) угол поворота указательной стрелки менее 90°, но из-за фронтального размещения шкалы ее информативность значительно возрастает. Мембранная коробка 1 закреплена на основании 2. Центр верхней образующей мембранной коробки и коромысло 3 связаны тягой 4. Плечо коромысла соединено тягой 5 с плечом 6 оси 7, которая также служит осью вращения стрелки 8. Для обеспечения устойчивости стрелки она оснащена противовесом 9. Отсчет показаний прибора производится по шкале 10.

Рис. 2.19. Мембранный напоромер типа МП в корпусе прямоугольной формы:

1 – мембранная коробка; 2 – основание; 3 – коромысло; 4, 5 – тяга;

6 – плечо; 7 – ось; 8 – стрелка; 9 – противовес; 10 – шкала; 11 – подводящая линия

Измеряемая среда давлением ризм через подводящую линию 11 поступает во внутреннюю полость мембранной коробки. Под его воздействием перемещается центр коробки и через систему рычагов и тяг 4, 3, 5 и 6 это перемещение преобразуется в поворот оси, на которой установлена стрелка.

В большинстве случаев нелинейность статических характеристик мембранных коробок не превышает 10-15 % и устраняется изменением длин тяг, а также углов их зацеплений.

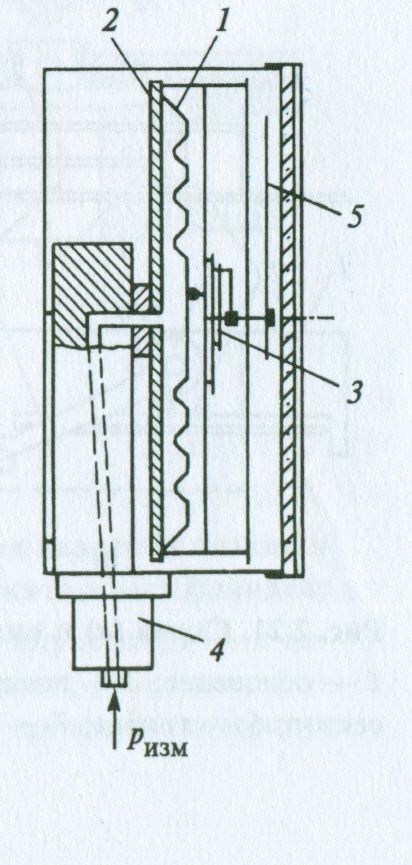

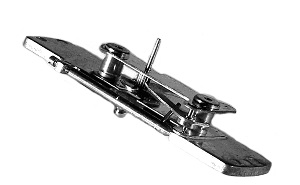

Многие зарубежные, а также некоторые отечественные фирмы производят мембранные манометрические приборы с компактным центрально-осевым передаточным механизмом (рис. 2.20).

Рис. 2.20. Показывающий манометрический прибор на основе мембраны:

– мембрана; 2 – площадка; 3 – передаточный механизм; 4 – держатель; 5 – стрелка

Мембрана 1 герметично припаяна к площадке 2, с которой образует рабочую полость чувствительного элемента. Центр мембраны имеет снаружи полированную площадку, с которой соприкасается шарик передаточного механизма 3, представляющего собой компактное устройство с миниатюрным рычажно-секторным механизмом, более детальная схема которого представлена на рис. 2.21

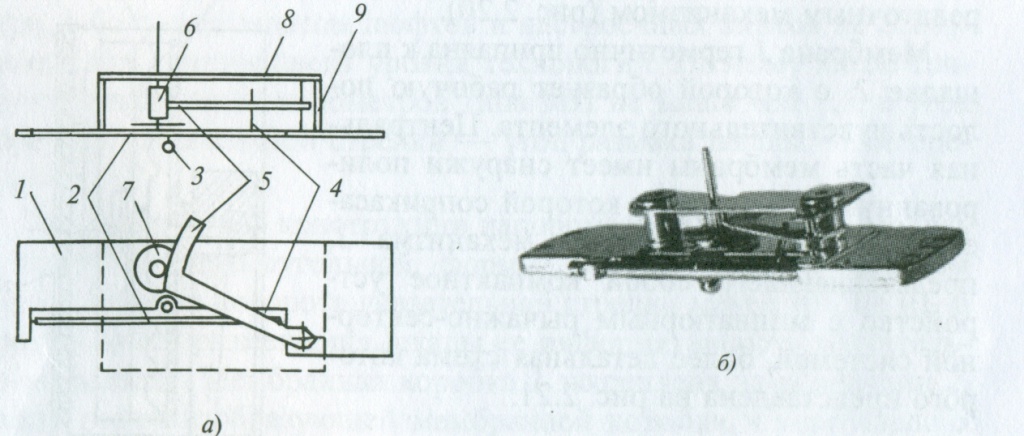

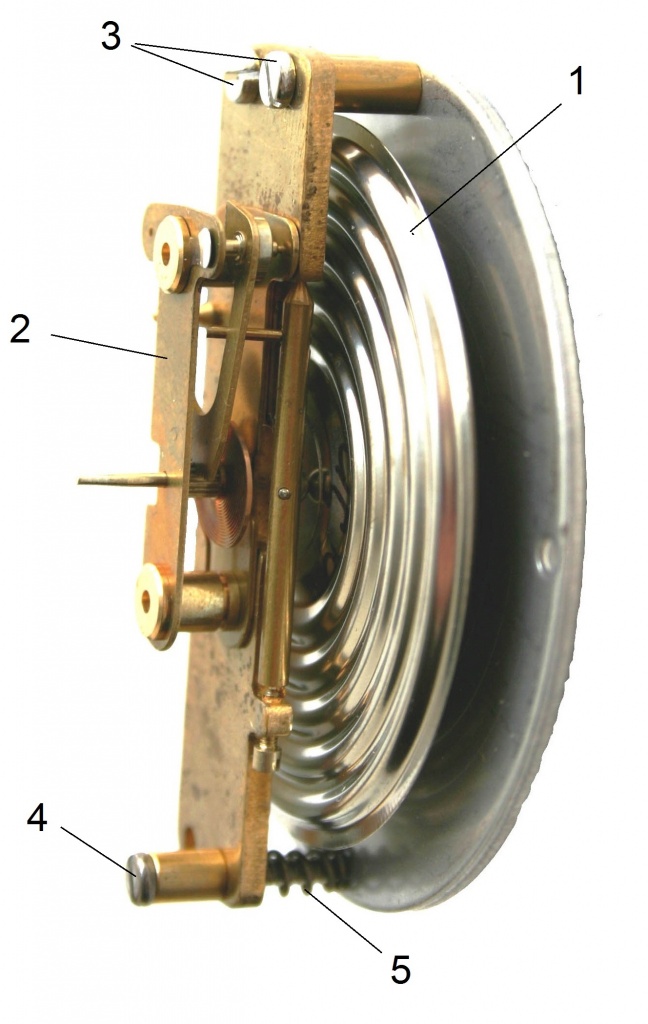

Рис. 2.21. Схема() и вид () центрально-осевого передаточного механизма:

– основание; 2 – поворотная ось; 3 – шаровая опора; 4 – упор;

5 – зубчатый сектор; 6 – трибка; 7 – спиральная пружина; 8 – плата верхняя; 9 – стойка

Измеряемое давление через подводящий штуцер держателя 4 поступает в рабочую полость чувствительного элемента, перемещая центр мембраны 1. Этот сдвиг передается центрально-осевым передаточным механизмом на стрелку 5 (см. рис.2.20).

Встречаются конструкции со сдвоенными мембранами, как это имеет место у дифманометров с мембранными коробками, показанными на рис. 2.23. В таких случаях обеспечивается более высокий класс точности измерения.

Мембраны изготовляются из различных бронз, нержавеющей стали.

Приборы выпускаются в корпусах малых (63 мм), средних и больших диаметров (100 и 160 мм).

Центрально-осевой передаточный механизм (см. рис. 2.21) используется в ряде типов мембранных манометрических приборов. На основании 1а) установлена поворотная ось 2 с закрепленными на ней под углом примерно 90° шаровой опорой 34. Конец упора соприкасается с нижней частью зубчатого сектора 5, установленного в паре с трибкой 6. На оси трибки закреплена спиральная пружина 7, устраняющая вибрации при прямом и обратном ходе.

Верхняя плата 8 со стойками 9 обеспечивает дополнительную опору трибке и оси зубчатого сектора.

Механизм работает следующим образом. Воздействие на шаровую опору приводит посредством осевого смещения поворотной оси к повороту упора. Последний перемещает сектор, который зубчатым зацеплением поворачивает трибку.

Центрально-осевой передаточный механизм конструктивно несложен, но при изготовлении требует достаточно высоких технологий обработки металла.

На рис. 2.22 показана схема манометра, в котором мембрана 1 герметично приварена к фланцу 2. В центре мембраны закреплен шток 3, соединенный с рычагом зубчатого сектора 4. В контакте с зубьями сектора находится трибка 5, на оси которой установлена стрелка 6. Шток состоит из двух частей и крепежного винта, обеспечивающего фиксацию оптимальной его длины при настройке прибора.

Рис. 2.22. Мембранный манометр для измерения давления вязких и загрязненных сред, а также виды присоединительных фланцев:

а – с открытой мембраной; б – с подводящим штуцером; в – с дополнительным фланцем; 1 – мембрана; 2 – фланец; 3 – шток; 4 – зубчатый сектор; 5 – трибка; 6 – стрелка; 7 – крепежные отверстия

Измеряемое давление ризм воздействует на мембрану, в результате чего перемещается ее центр, и через шток, зубчатый сектор этот сдвиг преобразовывается в поворот указательной стрелки.

7 предназначены для монтажа прибора к соответствующему фланцу, приваренному к технологическому трубопроводу.

Мембранные манометры могут выполняться как с открытой мембраной (рис. 2.22,а), так и с подводящим штуцером (рис. 2.22,б), а также с дополнительным фланцем (рис. 2.22,в

Основное применение мембранные манометры с открытой мембраной нашли при измерении жидких сред с повышенной вязкостью или различными вкраплениями, в технологических линиях, где периодически требуется промывать оборудование и исключаются «застойные» зоны рабочего вещества.

В механических манометрических приборах, предназначенных для измерения малых значений давления, в большинстве случаев используют мембраны, мембранные коробки или сильфоны. Некоторые конструкции манометрических приборов предусматривают применение мембран и мембранных коробок для измерения и контроля средних давлений (до 4 МПа). Соответственно, такие приборы могут называться мембранными или сильфонными манометрами.

Согласно /2-22/ мембранный манометр – это деформационный манометр, в котором чувствительным элементом является мембрана или мембранная коробка.

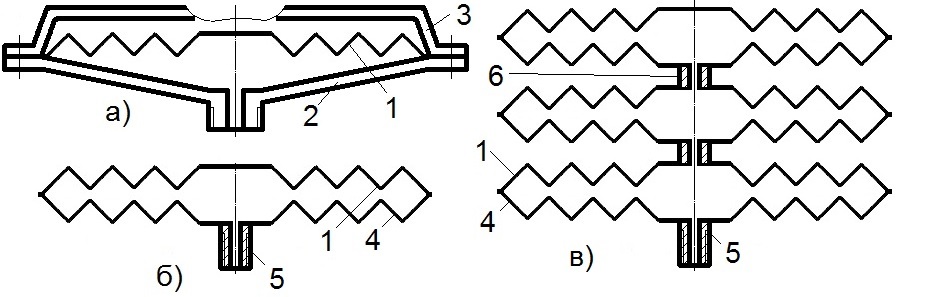

Представляют интерес непосредственно конструкции мембран и мембранных блоков. На рис.2.60 представлена схема (а) и вид (б) гофрированной металлической мембраны на жесткой платформе.

. Схема (а) и вид (б) мембраны, спаянной на жесткой платформе: 1 – жесткая платформа; 2 – мембрана;

3 – присоединительный штуцер.

На жесткой платформе 1, которая изготавливается, как правило, из металлического листа определенной толщины крепится, в зависимости от сопрягаемых материалов, пайкой или сваркой мембрана 2. В результате, жесткая платформа 1 и мембрана 2 образуют между собой герметичную емкость. Подвод измеряемой среды производится через присоединительный штуцер 3.

Разновидностью конструкции мембраны на жесткой платформе является мембрана, закрепленная между двумя фланцами (рис.2.61а). Мембрана 1 неподвижно фиксируется между фланцами 2 и 3. Воздействие измеряемой среды на одну или на обе стороны, но с разным давлением, приводит к перемещению центра этой мембраны. Конструкции приборов, функционирующих на таких мембранах, приведены ниже.

В некоторых конструкциях измерителей перемещения центра одной мембраны, установленной на жесткой платформе, недостаточно для обеспечения его работоспособности. Здесь могут иметь место два фактора: дальнейшее перемещение центра мембраны не имеет линейной зависимости или дальнейшее перемещение может привести к необратимым пластическим деформациям.

Для конструкций приборов, для которых необходим более значительный ход (перемещение) центра мембраны могут применяться мембранные коробки (Рис.2.61б) или блоки мембранных коробок (рис.2.61в), у которых прямолинейный участок перемещения центра крайней мембраны в зависимости от измеряемого давления пропорционален количеству мембран в устройстве.

. Схема плоской мембраны, закрепленной между фланцами(а), мембранной коробки (б) и блока мембранных коробок (в): 1 – мембрана; 2,3 – фланцы; 4 – мембрана;

5 – присоединительный штуцер; 6 – соединитель.

Мембранные коробки применяются в ряде конструкций промышленных приборов с повышенной точностью. Для эталонных систем применимы блоки мембранных коробок.

Мембраны, функционирующие на малых давлениях, очень чувствительны к перегрузкам и наиболее часто даже после незначительных превышений предельного допустимого давления могут изменять свою геометрию и, соответственно, характеристики. Поэтому разрабатываются различные устройства, предотвращающие необратимую деформацию мембран, наиболее часто ассоциируемую с перегрузками измеряемым давлением.

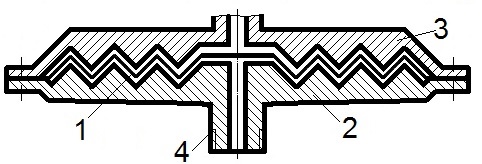

Необратимая упругая деформация измерительных мембран может быть исключена путем изготовления соответствующих этим мембранам профилированных поверхностей ограничивающих фланцев (рис.2.62) . В таком устройстве нижний (2) и верхний (3) фланцы, которые крепят мембрану, изготавливаются с поверхностью, соответствующей профилю измерительной мембраны.

. Схема устройства с согласованными поверхностями фланцев: 1 – мембрана; 2 и 3 – нижний и верхний фланцы, соответственно; 4 – присоединительный штуцер.

Зазор между фланцами 2 и 3 обеспечивает перемещение центра мембраны в пределах, задаваемых измеряемым давлением. Таким образом, при превышении предельно допустимого давления мембрана своей профилированной поверхностью опирается на соответствующую поверхность верхнего фланца 3 и не допускает необратимую упругую деформацию измерительного элемента.

Нижний фланец 2 изготавливается с прилегающей поверхностью, соответствующей профилю мембраны, в случаях, когда мембрана может быть подвержена вакуумметрическому давлению, которое по абсолютной величине превышает допустимые пределы.

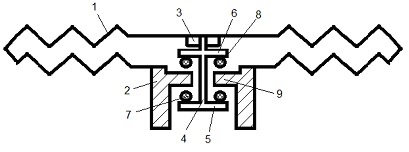

Известны конструкции мембранных коробок, в которых с целью обеспечения их работоспособности после вышепредельных перегрузок в подводящем штуцере монтируются предохранительные клапаны (рис.2.63).

. Схема устройства с перекрытием подводимого давления: 1 – мембрана; 2 – подводящий штуцер; 3 – площадка; 4 – шток; 5,6 – упоры; 7,8 – уплотнительные кольца; 9 – проходная перегородка.

В такой конструкции на внутренней поверхности внешней мембраны (1) мембранной коробки, противоположной подводящему штуцеру (2) монтируется площадка (3) для крепления штока (4), на котором крепятся упоры (5 и 6) с уплотнительными кольцами (7 и 8) и располагаемыми по обе стороны проходных перегородок (9) подводящего штуцера (2). При превышении давления выше предельно допустимого происходит перемещение верхней мембраны 1 с закрепленным на нем штоком 4. Соответственно перемещается упор 5 с уплотнительным кольцом 7, обеспечивает перекрытие канала подводимого измеряемого давления.

Мембраны изготовляются из различных бронз, нержавеющих сталей.

Приборы, функционирующие на основе мембран и мембранных коробок, описаны ниже.

В напоромерах, тягомерах, тягонапоромерах НМП-100, ТмМП-100, ТНМП-100 (рис. 2.64) в качестве чувствительного элемента используется мембранная коробка 1, закрепленная на основании 2 каркаса 3. Измеряемое давление ризм подается через подводящий штуцер 4 внутрь мембранной коробки, что вызывает перемещение её не закрепленного жесткого центра, которое передается на тягу 5 и приводит в действие коромысло 6. Длиной тяги также регулируется нулевое показание прибора. От коромысла через плечо 7 перемещение поступает на шибер 8, посредством которого линейное движение преобразуется в угловой сдвиг оси 9, на которой закреплена стрелка 10. Таким способом величина измеряемого давления отслеживается перемещением конца стрелки на шкале прибора 11.

а б

– вид измерительной части; б – схема; 1 – мембранная коробка; 2 – основание; 3 – каркас; 4 – подводящий штуцер; 5 – тяга; 6 – коромысло; 7- плечо; – шибер; 9 – ось; 10 – стрелка; 11 – шкала; 12 – корпус; 13 – стекло; 14 – стопорное кольцо;

Обращает на себя внимание тот факт, что смещенно-осевой передаточный механизм, состоящий из тяги, коромысла, плеча и шибера, не совершенен для сегодняшнего уровня технологий с большим запасом люфтов и настроечных винтов. Поэтому класс точности мембранных манометров типа НМП не выше чем 1,5, а угол поворота указательной стрелки – угол размаха шкалы – не превышает 90о.

Разновидностью конструкции напоромера НМП является модель с корпусом прямоугольной формы (72144мм), в котором (рис. 2.65) угол поворота указательной стрелки менее 90, но из-за фронтального размещения шкалы ее информативность значительно возрастает. Мембранная коробка 1 закреплена на основании 2. Центр верхней образующей мембранной коробки и коромысло 3 связаны тягой 4. Плечо коромысла соединено тягой 5 с плечом 6 оси 7, которая также служит осью вращения стрелки 8. Для обеспечения устойчивости стрелки она оснащена противовесом 9. Отсчет показаний прибора производится по шкале 10.

. Мембранный напоромер типа НМП в корпусе

В настоящее время заслужили более активное использование мембранные манометрические приборы с компактным центрально-осевым передаточным механизмом (рис. 2.66), производимые в корпусах малых (63 мм), средних и больших диаметров (100 и 160 мм соответственно).

. Схема (а) и виды общетехнических показывающих манометрических приборов на основе мембраны с компактным центрально-секторным механизмом: б – тягонапоромер ТНП63; в – напоромер НП100; г –тягомер ТП100; д – манометр МП100; е – напоромер торцевой НП63; – мембрана; 2 – площадка; 3 – передаточный механизм; 4 – держатель; 5 – стрелка

Мембрана 1 герметично припаяна к площадке 2, с которой образует рабочую полость чувствительного элемента (рис.2.66). Центр мембраны имеет снаружи полированную площадку, с которой соприкасается шаровая опора передаточного механизма 3, представляющего собой компактное устройство с миниатюрным рычажно-секторным механизмом, более детальная схема которого представлена на рис. 2.67.

. Схема () и вид () центрально-осевого передаточного механизма: – основание; 2 – поворотная ось; 3 – шаровая опора; 4 – упор;5 – зубчатый сектор; 6 – трибка; 7 – спиральная пружина; 8 – плата верхняя; 9 – стойка

На основании 1 подвижно установлена поворотная ось 2 с закрепленной на ней шаровой опорой 3. На оси 2 также смонтирован упор 4, образующий с шаровой опорой 3 угловой рычаг. Таким образом, линейное перемещение шаровой опоры 3 преобразуется в перемещение конца упора 4, воздействующего на зубчатый сектор 5, который, в свою очередь, через зубчатое зацепление с трибкой 6 придает ей угловое перемещение. Соответственно, устанавливаемая на трибке 6 стрелка может отображать на шкале измеряемое давление.

Современные технологии механообработки позволяют изготавливать такие центрально-осевые механизмы с высокой точностью, что обеспечивает их работоспособность при измерении давлений с высокой точностью (до 0,25%).

показывающий манометрический прибор на основе мембраны с компактным трибко-секторным механизмом функционирует следующим образом. Измеряемое давление (рис.2.66а) через подводящий штуцер держателя 4 поступает в рабочую полость чувствительного элемента, перемещая центр мембраны 1. Этот сдвиг передается через шаровую опору центрально-осевому передаточному механизму и, соответственно, показывающей стрелке.

Центрально-осевой трибко-секторный передаточный механизм (рис. 2.67) используется в ряде типов мембранных манометрических приборов. На основании 1 (рис. 2.67а) установлена поворотная ось 2 с закрепленными на ней под углом примерно 90 шаровой опорой 3 и упором 4. Конец упора соприкасается с нижней частью зубчатого сектора 5, установленного в паре с трибкой 6. На оси трибки закреплена спиральная пружина 7, устраняющая вибрации при прямом и обратном ходе.

Механизм работает следующим образом. Воздействие на шаровую опору приводит посредством осевого смещения поворотной оси к повороту упора. Последний перемещает сектор, который зубчатым зацеплением передает трибке круговое вращательное перемещение.

Центрально-осевой передаточный механизм конструктивно несложен, но при изготовлении требует достаточно высоких прецизионных технологий обработки металла.

Мембранные блоки в комплекте с передаточным механизмом являются основой манометрического прибора для малых давлений. На рис.2.68а показана схема соединения первичного преобразователя – коробчатой мембраны 1 с передаточным механизмом 2. Крепление механизма 2 на платформе мембраны 1 производится винтами 3. Винт 4 имеет двойную функцию: он закрепляет свободную сторону мембраны с механизмом, но имеет возможность регулировки по высоте. Путем вворачивания винта 4 или его отворачивания благодаря пружине 5 варьируется расстояние между мембраной и передаточным механизмом. Паз винта через отверстие в циферблате прибора доступен для его поворота в одну или другую сторону и обозначается на шкале прибора, как корректор нуля.

а) б)

Рис.2.68. Вид коробчатой мембраны с передаточным механизмом (а) и вид рабочего напоромера (б): 1 – коробчатая мембрана; 2 – центрально-осевой трибко-секторный передаточный механизм; 3 – винты крепления; 4- регулировочный винт; 5 – пружина.

Контрольные напоромеры, тягомеры, тягонапоромеры, не производимые ранее отечественной промышленностью, изготавливаются (рис.2.69) в корпусах 100 и 160 мм. Необходимо также обратить внимание на контрольные напоромеры НП100Н с классом точности 0,6, как пример один из которых показан на рис.2.69в и которые не наблюдались автором у других производителей.

Коррозионностойкие напоромеры, тягомеры и тягонапоромеры (рис.2.70) имеют агрессивноустойчивые материалы на держателе, мембранной коробке, корпусе и изготавливаются в корпусах 63, 100, 160 мм. Вид мембранной коробки, изготовленной из коррозионностойкой стали, представлена на рис. 2.68а.

Мембраны могут также использоваться в качестве УЧЭ в конструкциях некоторых моделей манометров, мановакуумметров, вакуумметров. Такие конструкции приборов более устойчивы к вибрационным, пульсационным и ударным нагрузкам.

На рис. 2.71 показана схема манометра, в котором мембрана 1 герметично приварена к фланцу 2. В центре мембраны закреплен толкатель 3, соединенный с рычагом зубчатого сектора 4. В контакте с зубьями сектора находится трибка 5, на оси которой установлена стрелка 6. Толкатель на мембране неподвижно фиксируется в посадочном гнезде.

Измеряемое давление ризм воздействует на мембрану, в результате чего перемещается ее центр. Линейное перемещение центра мембраны через толкатель передается на рычаг зубчатого сектора и затем преобразовывается в угловое перемещение указательной стрелки.

Крепежные отверстия 7 предназначены для монтажа прибора к соответствующему фланцу, приваренному к технологическому трубопроводу.

Рис. 2.71. Мембранный манометр для измерения давления вязких и загрязненных сред, а также виды присоединительных фланцев:

– с открытой мембраной; б – с подводящим штуцером, закрытая: в – с дополнительным фланцем; 1 – мембрана; 2 – фланец; 3 – толкатель; 4 – зубчатый сектор; 5 – трибка; 6 – стрелка; 7 – крепежные отверстия

Применение мембран из нержавеющей стали обеспечивает устройству дополнительную функцию разделителя, обеспечивающего работоспособность прибора при измерении давления агрессивных сред.

Мембранные манометры могут выполняться как с открытой мембраной (рис. 2.71а), так и с подводящим штуцером (рис. 2.71б), а также с дополнительным фланцем (рис. 2.71в). Вид таких манометров показан на рис.2.72.

Основное применение мембранные манометры с открытой мембраной, как отмечалось выше, нашли при измерении жидких сред с повышенной вязкостью или различными вкраплениями, в технологических линиях, где периодически требуется гигиеническая обработка оборудования и исключается наличие «застойных» зон рабочего вещества.

Мембранные манометрические приборы устойчиво работают на пульсирующих средах, когда амплитуда размаха и частота таких размахов измеряемого давления превышает допустимые значения для приборов с трубчатыми чувствительными элементами. Такая устойчивость во многом объясняется демпфирующим эффектом, достигаемый сужающим устройством, роль которого выполняет присоединительный штуцер, и ресивером, в качестве которого можно рассматривать объем между присоединительным штуцером и рабочей мембраной.

Классификация приборов измерения давления и их основные технические характеристики

Приборы для измерения давления могут классифицироваться по следующим характеристикам:

виду измеряемого давления;

По виду измеряемого давления приборы подразделяются на следующие:

Согласно ГОСТ 8.271-77 манометр – это измерительный прибор или измерительная установка для измерения давления или разности давлений.

Для измерения абсолютного давления, т.е. которое считывается от абсолютного нуля выпускаются манометры абсолютного давления; избыточного – манометры избыточного давления, и наиболее часто «по умолчанию» эти разновидности приборов называют манометрами.

Большинство выпускаемых манометров применяются для измерения избыточного давления. х отличительным признаком является показание «нуля» прибора при воздействии на чувствительный элемент атмосферного давления.

Манометр, имеющий возможность измерять давление разряженного газа и избыточное давление (у прибора единая шкала), называют мановакуумметрами.

Измерение малых значений (до 40 кПа) избыточного давления производится напоромерами, хотя такое название, как и такое подразделение по виду измеряемого давления (для малых значений) за рубежом отсутствует. Тягомеры используются для измерения малого (до –40 кПа) вакуумметрического давления. Приборы, имеющие часть шкалы вакуумметрического, а часть избыточного давления в пределах ±20 кПа, называются тягонапоромерами. Европейские стандарты (837-3/7,9/) такое разделение производят по виду чувствительного элемента – трубчатый ( ) и мембранный – мембранная коробка – капсула (

Дифманометр, функционально обеспечивающий измерение малых значений разности двух давлений, и имеющий верхний предел измерения не более 40 кПа (4000 кгс/м2) называют микроманометром.

Контроль и измерение атмосферного давления производят барометрами.

В дальнейшем для упрощения изложения материала в непринципиальных моментах манометры, вакуумметры, мановакуумметры, напоромеры, тягомеры, тягонапоромеры объединены под названием манометры или манометрические приборы.

По принципу действия основную группу приборов для измерения давления можно подразделить на следующие:

электрические и др.

К жидкостным относится -образный манометр, состоящий из сообщающихся сосудов, в которых измеряемое давление определяют по одному или нескольким уровням жидкости.

В деформационном манометре от измеряемого давления зависит степень деформации чувствительного элемента или развиваемой им силы.

В состав деформационных входит трубчато-пружинный манометр, в котором чувствительным элементом является трубчатая пружина; сильфонный, функционирующий на основе сильфона, мембранный – на основе мембраны или мембранной коробки.

К деформационным отнесен манометр с вялой мембраной, в котором измеряемое давление воспринимается вялой мембраной и преобразуется в силу, уравновешиваемую дополнительным устройством.

В грузопоршневых приборах, имеющих, в большинстве случаев, в качестве рабочего тела жидкость и зачастую называемых жидкостными, измеряемое давление уравновешивается давлением, создаваемым весом поршня с грузоприемным устройством, и грузов с учетом сил жидкостного трения.

манометры функционируют по принципу зависимости одного из электрических параметров чувствительного элемента первичного преобразователя от давления.

, установившемуся в среде производственников, манометры подразделяются на следующие:

общепромышленные, имеющие также название технических или рабочих;

эталонные, включающие государственный первичный, рабочие и другие эталоны.

манометры предназначены для измерения давления непосредственно в ходе производственных процессов в рабочих точках промышленного оборудования.

приборы используют для хранения и передачи размера единиц давления в целях единообразия, достоверности и обеспечения высокой точности его измерений.

В целях упорядочения отечественной метрологической терминологии и приближения ее к международной в нашей стране термин образцовое средство измерений заменен на термин рабочий эталон/6/. Рабочие эталоны подразделяют на разряды (1-й, 2-й, 3-й), как это было принято для образцовых средств (см. гл.7).

В промышленности встречаются контрольные манометры, которые применяются для контроля правильности показаний технических манометров на месте их установки. Термин «контрольные» специфичен для промышленных условий и не имеет места в законодательной метрологии настоящего времени, но широко использовался ранее. Вместо него сейчас используют термин «манометры повышенной точности».

По защищенности от воздействия окружающей среды приборы, согласно ГОСТ 12997-84/12/, подразделяют на следующие исполнения: обыкновенное; защищенное от попадания внутрь изделия твердых тел (пыли), защищенные от попадания внутрь изделия воды; защищенные от агрессивной среды; взрывозащищенные, защищенные от других внешних воздействий. Несколько видов защиты может сочетаться в одном изделии.

Группы исполнения по устойчивости

* По требованию потребителя

** Частота перехода – 57-62 Гц.

Система кодификации по защите приборов от попадания внутрь изделия твердых тел (пыли), а также воды устанавливается ГОСТ 14254-96/13/. Для такой кодификации применяется обозначение «

– Международная защита) принято Международной Электрической Комиссией (МЭК) в качестве стандарта защиты изделий (МЭК 529–89).

После обозначения «» является обязательным указание двух характеристических цифр. Первая характеристическая цифра (от 0 до 6) обозначает, как показано в табл. 1.4, степень защиты от попадания внутрь твердых посторонних тел.

Степени защиты от внешних предметов, обозначаемых первой характеристической цифрой (ГОСТ 14254–96)/13/

*Наибольший диаметр щупа-предмета не должен проходить через отверстие в оболочке.

Вторая характеристическая цифра обозначает степень защиты, обеспечиваемую корпусом прибора в отношении вредного воздействия на работу измерителя в результате проникновения воды.

Для испытаний на соотношение второй характеристической цифре проводят на пресной воде. Испытания на воде высокого давления или растворителях не представительны.

В табл.1.5 приведены краткое описание и определение защиты для каждой степени, представленной второй характеристической цифрой.

Степени защиты от воды, обозначаемых с помощью второй характеристической цифры (ГОСТ 14254–96)/13/

Перечисленные в табл.1.4 и табл.1.5 степени защиты следует нормировать, как указывает ГОСТ 14254-96/13/, только с использованием характеристических чисел, а не с помощью краткого описания или определения.

Так, например, некоторые общетехнические показывающие манометры имеют степень защиты 40, что указывает на невозможность попадания в условиях эксплуатации внутрь корпуса механических частиц диаметром более 1 мм. Но корпус прибора не имеет защиты от воздействия воды.

Европейские нормы, как и ГОСТ 14254–96, базируются на едином положении МЭК 529-89, что обеспечивает идентичность маркировки по как у нас в стране, так и за рубежом.

Диапазон показаний манометрических приборов должен выбираться из ряда, приведенного в табл. 1.6 (ГОСТ 2405–88/4/), и в технических условиях (ТУ) на прибор конкретного типа.

Пределы измерения для

манометрических приборов согласно ГОСТ 2405-88/4/

По заказу потребителя допускается изготовлять манометры с верхними пределами измерений 40; 60; 100; 160; 250; 400; 600 м вод. ст. и 1,2 МПа (12 кгс/

Диапазоны измерений для положительных давлений в мбар:

От 0 до 1 от 0 до 10 от 0 до 100

От 0 до 1,6 от 0 до 16 от 0 до 160

От 0 до 2,5 от 0 до 25 от 0 до 250

От 0 до 4 от 0 до 40 от 0 до 400

От 0 до 6 от 0 до 60 от 0 до 600

Диапазоны измерений для вакуумметрических давлений в мбар:

От -1 до 0 от -10 до 0 от -100 до 0

От -1,6 до 0 от -16 до 0 от -160 до 0

От -2,5 до 0 от –25 до 0 от -250 до 0

От -4 до 0 от -40 до 0 от -400 до 0

От -6 до 0 от -60 до 0 от -600 до 0

Диапазоны измерений для положительных давлений в бар:

от 0 до 0,6 от 0 до 10 от 0 до 160

от 0 до 1 от 0 до 16 от 0 до 250

от 0 до 1,6 от 0 до 25 от 0 до 400

от 0 до 2,5 от 0 до 40 от 0 до 600

от 0 до 4 от 0 до 60 от 0 до 1000

от 0 до 6 от 0 до 100 от 0 до 1600

Диапазоны измерений для вакуумметрических давлений в бар:

от -0,6 до 0 от –1 до 0

Диапазоны измерений для положительных и вакуумметрических давлений в бар:

от –1 до +0,6 от –1 до +9

от –1 до +1,5 от –1 до +15

от –1 до +3 от –1 до +24

от –1 до +5

837-3/9/ рекомендует при использовании единицы измерения Па в соответствующем диапазоне руководствоваться следующим положением:

Рабочие диапазоны измерений избыточного давления отечественных манометрических приборов должен быть от 0 до 100 % или от 25 до 75 % диапазона показаний.

ГОСТ 2405-88/4/ регламентирует диапазон уставок приборов с сигнализирующим устройством:

от 5 до 95% диапазона показаний – для диапазона измерений от 0 до 100%;

от 25 до 75% диапазона показаний – для диапазона измерений от 25 до 75%.

Некоторые зарубежные производители пружинных манометров предусматривают использование манометрических приборов для пределов от 0 до 75 % диапазона показаний, и соответственно производят регулировку только на этом участке, чем обусловливается не вхождение этих приборов в класс точности на заключительном участке шкалы.

Отечественные производители обязаны обеспечивать выпуск приборов с соблюдением заявленного класса точности на всех обозначенных на циферблате прибора цифровых значениях.

Кроме того, поверку прибора отечественными метрологическими службами производят по восьми значениям давления классов точности 0,4 и 0,6 и не менее чем на пяти точках шкалы классов точности 1,0; 1,5; 2,5 и 4,0. Практически такие же требования предъявляются немецким стандартом. Метрологические службы некоторых предприятий зарубежных стран, как наблюдал автор, устанавливают для общетехнических манометров поверку по трем значениям давления, что сказывается на точности измерения.

Европейские нормы /7,9/ устанавливают соответствие заявленному классу точности диапазон шкалы прибора от 10 до 100 % для измерителей, на циферблате которых установлен упор и от 0 до 100 % для устройств с циферблатами без упора.

Для выпускаемых отечественными предприятиями манометров выбирают значения классов точности из ряда: 0,4; 0,6; 1,0; 1,5; 2,5; 4,0/4/. Манометрические приборы с классами точности 0,4 и 4,0 изготавливаются по заказу потребителя.

Согласно рекомендациям по межгосударственной стандартизации РМГ 29-99/6/, класс точности – это обобщенная характеристика данного типа средств измерений, как правило, отражающая уровень их точности, выражаемая пределами допускаемых основной и дополнительных погрешностей, а также другими характеристиками, влияющими на точность.

В большинстве случаев класс точности к принимается равным отношению абсолютной погрешности средства измерения к нормирующему значению (верхнему пределу измерения ), выраженному в процентах:

ГОСТ 2405–88/4/ регламентирует для значений класса точности соответствующие пределы основной допускаемой погрешности (см. табл. 1.8), определяемой в процентах для манометров и вакуумметров от верхнего предела измерений и для мановакуумметров в процентах от абсолютного значения всего диапазона измерений.

* Применяется по индивидуальному заказу потребителя.

Европейские стандарты в большинстве случаев идентичны ГОСТ. 837-3 /7,9/ устанавливают для манометрических приборов следующие классы точности: 0,6; 1,0; 1,6; 2,5 и 4,0.

Во всех производимых показывающих манометрических приборах диаметр корпуса должен соответствовать классу точности. ГОСТ 2405–88/4/ устанавливает для них соотношения, приведенные в табл. 1.9. Допускаются отклонения от приведенных в таблице значений, но они должны отражаться в технических условиях на прибор. Например, на одном из отечественных заводов готовятся к производству образцовые показывающие манометры с классом точности 0,4 и даже 0,25 в корпусе диаметром 160 мм, что отражается в соответствующей документации.

Соответствие диаметра корпуса и класса точности согласно ГОСТ 2405-88/4/

Импортные приборы, диаметр корпуса которых составляет 63 мм, могут иметь, как это показано в табл.1.7, класс точности 1,0, а манометры с диаметром корпуса 100 мм могут производиться с классом точности 0,6.

В последние годы наметилось активное сотрудничество российских метрологических служб с европейскими метрологическими комитетами. Отмечается более лояльное отношение служб надзора за метрологией на предприятиях к производству манометрических приборов на основе заявки потребителя.

Предел основной погрешности, приведенной в табл. 1.8, наблюдается только для приборов, эксплуатируемых при температуре окружающей среды 20 или 23 С. Конкретное значение температуры устанавливается в ТУ на прибор конкретного типа. Допустимое отклонение температуры определено следующими значениями:

С – для приборов классов точности 0,4; 0,6 и 1,0;

С – для приборов классов точности 1,5; 2,5 и 4,0.

При варьировании температуры выше относительно установленного предела изменение показаний манометрического прибора может быть определено по формуле

= ±Kt t

где Kt – температурный коэффициент, численные значения которого определены ГОСТ 2405-88/4/ и должны составлять значение не более 0,06 %/С для приборов классов 0,4; 0,6; 1; 1,5 и не более 0,1%/С для приборов классов точности 2,5 и 4,0; tабсолютное значение разности температур,

Здесь t1 – требуемая температура окружающей среды

(23 оС); t2 – действительное значение температуры, которое ограничено значениями от –50 до +60

Значения коэффициентов Kt для европейских производителей согласно 837-3/7,9/ в зависимости от чувствительного элемента определены как:

– 0,04 %/С для манометров на основе трубчатых элементов;

– 0,06 %/С для измерителей давления на основе мембранного блока (

– 0,08 %/С для манометрических приборов, функционирующих на основе мембраны.

Согласно (1.7), с учетом реальных температурных коэффициентов приборов погрешность проводимых измерений может быть существенной. Так, при измерении давления прибором класса точности 2,5 при температуре окружающей среды –40 оС для соблюдения заявленного класса точности измерителя необходимо вводить дополнительно поправку 6 %. Такие поправки не принято вводить для рабочих средств измерений, но для квалифицированного проведения измерений владеть этими вопросами необходимо.

Температурный диапазон работы показывающих манометрических приборов, производимых отечественными предприятиями, определяется соответствующими ТУ на изделие и наиболее часто соответствует группе исполнения D3 и находится в пределах от –50 до +50 оС.

Импортные манометры, как правило, рекомендованы к эксплуатации, согласно данных /7-9/, при температурах от –20 до +60

По устойчивости к воздействию температуры и влажности окружающего воздуха и атмосферного давления показывающие манометрические приборы, как это отмечено выше, должны соответствовать одной из групп исполнения по ГОСТ 12997-84/12/.

Для других температурных условий производятся специальные измерители давления. Так, для условий повышенных температурных воздействий окружающей среды некоторые фирмы выпускают показывающие манометры, которые могут эксплуатироваться при температурах до 200 С. Однако их применение осложнено необходимостью поверки на специальном метрологическом оборудовании, когда испытания производятся одновременно как по измеряемому давлению, так и температурному внешнему воздействию.

Существенное различие манометрических измерительных приборов отечественных и зарубежных производителей заключается в размерах и типе присоединительного штуцера. На отечественных заводах изготавливают измерители с метрической присоединительной резьбой, в то время как зарубежные, как это изложено в п.2.2.2, наиболее часто применяют с дюймовые (трубные) типы присоединения (табл. 1.11).

Размеры присоединительных резьб

Манометры и мановакуумметры отечественного производства должны выдерживать, согласно ГОСТ 2405–88/4/, кратковременное перегрузочное давление (табл. 1.12).

Допустимые пределы перегрузки манометрических приборов

Зарубежные манометрические приборы должны также выдерживать согласно европейских норм /7,9/ в основном такие же предельные давления.

знак «-» (минус) перед числом, обозначающим верхний предел измерений вакуумметрического давления;

условное обозначение рабочего положения прибора, если оно отличается от нормального;

наименование или условное обозначение измеряемой среды – при специальном исполнении прибора.

Кроме этого, на циферблат манометра рекомендуется наносить следующую информацию:

условное обозначение прибора;

знак Государственного реестра;

товарный знак предприятия-изготовителя;

Немецкий стандарт, кроме отмеченных выше особенностей, регламентирует нанесение на циферблат прибора обозначения типа измерительного элемента.

Европейскими нормами /7,9/ определено также указание на циферблате материала частей измерительного прибора, которые контактируют с измеряемой средой и изготовлены не из латуни или бронзы, а также обязывает указание на циферблате товарного знака изготовителя и/или поставщика. Кроме этого, на циферблате прибора рекомендуется наносить номер нормы или стандарта, по которому произведен прибор.

Нумерация шкалы прибора для общетехнических приборов может производиться по заказу потребителя.

Отечественный стандарт требует указания передающего давление вещества (газ или жидкость) в случаях, когда такая замена приводит к погрешностям более 1/4 предельного значения.

Возможно нанесение ряда обозначений на корпус прибора или их указание в прилагаемом паспорте или техническом описании на измеритель, что следует согласовывать с соответствующим центром стандартизации.

В табл. 1.13 приведены дополнительные условные обозначения, разрешенные к нанесению на шкале приборов, предназначенных для измерения давления сред с определенными свойствами.

Условные обозначения, наносимые на циферблаты