- Работа: начальник асу тп в москве — июнь 2022 свежие вакансии |

- Асу тп осо комплексная автоматизация общестанционного оборудования тэц – общестанционная автоматизация <- теплоэнергетика – каталог | ооо «промавтоматика»

- Верхний уровень

- Выбор типа регулятора

- Законы регулирования

- Измерительно-вычислительные комплексы (ивк)

- Контроллерный уровень

- Назначение систем асу тп

- Определение направления действия регулятора

- Определение настроечных параметров регулятора

- Определение параметров объекта управления

- Особенности автоматизированной системы управления технологическими процессами

- Особенности асу тп

- Особенности структуры и функционирования

- Полевой уровень

- Принцип работы аср и законы регулирования

- Программная начинка

- Протоколы и интерфейсы

- Профессиональная разработка качественной и эффективной системы асу тп

- Рынок scada

- Сетевой уровень

- Системы scada

- Состав плк

- Средний уровень

- Типы действия регуляторов

- Уровни асутп

- Функции и предназначение асу тп

- Этапы проектирования автоматизированных систем управления технологическим процессом

- Выводы

Работа: начальник асу тп в москве — июнь 2022 свежие вакансии |

Асу тп осо комплексная автоматизация общестанционного оборудования тэц – общестанционная автоматизация <- теплоэнергетика – каталог | ооо «промавтоматика»

Назначение

НазначениеООО “ПромАвтоматика” разработало комплекс средств для автоматизации общестанционного, технологического оборудования ТЭЦ. Данная система, позволяет интегрироваться в существующие системы АСУ ТП основнгого оборудования, производить обмен технологической информацией между всеми существующими системами посредством OPC сервера и защищенных каналов между различными АСУ ТП станции. Это позволяет оптимизировать работу различных АСУ ТП, объединив их в общее информационное пространство

Основные функции

- Обмен технологической информации между серверами различных систем АСУ ТП основного и вспомогательного оборудования.

- Управление технологическим оборудованием в автоматическом, полуавтоматическом и ручном режимах.

- Интеграция в АСУ ТП существующего силового, высоковольтного оборудования – ПЭН и тд.

- Сбор данных с основного технологического оборудования и системам учета энергоресурсов, по цифровым каналам (Ethernet, RS-485, RS-232).

- Сбор данных с устаревшего оборудования и измерительных систем по аналоговым каналам (0-5 мА, 4(0)-20мА, мГн и т.д).

- Вывод информации на операторских станция ГЩУ, ГРЩУ, НСС и предоставление оперативных данных, посредством WEB интерфейса, главному инженеру и другим, авторизованным пользователям в ЛВС станции.

- Архивирование данных.

- Передача данных корпоративным клиентам.

- Формирование отчетов по сменам, дням и тд.

Структура системы АСУ ТП ОСО

В состав системы входят входят:

- ШС АВР ОСО – шкаф электрораспределительный, резервного питания и АВР.

- Шкаф ШУ ОСО – шкаф с дублированными контроллерами SIEMENS S7 417-H.

- Шкаф ШИС ОСО – шкаф измерительных систем, с дублированным модулем удаленного управления ET200M и модулями ввода/вывода.

- Шкаф ШК ОСО – шкаф серверного обрудования и АРМов операторов

- ШС 1-5 ОСО – шкаф полевой, сбора данных и управления оборудованием.

- АРМы в кол-ве 3 шт.

- Инженерная станция

- Принтер для печати отчетов.

Структурную схему можно посмотреть ниже, в разделе “файлы”

Особенности реализации

Система реализовна с большими требованиями к надежности:

- Дублированное питание, с АВР и питанием от линий 220В переменного и 220 постоянного напряжения.

- Дублированная система бесперебойного питания ИБП 10КВт. обеспечивает до 40 минут работы серверного оборуодвания, процессорной части и АРМ.

- Дублированная процессорная часть Siemens S7 417H и модулей удаленного управления ET-200M

- Дублированные сети передачи данных ProfiBus и ЛВС (ВОЛС)

- Диблированные сервера ввода/вывода.

- Дублированный АРМ оператора

- Отдельный сервер связи со сторонними АСУ ТП (OPC сервер)

- Масшатбируемость системы как по кол-ву подключаемого оборудования, так и по серверному оборудованию.

- Типовые шкафы для подключения управляемого оборудования (задвижки, насосы, КИП)

Верхний уровень

Верхний уровень — это серверы и пользовательские ПК (у нас они называются АРМ — автоматизированное рабочее место). Сюда выводится состояние технологического процесса, и отсюда при необходимости оператором подаются команды на изменение его параметров.

Для упрощения разработки создано большое количество SCADA-систем (от англ. supervisory control and data acquisition — диспетчерское управление и сбор данных). Это в некотором роде расширенный аналог IDE, в котором скомпилированная «программа» и выполняется.

Выбор типа регулятора

Основные области применения типов регуляторов определяются с учетом следующих рекомендаций:• И–регулятор с статическими ОУ – при медленных изменениях возмущений и малом времени запаздывания (τ/Т< 0,1);• П–регулятор со статическим и не статическим ОУ – при любой инертности и времени запаздывания, определяемые соотношением τ/Т ≤ 0,3;

Законы регулирования

Пропорциональный закон регулирования, П-регулятор

Принцип действия заключается в вырабатывании регулятором управляющего воздействия на объект пропорционально величине ошибки (чем больше ошибка е, тем больше управляющее воздействие Y).Настроечным параметром будет являться коэффициент усиления (коэффициент пропорциональности) КР.

Интегральный закон регулирования, И-регулятор

Управляющее воздействие пропорционально интегралу от ошибки. Настроечным параметром будет являться коэффициент интеграции (время интегрирования) КI.

Пропорционально-интегральный закон регулирования, ПИ-регулятор

ПИ-регулятор представляет собой сочетание П и И регуляторов. Настроечными параметрами будут являться коэффициент интеграции (время интегрирования), коэффициент усиления (коэффициент пропорциональности) КI и КР.

Дифференциальный закон регулирования, Д-регулятор

Д-регулятор генерирует управляющее воздействие только при изменении регулируемой величины. Настроечным параметром будет являться коэффициент дифференциации (время дифференцирования) КD.

Пропорционально-дифференциальный закон регулирования, ПД-регулятор

ПД-регулятор представляет собой сочетание П и Д регуляторов. Настроечными параметрами будут являться коэффициент дифференциации (время дифференцирования), коэффициент усиления (коэффициент пропорциональности) КР и КD.

Интегрально-дифференциальный закон регулирования, ИД-регулятор

ИД-регулятор представляет собой сочетание И и Д регуляторов. Настроечными параметрами будут являться коэффициент дифференциации (время дифференцирования), коэффициент интеграции (время интегрирования) КI и КD.

Пропорционально-интегрально-дифференциальный закон регулирования

ПИД-регулятор представляет собой сочетание П, И и Д регуляторов. Настроечными параметрами будут являться коэффициент дифференциации (время дифференцирования), коэффициент усиления (коэффициент пропорциональности), коэффициент интеграции (время интегрирования) КI , КР и КD.

Измерительно-вычислительные комплексы (ивк)

Наша компания поставляет Измерительно-вычислительные комплексы (ИВК), обеспечивающие функционирование всех типов средств измерений и оборудования, входящих в состав систем измерений количества нефти, нефтепродуктов и газа, находящихся в эксплуатации в России и странах СНГ.

Измерительно-вычислительные комплексы оснащаются разработанным и запатентованным программным обеспечением Rate или Форвард Pro v4.0.

Наши вычислители расхода нефти:

Данные ИВК успешно заменяют такие зарубежные аналоги как OMNI-30006000 (США), Elster-Instromet FC-2000 (Бельгия), FloBoss 600, 107 («Emerson Process Management», США).

Контроллерный уровень

Уровень контроля и управления процессом выполняет функции сбора и первичной обработки дискретных и аналоговых сигналов, выработки управляющих воздействий на исполнительные механизмы.Оборудование среднего уровня составляют программируемые контроллеры, устройства связи и с объектом (УСО), шкафы кроссовые и шкафы с контроллерами и вспомогательными средствами автоматизации и вычислительной техники.

Контроллер – устройство, предназначенное для получения в реальном времени информации с датчиков, преобразования ее и обмена с другими компонентами системы автоматизации (компьютер оператора, монитор, база данных и т. д.), а также для управления исполнительными механизмами.

Назначение систем асу тп

Использование данных решений позволяет:

- сделать работу оборудования более эффективной;

- исключить простои и сбои в функционировании оборудования;

- добиться более удобного управления необходимыми процессами, предусмотренными определенной технологией;

- осуществлять контроль и мониторить параметры процесса;

- устранить ошибки, допущенные из-за человеческого фактора, когда осуществляется управление.

В действительности рассматриваемые системы включают не только технические и программные средства. В их состав входят разные виды обеспечения, в частности, метрологическое, эргономическое, информационное, организационное. При автоматизации управлении значительно облегчается работа человека, когда требуется контролировать, стабилизировать, управлять процессами производства.

Аппаратные средства автоматизированных систем включают в себя такие составляющие:

- контроллеры;

- операторские станции, сервера, сети;

- модули цифрового интерфейса;

- систему управления диспетчером;

- измерительные преобразователи;

- счетчики и сигнализаторы;

- исполнительные механизмы.

Программным обеспечением АСУ ТП считаются такие составляющие:

- SCADA;

- сбора информации;

- оперативного управления диспетчером;

- операционные в реальном времени.

К программному обеспечению также относятся такие средства, которые отвечают за то, чтобы технологические программы исполнялись, специальное ПО.

Использование автоматизированных систем решает сложные задачи, делает управленческую деятельность более гибкой и качественной.

Определение направления действия регулятора

Если при увеличении выходного сигнала (управления) переменная и задание то же увеличиваются, то необходимо выбрать обратный регулятор, т. к. направление действие регулятора должно быть противоположно действию процесса.Если при увеличении выходного сигнала (управления) переменная и задание то же уменьшаются, то необходимо выбрать прямой регулятор, т. к. направление действие регулятора должно быть противоположно действию процесса.

Определение настроечных параметров регулятора

На основании формул таблицы настройки регуляторов рассчитываем параметры регулятора в зависимости от типа желаемого переходного процесса:

Качество настройки контуров управления напрямую влияет на стабильность ведения технологических процессов и получение продукции требуемого качества.

Процесс АСУТП, Обозначение АСУТП

Определение параметров объекта управления

Объектом управления называется динамическая система, характеристики которой изменяются под влиянием возмущающих и управляющих воздействий. Объектами управления могут быть механизмы, машины и аппараты, в которых протекают технологические процессы (измельчение, перемешивание, кристаллизация, сушка и т.п.).

Одной из основных характеристик объекта управления является его передаточная функция. Для получения передаточной функции ОУ необходимо изменить на небольшую величину входной параметр ОУ и отслеживать во времени выходной параметр ОУ до тех пор, пока он не примет стабильное неменяющееся значение.

Из переходной функции ОУ можно вычислить следующие характеристики:1. К – коэффициент усиления ОУ;2. Т – постоянная времени ОУ (время нарастания);3. τ – время запаздывания ОУ.Эти характеристики являются основными и необходимы при выборе и расчете настроечных параметров регуляторов.

Особенности автоматизированной системы управления технологическими процессами

Автоматизированная система управления технологическими процессами обладает следующими особенностями:

АСУ ТП обеспечивает стабильность рабочих процессов и оптимизацию производства. Наша компания предоставляет комплексное обслуживание, начиная от разработки до запуска в эксплуатацию автоматизированных систем управления технологическими процессами.

Особенности асу тп

Теперь хотелось бы отметить важные особенности современных АСУ ТП:

- При выходе из строя всех станций оператора управления технологическим процессом продолжается, если необходимо можно добавить условия при которых, отказ всех станций вызывает безопасный останов производства.

- Станции оператора подключены к сети производства, но как правило, не имеют доступа к сети Интернет, не имеют возможности подключать USB-носители, и не имеют дисковода. Так же, часто, станции оператора не имеет стандартной компьютерной клавиатуры, а снабжены специализированными клавиатурами, оснащенными только необходимыми функциональными клавишами.

- Станции инженера, как правило, вообще выключены, либо находятся в спящем режиме.

Особенности структуры и функционирования

Управленческая система автоматизированного типа измеряет существующие параметры процесса, используя интеллектуальные средства, управляет этим процессом. Нижний и полевой уровни системы оснащены датчиками, полевыми приборами, исполнительными механизмами.

Контролируемые параметры передаются датчиками в виде сигналов на контроллеры, которые считаются среднем уровнем автоматизированной системы. Данные промышленные контроллеры обеспечивают регулирование в автоматическом режиме, управление логическое и командное, запуск оборудования и приборов и их остановку, защиту, если произойдет авария, отключение.

Использование качественной автоматизированной управляющей системы необходимо для того, чтобы управлять процессами и контролировать их ход, проводить анализ и планировать работу, собирать, учитывать и хранить данные, обеспечить автоматическую защиту, мониторить и регулировать.

В обязанности сотрудника на должности диспетчера входит постоянно наблюдать за ходом производственного процесса, осуществлять дистанционное управление приборами. Верхний уровень должен обеспечивать формирование отчетности, обработку и архивацию данных на системном сервере.

Диспетчер видит всю информацию, которую принимают станции, на мониторе в режиме онлайн. Данные в числовом и графическом выражении передается, как мнемосхема объекта управления, которой удобно пользоваться. На основании информации, поступившей на контроллер, осуществляется выработка управленческих сигналов, которые должны выполнять механизмы исполнительного типа.

Использование автоматизированной системы управления позволяет значительно улучшить планирование, противоаварийный контроль и защиту, что позволяет сделать технологические процессы высококачественными. При помощи автоматизированной системы можно использовать ресурсы предприятия эффективнее и экономнее, повысить производительность труда, снизить затраты, повысить конкурентоспособность и получать максимальную прибыль.

Полевой уровень

Полевой уровень формирует первичную информацию, обеспечивающую работу всей АСУТП. На этот уровень адресно поступают и реализуются управляющие воздействия.Оборудование полевого уровня составляют первичные преобразователи (датчики), исполнительные органы и механизмы.

Датчик – устройство, преобразующее физические параметры технологического процесса в электрические сигналы, поступающие в дальнейшем на контроллер.Исполнительный орган – орган, воздействующий на технологический процесс путем изменения пропускной способности.

Принцип работы аср и законы регулирования

Все процессы управления, и в частности регулирования, имеют общие закономерности, не зависящие от конкретных целей и объектов управления.Для лучшего понимания, рассмотрим процесс управления на примере процесса регулирования уровня в емкости при произвольно изменяющемся потреблении жидкости.

Регулирование уровня в емкости:1 – клапан; 2 – емкость; 3 – насос.

Стабилизировать уровень на конкретном заданном значении можно изменением притока в зависимости от отклонения уровня от заданного значения. Примем, что вначале уровень в емкости постоянный и равен заданному. Случайное уменьшение потребления вызовет отклонение уровня выше заданного, и в такой ситуации прикрывают клапан на притоке.

При отклонении уровня ниже заданного значения клапан, наоборот, больше приоткрывают.Этот процесс регулирования также состоит из пяти составляющих. Во-первых, получение информации о заданном значении уровня. В данном случае это значение заранее известно.

Во-вторых, получение информации о фактическом уровне, т. е. его измерение. В-третьих, определение величины и знака отклонения уровня от заданного. В-четвертых, установление требуемого изменения притока в зависимости от величины и знака отклонения. В-пятых, изменение притока открытием или закрытием клапана.

В данном примере процесс управления был неавтоматическим: в нем принимал участие человек, в то время как в АСР процесс управления осуществляется автоматически. Так, регулировать уровень в емкости автоматически можно, например, с помощью АСР, показанной на рисунке ниже.

Автоматическое регулирование уровня в емкости:1 – поплавок; 2 – рычаг; 3 – шток; 4 – клапан.

Поплавок 1 в этой системе перемещается вместе с уровнем, а клапан 4 изменяет расход на притоке. Поплавок связан с клапаном через поворотный рычаг 2 и прикрепленный к нему шток 3.В такой АСР любое отклонение уровня от заданного, вызванное колебаниями потребления, приведет к перемещению поплавка и связанного с ним клапана.

При отклонении уровня выше заданного клапан будет прикрываться, а при отклонении ниже заданного, наоборот, приоткрываться.Таким образом, в этой системе все указанные составляющие процесса регулирования выполняются автоматически: при отклонении уровня от заданного значения поплавок отклоняет рычаг, а перемещение штока изменяет степень открытия клапана и приводит тем самым к требуемому изменению притока.

Из рассмотренного примера видно, что для управления любым объектом необходимо получить информацию о заданном и фактическом его состоянии, определить отклонение фактического состояния от заданного, и на основе данных параметров выработать целенаправленное воздействие на объект и осуществить его.

В процессе работы системы автоматического регулирования регулятор сравнивает текущее значение измеряемого параметра Х, полученного от датчика Д, с заданным значением (заданием Z) и устраняет рассогласование регулирования e (e=Z-X). Внешние возмущающие воздействия также устраняются регулятором. Структурная схема непрерывного регулятора с аналоговым выходом приведена на рисунке ниже.

Выход Y регулятора (сигнал 0…20мА, 4…20мА, 0…5мА или 0…10В) воздействует через электропневматический преобразователь Е/Р сигналов (с выходным сигналом 20…100кПа) или электропневматический позиционный регулятор на исполнительный элемент К (регулирующий орган).Где:

• Z – сигнал задания (задатчик может быть встроен в регулятор);• X – регулируемый технологический параметр (переменная);• е – рассогласование регулятора;• Д – датчик;• НП – нормирующий преобразователь (в современных регуляторах является входным устройством);

Таким образом любой регулятор имеет два входа (задание и переменная) и один выход (управляющий сигнал).

Программная начинка

Первое, что нужно сказать, программа в ПЛК выполняется циклически с определённой частотой. Возможности зависят от контроллера, обычно это где-то 20, 50, 250 мс, 1, 2, 3, 4, 5 с. Естественно, это не гарантирует выполнение кода именно за такой промежуток времени, нельзя большие программы пихать в цикл 20 мс, к началу следующего цикла предыдущий должен быть завершён.

Второе, это языки программирования. По идее программируются ПЛК на языках, определённых стандартом МЭК61131:

Протоколы и интерфейсы

Протоколов напридумывали и используют кучу: ModBus (RTU, TCP, ASCII), Profibus, Profinet, CAN, HART, DF1, DH485 и т.д. Некоторые особо хитрые производители реализуют свои протоколы поверх общепринятых.

Я достаточно тесно знаком с интерфейсами RS232/485 и протоколами Modbus. RS232 это всем знакомый COM-порт, с тремя основными линиями: Tx (transmit, передача), Rx (recieve, получение) и GND (ground, земля). RS485 это асинхронный полудуплексный последовательный интерфейс по 2 проводам (совмещённые Tx/Rx и Tx/Rx-) или 4 проводам (отдельно Tx , Tx-, Rx , Rx-) с разностью потенциалов на каждой паре от 2 до 10 вольт.

А модбас это в общем-то нехитрая штука, с проверкой целостности пакета по чексумме, подтверждением доставки и корректности запроса — или ответом, почему запрос неверен. В сети модбас есть два вида устройств: master — инициирует обмен; slave — выполняет запросы мастера.

Пакет от мастера расходится ко всем слейвам, которые сравнивают адрес назначения со своим, если сходится, то смотрят следующие два байта — это команда работы с регистрами памяти — чтение/запись (за исключением нескольких редко используемых служебных команд), потом байты адреса и непосредственно данных, в конце чексумма. Достаточно подробно и понятно расписано на википедии.

Профессиональная разработка качественной и эффективной системы асу тп

Наша компания специализируется на разработке АСУ ТП любой сложности. Квалифицированные специалисты обладают необходимыми знаниями и большой опыт в разработке производственных комплексов и отдельных установок. Обратившись к нам, каждый получает полный спектр работ, который начинается с разработки технического задания и заканчивается вводом системы в эксплуатацию. Мы гарантируем надежную работу системы автоматизации без отказов.

Прежде чем приступить к разработке систему автоматизированного управления, специалисты проведут исследование объекта, чтобы учесть все его особенности. Использование наших АСУ позволяет в короткие сроки получить высокую экономическую эффективность, затраты окупятся очень быстро. У нас можно заказать АСУ под ключ и отдельные виды работ.

Наши главные принципы в работе: все работы проводятся максимально качественно, выбираются надежные технические и программные средства, внедряются современные конструктивные и производственные решения.

Рынок scada

Самыми распространёнными, по-моему, считаются скады производства Invensys Wonderware, Iconics, Siemens, Indusoft, AdAstra, Emerson, Rockwell Automation.

Я лично работал с виндовыми: Invensys Wonderware InTouch и более мощной System Platform, с Iconics Genesis32 — и с (пока ещё?) малоизвестной B&R APROL под SLES (формально, это не совсем скада, а покруче — из-под апрола программируются и сами контроллеры).

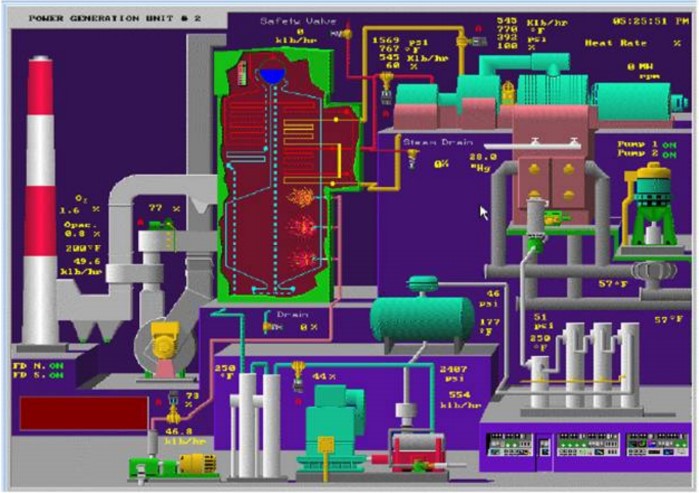

По поисковым запросам, например, SCADA, HMI можно посмотреть примеры интерфейсов и мнемосхем.

Внешний вид и юзабилити по приоритету, увы, находятся на последнем месте. Причём, это касается не только рантайма, но и разработки. Для разработки в каждой скаде существуют как минимум дефолтные библиотеки символов — от кнопок и прочих контролов до графических изображений насосов, труб, задвижек, ёмкостей.

Здесь-то и могли бы умные разработчики SCADA-пакетов (не путать с нами, асушниками — разработчиками проектов в этих пакетах) добиться принципиального преимущества над конкурентами, сделав продуманные библиотеки, из которых бы даже самый далёкий от дизайна и юзабилити инженер при всём нежелании делал бы гуманные интерфейсы и мнемосхемы.

К сожалению, сейчас эта сфера идёт по пути экстенсивного развития, по которому развивалась IT до недавнего времени — наращивание функционала, добавление плюшек, больше, выше, сильнее, harder, better, stronger, и о пользователях пока думают мало.

Сетевой уровень

Уровень магистральной сети является связующим звеном между контроллерами и станциями оператора. Основой этого уровня АСУТП можно считать цифровую промышленную сеть, состоящую из многих узлов, обмен информацией между которыми производится цифровым способом.

Системы scada

Вообще, если отбросить академизм, то на предприятии для всех кроме асушников скада выглядит вот так:

Скады неявно можно разделить на серверную и клиентскую части. Опрос полевых устройств и сбор данных производится сервером (обычно, через ПЛК), с сервера клиенты забирают эти данные к себе на монитор.

Сами по себе понятия «серверная» и «клиентская» части условны. Фактически разделение производится по лицензиям на компоненты скады, а политика лицензирования у каждого производителя своя. Вплоть до разделения на: количество обрабатываемых сигналов с поля, драйвера протоколов, количество рабочих станций, возможность создания веб-интерфейса, мобильного интерфейса, да и вообще целые куски функционала могут быть за отдельные денжеки. Чаще проще обратиться к поставщику, предоставив исходные данные по проекту, чтобы помогли с подбором лицензий.

Подразумеваются два режима функционирования: режим разработки и режим выполнения (runtime). Не обязательно эти режимы взаимоисключающи: можно редактировать проект на одном АРМе, инженерном, заливать его, он обновится на пользовательских. Это очень важно — изменять проект без простоев и отключений, потому что технологический процесс прерывать нельзя, и операторы всегда должны иметь возможность его контролировать.

В скаде создаются графические интерфейсы, настраиваются источники данных с полевых устройств, она отвечает за взаимодействие пользователя (оператора, диспетчера, технолога) с происходящим на производстве, а также за архивирование всех нужных данных в БД.

Архивирование — одна из обязательных функций, очень важно иметь возможность «вернуться назад во времени» для разбора полётов в случае чего-то непредвиденного либо для глобального анализа при медленных, длительных процессах. Например, недавно геологи попросили меня выгрузить табличкой данные по давлению нефти на скважинах за последний год.

Периодически скада складывает все собранные данные в БД. Их потом можно посмотреть в виде графиков (называем их трендами), а при необходимости, если оговорено в ТЗ на АСУТП, реализуется выгрузка в виде отчётов в эксель или ещё как-нибудь. Архивация сделана по-разному: в MS SQL; MS Access;

Особым пунктом в скадах идёт информирование оператора: текущие сообщения и аварийные. Они тоже обязательно архивируются. В общем виде сообщения делятся на текущие и важные (аварийные). Текущие прячут подальше, но журнал аварийных всегда выводится на экране оператора. К текстовым аварийным сообщениям привязываются звуковые, чтобы кто-нибудь не проспал ЧП 🙂

Состав плк

Модули бывают такие:

Контроллер B&R серии X20

Зачем нужен блок питания — понятно. БП сделан отдельным именно модулем, а не устройством, чтобы гарантировать совместимость с данной линейкой ПЛК. Чаще всего входное напряжение у БП 220 В переменного тока, выходное — 24 В постоянного тока.

Процессорный модуль — это голова ПЛК. Внутри у него, само собой, ЦПУ, ОЗУ и ПЗУ, сервисный порт для прошивки и, возможно, коммуникационный порт (ethernet, RS232/422/485, Profibus, etc). Иногда коммуникационный порт используется и как сервисный. Иногда на модуле есть переключатель (у Allen Bradley ещё круче — там натуральный ключ с замочной скважиной)

Контроллер Allen Bradley серии CompactLogix

Дискретные и аналоговые модули обрабатывают соответствующие сигналы. Входные модули принимают эти сигналы с поля, выходные — формируют их.

Дискретный сигнал — это обычно напряжение цепи 24 вольта. Есть 24 — это «1», нет — «0». Бывают модули на 220В, есть модули с проверкой целостности цепи. Дискретные сигналы, приходящие с поля, могут информировать, например, о состоянии насоса включен/выключен.

Модули I/O одного типа могут быть объединены: например, один модуль с 16 дискретными входами и 16 дискретными выходами.

Аналоговые входные сигналы — это приходят показания с датчиков. Здесь чаще всего используется токовая петля 4-20 мА, в соотетствие которой ставятся пределы измерения датчика. Начинается от 4 мА для диагностирования обрыва цепи (если меньше 4 мА, значит где-то что-то не в порядке с проводкой).

Рассмотрим на примере уровня жидкости в резервуаре. Стоит уровнемер, он измеряет уровень от 0 до 2 метров. Тогда: уровень 0 метров — это 4 мА, уровень 2 метра — это 20 мА. Промежуточные значения калибруются по ситуации, не всегда 1 метр соответствует 4 (20-4)/2=12 мА, может быть небольшая погрешность, уровень в 1 метр может быть какие-нибудь 12,7553 мА.

Аналоговые выходные — то же, только на управление. Не встречал чтобы использовалось, т.к. всегда существуют наводки. В измерении это допустимая погрешность, в управлении — нет. Да и неудобно это. Вместо них используется цифровая передача данных по различным протоколам через коммуникационные модули.

Температурные модули замеряют сопротивление в цепи либо термо-ЭДС. Если на них подключаются термометры сопротивления — при нагревании металла его сопротивление, по законам физики, повышается, соответственно определяется температура. Если подключается термопара (два спаянных проводника из разных металлов, при нагревании стыка возникает разность потенциалов между другими концами), замеряется напряжение.

Интерфейсные (или коммуникационные) модули предоставляют нам порты под RJ45, DB9, DB15, просто клеммники или что ещё бог производителю на душу положит. Помимо реализации непосредственно интерфейса (физического разъёма под коннектор, физического уровня модели OSI) они также реализуют протокол обмена через этот разъём.

Средний уровень

Средний уровень — ПЛК, программируемые логические контроллеры. Здесь всё достаточно просто, чаще всего физически ПЛК состоят из отдельных модулей. Для программирования у каждого ПЛК есть своя среда разработки, иногда она объединена со средой для создания SCADA.

Типы действия регуляторов

По направлению действия выходного сигнала регуляторы бывают двух типов – прямого или обратного действия.

Уровни асутп

АСУТП подразделяется на 4 уровня:• уровень технологического процесса (полевой уровень);• уровень контроля и управления технологическим процессом (контроллерный уровень);• уровень магистральной сети (сетевой уровень);• уровень человеко-машинного интерфейса (верхний уровень).

Функции и предназначение асу тп

АСУ ТП – автоматизированная система управления технологическими процессами, которая представляет собой совокупность технических и программных средств, позволяющая в автоматическом режиме управлять оборудованием на предприятиях промышленной сферы.

Она может быть составляющим элементом общей системы, обеспечивающей автоматизацию управления предприятием.

Как правило, данная система – это эффективное решение, автоматизирующее операции, как в целом всего производства, так и отдельного участка, который обеспечивает выпуск конкретного продукта.

«Автоматизированное» управление следует отличать от «автоматического», потому что для выполнения конкретных действий необходимо, чтобы участвовал человек, в частности, контролировал ход процесса, а также по той причине, что для некоторых операций крайне сложно и нецелесообразно автоматизировать.

На сегодняшний день автоматизированные системы управления используется практически во всех направлениях промышленной сферы. Сегодня можно разработать систему, которая автоматизирует разные процессы, в частности, выгрузку, прием, хранение, фильтрацию, переработку, измерение, дозировку и др.

Этапы проектирования автоматизированных систем управления технологическим процессом

Процесс создания автоматизированных систем управления технологическим процессом можно разбить на следующие этапы:а) детализация технических требований на создаваемую диспетчерскую систему контроля и управления;б) разработка проектно – сметной документации в сокращенном или полном объеме;в) сбор и изучение исходных данных;г) составление полного перечня переменных;д) комплектация системы;е) разбиение объекта управления на технологические участки и последующая распределение переменных по участкам и группа;ж) создание базы данных;и) создание статических частей графических экранов интерфейса оператора;к) заполнение графических экранов интерфейса оператора динамическими элементами;л) составление схемы переходов между графическими экранами оператора;м) составление алгоритмов управления (для всех возможных режимов работы объекта, в том числе аварийного);н) генерация печатных документов;п) верификация базы данных;р) разработка эксплуатационной документации;с) тестирование системы в автономном режиме (без УСО);т) монтаж;у) тестирование системы в рабочем режиме (с УСО);ф) внедрение, в том числе пусконаладка и обучение персонала.

Выводы

Таким образом, заражение станции оператора вирусом маловероятно, но даже если это произошло, то никакой явной угрозы безопасности это не представляет. Конечно, бывают случаи, когда операторы, обходят запреты и ухитряются установить на свои станции игры и выйти в интернет, но это быстро пресекается лишением премий и другими административными методами.

Если же предположить, что существует специализированный вирус, который знает особенности функционирования систем, и сможет гипотетически управлять технологическим процессом, вызывая тем самым негативные последствия, то в любом случае, при возникновении аварийной ситуации отработает система ПАЗ (которая не управляется со станций операторов) и переведет производство в безопасное состояние.

Да, это будут миллионные убытки предприятию (останов производства), но в любом случае не техногенная катастрофа. Если говорить о вероятности заражения вирусом инженерной станции ПАЗ, то это, во-первых, должен быть супер интеллектуальный вирус, который сам перепрограммирует ПЛК, причем именно так, чтобы тот отказал в необходимый момент, во-вторых, инженеры ПАЗ, должны быть совершенно безголовые и рыть яму сами себе.

Конечно, это не все факторы, которые делают заражением станции инженера ПАЗ маловероятным событием, могу привести еще несколько: постоянные сверки версии программ загруженных в ПЛК, постоянный контроль помещения с инженерными станциями, ну и конечно же, пароль, установленный на сам проект системы ПАЗ.

В итоге хочется сказать, что безопасности современных АСУ ТП, конечно, угрожают вирусы и прочие высокотехнологичные проблемы, такие как уход станций оператора в банальный BSOD, но они не так критичны как многие хотят это представить. Надо помнить, что за безопасностью следят системы ПАЗ, к конфигурированию которых подходят со всей осторожностью и ответственностью.

С удовольствием отвечу на вопросы, если они возникнут.

UPD. Возможный сценарий атаки на SCADA систему аргументировано описал makran, которому, кстати, спасибо за инвайт.

Удачи!