- Области применения расходомеров

- Приборы для измерения расхода

- Недостатки

- Место установки

- Достоинства и преимущества расходомеров воздуха

- Измерение расхода газа.

- Спецификация расходомера

- Устройства для измерения расхода природного газа

- Цена и популярность расходомера – не первостепенные критерии

- Виды расходомеров

- Объемный или Массовый расход

- Тахометрические приборы

- Постановка задачи

Области применения расходомеров

Области применения расходомеров газа, пара обширна, также как и количество их типов.

Приборы для измерения расхода

Единицы

измерения расхода. Классификация

приборов

Измерения расходов

и количества газов и жидкостей имеют

большое значение в самых различных

областях науки и техники. Без правильного

определения расходов компонентов

невозможно провести качественные

технологические процессы в химической,

энергетической, бумажной и других

отраслях промышленности.

Поток жидкости

или газа количественно характеризуется

средней скоростью и расходом.

Расходом

называется количество газа или жидкости,

протекающее через поперечное сечение

трубопровода в единицу времени.

В СИ расход может

быть объемный V, выражаемый

в м3/с, или массовый G,

выражаемый в кг/с. Внесистемной

единицей измерения расхода является

литр в секунду (л/с).

Массовый и объемный

расходы связаны между собой зависимостью

G = V ∙ ρ,

где ρ – плотность газа или жидкости.

Средней

скоростью потока называется отношение

объемного расхода к площади поперечного

сечения потока: vср

= V / S, где

V – объемный

расход газа (жидкости), S

– площадь

поперечного сечения потока.

Расходомеры,

применяемые для измерения расхода

жидкостей и газов, подразделяются на

следующие типы:

- тахометрические

счетчики, работающие по принципу

измерения частоты вращающихся частей

прибора, находящихся в потоке измеряемой

среды; - расходомеры

постоянного перепада давления,

воспринимающие рабочим телом (поплавком)

гидродинамическое давление измеряемого

потока среды; - расходомеры

переменного перепада давления,

воспринимающие перепад давления на

сужающем устройстве, установленном в

измеряемом потоке; - индукционные

расходомеры, работающие на принципе

измерения электродвижущей силы (э.д.с),

индуктированной в магнитном поле при

протекании потока жидкости; - ультразвуковые

расходомеры, работающие на принципе

измерения скорости распространения

ультразвука в измеряемом потоке.

Кроме данных

типов, внедряются новые типы расходомеров:

массовые турборасходомеры и расходомеры,

работающие на принципе ядерно-магнитного

резонанса.

Недостатки

Недостатки, как и преимущества, определяются рабочим методом приборов:

Место установки

Выходим на финишную прямую. Для целого ряда расходомеров корректность их работы зависит от правильности установки по месту эксплуатации. Выяснить, возможна ли корректная установка подобранных приборов в Вашу систему, – еще одна задача, которую надо решить при подборе расходомера. Вот некоторые аспекты, которые следует учитывать.

- Конфигурация трубопровода до и после расходомера (наличие и количество изгибов, сужения, клапаны), длина прямых участков на входе и выходе расходомера.

- Размер трубопровода. Некоторые расходомеры плохо работают с трубами малого сечения, а некоторые не могут измерять расход жидкости в больших трубах.

- Материал, из которого изготовлена труба.

- Будет ли расходомер установлен под определенным углом? Это может серьезно повлиять на работу расходомера.

Мы почти закончили, основная часть работы по подбору расходомера выполнена. Осталось определиться с дополнительными опциями конкретной модели расходомера, которую Вы выбрали (способ подключения к трубопроводу, аналоговые и цифровые интерфейсы, варианты питания и управления и т.д.). И теперь точно настало время связаться с поставщиком, чтобы разместить заказ J

При размещении заказа рекомендуем всё же сообщить всю информацию, собранную на этапе постановки задачи. Специалист поставщика сможет проверить корректность подбора. Ведь одна голова хорошо, а две – лучше! Тем более, что всегда существуют исключения, когда с формальной точки зрения расходомер может применяться, но на практике лучшие результаты показывают расходомеры других моделей. Поставщик сможет предложить Вам расходомер, который точно будет работать в Вашей системе.

Достоинства и преимущества расходомеров воздуха

Термоанемометрические расходомеры серии SD погружного и наружного типа, обладают рядом преимуществ, которые позволяют использовать датчики во многих отраслях промышленности для измерения количества проходящего газа через трубы. Калориметрический расходомер благодаря своим характеристикам и возможностям может применятся при малых расходах газа.

Для точного показания при скорости потока измеряемого воздуха или газа применяется калориметрический датчик SL5201. Его отличительной особенностью является компактность и отсутствие движущихся механических деталей, позволяющих использовать датчик на большинстве современных промышленных предприятий. Чувствительный титановый зонд гарантирует точную работу сенсора

Ротаметры Hedland H-series 1500 PSI используются для измерения воздуха и коррозийных газов. Особенностью прибора является возможность использовать его для измерения расхода воздуха в опасных условиях, а также коррозийных газов. Особенности конструктивного исполнения ротаметрического расходомера наделяют его стойкостью к механическому воздействию, ударам и вибрациям. Устройство работает автономно и не требует внешнего питания, однако это исключает возможность интеграции прибора в АСУ. При этом необходимо визуальное наблюдение за прибором для получения информации о расходе воздуха.

Прибор корректно работает при высоких температурах измеряемой среды (до +260°C). Расходомер Hedland H-series 1500 PSI станет оптимальным выбором для малых и средних предприятий с ограниченным бюджетом. Прибор прост в эксплуатации и обслуживании, легко устанавливается на любом участке трубопровода.

Принцип работы расходомера определяет его достоинства:

Измерение

расхода газа.

Практически

все измерения, которые проводят в науке

или промышленности, связаны с измерением

давления, расхода, количества и уровня

веществ.

Расход

– один из основных параметров, точность

измерения которого влияет на ценность

результатов исследований в гидро- и

газодинамике. Например, измерение

расхода газа или пара помогает в

обеспечении качества различных

технологических процессов заводов и

предприятий, в получении и контроле

оптимальных режимов работы технологических

объектов, контроле расхода в напорных

линиях. А, например, измерение расхода

жидкостей позволяет контролировать

эффективность систем по добыче и

переработки нефти и нефтепродуктов.

Кроме того, результаты измерения расхода

пара применяют для определения мощности,

производительности и КПД энергетических

паровых установок. Прибор, измеряющий

расход, т.е. количество вещества,

проходящее в трубопроводах в единицу

времени, называют расходомером.

Мы

предлагаем ряд устройств (расходомеров),

предназначенных для измерения расхода

газа, пара и жидкостей (в том числе

нефтепродуктов). Выбор нужного расходомера

должен проводиться на основании следующих

факторов: условия работы расходомера

(окружающей среды) и требования к точности

проводимых измерений.

Счетчики

для измерения расхода газа могут быть

следующих типов – турбинные, ротационные,

вихревые, ультразвуковые, мембранные,

струйные и другие. Турбинные расходомеры

отличаются низким уровнем шума, высокой

точностью, высокой надежностью и

длительным сроком эксплуатации. Измерение

расхода газа с помощью вихревого счетчика

может происходить в широком диапазоне

изменения температуры, давления и

расхода. Простота и удобство эксплуатации

вихревых расходомеров, доступность

предоставления необходимой информации

обеспечивает минимальные затраты не

только на пуско-наладочные работы, но

и на техническое обслуживание оборудования.

Для измерения расхода неагрессивных

газов и пара используются пластиковые

ротаметры, обладающие достаточно простой

конструкцией.

Безошибочное

измерение расхода пара необходимо для

учета тепловой энергии, которую он

переносит, на объектах промышленности

и коммунального хозяйства. В состав

счетчика пара входят датчики расхода,

тепловычислитель, датчики температуры

и датчики давления. В комплексе эти

элементы обеспечивают измерение расхода

пара с высокой точностью. Оборудование

компании «Эмис» для измерения расхода

пара может эксплуатироваться практически

в любой технологической среде, что

делает возможным их использование в

любой отрасли промышленности.

Высокое

качество аппаратуры – ротаметров,

расходомеров и счетчиков гарантируется

наличием сертификатов соответствия на

каждый предлагаемый прибор. Кроме

поставки оборудования для измерения

расхода газа и пара мы предоставляем

услуги по его монтажу и техобслуживанию,

ремонту и поверкам.

Спецификация расходомера

Сейчас самое время обратить внимание на технические характеристики расходомеров, которые остались в Вашем списке для рассмотрения. Обязательно обратите внимание на:

- Диапазон расходов. Это тот диапазон расходов, в котором может работать расходомер выбранной модели, точность измерения в котором соответствует паспортным значениям. Ваш рабочий диапазон расходов должен умещаться в измеряемый диапазон прибора. Конечно же, лучше выбирать расходомер с наибольшим доступным диапазоном расходов без ущерба для других, не менее важных параметров.

- Повторяемость. Мера того, как часто Вы получаете одни и те же результаты при выполнении одного и того же измерения в одних и тех же условиях. Точность требует повторяемости, но при этом повторяемость не требует точности. Повторяемость просто требует воспроизводимости измерений. Зачастую повторяемость расходомера может становиться даже более важной характеристикой, чем точность.

- Диапазон допустимых температур и давления эксплуатации. Установленные Вами ранее диапазоны рабочих температур и давлений измеряемой среды не должны выходить за соответствующие диапазоны для расходомера. В противном случае возможно повреждение внутренних элементов прибора, а также нарушение герметичности корпуса прибора (кратное превышение давления) и попадание измеряемой среды в окружающую среду.

- Специальное исполнение. В случае, когда эксплуатация расходомера будет осуществляться на просто в лаборатории с постоянной температурой и влажностью, а в особых условиях, может потребоваться применение прибора в специальном исполнении. Процессы в пищевой, фармацевтической и медицинской промышленности особенно нуждаются в сохранении стерильности рабочей среды. Часто производители предлагают специальные исполнения для расходомеров под такие задачи. Обратите внимание на класс пыле- и влагозащиты IP (Ingress Protection). Лабораторные приборы зачастую не имеют защиты от попадания влаги (IP40), в то время как для промышленного оборудования она обязательна (IP65 и выше). Многие производители предлагают расходомеры во взрывозащищенном исполнении, и как правило, это отдельные серии приборов. Эксплуатация в уличных условиях или при наличии коррозионного воздействия извне также требует особых конструктивных решений.

- Стоимость. Как указано выше, здесь необходимо учитывать не только стоимость расходомера, но и затраты на установку, техническое обслуживание и ремонт прибора с течением времени. И в первую очередь надо рассматривать функциональность расходомера, его возможности по решению стоящей перед Вами задачи. А цена всё же должна быть вторичным фактором. Хотя бывают ситуации, когда цена заставляет пересмотреть всю концепцию системы с целью ее усовершенствования или упрощения.

Устройства для измерения расхода природного газа

Для

определения расхода (дебита) природного

газа в промысловой практике используются

расходомеры переменного перепада

давления. Принцип действия данных

устройств основывается на измерении

перепада давления, создаваемого

вследствие протекания жидкого или

газообразного вещества через ссужающее

устройство, установленное в трубе.

Течение газа или жидкости через ссужающее

устройство, ведет к переходу части

потенциальной энергии давления в

кинетическую, при этом средняя скорость

движущегося потока в месте сужения

значительно повышается. В этой связи,

статическое давление после ссужающего

устройства становится меньше, чем перед

ним. Получаемая при этом разность

давлений зависит от расхода и служит

мерой расхода.

В основе этих устройств используются

три базовых элемента:

– ссужающее устройство, устанавливаемое

внутри трубопровода которое создаёт

перепад давления, зависящий от расхода

потока;

– дифференциальный манометр, измеряющий

перепад давления, не градуированный в

единицах расхода;

– соединительные трубки, передающие

перепад давления от ссужающего устройства

к дифференциальному манометру.

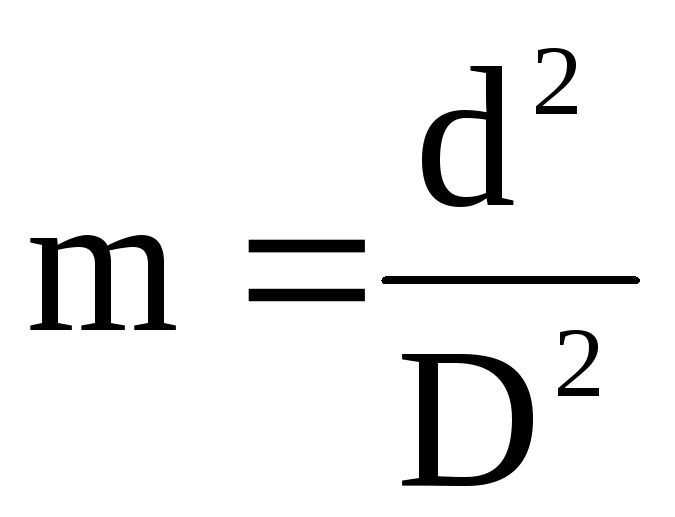

Уравнения объёмного расхода сжимаемого

вещества протекающего через ссужающее

устройство выглядят следующим образом:

где α – коэффициент расхода ссужающего

устройства, зависящий от типа, модуля

этого устройства и числа Re;

ε – поправочный множитель на расширение

измеряемого вещества;

d – диаметр отверстия ссужающего

устройства;

D – внутренний диаметр трубопровода

перед ссужающим устройством;

– модуль ссужающего устройства (степень

сужения сечения или относительная

площадь);

ρ – плотность измеряемой среды в

рабочих условиях;

ΔP – перепад давления в ссужающем

устройстве.

Уравнения (3) и (4) для определения расхода

справедливы в случае, когда скорость

потока меньше критической (скорости

звука в измеряемой среде). Абсолютное

давление измеряемой среды равно сумме

избыточного и барометрического давлений.

Плотность вещества измеряется

непосредственно, либо расчетными

методами с учетом давления и температуры

перед ссужающим устройством.

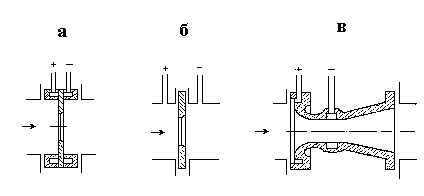

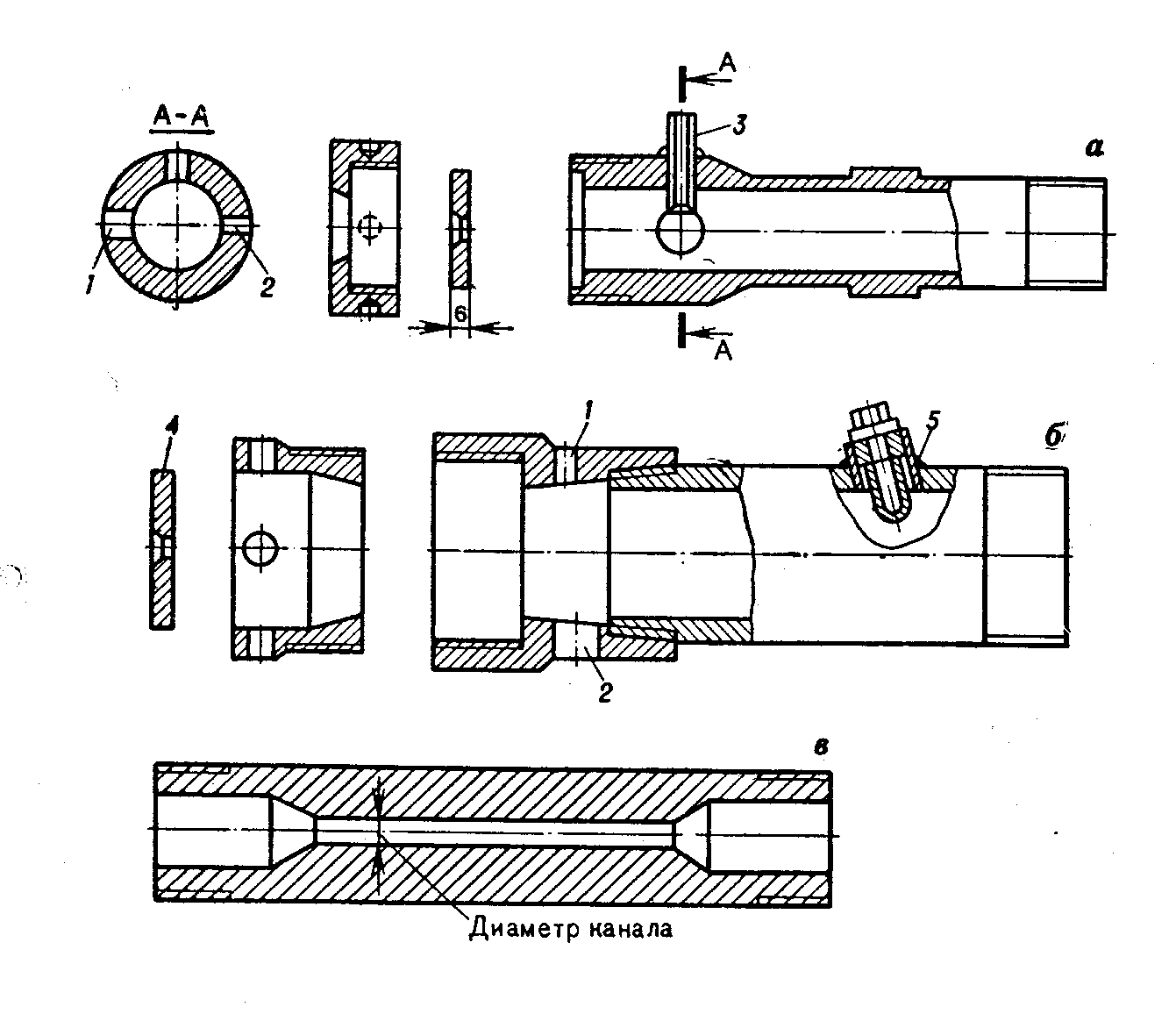

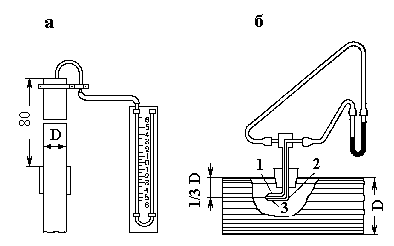

Рисунок

8. Ссужающие устройства: а – камерная

диафрагма; б – бескамерная диафрагма;

в – сопло и сопло Вентури.

Диафрагма имеет вид тонкого металлического

диска с круглым отверстием с острой

кромкой со стороны входа потока, а с

другой стороны фаску, выполненную под

углом 30 – 45о. Диафрагмы выпускаются

в двух модификациях:

– камерная диафрагма, располагается

между двумя кольцевыми камерами, которые

сообщаются с внутренней полостью

трубопровода щелью или группой равномерно

распределенных по окружности отверстий;

такое расположение камер обеспечивает

равномерное распределение давления

до, и после диафрагмы;

– бескамерная диафрагма, располагается

между фланцами трубопровода, замер

перепада давления осуществляют через

отдельные цилиндрические отверстия.

Диафрагмы устанавливаются на трубопроводах

диаметром не менее 50 мм при условии,

чтобы модуль ссужающего устройства был

в диапазоне 0,05 ≤ m ≤ 0,70. Толщина диска

диафрагмы составляет 0,1·D. На газопроводах

с диаметром труб в пределах от 125 до 250

мм устанавливаются диски диафрагм

толщиной 3 мм, а на газопроводах с

диаметром трубы 250 мм – толщиной 6 мм.

Бескамерные диафрагмы устанавливаются

на газопроводах с рабочим давлением не

более 2,5 МПа (ограничение применения по

давлению фланцев с гладкими полями).

Для обеспечения минимальных потерь

напора в газопроводе в качестве ссужающих

устройств используют сопла и сопла

Вентури. Первые применяются на газопроводах

с диаметром трубы не менее 50 мм при

условии, чтобы модуль ссужающего

устройства был в диапазоне 0,05 ≤ m ≤

0,65, сопло Вентури используется при

условии, что 0,05 ≤ m ≤ 0,60.

Расчёт газа жидкостными показывающими

дифференциальными манометрами,

оборудованными стандартной диафрагмой

производят по формуле следующего вида:

где Кt– поправочный коэффициент

на тепловое расширение материала

диафрагмы (для существующих температурных

условий Кt=1);

К1– поправочный множитель на

не остроту входной кромки диафрагмы

(при диаметре более 300 мм К1= 1);

Ррт– абсолютное статистическое

давление перед диафрагмой, Па; Нрт– измеренный перепад давления, Па;

Т – абсолютная температура, К;

При измерении расходов газа при скоростях

его истечения равной или большей

критической, используется устройство

называемое диафрагменным измерителем

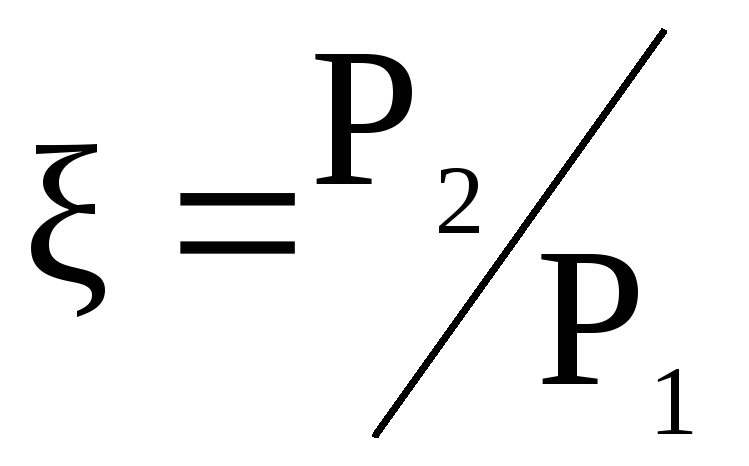

критического течения (ДИКТ). В основе

принципа измерения расхода лежит

установленный факт, что с увеличением

перепада давления ΔΡ рост расхода

наблюдается только до тех пор, пока

соотношение

не достигнет критического значения

– показатель адиабаты;

Cри Сv– теплоёмкости газа

при постоянном давлении и постоянном

объёме.

В таблице 2. приведены значения ξкрдля различных газов.

Таблица

2.

Критические

значения соотношений давлений до и

после диафрагмы для различных газов

Определение расхода газа ДИКТом

производится только при соблюдении

условия ξкр≤ 0,500.

На рисунке 8 приведены конструкции ДИКТ

диаметром 50 и 100 мм.

Рисунок 8. Принципиальная схема ДИКТа:

а – диаметром 50 мм; б – диаметром 100 мм;

в – штуцер;

1 – отверстие для манометра; 2 – отверстие

для продувочного вентиля; 3 –

термометрический стакан; 4 – диафрагма

Первая конструкция ДИКТа представляет

собой цилиндр длиной 305 мм, на одном

конце которого нарезана стандартная

резьба под прижимную гайку. Между

диафрагмой и торцевой поверхностью

устанавливается прокладка, и далее они

с помощью прижимной гайки стягиваются

с цилиндром. В термостакане 3 устанавливается

термометр. При использовании диафрагм

малого диаметра для снижения давления

применяют ниппель с вентилем, а в случае

определения расхода газа содержащего

механические примеси – специальный

штуцер (см. рисунок. 8.в).

Расчёт дебита газа производят по формуле

следующего вида

где Q – дебит природного газа, в тыс.

м3/сут, приведенный к температуре

200С и давлению 0,1013 МПа;

С коэффициент расхода, зависящий от

диаметра отверстия диафрагмы и диаметра

прибора;

Р – давление газа перед диафрагмой,

МПа.

Коэффициент С является величиной

постоянной для данной диафрагмы и не

зависит от давления и температуры. В

таблице 3 приведены значения коэффициента

С для различных значений диаметра

диафрагмы.

При высоком содержании конденсата

расход газа приближенно вычисляют по

уравнению следующего вида:

где Q – дебит газоконденсатной смеси

при однофазном газообразном состоянии,

м3/сут;

Qг– дебит газа после сепарации,

м3/сут;

Qк– дебит конденсата, кг/сут;

ρк– плотность конденсата,

кг/м3;

Тст– стандартная температура

(293 К), К;

Тн– нормальная температура

(273 К), К;

М – молекулярная масса конденсата.

В

таблице 4 приведены значения коэффициентов

расхода при истечении сухого газа и

газоконденсатной смеси.

Для

измерения расхода применяются напорные

устройства, так называемые пневмометрические

трубки, позволяющие измерять разность

давлений в зависимости от скорости

жидкости в месте их установки. На рисунке

9 приведены конструкции напорных

измерительных устройств.

Таблица

3. Значения коэффициента С для измерения

дебита сухого газа ДИКТ

Таблица

4.Коэффициенты расхода для сопел и

диафрагм при истечении сухого газа и

конденсата

Рисунок 9. Принципиальная схема напорных

устройств для замера расхода газа: а –

трубка Пито; б – напорный дифманметр;

1 – внутренняя трубка; 2 – наружная

трубка;

3 – боковое отверстие в наружной трубке

для сообщения с кольцевым пространством

Если в месте измерения давления

расположить вторую трубку воспринимающую

только статическое давление, и соединить

их с дифференциальным манометром, то

показания последнего будет соответствовать

только динамическому давлению – такое

устройство носит название пневмометрической

трубки.

Конец напорной трубки устанавливается

на удалении

от стенки трубопровода. Расход газа

определяют по выражению следующего

вида:

где Q – расход газа, м3/сут;

D- диаметр трубопровода, м.

Исследования

пластов и газовых скважин. Общие

положения. Обвязка газовых скважин.

Исследования скважин на стационарных

режимах – подготовка скважины к

исследованиям, технология проведения

исследований; обработка результатов

исследований

Исследование газовых пластов и скважин

проводят в ходе разведки, опытной и

промышленной эксплуатации для получения

исходных данных с целью оценки запасов

газа, проектирования разработки

месторождений, обустройства промысла,

установления технологического режима

работы скважин, обеспечивающего их

эксплуатацию при оптимальных условиях

без осложнений и аварий, оценки

эффективности работ по интенсификации

и контроля за разработкой и эксплуатацией.

Исследование пластов и скважин

осуществляется гидродинамическими и

геофизическими методами. Ряд параметров

пласта определяют по кернам. При

комплексном использовании все эти

методы взаимно дополняют друг друга.

Параметры пласта, определяемые при

помощи геофизических методов и данных

кернов, характеризуют участок пласта,

непосредственно прилегающий к стволу

скважины, и дают возможность представить

их послойное распределение по толщине

пласта. На основе результатов

гидродинамических методов исследования,

как правило, определяются: средние

параметры в призабойной зоне и в более

удаленных участков пласта; условия

движения газа в пласте и стволе скважины;

условия накопления и выноса жидкости

и механических примесей из забоя

скважины; технологический режим работы

скважины и т.д.

Гидродинамические методы определения

параметров пласта, основаны на решении

так называемых обратных задач

гидрогазодинамики, и базируются на

результатах исследований, полученных

при стационарных и нестационарных

режимах фильтрации флюидов.

Термометрические исследования наряду

с изучением температурного режима

скважины, призабойной зоны и пласта

позволяют выяснить величины, эффективных

толщин, распределение дебитов по

отдельным интервалам пласта, параметры

пласта, положение контакта газ – вода и

места утечек газа при нарушении

герметичности колонн.

Сопоставление различных параметров

пласта, определяемых с помощью

геофизических и промысловых

гидрогазодинамических методов, позволяет

получать более достоверные характеристики

пласта, чем сравнение геофизических

данных с керновым материалом.

Методы исследования скважин подразделяются

на следующие виды:

1. Испытания в условиях стационарной

фильтрации газа при различных режимах

работы скважины.

2. Испытания в условиях нестационарной

фильтрации газа, которые в свою очередь

состоят из обработки:

– кривых восстановления давления во

время остановки скважины;

– кривых перераспределения дебита газа

при постоянном давлении на забое или

устье;

– кривых перераспределения забойного

давления при постоянном дебите газа.

По своему назначению испытания газовых

скважин подразделяются на:

1. Первичные – которые проводят на

разведочных скважинах после окончания

бурения с целью выявления их добывных

возможностей (максимально допустимый

дебит, оценка параметров пласта и

установление первоначального рабочего

дебита для опытной эксплуатации).

2. Текущие – проводят для установления

и уточнения технологического режима

работы скважины, текущей проверки

параметров призабойной зоны пласта и

скважины (один раз в год или чаще, в

зависимости от условий работы скважин).

3. Контрольные – которые проводятся

периодически для проверки качества

текущих исследований, определения

параметров пласта для составления

проекта разработки и анализа разработки

месторождения.

4. Специальные – проводятся перед

остановкой скважины на ремонт или при

выходе её из ремонта, перед консервацией

скважины и при расконсервации, до и

после работ по интенсификации притока

газа. К специальным видам исследования

также относятся испытания газоконденсатных

скважин и испытания, проводимые с целью

выяснения влияния засорения призабойной

зоны глинистым раствором, а также

испытания по определению скопления

жидкости в стволе и призабойной зоне

при различных условиях работы скважины.

Таким образом, в процессе исследования

разведочного фонда газовых и

газоконденсатных скважин необходимо

выполнить обязательный минимум работ:

– отбор проб природного газа и конденсата

для лабораторного изучения состава

пластового природного газа, содержания

конденсата в газе, условий выпадения

конденсата в пласте, возможных его

потерь и т.д.;

– определение изменения температуры

газа в стволе скважины и в сепараторах

при различных дебитах скважин;

– изучение условий выделения конденсационной

воды и гидратообразования в стволе

скважины и в призабойной зоне пласта;

– изучение возможности перетоков

природного газа в другие пласты, а также

наличие межколонных пропусков газа;

– определение фактически работающих

интервалов вскрытой толщины пласта и

распределения дебитов по отдельным

пропласткам;

– изучение эффективности применения

методов интенсификации притока в

скважину и условий наилучшего вскрытия

пласта;

– изучение коррозионной агрессивности

газожидкостного потока, скорость и

характер коррозии для выбора метода

борьбы с ней;

– установление оптимальных дебитов и

условий эксплуатации скважин и разработки

залежей (месторождений).

Исследования скважин на газоконденсатность

должны включать в себя следующие

определения:

– количество выделяющегося в сепараторах

конденсата (сырого и стабильного) в

см3/м3природного газа при

различных давлениях и температурах,

его состав;

– количество пропана, бутанов и жидких

углеводородов (С5+выс.), остающихся

в растворенном состоянии в газе, выходящим

из сепаратора, в зависимости от температуры

и давления в нём;

– изотермы конденсации для пластового

газа;

– давление максимальной конденсации;

– состав пластового газа и потенциальное

содержание в нём жидких углеводородов

(С5+выс.);

– фазовое состояние газоконденсатной

системы в пластовых условиях;

– давление начала конденсации в пласте;

– количество выделяющегося конденсата

при движении природного газа от забоя

к устью скважины;

– количество жидкой фазы, выделяющейся

из отсепарированного газа при температурах

и давлениях газопровода.

В процессе проведения гидрогеологических

исследований необходимо определять:

– статические уровни подземных вод,

закономерности их изменения по площади;

– индикаторные характеристики по

отдельным скважинам;

– гидрохимические показатели –

растворенные ионно-солевые комплексы,

их взаимосвязь со скоплениями

углеводородов, с литолого-фациальными

особенностями водовмещающих пород и

гидродинамикой;

– газонасыщенность и газовый состав

подземных вод;

– температурная характеристика.

Цена и популярность расходомера – не первостепенные критерии

Практика показывает, что часто используемые критерии выбора расходомеров: цена и популярность. Очень спорные критерии. Если ставить цену во главу угла, то в итоге легко получить расходомер, который либо вообще не подходит для Вашего применения, либо не охватывает всего рабочего диапазона расходов и условий эксплуатации, либо требует значительных затрат на обслуживание. Экономия при покупке в этом случае может обернуться значительными тратами на этапе эксплуатации.

Характерный пример – кориолисовые массовые расходомеры. Цена этих приборов выше, чем для многих других типов расходомеров. При этом кориолисовые расходомеры осуществляют прямое измерение массового расхода рабочей среды. В то время как все объемные расходомеры дают показания расхода при рабочих условиях. И эти показания зачастую необходимо переводить к стандартным условиям. Для чего объемный расходомер должен оснащаться дополнительными датчиками и блоком, осуществляющим пересчет показаний («флоу компьютер»). Кроме того, кориолисовые расходомеры легче обслуживать в процессе эксплуатации, что в итоге будет сокращать время простоя всей системы.

Виды расходомеров

С популярностью определенного типа расходомеров тоже не все так просто. Конечно же, важно знать, какие типы расходомеров чаще всего используется в вашей отрасли. Однако простой выбор того, что является наиболее популярным, также может привести к ошибке. Прибору предстоит работать в Вашей системе при Ваших рабочих условиях. Если он не подходит Вам, то показания прибора могут значительно отличаться от реального расхода. Со всеми сопутствующими негативными последствиями. При этом менее известные расходомеры могут обеспечить необходимую Вам точность измерения.

Еще один пример. Новые достижения в области технологий производства расходомеров позволяют выводить на рынок всё более совершенные приборы. Конечно же, сначала эти расходомеры не так хорошо известны, но могут обеспечивать лучшее решение. Например, в прошлом ультразвуковые расходомеры приходилось заново калибровать при замене рабочей жидкости, и их нельзя было использовать в применениях, где требовалось гигиеническое исполнение. В настоящее время появились новые ультразвуковые расходомеры, в которых эти проблемы решены. Это открывает возможность использования ультразвуковых расходомеров для еще более широкого круга задач и применений.

Расходомер – это высокотехнологичное устройство, на работу которого влияет множество параметров. Ниже отмечены самые важные из них. При этом каждое применение уникально и требует индивидуального подхода.

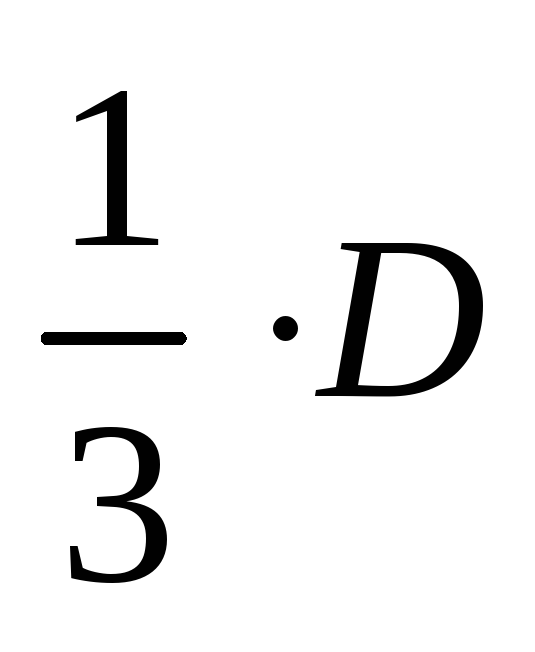

Объемный или Массовый расход

Мера количества газа: масса или объем. Количество молекул (масса) газа в обоих цилиндрах совпадает. Однако объем и давление отличаются в два раза.

Расходомеры можно разделить на две большие группы – расходомеры, измеряющие объемный или массовый расход. Какой расходомер выбрать – зависит от применения, цели измерения и уже использованных в системе компонентов.

Надо отметить, что показания объемных расходомеров определяются рабочими условиями. Так, два объемных расходомера, установленные на одном непрерывном трубопроводе при высоком и низком давлении будут давать кратно отличающиеся показания (в соответствии с изменением давления). Корректное сравнение показаний объемных расходомеров возможно только при приведении их показаний от рабочих условий к единым условиям, например, стандартным условия для газа по ГОСТ 2939-63.

Показания массовых расходомеров в значительно меньше зависят от рабочих условиями. А показания кориолисовых расходомеров практически от них не зависят, поскольку напрямую измеряют массу проходящего вещества. Возвращаясь к примеру из предыдущего абзаца, сравнивать показаний массовых расходомеров можно без дополнительных пересчетов. Сравнение показаний объемных и массовых расходомеров также возможно. Для этого объемный расход необходимо перевести в массовый через плотность среды при рабочих условиях. Или же наоборот, массовый расход перевести в объемный расход при рабочих или стандартных условиях.

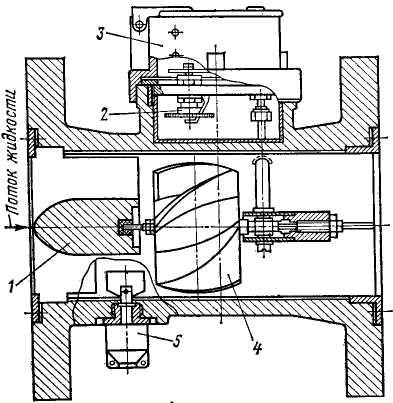

Тахометрические приборы

Тахометрические

(или турбинные) расходомеры относятся

к наиболее точным приборам для измерения

расхода жидкости. Погрешность этих

приборов составляет 0,5–1,0%. К преимуществам

приборов данного типа относятся простота

конструкции, высокая чувствительность,

возможность измерений больших и малых

расходов. Существенными недостатками

таких приборов являются износ опор и

необходимость индивидуальной градуировки

с помощью градуировочных расходомерных

установок.

К основным элементам

прибора относятся тахометрический

датчик (ротор) и отсчетное устройство.

Принцип действия прибора основан на

суммировании за определенный период

времени числа оборотов помещенного в

поток вращающегося ротора, частота

которого пропорциональна средней

скорости протекающей жидкости, т. е.

расходу.

Счетный механизм

расходомера связан с помощью редуктора

с тахометрическим ротором. По счетному

устройству определяется значение

расхода.

Расходомеры

(скоростные счетчики жидкости)

характеризуются нижним и верхним

пределами измерения и номинальным

расходом. Нижний предел измерения есть

минимальный расход, при котором прибор

дает показания с допустимой погрешностью.

Верхний предел измерения есть максимальный

расход, при котором обеспечивается

кратковременная работа счетчика (не

более одного часа в сутки). Номинальный

расход есть максимальный длительный

расход, при котором обеспечивается

допустимая погрешность, а потеря давления

не создает усилий, приводящих к быстрому

износу трущихся деталей.

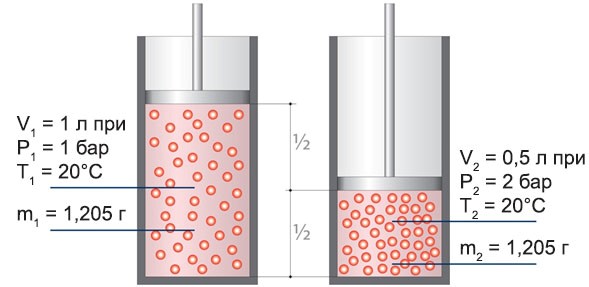

Рис. 21. Счетчик

воды турбинный типа ВТ

Наиболее

распространенными типами таких счетчиков

являются счетчики типов ВК, УВТ и

расходомеры бензина, толуола и ацетона

типа ЩЖУ. На рис. 21 показан счетчик воды

турбинный ВТ с горизонтальной вертушкой.

Поток жидкости при входе в прибор

выравнивается струевыпрямителем 1 и

направляется на лопатки вертушки 4,

представляющей собой многозаходный

винт. Червячной парой 5 и передаточным

механизмом 2 вращение вертушки

передается счетному устройству 3.

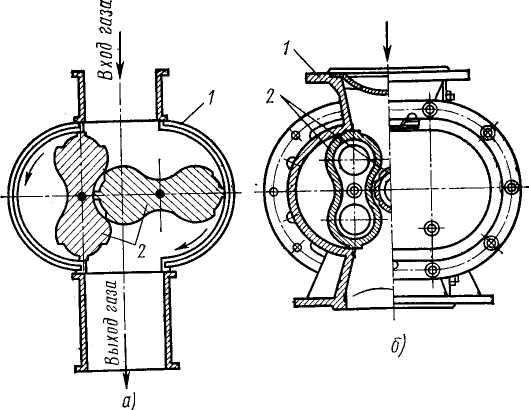

Для измерения

расходов очищенных горючих газов

применяют ротационные объемные газовые

счетчики типа РГ (рис. 22), которые работают

при температуре газа в пределах 0–50°С

и давлении до 100 кПа (1 кгс/см2).

Наименьший расход, измеряемый счетчиком,

составляет 10% от номинального расхода.

Счетчик состоит из корпуса, вращающихся

двухлопастных роторов, передаточного

и счетного .механизмов.

Рис. 22. Газовый

счетчик типа РГ:

а – схема, б –

общий вид; 1 − корпус, 2 – вращающиеся

роторы

Под действием

разности давлений газа на входе и выходе

прибора роторы 2 приводятся во

вращение и обкатываются боковыми

поверхностями.

Принцип действия

объемных ротационных счетчиков основан

на суммировании единичных объемов газа

Vo,

вытесненных роторами из измерительной

камеры прибора за определенный период

времени. За один оборот два ротора

вытесняют объем газа Vo.

Частота вращения N роторов за

определенный период времени фиксируется

счетным механизмом.

Следовательно,

формула для измерения объема газа V,

прошедшего через прибор, будет иметь

вид V = Vo

∙ N.

Газовые счетчики

типа РГ в зависимости от модификации

выпускают на расходы 40, 100, 250, 400, 600 и 1000

м3/ч. Погрешность показаний в

пределах 10–100% номинального расхода

составляет ±2%.

Расходомеры

обтекания, относящиеся к расходомерам

постоянного перепада давления, нашли

широкое применение в измерении расходов

газов и жидкостей.

Название

приборов (расходомеры обтекания) связано

с тем, что рабочая среда (газ или жидкость)

обтекает чувствительный элемент прибора

– поплавок.

Расходомеры

обтекания имеют: высокую чувствительность;

малую стоимость, незначительные потери

давления; простоту конструкции и

эксплуатации; возможность использования

при измерении агрессивных жидкостей и

газов, а также в тех случаях, когда

невозможно использовать другие приборы

измерения расхода.

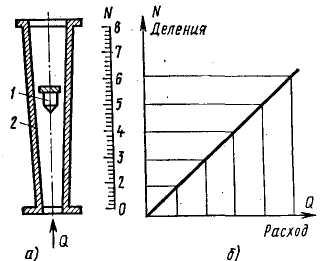

Рис. 23. Ротаметр:

а – общий вид, б –

расходная характеристика прибора

Наиболее

распространенным типом такого расходомера

является ротаметр

(рис. 23), который имеет расширяющуюся

коническую трубку 2 и поплавок 1.

Шкала стеклянных ротаметров имеет

100 делений, а ротаметры с электрическим

и пневматическим выходным сигналом

имеют дополнительно вторичные приборы

для определения расхода.

В зависимости от

пределов измерений поплавок изготовляют

из эбонита, дюралюминия или нержавеющей

стали. По типу поплавок выполняется

цельным или облегченным. Поплавок имеет

нижнюю коническую часть, среднюю

цилиндрическую и верхнюю со скошенным

бортиком и направляющими канавками,

которые служат для придания вращательного

движения поплавку, центрирующего его

в измеряемом потоке.

Принцип действия

ротаметров состоит в том, что

гидродинамическое давление измеряемого

потока среды воздействует снизу на

поплавок и вызывает его вертикальное

перемещение. Под действием перемещения

поплавка из-за конусности трубки

изменяется площадь проходного сечения

между поплавком и трубкой, а перепад

давления по обе стороны поплавка остается

постоянным. Поэтому такие приборы

называют расходомерами

постоянного перепада давлений.

Ротаметры всех

типов и модификаций устанавливают в

строго вертикальных участках трубопроводов

при направлении потока снизу вверх.

Рабочее давление измеряемой среды в

зависимости от типа прибора составляет

0,6; 1,6; 6,4 МПа (6, 16 и 64 кгс/см2).

Для автоматического

измерения расходов пара, газов и жидкостей

используют различные типы расходомеров

переменного перепада. Принцип действия

таких приборов, объединенных общим

методом измерений, основан на измерении

перепада давления, образующегося в

результате изменения скорости измеряемого

потока на специальном сужающем устройстве,

называемом диафрагмой.

Рассмотрим явления,

возникающие при прохождении жидкости

или газа через сужающее устройство,

установленное в трубопроводе (рис. 24).

При протекании жидкости или газа через

сужающее устройство часть потенциальной

энергии давления переходит в кинетическую

энергию, при этом средняя скорость

потока в суженном сечении повышается,

а давление уменьшается. Таким образом,

при протекании газа или жидкости

образуется разность давлений до и после

сужающего устройства. Разность этих

давлений (перепад давлений) зависит от

скорости (расхода) протекающего вещества.

Величина перепада

давлений измеряется специальными

устройствами, называемыми дифференциальными

манометрами.

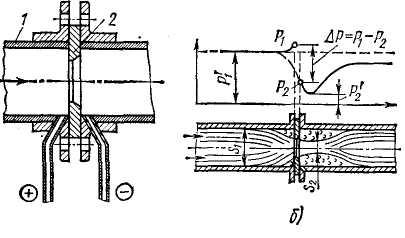

Рис. 24. Измерение

расхода с помощью сужающего устройства:

а – диафрагма;

1 – трубопровод, 2 – сужающее

устройство (диафрагма); б –

распределение давления у сужающего

устройства;

Р’1 –

давление в сечении S1,

Р1 – давление перед

диафрагмой,

Р’2

– давление в сечении S2,

Р2 – давление после

диафрагмы;

ΔР – перепад давления

на диафрагме

К стандартным

сужающим устройствам относятся диафрагмы,

сопла и трубки Вентури. Наиболее

распространенным типом сужающих

устройств являются диафрагмы дисковые

нормальные типа ДДН и диафрагмы камерные

нормального типа ДКН.

Таким образом,

для измерения расхода приборами

переменного перепада давлений необходимо

иметь: сужающее устройство для создания

перепада давлений в измеряемом потоке;

первичный датчик – дифференциальный

манометр, измеряющий перепад на сужающем

устройстве; импульсные соединительные

линии, соединяющие сужающее устройство

с дифференциальным манометром; вторичный

измерительный прибор.

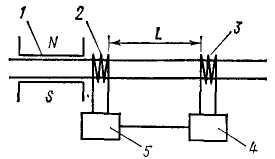

Индукционные

и ультразвуковые расходомеры

Индукционные

расходомеры обладают незначительной

инерционностью показаний, что является

очень существенным фактором при

автоматическом регулировании расходов.

В датчиках таких расходомеров нет

частей, находящихся внутри рабочего

трубопровода, поэтому они имеют

минимальные гидравлические потери.

Принцип действия

индукционного расходомера (рис. 25)

основан на законе Фарадея – законе

электромагнитной индукции. Если в

трубопроводе 1 течет проводящая

жидкость между полюсами магнита 2, то

в направлении, перпендикулярном движению

жидкости, и в направлении основного

магнитного потока возникает э.д.с. на

электродах 3, пропорциональная

скорости движения жидкости. Магнитное

поле создается источником питания 6

электромагнита. Электронный усилитель

4 усиливает э.д.с, индуктированную

на электродах 3, которую регистрирует

вторичный измерительный электронный

прибор 5 расходомера.

Рис. 25. Схема

индукционного расходомера

Индукционные

расходомеры позволяют измерять расходы

абразивных жидкостей и пульп, щелочей,

кислот и других агрессивных сред в

широком диапазоне – от 1,25 до 400 нм3/ч.

Рис. 26. Индукционный

расходомер типа ИР-51:

а – измерительный

блок, б – преобразователь

В настоящее время

выпускают индукционные расходомеры

(рис. 26) типов ИР-51, 4РИМ, 5РИМ. Приборы

имеют компенсацию трансформаторной

э.д.с. В зависимости от типов приборов

основная погрешность измерений не

превышает 1,0 – 1,6%.

Принцип действия

ультразвуковых

расходомеров основан на том, что

фактическая скорость распространения

ультразвука в движущейся среде газа

или жидкости равна геометрической сумме

средней скорости движения среды и

собственной скорости звука в этой среде.

Чувствительным

элементом датчика (излучателя и приемника)

является пьезоэлемент – прямоугольная

кварцевая пластинка с плоскопараллельными

гранями, которая обладает свойствами

прямого и обратного пьезоэлектрического

эффекта. Если к одним противоположным

граням пьезоэлемента подключить

напряжение, то под действием электрического

поля на двух других противоположных

гранях возникают механические колебания.

И наоборот, если на одних гранях возбуждать

механические колебания, то на

противоположных гранях возникает

пьезо-э.д.с. Ультразвуковой расходомер

ИРУ-63 имеет датчик, электронный блок и

регистрирующий прибор.

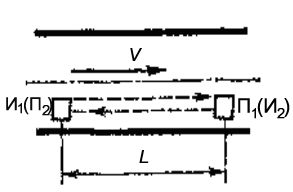

Принципиальная

схема расходомера (рис. 27) включает

излучатель И1, создающий

ультразвуковые колебания частотой от

20 кГц и выше, и приемник П1,

регистрирующий эти колебания, расположенный

от излучателя на расстоянии L.

Рис. 27. Принцип

действия ультразвукового расходомера

Выражая скорость

потока через расход (υ = V/S),

получим

уравнение измерения расхода ультразвуковых расходомеров:

V = (S∙C2

∙Δt) / (2LK),

где S – площадь сечения

потока жидкости,

К – коэффициент,

учитывающий распределение скоростей

в потоке,

V – расход

измеряемого потока.

К достоинствам

приборов данного типа относят: высокое

быстродействие, надежность датчиков

(излучателей и приемников), принципиальная

возможность измерения расходов любых

жидкостей и газов, в том числе и

неэлектропроводных.

Новые

методы измерения расхода жидкостей и

газов

В настоящее время

отечественной промышленностью успешно

освоен целый ряд перспективных методов

измерения расходов, среди которых

необходимо выделить массовый, ионизационный

и основанный на ядерно-магнитном

резонансе.

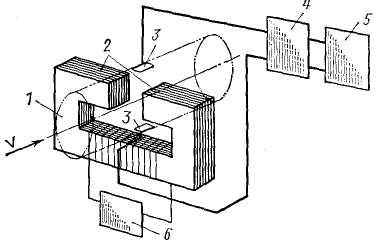

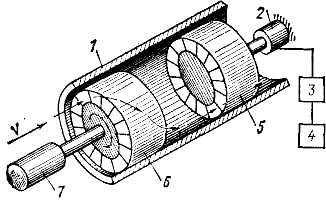

В

массовом турборасходомере (рис. 28)

ведущая турбинка 6, вращаемая с

постоянной частотой электродвигателем

7, закручивает поток измеряемой

жидкости, создавая в нем инерционный

момент, пропорциональный массовому

расходу G. Измеряемый

закрученный поток, проходя через ведомую

турбинку 5, жестко связанную с упругим

элементом 2, разворачивает ее на

определенный угол φ, пропорциональный

измеряемому расходу.

Рис. 28. Схема

массового турборасходомера

1 – корпус, 2

– чувствительный элемент (датчик), 3

– усилитель,

4

– прибор, 5

– ведомая

турбинка, 6 –

ведущая турбинка, 7

– электродвигатель

Массовый расход,

определяемый по прибору, имеет вид φ =

К∙ω∙G, где К –

постоянный конструктивный коэффициент,

ω – частота вращения ведущей турбинки.

Из формулы видно,

что массовый расход характеризуется

углом поворота ведомой турбинки, который

преобразуется в пропорциональный

электрический сигнал для вторичного

прибора.

Погрешность

измерения таких труборасходомеров

лежит в пределах 0,5–1 % от верхнего

предела измерения.

Расходомеры, основанные на ядерно-магнитном

резонансе, используют явление

взаимодействия поляризованных в

постоянном магнитном поле атомных ядер

с резонансным осциллирующим полем. При

этом взаимодействии поглощается часть

энергии осциллирующего поля и изменяется

намагниченность ядер, т. е. магнитный

момент ядер в единице объема вещества.

На рис. 29 показана

схема ядерно-магнитного расходомера.

Магнит 1 создает сильное магнитное

поле, при прохождении через которое

жидкость поляризуется. Протекая через

катушку 2, питающуюся переменным

напряжением резонансной частоты от

источника питания 5, поляризованные

ядра измеряемой жидкости поглощают

часть осциллирующего поля, созданного

катушкой 2, и жидкость деполяризуется.

Периодически питающее напряжение

катушки 2 отключается, и в потоке на

выходе из катушки создаются пакеты

поляризованных молекул жидкости. Пройдя

расстояние L, эти молекулы

попадают в поле катушки 5, питающейся

тем же переменным напряжением резонансной

частоты. В момент протекания поляризованных

молекул через осциллирующее поле катушки

3 в ее цепи возникает сигнал

ядерно-магнитного резонанса, который

воспринимается электронным измерителем

4.

Измерение расхода

жидкости по данному принципу сводится

к измерению времени между отключением

напряжения от катушки 2 и появлением

сигнала ядерно-магнитного резонанса

на катушке 3. Погрешность измерений

ядерно-магнитных расходомеров не

превышает 1%.

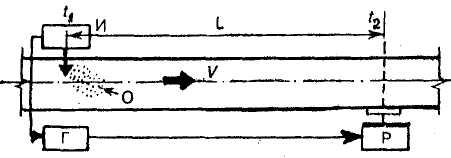

Ионизационный

расходомер (рис. 30). Суть его работы

заключается в том, что под воздействием

излучения от какого-либо источника И

в потоке происходит соответствующая

флуктуация, например образуется ионное

облачко-метка О, движущееся вместе с

потоком. Зная момент подачи t1

частотного импульса генератором Г,

расстояние L и момент t2

прохождения облачком чувствительного

элемента приемника-регистратора Р,

определяют расход вещества V.

Рис. 30. Принцип

действия ионизационного расходомера

Так, в газоснабжении

измеряется расход газа с помощью

радиоактивных меток – порций криптона

или ксенона, поступающих из специального

баллончика-дозатора.

Достоинствами

таких расходомеров является высокая

чувствительность, малая инерционность,

отсутствие конструктивных элементов

прибора внутри трубопровода.

Постановка задачи

С чего же следует начать? Конечно же, с правильной постановки задачи. И в первую очередь необходимо ответить на вопрос: что же предстоит измерять. Ниже приведены данные, которые необходимо собрать, прежде чем приступать к подбору расходомера.

- Фазовое состояние: газ, жидкость, суспензия, пар, при рабочих условиях. Как известно, одно и то же вещество при разных условиях может принимать различные фазовые состояния. И важно таким образом подбирать рабочие условия, чтобы внутри расходомера не происходили фазовые переходы.

- Химический состав. В случае смеси из различных веществ – химический состав отдельных компонентов, их доля (объемная, массовая, мольная) в смеси. По химическому составу, а также рабочим условиям можно будет определить/рассчитать физические свойства среды, необходимые для оценки работоспособности расходомера в Ваших условиях. Какие свойства понадобятся – зависит от принципа действия выбранного расходомера. Химический состав также позволяет оценить совместимость среды с материалом корпуса и уплотнений расходомера.

- Диапазон рабочих расходов. При определении верхнего предела измерения лучше сделать запас в 5-10%. Хотя некоторые расходомеры могут давать показания и для расходов более 100% верхнего предела измерения (ВПИ), но паспортная точность гарантируется только при расходах менее 100%. Будет обидно, если какие-то изменения в параметрах вашей системы приведут к незначительному увеличению расхода, который Вы не сможете корректно измерить. Нижний предел измерения также важен. Не бывает расходомеров, измеряющих расход от 0 до 100% ВПИ. Всегда есть нижний предел измерения, ниже которого показания расходомера не будут укладываться в паспортную точность. Диапазон рабочих расходов должен укладываться в интервал между Верхним и нижним пределами измерения расходомера. Иначе придется подбирать несколько расходомеров, чтобы перекрыть весь ваш рабочий диапазон.

- Рабочий диапазон температур среды. Этот параметр может стать фильтром, по которому придется отказаться от использования целого ряда расходомеров. Экстремально низкие и высокие температуры требуют специальных методов измерения. Или же переноса точки измерения в часть системы, где температура среды ближе к комнатной.

- Рабочий диапазон давлений среды. Также может выступать в качестве своеобразного ограничения. Работа в условиях, близких к вакууму, или при высоких давлениях сильно сокращает круг расходомеров для рассмотрения.

- Наличие посторонних включений. В том числе пары воды и масла, твердые частицы в газе, взвешенные частицы и пузырьки газа в жидкости и т.д. На самом деле важно всё. Так, конденсация воды или масла внутри газового расходомера может приводить к ухудшению его точности. А накопление твердых частиц в измерительной части расходомера может привести к выходу прибора из строя. Для ряда расходомеров жидкости с подвижными частями наличие растворенного воздуха будет приводить к кавитации, разрушающей корпус прибора.

- Стабильность потока. На этапе подбора прибора необходимо определиться, будет ли поток постоянным, или он будет разрываться. Труба заполнена полностью или частично

- Коррозионные свойства. Может ли среда при условиях эксплуатации повредить корпус, уплотнения расходомера и встроенные датчики. Речь идет не только о самой среде, но и о малых включениях.

- Параметры места эксплуатации. Будет ли расходомер работать в лабораторных, промышленных условиях, условиях чистого производства или на улице. Диапазон температуры, влажности окружающей среды по месту эксплуатации. Какая потребуется степень пыле- и влагозащиты. Нужна ли взрывозащита. Возможно ли коррозионное воздействие на расходомер извне. Присутствуют ли рядом источники мощного электромагнитного излучения.

Это основная информация. На более поздних стадиях, в зависимости от типа выбранного расходомера, для корректного подбора могут понадобиться дополнительные данные. А теперь, определившись с задачей, можно приступить к выбору расходомера для ее решения.