Приборы для измерения расхода

Единицы

измерения расхода. Классификация

приборов

Измерения расходов

и количества газов и жидкостей имеют

большое значение в самых различных

областях науки и техники. Без правильного

определения расходов компонентов

невозможно провести качественные

технологические процессы в химической,

энергетической, бумажной и других

отраслях промышленности.

Поток жидкости

или газа количественно характеризуется

средней скоростью и расходом.

Расходом

называется количество газа или жидкости,

протекающее через поперечное сечение

трубопровода в единицу времени.

В СИ расход может

быть объемный V, выражаемый

в м3/с, или массовый G,

выражаемый в кг/с. Внесистемной

единицей измерения расхода является

литр в секунду (л/с).

Массовый и объемный

расходы связаны между собой зависимостью

G = V ∙ ρ,

где ρ – плотность газа или жидкости.

Средней

скоростью потока называется отношение

объемного расхода к площади поперечного

сечения потока: vср

= V / S, где

V – объемный

расход газа (жидкости), S

– площадь

поперечного сечения потока.

Расходомеры,

применяемые для измерения расхода

жидкостей и газов, подразделяются на

следующие типы:

- тахометрические

счетчики, работающие по принципу

измерения частоты вращающихся частей

прибора, находящихся в потоке измеряемой

среды; - расходомеры

постоянного перепада давления,

воспринимающие рабочим телом (поплавком)

гидродинамическое давление измеряемого

потока среды; - расходомеры

переменного перепада давления,

воспринимающие перепад давления на

сужающем устройстве, установленном в

измеряемом потоке; - индукционные

расходомеры, работающие на принципе

измерения электродвижущей силы (э.д.с),

индуктированной в магнитном поле при

протекании потока жидкости; - ультразвуковые

расходомеры, работающие на принципе

измерения скорости распространения

ультразвука в измеряемом потоке.

Кроме данных

типов, внедряются новые типы расходомеров:

массовые турборасходомеры и расходомеры,

работающие на принципе ядерно-магнитного

резонанса.

Тахометрические приборы

Тахометрические

(или турбинные) расходомеры относятся

к наиболее точным приборам для измерения

расхода жидкости. Погрешность этих

приборов составляет 0,5–1,0%. К преимуществам

приборов данного типа относятся простота

конструкции, высокая чувствительность,

возможность измерений больших и малых

расходов. Существенными недостатками

таких приборов являются износ опор и

необходимость индивидуальной градуировки

с помощью градуировочных расходомерных

установок.

К основным элементам

прибора относятся тахометрический

датчик (ротор) и отсчетное устройство.

Принцип действия прибора основан на

суммировании за определенный период

времени числа оборотов помещенного в

поток вращающегося ротора, частота

которого пропорциональна средней

скорости протекающей жидкости, т. е.

расходу.

Счетный механизм

расходомера связан с помощью редуктора

с тахометрическим ротором. По счетному

устройству определяется значение

расхода.

Расходомеры

(скоростные счетчики жидкости)

характеризуются нижним и верхним

пределами измерения и номинальным

расходом. Нижний предел измерения есть

минимальный расход, при котором прибор

дает показания с допустимой погрешностью.

Верхний предел измерения есть максимальный

расход, при котором обеспечивается

кратковременная работа счетчика (не

более одного часа в сутки). Номинальный

расход есть максимальный длительный

расход, при котором обеспечивается

допустимая погрешность, а потеря давления

не создает усилий, приводящих к быстрому

износу трущихся деталей.

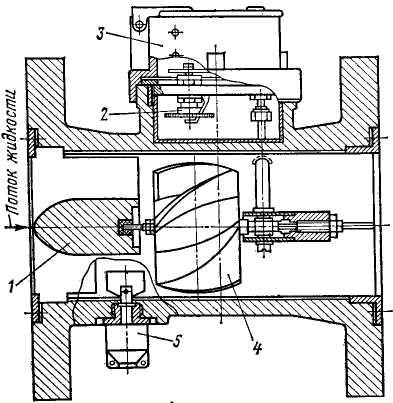

Рис. 21. Счетчик

воды турбинный типа ВТ

Наиболее

распространенными типами таких счетчиков

являются счетчики типов ВК, УВТ и

расходомеры бензина, толуола и ацетона

типа ЩЖУ. На рис. 21 показан счетчик воды

турбинный ВТ с горизонтальной вертушкой.

Поток жидкости при входе в прибор

выравнивается струевыпрямителем 1 и

направляется на лопатки вертушки 4,

представляющей собой многозаходный

винт. Червячной парой 5 и передаточным

механизмом 2 вращение вертушки

передается счетному устройству 3.

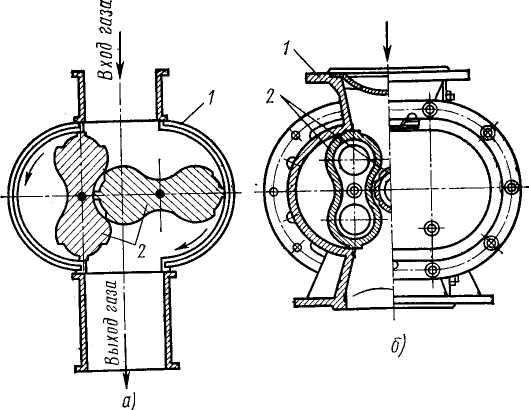

Для измерения

расходов очищенных горючих газов

применяют ротационные объемные газовые

счетчики типа РГ (рис. 22), которые работают

при температуре газа в пределах 0–50°С

и давлении до 100 кПа (1 кгс/см2).

Наименьший расход, измеряемый счетчиком,

составляет 10% от номинального расхода.

Счетчик состоит из корпуса, вращающихся

двухлопастных роторов, передаточного

и счетного .механизмов.

Рис. 22. Газовый

счетчик типа РГ:

а – схема, б –

общий вид; 1 − корпус, 2 – вращающиеся

роторы

Под действием

разности давлений газа на входе и выходе

прибора роторы 2 приводятся во

вращение и обкатываются боковыми

поверхностями.

Принцип действия

объемных ротационных счетчиков основан

на суммировании единичных объемов газа

Vo,

вытесненных роторами из измерительной

камеры прибора за определенный период

времени. За один оборот два ротора

вытесняют объем газа Vo.

Частота вращения N роторов за

определенный период времени фиксируется

счетным механизмом.

Следовательно,

формула для измерения объема газа V,

прошедшего через прибор, будет иметь

вид V = Vo

∙ N.

Газовые счетчики

типа РГ в зависимости от модификации

выпускают на расходы 40, 100, 250, 400, 600 и 1000

м3/ч. Погрешность показаний в

пределах 10–100% номинального расхода

составляет ±2%.

Расходомеры

обтекания, относящиеся к расходомерам

постоянного перепада давления, нашли

широкое применение в измерении расходов

газов и жидкостей.

Название

приборов (расходомеры обтекания) связано

с тем, что рабочая среда (газ или жидкость)

обтекает чувствительный элемент прибора

– поплавок.

Расходомеры

обтекания имеют: высокую чувствительность;

малую стоимость, незначительные потери

давления; простоту конструкции и

эксплуатации; возможность использования

при измерении агрессивных жидкостей и

газов, а также в тех случаях, когда

невозможно использовать другие приборы

измерения расхода.

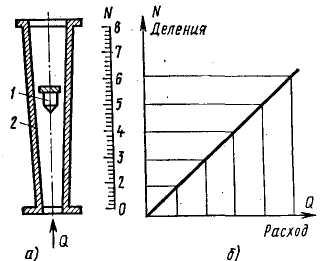

Рис. 23. Ротаметр:

а – общий вид, б –

расходная характеристика прибора

Наиболее

распространенным типом такого расходомера

является ротаметр

(рис. 23), который имеет расширяющуюся

коническую трубку 2 и поплавок 1.

Шкала стеклянных ротаметров имеет

100 делений, а ротаметры с электрическим

и пневматическим выходным сигналом

имеют дополнительно вторичные приборы

для определения расхода.

В зависимости от

пределов измерений поплавок изготовляют

из эбонита, дюралюминия или нержавеющей

стали. По типу поплавок выполняется

цельным или облегченным. Поплавок имеет

нижнюю коническую часть, среднюю

цилиндрическую и верхнюю со скошенным

бортиком и направляющими канавками,

которые служат для придания вращательного

движения поплавку, центрирующего его

в измеряемом потоке.

Принцип действия

ротаметров состоит в том, что

гидродинамическое давление измеряемого

потока среды воздействует снизу на

поплавок и вызывает его вертикальное

перемещение. Под действием перемещения

поплавка из-за конусности трубки

изменяется площадь проходного сечения

между поплавком и трубкой, а перепад

давления по обе стороны поплавка остается

постоянным. Поэтому такие приборы

называют расходомерами

постоянного перепада давлений.

Ротаметры всех

типов и модификаций устанавливают в

строго вертикальных участках трубопроводов

при направлении потока снизу вверх.

Рабочее давление измеряемой среды в

зависимости от типа прибора составляет

0,6; 1,6; 6,4 МПа (6, 16 и 64 кгс/см2).

Для автоматического

измерения расходов пара, газов и жидкостей

используют различные типы расходомеров

переменного перепада. Принцип действия

таких приборов, объединенных общим

методом измерений, основан на измерении

перепада давления, образующегося в

результате изменения скорости измеряемого

потока на специальном сужающем устройстве,

называемом диафрагмой.

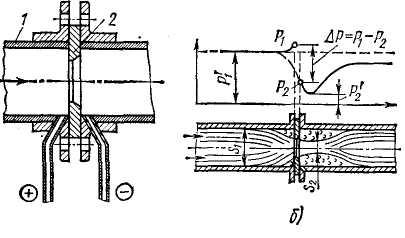

Рассмотрим явления,

возникающие при прохождении жидкости

или газа через сужающее устройство,

установленное в трубопроводе (рис. 24).

При протекании жидкости или газа через

сужающее устройство часть потенциальной

энергии давления переходит в кинетическую

энергию, при этом средняя скорость

потока в суженном сечении повышается,

а давление уменьшается. Таким образом,

при протекании газа или жидкости

образуется разность давлений до и после

сужающего устройства. Разность этих

давлений (перепад давлений) зависит от

скорости (расхода) протекающего вещества.

Величина перепада

давлений измеряется специальными

устройствами, называемыми дифференциальными

манометрами.

Рис. 24. Измерение

расхода с помощью сужающего устройства:

а – диафрагма;

1 – трубопровод, 2 – сужающее

устройство (диафрагма); б –

распределение давления у сужающего

устройства;

Р’1 –

давление в сечении S1,

Р1 – давление перед

диафрагмой,

Р’2

– давление в сечении S2,

Р2 – давление после

диафрагмы;

ΔР – перепад давления

на диафрагме

К стандартным

сужающим устройствам относятся диафрагмы,

сопла и трубки Вентури. Наиболее

распространенным типом сужающих

устройств являются диафрагмы дисковые

нормальные типа ДДН и диафрагмы камерные

нормального типа ДКН.

Таким образом,

для измерения расхода приборами

переменного перепада давлений необходимо

иметь: сужающее устройство для создания

перепада давлений в измеряемом потоке;

первичный датчик – дифференциальный

манометр, измеряющий перепад на сужающем

устройстве; импульсные соединительные

линии, соединяющие сужающее устройство

с дифференциальным манометром; вторичный

измерительный прибор.

Индукционные

и ультразвуковые расходомеры

Индукционные

расходомеры обладают незначительной

инерционностью показаний, что является

очень существенным фактором при

автоматическом регулировании расходов.

В датчиках таких расходомеров нет

частей, находящихся внутри рабочего

трубопровода, поэтому они имеют

минимальные гидравлические потери.

Принцип действия

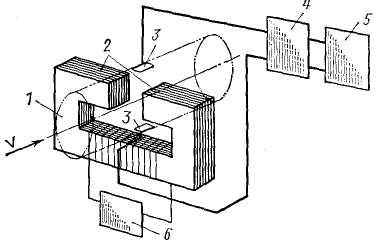

индукционного расходомера (рис. 25)

основан на законе Фарадея – законе

электромагнитной индукции. Если в

трубопроводе 1 течет проводящая

жидкость между полюсами магнита 2, то

в направлении, перпендикулярном движению

жидкости, и в направлении основного

магнитного потока возникает э.д.с. на

электродах 3, пропорциональная

скорости движения жидкости. Магнитное

поле создается источником питания 6

электромагнита. Электронный усилитель

4 усиливает э.д.с, индуктированную

на электродах 3, которую регистрирует

вторичный измерительный электронный

прибор 5 расходомера.

Рис. 25. Схема

индукционного расходомера

Индукционные

расходомеры позволяют измерять расходы

абразивных жидкостей и пульп, щелочей,

кислот и других агрессивных сред в

широком диапазоне – от 1,25 до 400 нм3/ч.

Рис. 26. Индукционный

расходомер типа ИР-51:

а – измерительный

блок, б – преобразователь

В настоящее время

выпускают индукционные расходомеры

(рис. 26) типов ИР-51, 4РИМ, 5РИМ. Приборы

имеют компенсацию трансформаторной

э.д.с. В зависимости от типов приборов

основная погрешность измерений не

превышает 1,0 – 1,6%.

Принцип действия

ультразвуковых

расходомеров основан на том, что

фактическая скорость распространения

ультразвука в движущейся среде газа

или жидкости равна геометрической сумме

средней скорости движения среды и

собственной скорости звука в этой среде.

Чувствительным

элементом датчика (излучателя и приемника)

является пьезоэлемент – прямоугольная

кварцевая пластинка с плоскопараллельными

гранями, которая обладает свойствами

прямого и обратного пьезоэлектрического

эффекта. Если к одним противоположным

граням пьезоэлемента подключить

напряжение, то под действием электрического

поля на двух других противоположных

гранях возникают механические колебания.

И наоборот, если на одних гранях возбуждать

механические колебания, то на

противоположных гранях возникает

пьезо-э.д.с. Ультразвуковой расходомер

ИРУ-63 имеет датчик, электронный блок и

регистрирующий прибор.

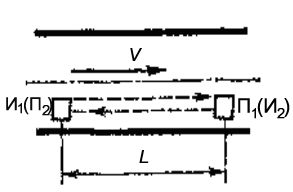

Принципиальная

схема расходомера (рис. 27) включает

излучатель И1, создающий

ультразвуковые колебания частотой от

20 кГц и выше, и приемник П1,

регистрирующий эти колебания, расположенный

от излучателя на расстоянии L.

Рис. 27. Принцип

действия ультразвукового расходомера

Выражая скорость

потока через расход (υ = V/S),

получим

уравнение измерения расхода ультразвуковых расходомеров:

V = (S∙C2

∙Δt) / (2LK),

где S – площадь сечения

потока жидкости,

К – коэффициент,

учитывающий распределение скоростей

в потоке,

V – расход

измеряемого потока.

К достоинствам

приборов данного типа относят: высокое

быстродействие, надежность датчиков

(излучателей и приемников), принципиальная

возможность измерения расходов любых

жидкостей и газов, в том числе и

неэлектропроводных.

Новые

методы измерения расхода жидкостей и

газов

В настоящее время

отечественной промышленностью успешно

освоен целый ряд перспективных методов

измерения расходов, среди которых

необходимо выделить массовый, ионизационный

и основанный на ядерно-магнитном

резонансе.

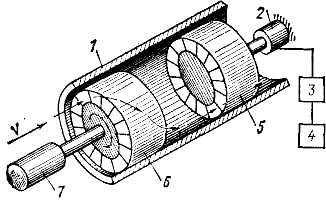

В

массовом турборасходомере (рис. 28)

ведущая турбинка 6, вращаемая с

постоянной частотой электродвигателем

7, закручивает поток измеряемой

жидкости, создавая в нем инерционный

момент, пропорциональный массовому

расходу G. Измеряемый

закрученный поток, проходя через ведомую

турбинку 5, жестко связанную с упругим

элементом 2, разворачивает ее на

определенный угол φ, пропорциональный

измеряемому расходу.

Рис. 28. Схема

массового турборасходомера

1 – корпус, 2

– чувствительный элемент (датчик), 3

– усилитель,

4

– прибор, 5

– ведомая

турбинка, 6 –

ведущая турбинка, 7

– электродвигатель

Массовый расход,

определяемый по прибору, имеет вид φ =

К∙ω∙G, где К –

постоянный конструктивный коэффициент,

ω – частота вращения ведущей турбинки.

Из формулы видно,

что массовый расход характеризуется

углом поворота ведомой турбинки, который

преобразуется в пропорциональный

электрический сигнал для вторичного

прибора.

Погрешность

измерения таких труборасходомеров

лежит в пределах 0,5–1 % от верхнего

предела измерения.

Расходомеры, основанные на ядерно-магнитном

резонансе, используют явление

взаимодействия поляризованных в

постоянном магнитном поле атомных ядер

с резонансным осциллирующим полем. При

этом взаимодействии поглощается часть

энергии осциллирующего поля и изменяется

намагниченность ядер, т. е. магнитный

момент ядер в единице объема вещества.

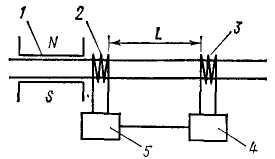

На рис. 29 показана

схема ядерно-магнитного расходомера.

Магнит 1 создает сильное магнитное

поле, при прохождении через которое

жидкость поляризуется. Протекая через

катушку 2, питающуюся переменным

напряжением резонансной частоты от

источника питания 5, поляризованные

ядра измеряемой жидкости поглощают

часть осциллирующего поля, созданного

катушкой 2, и жидкость деполяризуется.

Периодически питающее напряжение

катушки 2 отключается, и в потоке на

выходе из катушки создаются пакеты

поляризованных молекул жидкости. Пройдя

расстояние L, эти молекулы

попадают в поле катушки 5, питающейся

тем же переменным напряжением резонансной

частоты. В момент протекания поляризованных

молекул через осциллирующее поле катушки

3 в ее цепи возникает сигнал

ядерно-магнитного резонанса, который

воспринимается электронным измерителем

4.

Измерение расхода

жидкости по данному принципу сводится

к измерению времени между отключением

напряжения от катушки 2 и появлением

сигнала ядерно-магнитного резонанса

на катушке 3. Погрешность измерений

ядерно-магнитных расходомеров не

превышает 1%.

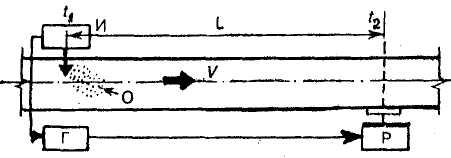

Ионизационный

расходомер (рис. 30). Суть его работы

заключается в том, что под воздействием

излучения от какого-либо источника И

в потоке происходит соответствующая

флуктуация, например образуется ионное

облачко-метка О, движущееся вместе с

потоком. Зная момент подачи t1

частотного импульса генератором Г,

расстояние L и момент t2

прохождения облачком чувствительного

элемента приемника-регистратора Р,

определяют расход вещества V.

Рис. 30. Принцип

действия ионизационного расходомера

Так, в газоснабжении

измеряется расход газа с помощью

радиоактивных меток – порций криптона

или ксенона, поступающих из специального

баллончика-дозатора.

Достоинствами

таких расходомеров является высокая

чувствительность, малая инерционность,

отсутствие конструктивных элементов

прибора внутри трубопровода.

Измерение расхода газа

Каждый день сотни специалистов из различных областей промышленности сталкиваются с необходимостью измерения расхода газа. Самые разные обстоятельства приводят к этой необходимости, но выделить можно два основных – Энергосбережение и Контроль Технологических Процессов. Наиболее распространенным газом, привлекающим внимание в программах энергосбережения, является сжатый воздух, но не следует списывать со счетов другие технологические газы такие как Азот (N2), Углекислый газ (CO2), Метан (CH4), Пропан (С3H8), Природный газ, Кислород (О2) и различные смеси данных газов (например смесь CO2 и N2 «BIOGON», разработанная компанией Linde). Ведь чем сложнее процесс получения газа, тем дороже его стоимость для пользователя, а, следовательно, выше потенциал возможной экономии.

Список технологических газов, измерение расхода которых требуется выполнять для достижения нужного качества продукта или для достижения нужных характеристик процесса еще шире: воздух для горения, обдува или охлаждения, газообразный аммиак (NH3), элегаз (SF6), Гелий (He), Водород (H2) и сложные составные смеси из двух, трех и более компонентов.Какие бы ни стояли задачи по измерению расхода газа перед вашим производством, но требования, которые предъявляются к расходомерам для газов, будут достаточно общими вне зависимости от типа газа:• Высокая точность;• Широкий диапазон измерения;• Надежность;• Удобство подключения к процессу;• Удобный сбор данных (4-20мА, Ethernet или Modbus);• Конкурентная стоимость;• Совместимость с измеряемым газом (или смесью);Всем данным параметрам соответствуют термоанемометрические расходомеры серии VA 500 и VA 520. Они могут быть настроены на измерение практически любого расхода газа (или смеси газов). Данная настройка зачастую (для стандартных газов) может быть произведена оператором путем выбора типа газа из выпадающего списка.

Свяжитесь с нашими инженерами, чтобы подобрать наиболее подходящее решение для вашей задачи измерения расхода газа!

Методы и средства измерения и контроля расхода и количества газов и жидкостей.

Средства

измерения, определяющие количество

вещества, протекающего через поперечное

сечение трубопровода за определенный

промежуток времени, называются

расходомерами.

Существует

следующая классификация методов

измерения по тем физическим законам,

которые лежат в основе принципа действия

этих устройств.

- метод переменного и

постоянного перепада давления

(дросселирующие устройства и расходомеры

обтекания) - метод скоростного напора

(напорные трубки) - метод переменного уровня

(щелевые расходомеры)

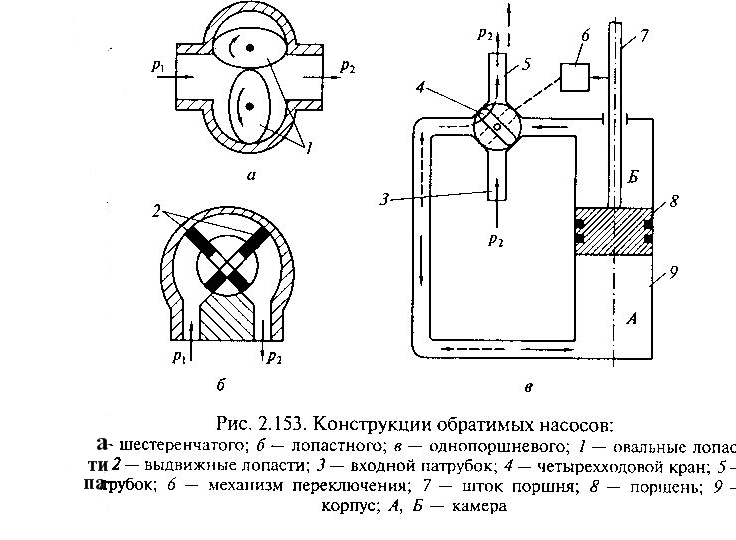

При использовании

объемного методаприменяются

обратимые насосы: шестеренчатые

(рис.2.153, а), лопастные (рис.2.153, б) и др.

При подаче на насос перепада давления

ротор начинает вращаться, подавая порции

жидкости при каждом обороте. Измерение

расхода сводится к определению числа

порций жидкости, проходящих в единицу

времени, т.е. к измерению частоты вращения

ротора насоса.

Вязкость

жидкости при этом методе не оказывает

влияния на показания прибора, что

является преимуществом объемного метода

измерения. Однако изменение температуры

жидкости существенно влияет на точность

измерения.

Другим

представителем объемного счетчика

количества жидкостей является

однопоршневой насос, принцип действия

которого представлен на рис.2.153,в.

Жидкость по входному патрубку 3 через

распределительный четырехходовой кран

4 направляется под поршень 8 в камеру А.

Вещество, находящееся в камере Б,

вытесняется поршнем 8 и через четырехходовой

кран 4 уходит к потребителю через

патрубок 5.

При

подходе поршня 8 к верхнему положению

четырехходовой кран 4, связанный

специальным механизмом переключения

6 со штоком поршня 7, перемещается в

положение, указанное пунктиром. Теперь

жидкость поступает в камеру Б, а из

камеры А вытесняется через кран. Циклы

многократно повторяются.

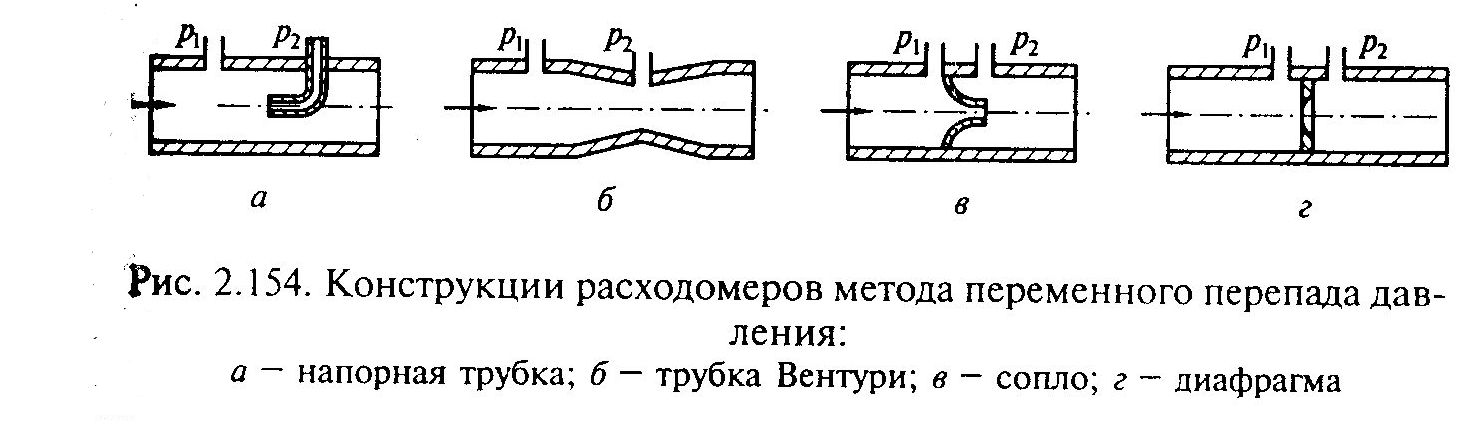

Метод

переменного перепада давленияоснован

на дросселировании, т.е. сужении потока

вещества, движущегося по трубопроводу.

Сужение потока приводит к возрастанию

средней скорости потока, а следовательно,

к увеличению его кинетической энергии

и уменьшению потенциальной согласно

закону сохранения энергии. Соответственно

статическое давление в месте сужения

уменьшается и возникает разность

(перепад) давлений потока до сужения и

в суженном сечении. Измерение расхода

сводится к измерению перепада, связанного

со скоростью потока жидкости или газа.

Для образования переменного перепада

давления, пропорционального скорости

потока, применяют напорную трубку,

трубку (сопло) Вентури, сопло и диафрагму.

Напорная

трубка (рис.2.154, а) помещается в

трубопровод навстречу потоку, в результате

чего давление на выходе трубки складывается

из статического давления и скоростного

напора.

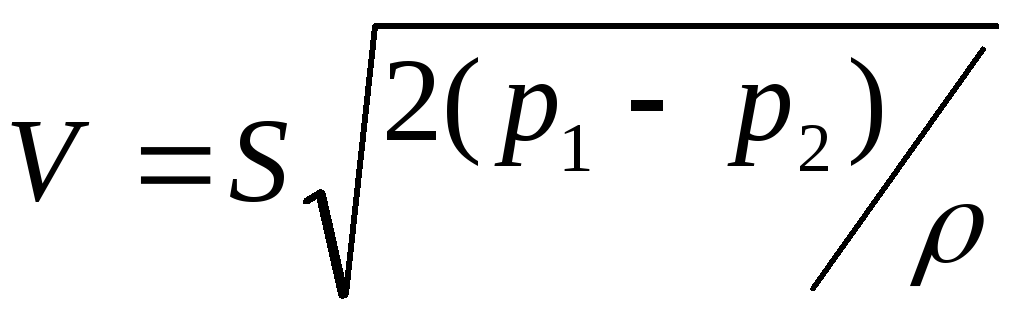

Для

напорной трубки в случае несжимаемости

жидкости можно получить зависимости:

где

p1– давление при

отсутствии скорости;ρ– плотность жидкости.

Трубка Вентури

(рис.2.154,б) состоит из двух конических

трубок, соединенных узкими частями

между собой. Диаметры широких частей

равны диаметру трубопровода, по которому

течет жидкость или перемещается газ.

Сопло

(рис.2.154,в) в качестве дроссельного

элемента применяется при измерении

расхода воздуха и газов. Параметры сопел

стандартизированы

Диафрагма

(рис.2.154,г) представляет собой тонкий

круглый диск с отверстием концентричным

трубопроводу. Со стороны входа жидкости

отверстие имеет острую кромку, а дальше

– конус с углом 45°.

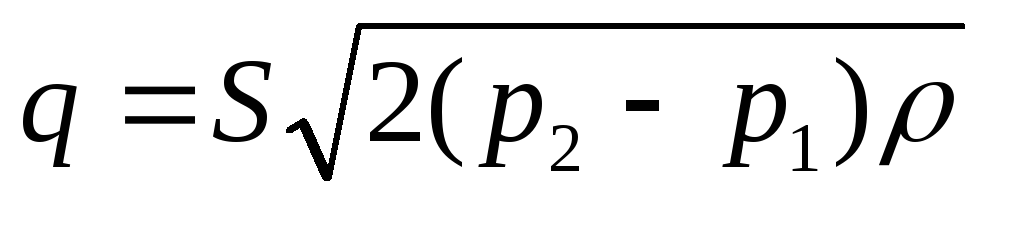

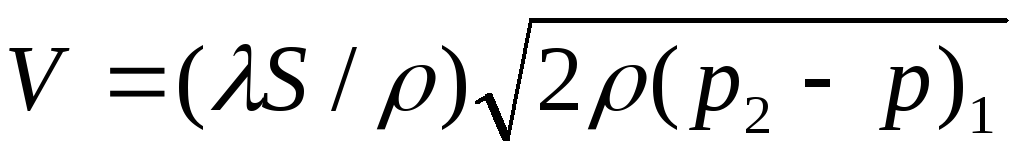

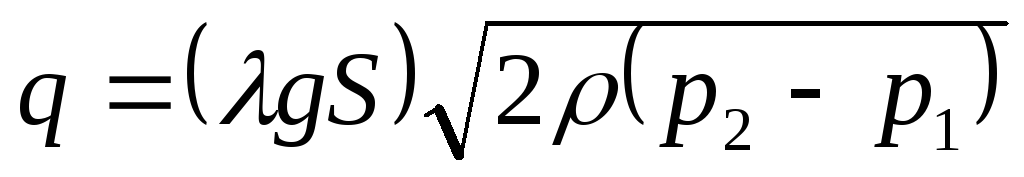

Зависимость

объемного и массового расходов несжимаемой

жидкости от разности давлений для

дросселирующих устройств ( трубки

Вентури, сопла, диафрагмы) определяются

следующими выражениями:

Если жидкость

или газ сжимаемы, что чаще всего и

встречается, то коэффициент

еще зависит от отношения давлений

(р1/р2).

При реализации

метода постоянного перепада давленияскорость оцениваемого потока постоянна.

Перепад давления возникает при прохождении

среды через суженное сечение, причем

площадь проходного сечения изменяется

в зависимости от изменения расхода.

Постоянный перепад давления, возникающий

в месте сужения, создается подвижным

чувствительным элементом, изменяющим

свое положение в потоке, и определяется

главным образом массой этого элемента.

Пределы измерения расхода составляют

от 0,00025 до 10 000 м3/ч.

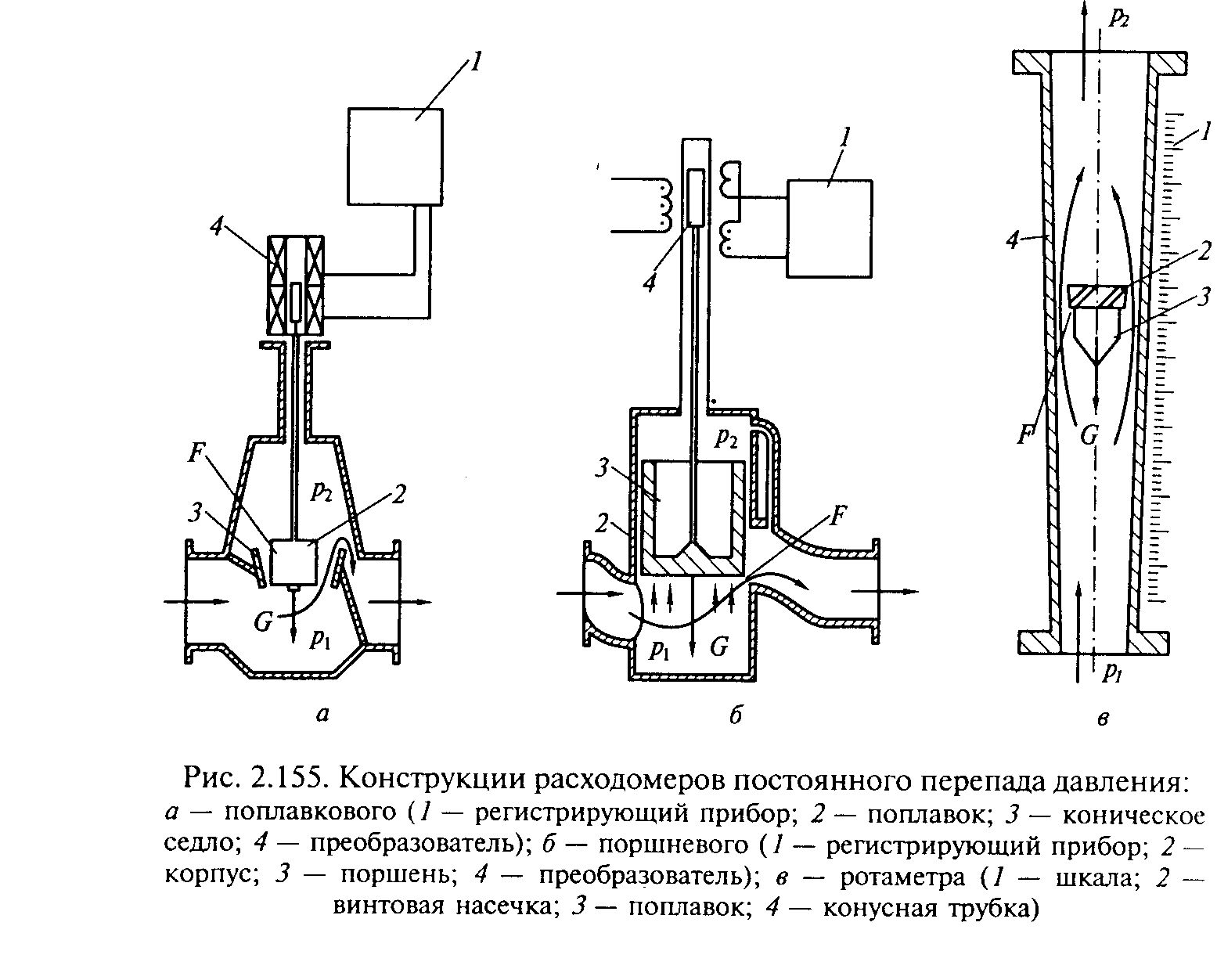

На практике

используются три вида расходомеров

постоянного перепада давления:

поплавковые, поршневые и ротаметры.

Простейшим из

них является поплавковый расходомер

(рис.2.155,а),

чувствительный элемент которого

выполнен в виде поплавка 2, свободно

перемещаемого потоком в вертикальном

направлении относительно конического

седла 2. Подъем поплавка 2 увеличивает

площадь поперечного сечения F,

следовательно, количество протекающего

вещества. Высота подъема поплавка 2

определяется моментом равновесия

противоположно действующих на него

сил: силы тяжести поплавка и сил,

определяемых самим движущимся потоком.

Величина подъема фиксируется

преобразователем 4 и передается на

регистрирующий прибор 1.

В поршневом

расходомере (рис.2.155,б) поток свободно

входит под давлением р1под поршень

3, установленный в корпусе 2, поднимает

его и уходит через прямоугольное

отверстиеF, перекрываемое

поршнем 3. Условие равновесного положения

поршня 3 в потоке аналогично условию

равновесия поплавка. Поршень 3 жестко

связан с системой преобразования и

регистрации подъема.

Ротаметр

(рис.2.155,в) является самым распространенным

прибором постоянного перепада давления.

Он состоит из длинной вертикально

расположенной и расширяющейся вверх

конусной трубки 4, внутри которой свободно

плавает поплавок 3, изготавливаемый в

зависимости от пределов измерения из

различных материалов (стали, фторопласта,

дюралюминия и т.п.) Центрирование

положения поплавка внутри потока

достигается применением специальной

винтовой насечки 2 на ободе поплавка.

Положение

поплавка внутри трубки связано с расходом

и может быть определено непосредственно

по шкале 1, нанесенной на корпусе

(стеклянный ротаметр), или передается

с помощью преобразователя на регистрирующее

устройство.

Пределы измерения

для таких ротаметров по воздуху до 40

м3/ч, по воде – до 3 м3/ч при

наибольшем избыточном давлении до 0,6

МПа.

Метод скоростного

напора. Скоростные счетчики количества

жидкости основаны на суммировании числа

оборотов помещенного в поток вращающегося

элемента за определенный промежуток

времени. Вращающийся элемент приводится

в движение за счет кинетической энергии

самого потока. Скорость вращения

пропорциональна средней скорости

протекающей жидкости, а следовательно,

и расходу.

По конструктивному

исполнению чувствительного элемента

эти счетчики делятся на аксиальные и

тангенциальные. Первые чаще называют

турбинными, а вторые – крыльчатыми

счетчиками. Аксиальный рабочий орган

размещается горизонтально, тангенциальный

– вертикально. Такие приборы позволяют

измерять количества жидкости от 3 до 13

000 м3/ч.

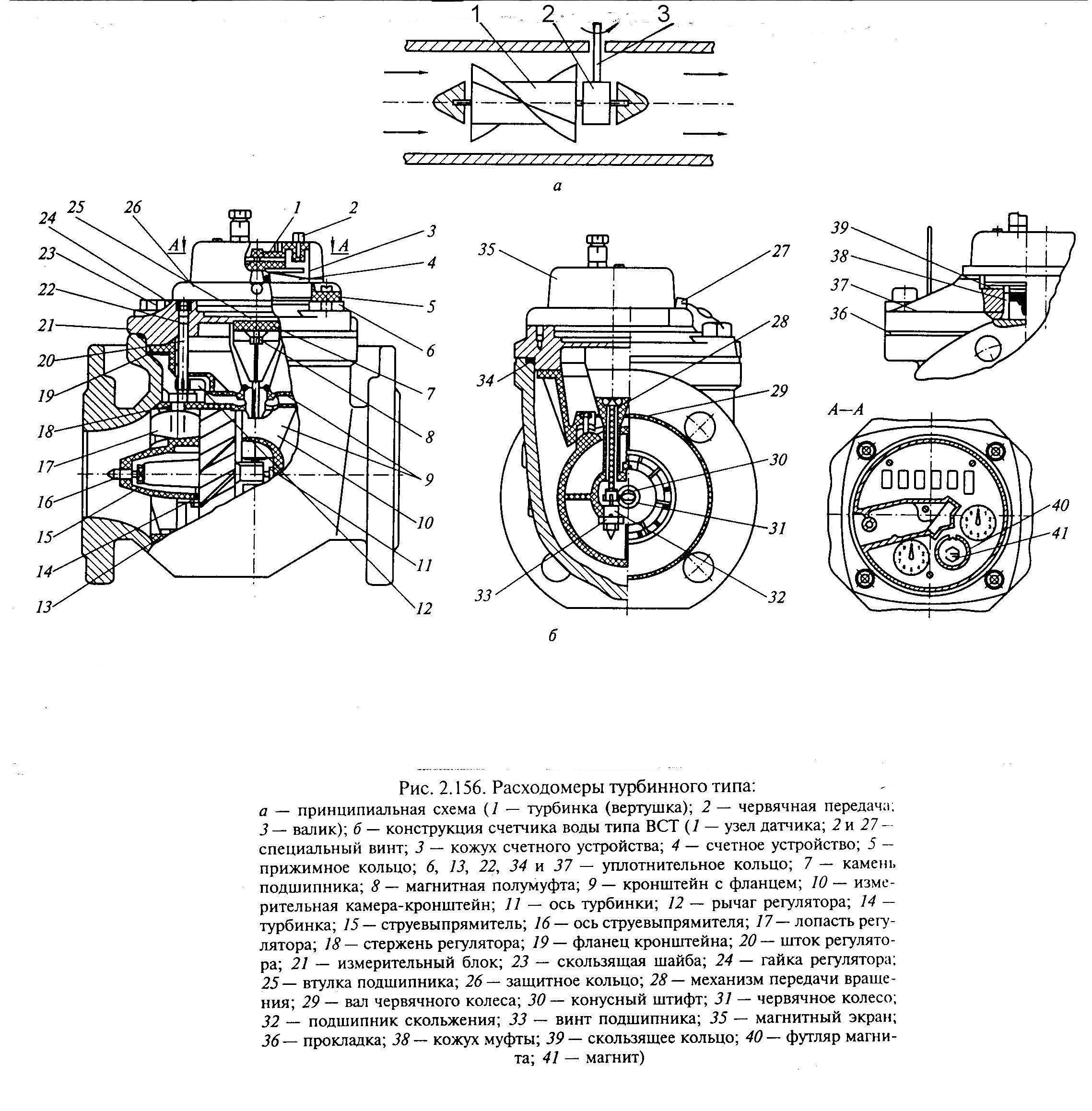

В

качестве примера конкретной конструкции

скоростного расходомера жидкости

рассмотрим конструкцию счетчика воды

типа ВСТ.

Счетчик

воды турбинного типа (рис. 2.156, б)

компонуется из трех основных частей:

корпуса, измерительного блока 21, счетного

устройства 4. Измерительный блок 21

состоит из фланца кронштейна 19, на

котором монтируются измерительная

камера-кронштейн 10, регулятор, механизм

передачи вращения 28. Измерительная

камера-кронштейн 10 предназначена для

преобразования скорости потока воды

во вращение турбинки 14. Она устанавливается

и закрепляется одновременно со счетным

устройством и состоит из струевыпрямителя

15, измерительной камеры-кронштейна 10,

турбинки 14 с осью 11. Струевыпрямитель

15 предназначен для выравнивания потока

и направления его на лопасти турбинки.

Аксиальная

турбинка 14 с винтовыми лопастями жестко

связана с осью 11, вращающейся в подшипниках

скольжения 32.

Механизм

передачи вращения состоит из пластмассового

червячного колеса 31, жестко посаженного

на валу турбинки, вертикального вала

червячного колеса 29, на верхнем конце

которого жестко закреплена магнитная

полумуфта 8.

Счетное

устройство 4 состоит из кожуха 3, магнитного

экрана 35, магнитной полумуфты 8, редуктора,

шести цифровых роликов, двух-четырех

стрелочных индикаторов, магнита 41 и

узла датчика 1.

Угловая

скорость вращения вертикального вала

29 через магнитные полумуфты и ведущее

зубчатое колесо передается на редуктор,

который приводит в движение цифровые

ролики, стрелки циферблатов и магнит

41 магнитоуправляемого контакта, который

формирует сигналы, передаваемые на

исполнительные органы.

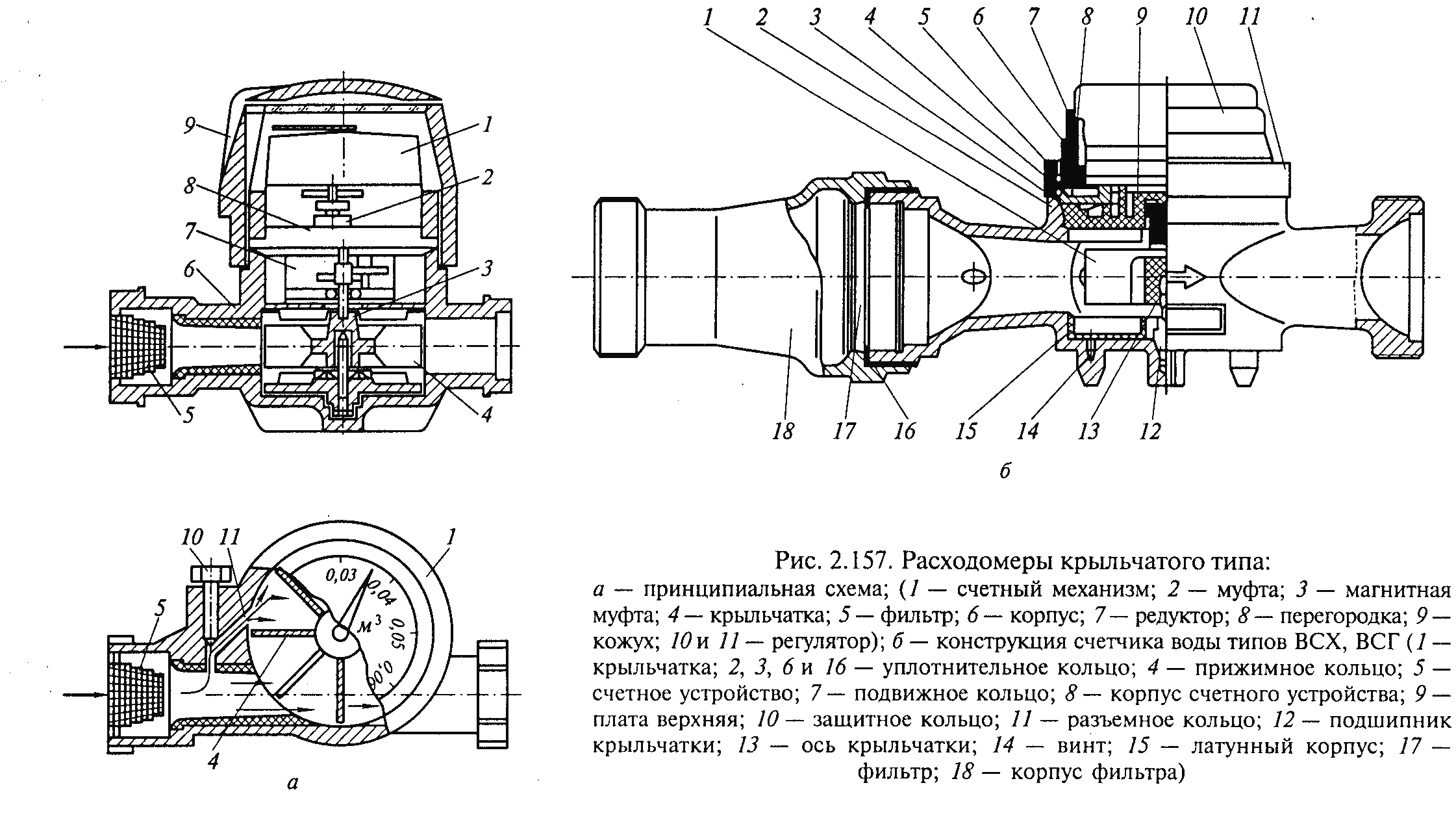

Он состоит из

корпуса 6, кожуха 9 с откидной крышкой и

гайкой; крыльчатки 4 звездообразной

формы, вращающейся на вертикальной оси

с агатовой точечной опорой; редуктора

7, соединяемого через магнитную муфту

3; счетного механизма 1, имеющего циферблат

с роликовым и стрелочным указателями,

перегородки 8. Счетчик снабжен регуляторами

10 и 11 для тарировки прибора.

Жидкость

из трубопровода поступает через фильтр

5 на лопатки крыльчатки, приводит ее во

вращение и посредством редуктора 7 и

муфты 2 передает его счетному механизму,

по показаниям которого определяется

количество протекающей жидкости.

Конструкция

крыльчатого счетчика воды типов ВСХ,

ВСГ представлена на рис.2.157, б. Он

компонуется из латунного корпуса 15,

крыльчатки 1 и счетного устройства 5.

Условия применения этих счетчиков и их

эксплуатационные характеристики

аналогичны условиям применения и

характеристикам счетчиков турбинного

типа.

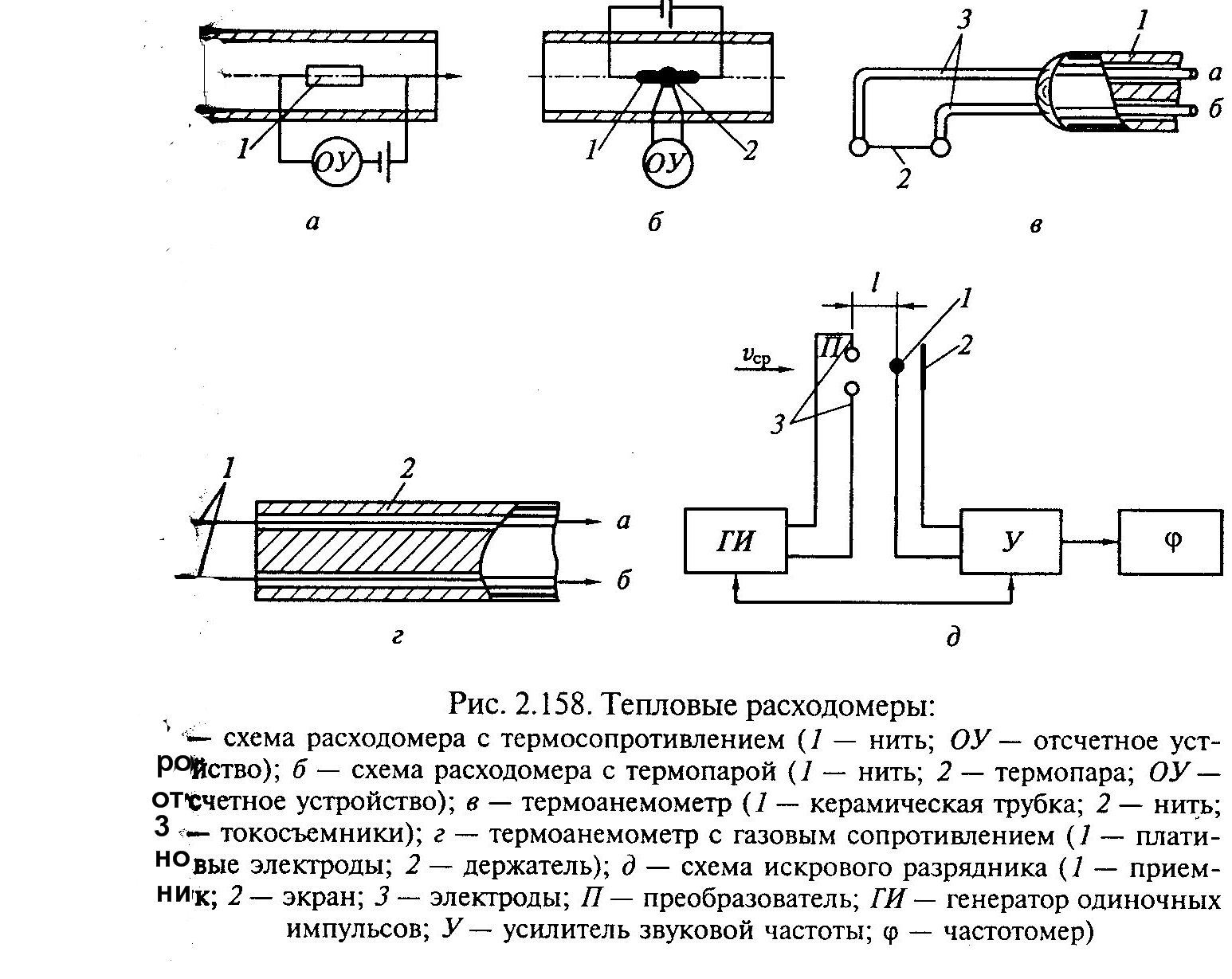

Тепловой

методреализуется в основном в двух

вариантах. Если чувствительный элемент

расходомера выполнить в виде тонкой

нити 1 (рис. 2.158, а) из материала с большим

температурным коэффициентом сопротивления

и нагреть нить током, то температура

нити, а следовательно, и сопротивление

будут зависеть от скорости потока. Мерой

скорости (расхода) будет сила тока или

падение напряжения на сопротивлении

нити.

Если

сопротивление нити 1 выполнить из

материала с нулевым температурным

коэффициентом и нагреть нить током, то

температуру нити, зависящую от скорости

потока, можно измерить с помощью термопары

2 (рис.2.158, б)

По

первой схеме работают термоанемометры

(рис.2.158,в), чувствительный элемент

которых представляет собой нить 2 из

вольфрама или платины диаметром 5 мкм

и длиной от 1 до 10 мм, растянутую между

серебряными токосъемниками 3, закрепляемыми

в керамической трубке 1. Такие устройства

работают в незапыленных потоках до

скоростей 150 м/с. Для измерения расходов

жидкостей, движущихся со скоростью 10

м/с, применяются пленочные чувствительные

элементы. Они представляют собой узкий

клин из термического стекла, на острие

которого нанесена тонкая пленка платины

(до 1 мкм), включаемая в виде сопротивления

в мостовую схему измерения.

Измерение

средней скорости горячих газовых потоков

в каналах большого сечения (дымоходах,

вентиляционных каналах и т.д.) производят

термоанемометрами с газовым сопротивлением

(рис.2.158,г), которые отличаются от других

термоанемометров более высокой

чувствительностью. Чувствительный

элемент преобразователя представляет

собой два сферических платиновых

электрода 1, закрепленных в держателе

2.

Между

электродами зажигается электрический

коронный разряд или осуществляется

ионизация газового промежутка с помощью

искрового разрядника (рис.2.158,д).

Преобразователь П состоит из возбудителя

и приемника. Аза преобразователя

(расстояние l) составляет

около 200мм. Движение ионов частично

зависит от скорости движущегося потока.

Поэтому искровый промежуток, образованный

двумя электродами 3, и приемник 1

располагаются в потоке вдоль движущейся

среды. Приемник 1 – шарик диаметром 8

мм, окруженный цилиндрическим экраном

2, подключен к высокоомному входу

усилителя звуковой частоты У, выход

которого соединен с цепью запуска

генератора одиночных импульсов ГИ,

питающего искровой разрядник. К выходу

усилителя подключен частотомерφ.

Команда на запуск разрядника осуществляется

от реле времени с частотой 1 Гц. Как

только в системе возникают колебания,

запуск отключается. Скорость потока

связана с показателем частотомера

зависимостьюνср=φ

l,

где

При

реализации ультразвукового метода

измерение расхода можно свести к

определению разности времени излучения

и приема сигналов, разносит фаз и разности

частот при прохождении ультразвуковых

волн (частотой выше 15 кГц) вдоль и против

направления движущегося потока.

Ультразвуковые

расходомеры обеспечивают погрешность

измерения, не превышающую 0.5% от измеряемого

значения при скорости движения до 10 м/с

и диаметре трубопроводов до 2 м.

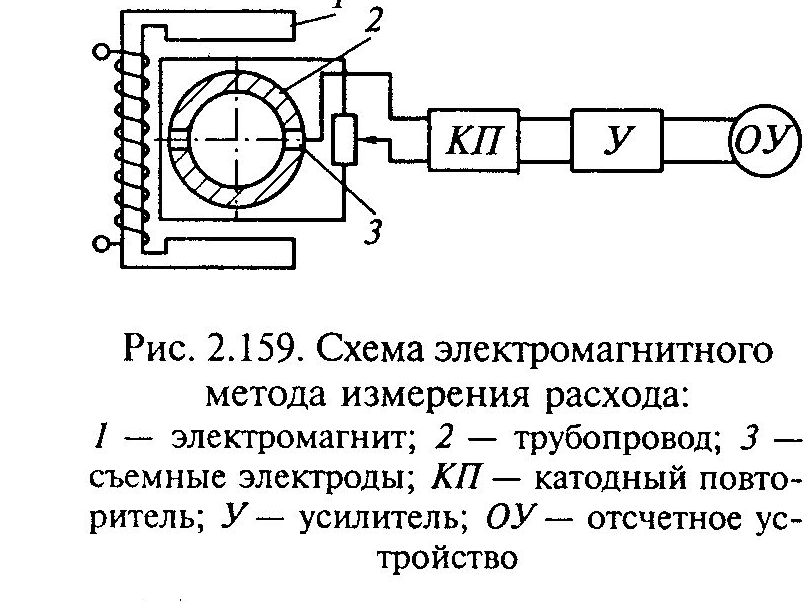

Функциональная

схема индукционного расходомера

(рис.2.159) включает в себя электромагнит

1, который наводит переменное магнитное

поле в движущемся потоке; съемные

электроды 3, установленные на трубопроводе

2, сигнал с которых подается на симметричный

катодный повторитель КП, усилитель У и

далее на отсчетное устройство ОУ.

В

электромагнитных расходомерах возникают

погрешности, вызванные переменным

магнитным полем электромагнита.

Устранение этих погрешностей достигается

замыканием одного из электродов 3 на

низкоомный делитель напряжения и выбором

положения движка потенциометра так,

чтобы при нулевой скорости жидкости

сигнал с прибора отсутствовал.

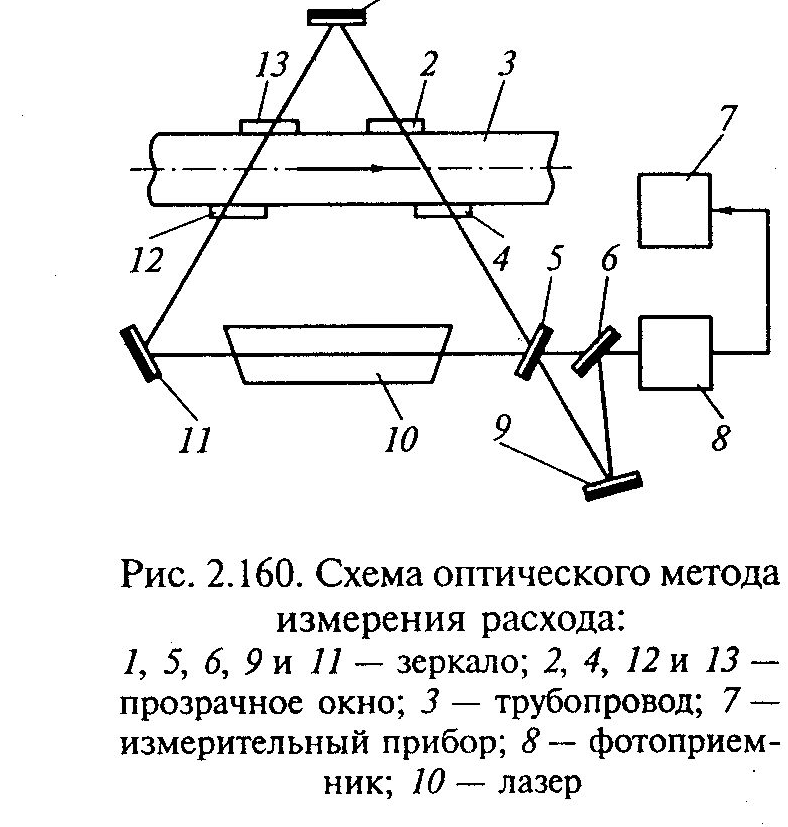

Оптические

расходомеры появились с разработкой

оптических квантовых генераторов

(лазеров), позволяющих на основе

использования эффектов Доплера

конструировать измерители потоков

прозрачных газов и жидкостей. Достоинствами

их являются высокая чувствительность,

малая инертность, бесконтактный способ

измерения, неограниченный диапазон

измеряемых скоростей независимо от

физических свойств протекающей среды

)за исключением требования к ее

прозрачности в диапазоне волн, излучаемых

лазером), инвариантность по отношению

к направлению потока.

Схема

устройства, реализующая оптический

метод измерения расхода, представлена

на рис.2.160.

Лазер

10 генерирует две встречные волны, бегущие

навстречу друг другу по замкнутому

оптическому пути, образованному зеркалами

1, 5 и 11. Поток жидкости или газа, движущийся

на некотором участке через трубопровод

3 с прозрачными окнами 2, 4, 12 и 13, создает

вследствие эффекта увлечения (изменение

скорости света в прозрачной движущейся

среде) разные частоты колебания лучей,

которые, суммируясь на зеркалах 6 и 9,

создают интерференционную картину. Ее

изображение направляется на фотоприемник

8, сигнал которого регистрируется

измерительным прибором 7. Этот сигнал

пропорционален скорости потока,

интегрируемой по длине луча, и носит

линейный характер. Погрешность лазерных

расходомеров находится в пределах 0.5%.

Средства

измерения и сигнализации уровня жидкости.

Средства

измерения уровня жидкой среды называют

уровнемерами. Они нашли широкое

применение для измерения количества

топлива в баках транспортных средств

– летательных аппаратов, автомобилей,

кораблей (они называются топливомерами);

для измерения уровня топлива в

топливохранилищах, уровня жидкости в

котельных агрегатах, водонапорных

системах и т.п.

Существуют

следующие методы измерения уровня

жидкости:

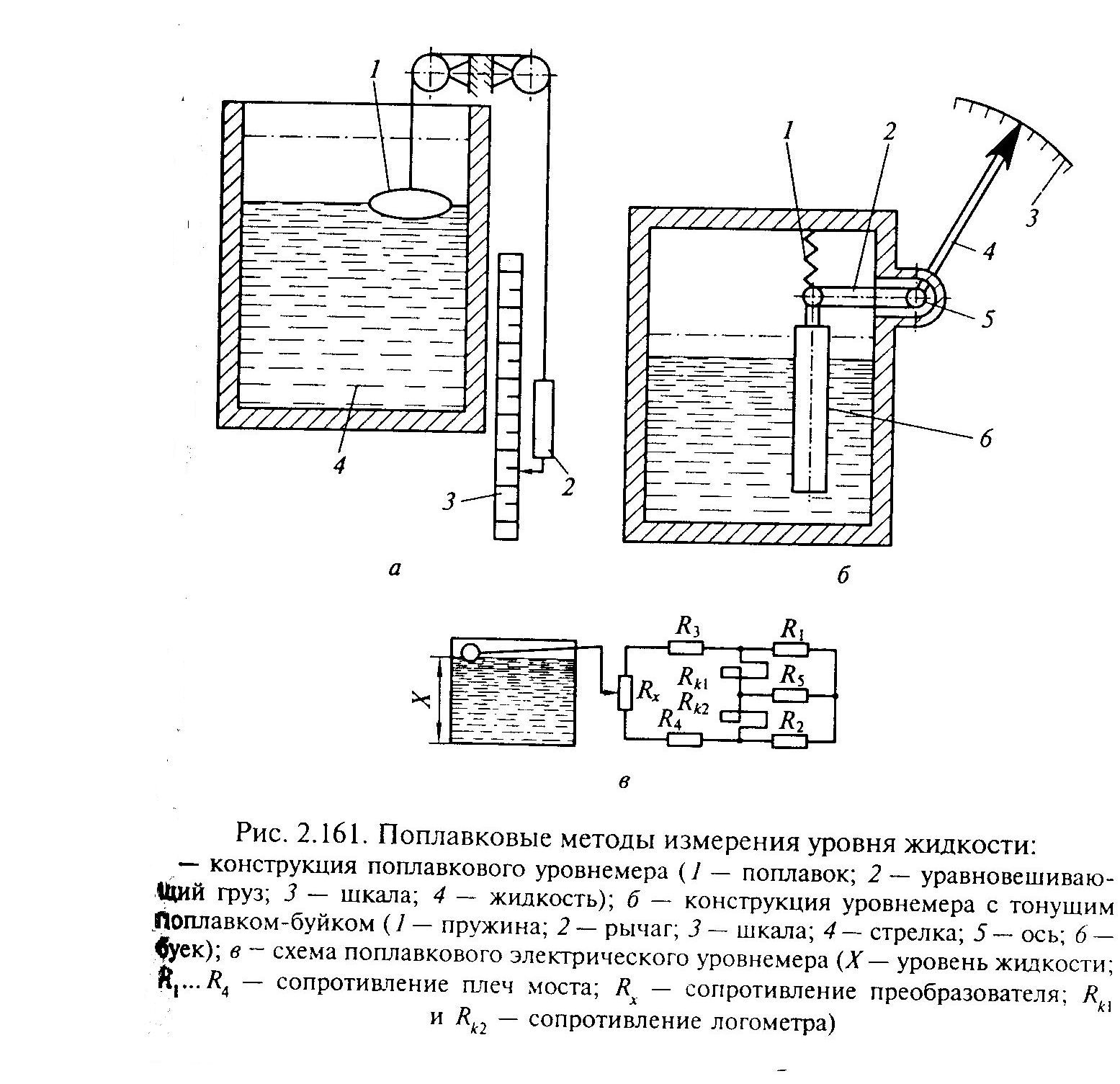

Поплавковый

метод. Простейшими уровнемерами,

применяемыми для контроля уровня

жидкости, находящейся в резервуаре под

атмосферным давлением, являются

поплавковые уровнемеры.

На

рис.2.161,а представлена конструкция

механического уровнемера с поплавком

1, плавающим на поверхности жидкости 4.

Положение поплавка и, следовательно,

связанного с ним уравновешивающего

груза 2 относительно шкалы 3 определяет

уровень жидкости.

Чаще

применяются тонущие поплавки-буйки,

частично погруженные в жидкость

(рис.2.161,б). Буек 6 подвешен на рычаге 2 и

пружине 1. При изменении уровня жидкости

изменяется степень погружения буйка

и, следовательно, растягивающее усилие

пружины 1 под действием массы буйка.

Благодаря этому каждому уровню

соответствует определенное положение

буйка. Перемещение буйка через рычаг 2

передается на ось 5, на которой установлена

стрелка 4, показывающая по шкале 3 уровень

жидкости. Положение буйка или поплавка,

преобразуемое в линейное или угловое

перемещение, может быть передано на

показывающий прибор или преобразовано

в электрический сигнал для дистанционной

передачи.

При

использовании манометрического методаизмерения уровня определяется давление

столба жидкости в резервуаре. Для

измерения уровня жидкости в барабанах

парогенераторов, котлов-утилизаторов

и системах испарительного охлаждения

широко применяют мембранные дифманометры,

отградуированные в единицах уровня.

На

рис. 2.162 показана схема манометрического

уровнемера с применением электрической

схемы преобразования сигнала.

Жесткий

центр манометра через шар давит на

тензорезистор Rx,

включаемый в плечо моста. При изменении

уровня жидкости Х меняется тензосопротивление,

что приводит к разбалансу моста. Сигнал

рассогласования, снимаемый с моста,

усиливается в усилителе У и подается

на двигатель Д. Последний уравновешивает

мост и через редуктор перемещает стрелку

показывающего или сигнализирующего

устройства.

Емкостной

методизмерения уровня основан на

том, что электрическая емкость специального

конденсатора, установленного в резервуаре

с жидкостью, зависит от ее уровня.

В

зависимости от электрических характеристик

жидкости, уровень которых измеряют

емкостным методом, разделяют на

неэлектропроводные и электропроводные.

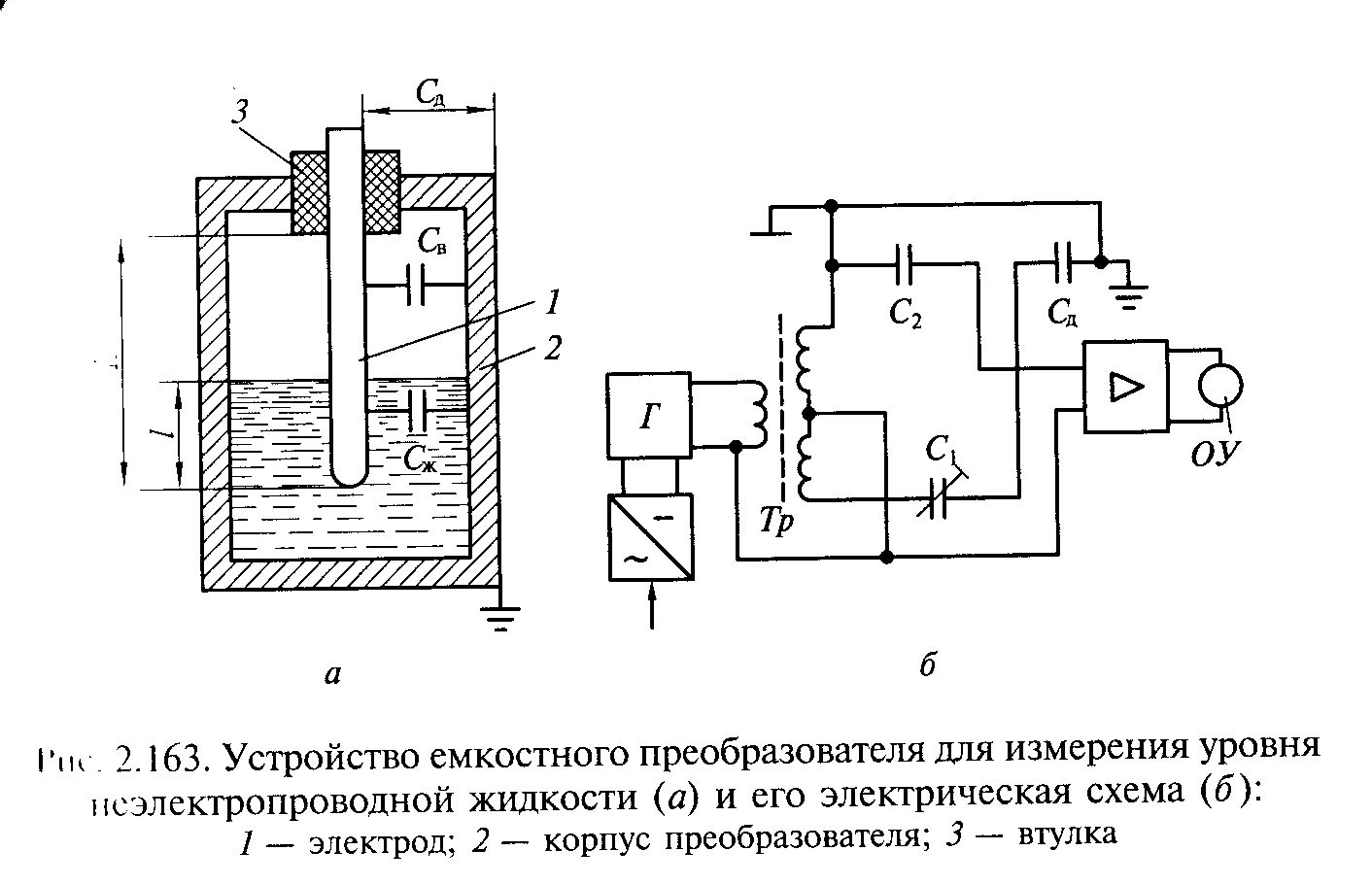

На

рис. 2.163,а показано устройство емкостного

преобразователя для измерения уровня

неэлектропроводной жидкости.

В

среду опущен электрод 1, изолированный

от корпуса втулкой 3. Вторым электродом

является заземленный корпус преобразователя

2. Таким образом, преобразователь состоит

из двух параллельно соединенных

конденсаторов: конденсатора Сж,

образованного часть. Электрода и

диэлектриком – жидкостью, уровень

которой измеряется, и конденсатора Св,

образованного остальной частью электрода

и диэлектриком – воздухом.

Измерение

электрической емкости Сдпроизводится индуктивно-емкостным

мостом (рис.2.163,б), состоящим из

индуктивностей двух вторичных обмоток

трансформатора Тр, конденсаторов

Сс, С2и Сд. Измерительный

мост питается от генератора Г частотой

100 Гц. С изменением уровня жидкости

изменяется глубина погружения электрода,

что вызывает изменение емкость Сди разбалансировку моста.

Сигнал

разбаланса, пропорциональный уровню

жидкости, подается на вход усилителя,

выходное напряжение которого измеряется

вторичным прибором ВП (потенциометром

или миллиамперметром).

Диапазон

измерения зависит от типа электрода,

его длины, характеристики измеряемой

жидкости.

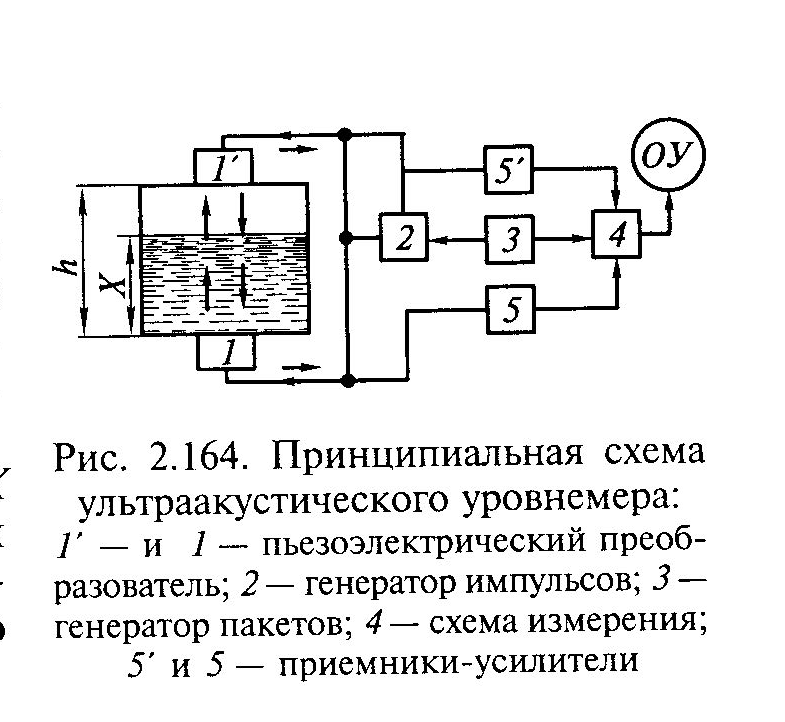

Ультраакустический

метод.Ультраакустические уровнемеры

(рис.2.164) находят применение в технологических

процессах, связанных с использованием

токсичных и взрывоопасных сред, а также

сред, находящихся в условиях высоких

температур и давлений.

Действие

средств измерения и контроля уровня

этого типа основано на свойстве

ультразвуковых колебаний проникать

через металлические стенки резервуаров

практически любой толщины и отражаться

от границы раздела сред. Это свойство

реализуется в двух вариантах.

В

первом варианте используется способ

отражения ультраакустической волны от

границы раздела воздух-жидкость со

стороны воздуха. Во втором варианте

используется способ отражения импульсных

сигналов от границы жидкость-воздух со

стороны жидкости.

Мерой

уровня жидкости Х является время

прохождения ультразвука от

пьезоэлектрического преобразователя

1 до границы и обратно.

Для

реализации обоих методов пьезоэлектрический

преобразователь 1’или 1 устанавливают

в верхней или нижней части резервуара.

Преобразователь посылает пучок импульсов

в пространство над жидкостью (или в

жидкость). Отраженный от жидкой (или

газовой) границы сигнал воспринимается

тем же преобразователем.

Электрические

сигналы, подаваемые на пьезоэлектрический

преобразователь 1’или 1 формируются

высокочастотным генератором импульсов

2. Для формирования кратковременного

пучка импульсов служит генератор пакетов

3, который одновременно управляет

генератором импульсов 2 и схемой измерения

4. Выходной сигнал, подаваемый на указатель

ОУ, формируется путем автоматического

слежения за длительностью сигналаt– времени распространения пучка от

излучателя до поверхности раздела и

обратно. Поскольку пьезоэлектрические

преобразователи 1’или 1 работают

в режиме излучения – приема, после

подачи пучка импульсов они же начинают

прием отраженных сигналов. Так как

скорость звука зависит от температуры

воздуха, то для возникающих температурных

погрешностей при измерении уровня

жидкости применяют температурную

компенсацию.

Ультраакустические

измерители уровня имеют диапазон

измерения от 1 до 15 м при погрешности не

превышающей 2.5%.

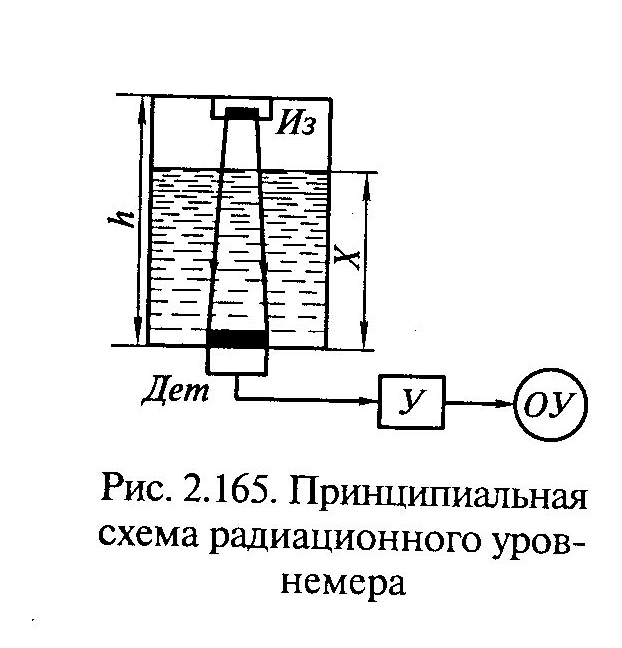

Принцип

действия радиационного метода измерения

уровня жидкости представлен на рис.

2.165.

Радиоизотопный

источник ИЗ, например кобальтовый80Со, помещается в верхней части

резервуара, а детекторДет, состоящий

из нескольких пластмассовых сцинтилляторов,

светоколлекторов и общего фиксирующего

устройства, – в нижней части резервуара.

Сигналы с детектора поступают на

усилитель У и отсчетное устройство ОУ.

С

изменением уровня жидкости Х изменяется

число импульсов в секунду, воспринимаемых

детектором.

Основой для классификации расходомеров могут выступать различные критерии: способы монтажа, принцип измерения, измеряемая среда и т. д. В данной статье будут рассмотрена классификация расходомеров газа по принципу действия.

Мембранный расходомер

Это одни из наиболее простых приборов измерения расхода. Принцип их работы основан на перемещении мембран измерительных камер по мере поступления в них газа. Впуск и выпуск газа вызывает движение стенок камер, что в свою очередь приводит в движение счетный механизм. Число сокращений и расширений камер при этом пропорционально объему проходящего через прибор газа.

Данные приборы обладают широким диапазоном и относительно недороги, однако из-за невысокой точности, неустойчивости к повышенному давлению и невозможности измерения больших расходов, они являются практически неприменимыми в промышленной сфере.

Ротационный расходомер

В измерительной камере ротационного расходомера находятся два ротора, расположенные поперек потока и соединенные шестернями так, что одним краем каждый ротор касается стенки камеры, а противоположным – другого ротора. При поступлении воздуха роторы под его напором приходят в движение и начинают обкатываться друг по другу, отсекая определенные порции газа так, что каждый оборот соответствует определенному объему. Счетчик посредством механической передачи фиксирует число вращений роторов, а затем это значение переводится в значение объема.

Данные расходомеры имеют широкий диапазон, низкую погрешность и высокую стабильность, однако крайне восприимчивы к загрязнению, имеют подвижные части и могут использоваться только для относительно малых диаметров.

Измерение по перепаду давления

Чаще всего данный способ предполагает использование диафрагмы. В этом случае в трубопроводе для сужения потока устанавливается диафрагма, обычно представляющая собой пластину с отверстием в середине. Давление проходящего через диафрагму газа падает, при этом разница давлений до сужения и после него пропорциональна скорости, а значит и расходу проходящего газа. Используя дифференциальные датчики давления, можно узнать разницу давлений и перевести эти значения в значение расхода.

Еще одним прибором, использующим перепад давления для измерения расхода, является труба Вентури. В этом устройстве сужение и расширение трубопровода происходят постепенно. Труба представляет собой два усеченных конуса, соединенных узкими концами. При этом конус расширения имеет большую длину, чем конус сужения.

Подвидом трубы Вентури можно считать измерительное сопло, в котором, присутствует конус сужения, но в отличие от трубы Вентури, отсутствует расширяющаяся часть. Данный прибор используется в случае, если турбулентность потока крайне высока.

Также существуют расходомеры, в которых сужение потока создается при помощи клинового ограничителя. В остальном данные расходомеры аналогичны прочим приборам, использующим принцип измерения по перепаду давления.

Преимуществом данных расходомеров является достаточно высокая точность измерения, а также не столь значительное повышение стоимости при увеличении диаметра трубопровода. Основным недостатком же является то, что установленная диафрагма вызывает значительные потери напора проходящего по трубопроводу газа. Труба Вентури создает гораздо меньшие потери, чем диафрагма, однако является достаточно габаритной и дорогой. Кроме этого данные расходомеры плохо применимы при небольших значениях расхода.

На следующем графике можно увидеть значения потерь давления для разных типов сужающих устройств:

Подобрать расходомер, подходящий для решения Вашей задачи, можно в каталоге продукции или обратившись к нашим техническим специалистам.