- А) что нужно делать и чего нельзя допускать при установке прокладок

- Запорная арматура на газопроводах “ТЕХНИЧЕСКАЯ ЭКСПЛУАТАЦИЯ ГАЗОРАСПРЕДЕЛИТЕЛЬНЫХ СИСТЕМ. ОСНОВНЫЕ ПОЛОЖЕНИЯ. ГАЗОРАСПРЕДЕЛИТЕЛЬНЫЕ СЕТИ И ГАЗОВОЕ ОБОРУДОВАНИЕ ЗДАНИЙ. РЕЗЕРВУАРНЫЕ И БАЛЛОННЫЕ УСТАНОВКИ. ОСТ 153-39.3-051-2003” (утв. Приказом Минэнерго РФ от 27.06.2003 N 259)

- Б) затяжка болтов фланцевого соединения.

- Правила техники безопасности при эксплуатации теплопотребляющих установок и тепловых сетей потребителей

- Стоимость и критерии выбора

А) что нужно делать и чего нельзя допускать при установке прокладок

- Основной и ответный фланец должны быть одного типа и правильно выровнены. Суммарная несоосность фланцев не должна превышать 0,4 мм.

- Недопустимо пытаться стянуть фланцы, находящиеся далеко друг от друга с помощью крепежа. В таких случаях необходимо использование проставок с использованием прокладок с обеих сторон проставки.

- Крепеж должен быть подобран таким образом, чтобы его предел упругости не превышался при приложении требуемой нагрузки.

- Дополнительная затяжка болтов после того, как соединение с плоской неметаллической прокладкой было подвержено действию повышенных температур, недопустимо. (Прокладка может затвердеть, и дополнительное усилие приведет к ее разрушению).

- Необходимо убедиться в отсутствии коррозии на крепеже, так как ее наличие приводит к снижению способности крепежа нести нагрузку.

- Необходимо убедиться, что материал прокладки соответствует спецификации для данного соединения.

- Необходимо убедиться в том, что на рабочих поверхностях прокладки отсутствуют задиры и царапины, особенно в радиальном направлении.

- Материал следует выбирать таким образом, чтобы допустимая нагрузка на гайки была на 20% выше, чем допустимая нагрузка на шпильки или болты. Следует всегда использовать шайбы из того же материала, что и гайки.

- При необходимости на резьбу следует наносить смазку, но только равномерным тонким слоем. При использовании крепежа из нержавеющей стали следует убедиться, допустимо ли использование смазки конкретного типа.

- Недопустимо повторное использование крепежа и прокладок.

- Следует всегда использовать прокладки минимально допустимой толщины.

- При вырезании прокладок для плоских фланцев отверстия под болты должны вырезаться до вырезания внешнего и внутреннего диаметра прокладки. В случае, когда отверстия под болты расположены близко к внешнему диаметру прокладки, их вырезание после вырезания прокладки может привести к нарушению ее формы.

- Прокладки следует хранить в сухом прохладном месте вдали от источников тепла, влажности, масел и химикатов. Их также следует хранить плоскими в горизонтальном положении (т.е. не подвешивать на крюки).

- Следует избегать нанесения смазки на прокладки и рабочие поверхности фланцев.

Запорная арматура на газопроводах “ТЕХНИЧЕСКАЯ ЭКСПЛУАТАЦИЯ ГАЗОРАСПРЕДЕЛИТЕЛЬНЫХ СИСТЕМ. ОСНОВНЫЕ ПОЛОЖЕНИЯ. ГАЗОРАСПРЕДЕЛИТЕЛЬНЫЕ СЕТИ И ГАЗОВОЕ ОБОРУДОВАНИЕ ЗДАНИЙ. РЕЗЕРВУАРНЫЕ И БАЛЛОННЫЕ УСТАНОВКИ. ОСТ 153-39.3-051-2003” (утв. Приказом Минэнерго РФ от 27.06.2003 N 259)

8. Запорная арматура на газопроводах

8.1. Техническое обслуживание

8.1.1. Техническое обслуживание запорной арматуры проводится в соответствии с графиком, утверждаемым руководством эксплуатационной организации в установленном порядке.

8.1.2. При техническом обслуживании запорной арматуры, установленной на надземных и подземных газопроводах, выполняются следующие виды работ:

– очистка от грязи и ржавчины;

– внешний осмотр для выявления перекосов, раковин, трещин, коррозии и других дефектов;

– проверка герметичности сварных, резьбовых, фланцевых соединений и сальниковых уплотнений специальными приборами (газоиндикаторами или газоанализаторами);

– устранение утечек во фланцевых соединениях подтягиванием болтов или сменой прокладок, очистку фланцев перед установкой новых прокладок;

– устранение утечки газа в сальниках подтягиванием сальника или сменой сальниковой набивки. При подтягивании сальника натяжение нажимной буксы накидными болтами должно производиться равномерно. Односторонняя перетяжка болтов может вызвать надлом фланца буксы. Необходимо следить за тем, чтобы сальник не был сильно затянут, так как это может привести к изгибу шпинделя и выходу задвижки из строя;

– разгон червяка у задвижек и, при необходимости, его смазка (не допуская полного перекрытия газопровода);

– проверка работоспособности приводного устройства задвижек.

При техническом обслуживании арматуры, установленной в колодцах, дополнительно выполняются следующие виды работ:

– проверка состояния крышек газовых колодцев и колодцев на загазованность;

– откачка воды из колодцев (при необходимости);

– проверка наличия и исправности шунтирующих электроперемычек, состояния уплотнения футляров газопроводов, конструкций колодцев, скоб, лестниц.

8.1.3. Бригады, производящие работы в колодце, должны иметь средства индивидуальной защиты.

Работы по техническому обслуживанию арматуры в колодце производятся в следующей последовательности:

– производится очистка крышки колодца от грязи, снега, льда;

– поднимается крючком, смазанным тавотом или солидолом, крышка колодца, под которую подкладывается деревянная подкладка;

– колодец проверяется газоанализатором на загазованность;

– после проверки колодца на загазованность крышка колодца открывается полностью и производится его проветривание и повторная проверка на загазованность;

– при необходимости осуществляется откачка воды из колодца;

– при отсутствии загазованности в колодец спускается один из рабочих в спасательном поясе со спасательной веревкой. Члены бригады, находящиеся на поверхности земли, должны держать концы веревок от спасательного пояса рабочего, находящегося в колодце, и вести непрерывное наблюдение за ним. В случае обнаружения газа в колодце рабочий, с разрешения руководителя работ, должен спускаться в колодец в противогазе. При опасной концентрации газа, более 20% от нижнего предела воспламеняемости, спускаться в колодец запрещается;

– рабочий в колодце производит визуальный осмотр состояния арматуры, выполняет работы по техническому обслуживанию, проверяет герметичность соединений и арматуры мыльной эмульсией или специальными приборами;

– при обнаружении утечки газа в арматуре, трещин, перекосов и других серьезных повреждений, работы в колодце прекращаются. Устранение утечки газа и неисправностей производится по другому наряду, предусматривающему меры безопасности в зависимости от характера повреждения (исключение составляют утечки газа из сальника задвижки низкого давления и в самосмазывающем кране, которые можно устранить перенабивкой сальника и добавлением смазки под винт крана).

8.1.4. При техническом обслуживании шарового крана, установленного в грунте без колодца, под ковер следует выполнять следующие виды работ:

– проверку состояния крышки ковера и отмостки ковера;

– откачку воды из ковера (при необходимости);

– проверку отсутствия утечки газа под крышку штока крана путем ослабления болта (сапуна);

– снятие крышки штока крана и проверка работы крана в положениях “открыто-закрыто”, не допуская при этом полного закрытия крана;

– проверку исправности приводного устройства.

8.1.5. При техническом обслуживании запорной арматуры внутренних газопроводов выполняются следующие виды работ:

– проверку герметичности сварных, резьбовых, фланцевых соединений и сальниковых уплотнений мыльной эмульсией или специальными приборами;

– проверку герметичности по проходу у запорной арматуры, установленной перед газоиспользующим оборудованием;

– добавление при необходимости уплотнительной смазки в краны;

– подтяжку натяжения пробки натяжного конусного крана при обнаружении протечки;

– подтяжку сальникового уплотнения в случае обнаружения протечки;

8.1.6. Смазка крана, установленного перед бытовым газоиспользующим оборудованием, выполняется в следующем порядке:

– перекрывается кран на вводе в квартиру (при его наличии). Перекрываются краны перед каждым бытовым прибором, аппаратом. Обеспечивается вентиляция помещения за счет открытия фрамуг, форточек, окон. Посторонние лица из помещения удаляются;

– выжигаются остатки газа в отключенном приборе, аппарате через горелку;

– разбирается кран перед прибором, вынимается его пробка;

– при отсутствии крана на вводе в квартиру вместо вынутой пробки вставляется инвентарная пробка или сухой кляп;

– пробка очищается от старой смазки мягкой ветошью и смазывается тонким слоем смазки;

– из крана вынимается кляп, поверхность крана очищается от старой смазки, устанавливается смазанная пробка, кран собирается, проверяется плавность хода пробки;

– открывается кран на вводе в квартиру;

– проверяется герметичность крана с помощью мыльной эмульсии или газоиндикатором, разжигаются горелки приборов и аппаратов.

Смазку кранов на внутренних газопроводах диаметром до 50 мм разрешается производить под газом с применением специальных приспособлений, исключающих выход газа в помещение.

8.2. Текущий ремонт

8.2.1. Работы по текущему ремонту следует выполнять бригадой в составе не менее двух рабочих. Графики выполнения работ по текущему ремонту утверждаются техническим руководством эксплуатационной организации в установленном порядке.

8.2.2. При текущем ремонте арматуры наружных и внутренних газопроводов следует производить все работы, выполняемые при техническом обслуживании, а также:

– устранение дефектов, выявленных при техническом обслуживании;

– замену износившихся и поврежденных крепежных болтов (при замене болтов следует соблюдать порядок попарной замены диаметрально противоположных болтов соединения);

– ремонт приводного устройства задвижек;

– окраску газовой арматуры (при необходимости).

8.2.3. При текущем ремонте арматуры в колодце следует дополнительно выполнять следующие виды работ:

– ремонт стен колодца, закрепление скоб (лестниц);

– уплотнение футляров газопроводов;

– проверку состояния компенсаторов (стяжные болты должны быть сняты).

8.2.4. При текущем ремонте крана шарового подземного, установленного без колодца под ковер, выполняются следующие виды работ:

– очистка от грязи крышки ковера, при необходимости – покраска;

– устранение перекосов крышки ковера, оседания ковера;

– ремонт отмостки ковера (при необходимости);

– откачка воды из ковера, удаление грязи;

– проверка защитного покрытия штока крана, при необходимости -восстановление;

– проверка целостности уплотнительного кольца крышки штока крана, при необходимости – замена.

8.2.5. При текущем ремонте гидрозатворов выполняются следующие виды работ:

– проверка герметичности резьбовых соединений гидрозатворов мыльной эмульсией;

– смазка резьбы пробок кранов и установка их с подмоткой льняной пряди;

– устранение повреждений оголовков стояков гидрозатворов;

– наращивание или обрезка стояков гидрозатворов, если их выводы излишне занижены или выходят за пределы крышек ковера (при невозможности опустить или поднять ковер);

– временное ограждение и наращивание стояков гидрозатворов во время возможного затопления их талыми водами (в низменных местах);

– растворение льда в стояках гидрозатворов специальными растворителями (метанол, технический спирт и др.) с последующим удалением конденсата;

– замена неисправных кранов и других деталей гидрозатворов на исправные при невозможности устранить дефекты на месте.

8.3. Капитальный ремонт

8.3.1. При капитальном ремонте выполняются:

– все виды работ, проводимые при техническом обслуживании;

– ремонт кирпичной кладки с разборкой и заменой перекрытий, замена изношенных люков и крышек, перекладка горловин, восстановление или ремонт гидроизоляции колодцев, наращивание колодцев по высоте, смена лестниц, ходовых скоб, штукатурка колодцев заново (при замене задвижки в колодце);

– ремонт и замена коверов;

– демонтаж или замена гидрозатворов;

– замена изношенных кранов и задвижек;

– разборка задвижек и кранов, замена износившихся узлов и деталей, шабровка, расточка или замена уплотнительных колец, смазка.

8.3.2. Запорная арматура, устанавливаемая на место заменяемой, должна быть предназначена для транспортирования природного (или сжиженного) газа и иметь соответствующую запись в паспорте.

Допускается использовать запорную арматуру общего назначения, предназначенную для жидких и газообразных нефтепродуктов, попутного нефтяного газа, а также для аммиака, пара и воды.

Класс герметичности устанавливаемой арматуры по ГОСТ 9544 должен быть не ниже, чем у заменяемой.

Устанавливаемая запорная арматура должна быть однотипна с заменяемой по диаметру и давлению.

8.3.3. До установки арматуры на газопровод, в условиях мастерских, должны выполняться ее реконсервация, смазка, проверка сальников и прокладок. При установке на газопроводах арматуры общего назначения рекомендуется испытывать ее на прочность и герметичность по нормам, приведенным в приложении В.

8.3.4. Выявленные дефекты арматуры (заедание или неплотность затвора, неплавный ход шпинделя, неисправность сальниковой камеры, негерметичность прокладки крышки задвижки) должны устраняться в условиях мастерских.

8.3.5. Работы по замене задвижек в колодце выполняются в следующей последовательности:

– производится отключение газопровода;

– снимается перекрытие колодца;

– при необходимости производится откачка воды из колодца;

– перед началом (и в течение всего времени проведения работ) колодец проверяется на загазованность газоанализатором и при необходимости проветривается с помощью вентилятора;

– в колодец спускаются рабочие (не более двух) в спасательных поясах со спасательными веревками и, при необходимости, в противогазах;

– рабочие в колодце уточняют соответствие эксплуатационной документации на установленную на газопроводе арматуру;

– с целью предотвращения искрообразования от действия блуждающих токов на газопроводе устанавливается электроперемычка (при отсутствии стационарной) и производится ее заземление (электрозащита должна быть предварительно отключена);

– производится снятие болтов на фланцевых соединениях задвижки (рекомендуется вместе с компенсатором), установка новой задвижки и компенсатора, замена прокладок и изношенных болтов (у задвижек с электроприводом электропривод предварительно отключается);

– установленная арматура проверяется на герметичность испытанием воздухом (рабочим давлением газа) в течение 10 минут. Утечки из арматуры не допускаются;

– задвижка приводится в рабочее состояние (стяжные болты на компенсаторе должны быть сняты);

– снимается временно установленная перемычка на газопроводе, а затем заземление, включается электрозащита, устанавливается перекрытие;

– данные по замене задвижки заносятся в наряд на газоопасные работы и в паспорт газопровода и исполнительную документацию.

Отключение и продувка газопровода перед началом работ по замене задвижки и последующий пуск газа производятся по отдельному наряду-допуску на газоопасные работы.

8.3.6. Капитальный ремонт задвижек и кранов на надземных газопроводах производится при:

– нарушении плотности закрытия;

– отрыве фланца;

– поломке буксы сальника;

– поломке крышки сальника самосмазывающегося крана;

– трещинах в корпусе.

8.3.7. Работы по замене крана на вводе газопроводов в здание (внутри подъездов) выполняются в следующей последовательности:

– производится внешний осмотр и проверка соответствия разводки газопроводов исполнительной документации (проекту), подлежащей отключению в процессе выполнения работ, с уточнением ее фактического расположения на объекте;

– в жилых зданиях (за трое суток до начала работ) все абоненты предупреждаются о длительности отключения подачи газа и мерах безопасности на случай проникновения газа в квартиру, обеспечивается вентиляция всего подъезда путем открытия окон, форточек, фрамуг;

– подготавливается кран, подлежащий установке. Кран должен быть расконсервирован и смазан;

– обеспечиваются требования по охране участка выполнения работ для исключения внесения открытого огня посторонними лицами;

– обеспечивается отключение участка газопровода, на котором выполняются работы;

– демонтируется сгон после крана, в отключенный газопровод вставляется инвентарная пробка;

– газопровод, при необходимости, отжимается от стены и под него устанавливается подкладка для удобного выполнения операций по замене крана;

– свинчивается кран с резьбового соединения и устанавливается инвентарная пробка в газопровод;

– убедившись, что выход газа перекрыт плотно, с помощью специальных щеток и скребков счищается старая засохшая краска и уплотнение с резьбы трубы, выполняется новое уплотнение резьбы;

– удаляется инвентарная пробка из газопровода, перекрывается выход газа ладонью и навинчивается новый кран на резьбовое соединение вручную, затем довинчивается с помощью ключа. Кран должен быть в положении “закрыто”;

– выполняются осмотр состояния демонтированного сгона и новое уплотнение резьбового конца сгона, сгон ввинчивается во вновь установленный кран;

– очищается резьбовой конец отключенной части газопровода на вводе от старой краски и подмотки и выполняется новая подмотка;

– удаляется инвентарная пробка из отключенного газопровода и состыковываются резьбовые концы сгона и отключенного газопровода, затем сгоняется при помощи ключа муфта сгона на резьбовой конец отключенной части газопровода до упора;

– выполняется новая подмотка на резьбовую часть сгона между муфтой и контргайкой, сгоняется контргайка к муфте сгона и затягивается при помощи ключа до упора;

– открывается кран и проверяется герметичность всех вновь выполненных соединений мыльной эмульсией или прибором;

– помещение подъезда проветривается (при смене крана в подъезде);

– производится продувка и пуск газа в соответствии с инструкцией по пуску газа.

Во время производства работ и после его окончания необходимо контролировать загазованность лестничных клеток, в подвалах, погребах, квартирах первого этажа с помощью прибора.

8.3.8. Замена крана, установленного на внутреннем газопроводе (перед бытовым газоиспользующим оборудованием) выполняется в следующем порядке:

– отключается кран на вводе в помещение (при наличии);

– производится проверка и смазка нового крана, демонтаж сгона и его ревизия;

– свинчивается неисправный кран, закрывается инвентарной пробкой отверстие для выхода газа, очищается резьба трубы от старой подмотки и выполняется новая подмотка из уплотнительных материалов;

– навинчивается вручную новый кран на резьбу и дотягивается до упора при помощи ключа (кран при монтаже должен быть в положении “закрыто”);

– выполняется новая подмотка на резьбовые концы сгона и газопровода, ввинчивается сгон в установленный кран до упора при помощи ключа, соединяются резьбовые концы сгона и газопровода, сгоняется муфта сгона на резьбу трубы при помощи ключа до упора, выполняется новая подмотка в виде жгута между муфтой и контргайкой сгона и при помощи ключа затягивается контргайка к муфте сгона;

– открывается кран на вводе, новый кран и при помощи мыльной эмульсии проверяется герметичность пробки нового крана и всех резьбовых соединений;

– производится продувка внутреннего газопровода и газоиспользующего оборудования воздухом и пуск газа.

Выполнение работ по замене крана производится при открытой форточке помещения.

8.4. Уплотнительные материалы

8.4.1. При эксплуатации арматуры с сальниковой набивкой особое внимание следует уделять набивочному материалу – размерам, правильности укладки в сальниковую коробку.

Высота сальниковой набивки должна быть такой, чтобы грундбукса в начальном положении входила в сальниковую коробку не более чем на 1/6-1/7 ее высоты, но не менее 5 мм.

В качестве набивочного материала для сальников запорной арматуры наиболее эффективно применение фторопластового уплотнительного материала марки ФУМ-В.

8.4.2. Для уплотнения фланцевых соединений арматуры с газопроводом и крышки с корпусом следует применять плоские прокладки из паронита, резины, металла, картона, фторопласта марки “Фторопласт – 4” и композиционных материалов на их основе.

Для уплотнения резьбовых соединений рекомендуется применять льняную чесаную прядь, пропитанную специальной газовой смазкой, ленты из фторопласта марки “Фторопласт-4” и другие уплотнительные материалы, обеспечивающие герметичность соединения.

В таблице 1 приведены сведения о материалах, применяемых при уплотнении запорной арматуры.

Таблица 1

| Тип соединения и применяемые материалы | ГОСТ или ТУ | Толщина уплотнения, мм | Давление газа в газопроводе, МПа | ||

| до 0,6 | до 1,2 | до 1,6 (для сжиженного газа) | |||

| Резьбовые соединения | |||||

| Лен трепаный (льняная прядь чесаная) | ГОСТ 10330 | – | |||

| Олифа натуральная | ГОСТ 7931 | – | |||

| Сурик свинцовый | ГОСТ 19151 | – | |||

| Белила свинцовые густотертые | ОСТ 6 10-458 | – | |||

| Фланцевые соединения | |||||

| Прокладки плоские эластичные | ГОСТ 15180 | 1-4 | |||

| Паронит | ГОСТ 481 | 1-4 | |||

| Резина листовая (маслобензостойкая марки МБ) | ГОСТ 7338 | 3-5 | |||

| Резина листовая техническая для изделий, контактирующих с пищевыми продуктами | ГОСТ 17133 | 3-5 | |||

| Листы алюминиевые <*> | ГОСТ 9.510 | 1-4 | |||

| ГОСТ 21631 | |||||

| Ленты алюминиевые <*> | ГОСТ 13726 | 1-4 | |||

| Полиэтилен высокой плотности <*> | МР ТУ 6 N 05-890-65 | 1-4 | |||

| Полиэтилен низкой плотности <*> | МР ТУ 6 N 05-889-66 | 1-4 | |||

| Фторопласт – 4 | ГОСТ 10007 | 1-4 | |||

<*> Данные уплотнительные материалы следует применять для уплотнения соединений типа “шип-паз”.

Примечания

1. Лен трепаный предварительно пропитать олифой или краской.

2. Паронитовые прокладки перед установкой должны быть размочены в горячей воде, проолифлены и прографичены.

3. Знак “-” обозначает, что толщина не ограничивается.

4. Знак ” ” обозначает область применения материала.

8.4.1. Перенабивку сальников арматуры разрешается проводить при давлении в газопроводе не более 0,01 МПа.

8.4.2. Замена прокладок фланцевых соединений арматуры и газопровода разрешается при давлении на газопроводе не ниже 40 и не выше 200 даПа.

Б) затяжка болтов фланцевого соединения.

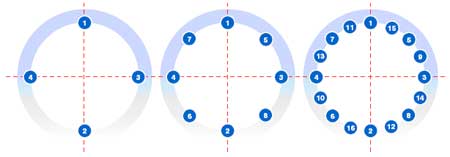

Соединения следует затягивать равномерно в три или даже четыре прохода, последовательностью «крест-накрест», как показано на рисунке. Имейте в виду, что при данной последовательности затяжка одного из болтов может привести к ослаблению другого (других), поэтому в качестве последней операции рекомендуется дополнительная затяжка всех болтов по кругу.

Некоторые соединения необходимо повторно затягивать непосредственно перед вводом в эксплуатацию с целью компенсации релаксации прокладок и крепежа. Ожидаемая релаксация – 10% по моменту в течение первых суток. Также в некоторых случаях при использовании прокладок определенных типов совместно с фланцами некоторых форм присоединительной поверхности на теплообменниках необходимо осуществлять дополнительную затяжку соединения при начальном нагреве теплообменника.

Разумное требование – затягивать сперва не более чем на 80% от максимума, указанного в таблице Таблица практических моментов затяжки болтов , подтянуть при необходимости, максимум не превышать ни в коем случае. При этом класс прочности болтов или шпилек обычно применяется не ниже 5.8

Правила техники безопасности при эксплуатации теплопотребляющих установок и тепловых сетей потребителей

Приступать к ремонту установок и трубопроводов при избыточном давлении в них запрещается. Дренирование воды и пара должно производиться через спускную арматуру.

3.8.9. Открывать и закрывать запорную арматуру с применением рычагов, удлиняющих плечо рукоятки или маховика, не предусмотренных инструкцией по эксплуатации арматуры, запрещается.

3.8.10. При проведении ремонтных работ на одной из теплопотребляющих установок при групповой схеме их включения должна быть отключена вся группа установок.

3.8.11. При разболчивании фланцевых соединений трубопроводов ослабление болтов/ следует производить осторожно, постепенным отвертыванием гаек во избежание возможного выброса пароводяной смеси в случае неполного дренирования трубопровода.

При этом необходимо предотвратить выпадение из фланцев металлических прокладок и измерительных шайб и падение их вниз (путем ограждения расположенных ниже участков, устройства настилов, установки поддонов).

3.8.12. При работе людей внутри теплопотребляющих установок, а также при недостаточной плотности отключающей фланцевой арматуры ремонтируемое оборудование должно быть отделено от действующего с помощью заглушек, толщина которых должна соответствовать параметрам рабочей среды. Заглушки должны иметь хорошо видимые хвостовики.

Разрешается отключать одной задвижкой (без заглушек) теплопотребляющие установки по тем потокам, в которых рабочее давление не выше атмосферного и температура теплоносителя не более 45″”С.

3.8.13. При выводе в ремонт оборудования со взрывоопасными, ядовитыми и агрессивными веществами необходимо его отключить, опорожнить, очистить (промыть, продуть) и отделить заглушками от действующего оборудования независимо от давления и температуры транспортируемых веществ.

3.8.14. При опробовании и прогреве трубопроводов пара и воды болты фланцевых соединений следует подтягивать при избыточном давлении не выше 0,5 МПа (5 кгс/см2); сальники стальных компенсаторов – при давлении не выше 1,2 МПа (12 кгс/см2) осторожно, чтобы не сорвать болты.

3.8.15. При добивке сальников компенсаторов и арматуры избыточное давление в трубопроводах должно быть не более 0,02 МПа (0,2 кгс/см2) и температура теплоносителя не выше 45°С.

При замене сальниковой набивки компенсаторов трубопровод должен быть полностью опорожнен.

3.8.16. На всех фланцевых соединениях болты следует затягивать постепенно поочередно с диаметрально противоположных сторон.

3.8.17. Для подтягивания соединительных штуцеров контрольно-измерительной аппаратуры должны использоваться только гаечные ключи, размер которых соответствует граням подтягиваемых элементов, при давлении не выше 0,3 МПа (3 кгс/см2). Применение для этих целей других ключей, а также удлиняющих рычагов запрещается.

Перед подтягиванием следует проверить состояние видимой части резьбы, особенно на штуцерах воздушников.

При подтягивании резьбового соединения рабочий должен располагаться с противоположной стороны от возможного выброса струи воды или пара при срыве резьбы.

3.8.18. Прогрев и пуск паропроводов должны производиться в соответствии с местной инструкцией или по специальной программе.

3.8.19. При прогреве паропровода сначала следует открывать дренажи, потом медленно и осторожно байпасы (паровые вентили). В случае возникновения гидравлических ударов прогрев необходимо

прекратить до их исчезновения и принять меры к устранению причин, вызвавших эти удары-

В процессе прогрева паропровода должен осуществляться контроль за исправностью компенсаторов, опор и подвесок, а также за правильностью температурных расширений паропровода по индикаторам температурных перемещений (реперам).

3.8.20. Перед прогревом паропроводов при пуске тепловой сети дополнительно должны быть отключены конденсационные горшки.

3.8.21. При засорении дренажного штуцера в процессе прогрева паропровода или подъеме давления в нем штуцер должен быть продут путем быстрого закрытия и открытия вентиля.

Если устранить засорение продувкой невозможно, следует полностью отключить паропровод л прочистить дренажный штуцер.

Рабочий, ведущий продувку дренажного штуцера, должен находиться на стороне, противоположной выходу дренируемого конденсата или пара, и выполнять эту работу в рукавицах.

3.8.22. Продувку паропроводов следует осуществлять по специальным программам, утверждаемым руководством монтажной, ремонтной или пусконаладочной организации (участка), согласованным с руководством предприятия (цеха) и, в необходимых случаях, с энергоснабжающей организацией.

Стоимость и критерии выбора

Зависит на ИФС цена и их область применения от нескольких факторов:

- размера;

- максимальных нагрузок;

- числа фланцев в конструкции;

- наличия дополнительного токоотводника;

- условий эксплуатации.

Выпускаются соединения размером от 25 до 700 мм. Выбор определяется диаметром прокладываемых труб. Так, ИФС 50 обычно применяется при монтаже средних трубопроводов, проходящих на высоте не более 2,2 м или под землей. Надежность и долговечность систем зависит от испытываемых ими нагрузок. Подобрать можно соединения, выдерживающие гидравлические удары силой в 10, 16 или 25 атмосфер.

ИФС, состоящие из двух фланцев, получили наиболее широкое распространение при прокладке трубопроводов, внутри которых давление не превышает 7 Мпа. Если показатели выше, рекомендуется использование трехфланцевых аналогов.

Токоотводы необходимы для соединения трубопровода с подземными сооружениями. Они выполняют функции заземлителей. Их важная задача – защита фланцев от пробоя в случае попадания на систему высокого напряжения. Обычно они выполняются в виде магниевых либо цинковых протекторов. Используются такие ИФС на газопроводе и других трубопроводах, подверженных риску удара молнии.

Производятся изолирующие соединения по ГОСТу и ТУ. Условно их классифицируют на три группы – эконом, стандарт и премиум класса. Первые не имеют ни покраски, ни токоотводов, состоят из двух фланцев. Вторые отличаются трехфланцевым строением. Премиальные ИФС дополнительно окрашены с целью улучшения эксплуатационных характеристик.

Изолирующее фланцевое соединение ИФС предназначено для соединения, двух участков трубопровода и препятствует прохождению электрического тока.

На сегодняшний день для многих предприятий актуальна тема изолирующих фланцевых соединений (ИФС). Изолирующее фланцевое соединение (ИФС) предназначено для защиты трубопроводной системы от воздействия электрохимической коррозии.

Так как большинство трубопроводов прокладывается под землей, то при эксплуатации трубопровода существует проблема электрохимического воздействия на трубопровод. Электрохимическая коррозия трубопроводов возникает под воздействием блуждающих токов, так называемых электрических токов земли.

Проникая в трубопроводную систему, электрический ток образует катодную зону на участке проникновения, которая не опасна для системы в целом, но на месте выхода тока образуется опасная анодная зона, которая приводит к разрушению металла в результате воздействия тока.

Следствием такого воздействия является разрушение металла трубопроводной системы, образование трещин, что в свою очередь приводит к утечкам воды, нефти , природного газа и т.д. Такие изменения в системе приводят к аварийным ситуациям и большим финансовым потерям.

Для обеспечения электрохимической защиты на трубопроводах используются изолирующие соединения.

Наиболее распространенной конструкцией изолирующего соединения (ИС) является изолирующее разъемное фланцевое соединение(ИФС).

Изолирующее фланцевое соединение(ИФС) представляет собой конструкцию, состоящую из фланцев, изолирующих колец (прокладок) между ними, изолирующих втулок, которые устанавливаются в крепежные отверстия, а также шпилек, гаек, шайб.