В данном разделе представлены контрольно-измерительные приборы, автоматика (КИПиА), системы и оборудование для контроля и регулирования температуры:

1. Датчики температуры – термопреобразователи (термометры сопротивления, термопары, нормирующие преобразователи).

2. Датчики-реле (сигнализаторы) температуры манометрические, биметаллические, дилатометрические, электронные.

3. Термометры биметаллические (механические), манометрические (газовые), цифровые (электронные), жидкостные (стеклянные).

4. Тепловизоры и пирометры (бесконтактные инфракрасные термометры).

5. Терморегуляторы автоматические прямого действия.

6. Измерители-регуляторы, регистраторы, калибраторы температуры и прочие приборы.

Дополнительная информация, общие понятия и определения

Термометрия — это раздел прикладной физики и метрологии, посвящённый разработке методов и средств измерения температуры. В задачу термометрии входят: установление температурных шкал, создание эталонов, разработка методик градуировки и калибровки приборов для измерения температуры.

Температура (от лат. temperatura — надлежащее смешение, соразмерность, нормальное состояние) — это физическая величина, характеризующая состояние термодинамического равновесия макроскопической системы (Т. характеризует среднюю кинетическую энергию частиц макроскопической системы, находящейся в состоянии термодинамического равновесия).

Термометры повсеместно получили разнообразное применение: существуют термометры бытовые (комнатные, для воздуха и воды, медицинские и др.); термометры технические для контроля технологических процессов, также существует целый класс высокоточных термометров для исследовательских (лабораторных) и метрологических работ и другие.

Действие термометров основано на таких физических свойствах, как тепловое расширение жидкостей, газов и твёрдых тел(биметаллические термометры); на температурной зависимости давления газа или насыщенных паров (манометрические термометры), электрического сопротивления, термоэлектродвижущей силы (термо-ЭДС), магнитной восприимчивости парамагнетика и прочих физических явлениях.

Из простых показывающих наиболее распространены жидкостные, биметаллические, манометрические термометры; из термопреобразователей — термометры сопротивления, термометры термоэлектрические (термопары самогенерирующие термо-ЭДС). Для измерения низких температур, кроме платиновых термометров сопротивления, применяют конденсационные термометры, газовые термометры. Есть даже акустические и магнитные термометры. Существуют термометры специального назначения, например, термометры метеорологические, гипсотермометры, глубоководные (скважные) термометры. Технические термометры могут иметь специальные исполнения: сигнализирующие, взрывозащищенные, коррозионностойкие, виброустойчивые термометры.

Пирометр (П. от греческого pyr — огонь и -метр) – это прибор для бесконтактного измерения температуры непрозрачных тел по мощности их теплового излучения (в основном в диапазонах инфракрасного излучения и видимого света (оптический спектр)).

Тема 1. Элементы системы автоматизации.

Тема 1.1 Классификация и функции элементов автоматики.

Автоматизацией производственного процесса (АПП) называют такую организацию этого процесса, при котором его технологические операции осуществляются автоматически с помощью специальных технических устройств без непосредственного участия человека.

Различают три степени автоматизации: частичная, комплексная и полная

Частичная автоматизация характеризуется автоматическим выполнением отдельных операций технологического процесса без взаимной связи между ними.

При комплексной автоматизации автоматизируемый объект рассматривается как единая взаимосвязанная система производственных операций. Отдельные устройства и узлы автоматики образуют единую систему управления.

Полная автоматизация предусматривает применение вычислительной техники. При полной автоматизации возможна работа установок длительное время без обслуживания персонала.

Также автоматизация производственного процесса (АПП) предполагает контроль, регулирование и управление производственным процессом, а также защиту процесса от аварийных режимов и сигнализацию отклонений от номинальных режимов.

Контроль – это наблюдение за ходом технологического процесса. Контроль может быть местным и дистанционным.

Автоматическое управление – это процесс, в котором все операции по пуску и остановке технологического процесса, а также поддержанию параметров процесса на заданном уровне, выполняются техническими средствами без участия человека.

Автоматическое регулирование – это автоматическое поддержание какого–либо параметра на заданном уровне. При этом заданное значение параметра может быть постоянным или изменяться по какому–либо закону.

Историю развития систем автоматизации можно условно разделить на три этапа, на каждом из которых меняется характер объектов и методов управления, средств автоматизации и других компонентов, составляющих содержание современных систем управления.

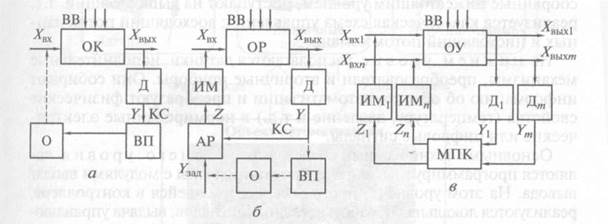

Рис. 1. Структурные схемы систем автоматизации:

а — САК; б — САР; в — САУ; ОК — объект контроля; Д — датчик; ВП — вторичный прибор; КС — канал связи; О — оператор; ВВ — возмущающие воздействия; Хвх,Хвых— входной и выходной параметры объекта; Y — сигнал; ОР — объект регулирования; AР- автоматический регулятор; ИМ — исполнительный механизм; ОУ–объект управления; Yзад — заданное значение выходного параметра; Z— регулирующее воздействие; МПК — микропроцессорный комплекс

Первый этап отражает переход от систем автоматического контроля (САК) к системе автоматического регулирования (САР). САК (рис.1а) некоторого объекта контроля (ОК) включает в свой состав, по меньшей мере, два измерительных устройства, соединенных между собой каналом связи (КС). Одно из этих измерительных устройств воспринимает измеряемый параметр Хвых объекта контроля, который изменяется под действием возмущающих воздействий (ВВ); это устройство называется датчиком (Д) (или первичным измерительным преобразователем). Датчик служит для преобразования измеряемого физического свойства в сигнал Y (например, электрический ток, давление сжатого воздуха и т.д.), который удобно передавать по каналам связи (КС). Другое устройство, называемое вторичным прибором (ВП), измеряет сигнал, поступающий по КС и несущий информацию о значении измеряемого параметра, и представляет его в форме, удобной для восприятия оператором (О). Наблюдая за показаниями вторичного прибора (ВП) и зная установленную норму для значения измеряемого параметра, оператор может осуществлять контроль, а при необходимости и ручное регулирование объекта контроля (ОК).

На рис.1б, показана схема САР. Необходимость регулирования – как ручного, так и автоматического – вызвана тем, что на объект регулирования (ОР) постоянно действуют различные дестабилизирующие факторы, нарушающие однозначность связи между входным Хвх и выходным Хвых параметрами объекта. Эти факторы называются возмущающими воздействиями (ВВ). под влиянием возмущающих воздействий (ВВ) выходной параметр Хвых отклоняется от заданного значения Yзад. Сигнал Y, соответствующий текущему значению Хвых, поступает на автоматический регулятор (АР) и при необходимости на ВП. В автоматическом регуляторе (АР), кроме сигнала Y, поступает сигнал Yзад (задание), пропорциональный заданному значению регулируемого параметра. Автоматический регулятор (АР) выполняет определенные вычислительные операции в соответствии с заложенным в него законом регулирования и вырабатывает сигнал Z – регулирующее воздействие, поступающее на исполнительный механизм (ИП), который изменяет Хвх до тех пор, пока параметр Хвых не достигнет заданного значения. Оператор может следить за процессом регулирования и при необходимости менять заданное значение регулируемого параметра (уставку регулятора). Таким образом, объектами управления на этом этапе являются отдельные параметры, установки, агрегаты; решение задач стабилизации, программного управления, слежения переходит от человека к автоматическому регулятору. У человека остаются функции расчета задания и параметров настройки регуляторов.

Таким образом, от этапа к этапу меняется не только используемые технические средства, но и функции человека (оператора/диспетчера).

Тема 1.2Измерения, меры измерения и измерительные приборы. Погрешности измерения.

Система автоматизации состоит из отдельных элементов, отличающихся друг от друга по назначению, физической природе, основным характеристикам и т.д.

По назначению элементы разделяются на три основные группы: чувствительные элементы (датчики); промежуточные элементы (усилители, преобразователи и т.п); исполнительные элементы.

Датчик – это устройство, которое воспринимает измеряемую величину и преобразовывает ее в величину другого вида, более удобную для последующего использования в системах автоматики.

Исполнительным элементом называется устройство, при помощи которого осуществляется конечная операция воздействия на объектах (задвижки с электроприводом и т.п.).

Промежуточные элементы могут быть включены между датчиком и исполнительным устройством. Они усиливают или преобразуют сигнал от чувствительного элемента.

По физической природе элементы систем автоматизации могут быть электрическими, механическими, пневматическими, гидравлическими, оптическими и т.п.

Свойства элементов независимо от их назначения, физической природы и конструкции определяют общие характеристики: коэффициент преобразования, коэффициент усиления, вид статической характеристики.

Статической характеристикой элемента автоматики называется зависимость его выходной величины y от входной величины x в равновесном (установившемся) состоянии, когда входная и выходная величины не изменяются во времени.

Коэффициент преобразования является основной характеристикой элемента и представляет собой отношение выходной величины у к входной величине х.

Измерение – познавательный процесс нахождения числового значения физической величины путём сравнения её с другой однородной величиной, принимаемой за единицу измерения.

Результат измерения можно представить как количественную информацию о качественном состоянии измеряемого объекта, с известной степенью достоверности полученную в процессе технического измерения.

Измерительные приборы – технические средства, предназначенные для измерения физических величин и имеющие нормированные метрологические характеристики.

Измерительные приборы классифицируются по измеряемым технологическим параметрам, по назначению, принципу действия и по характеру показаний.

Измерительные приборы характеризуются следующими метрологическими характеристиками: точность, чувствительность, вариация показаний, быстродействие, надежность и погрешность измерений.

Точность измерительного прибора определяется степенью достоверности показаний и приближения их результатов к действительным значениям измерительной величины.

Чувствительность измеряемого прибора – это отношение перемещения указателя прибора к измеряемой величины:

Вариация показаний прибора характеризует наибольшую разность его показаний одной и той же величины при прямом и обратном ходе указателя и неизменных внешних условий:

Вариацию оценивают в процентах и считают допустимой, если ее величина не превышает половины основной допустимой относительной приведенной погрешности.

Погрешность измерительного прибора – это алгебраическая разность между показаниями прибора и действительным значением измеряемой величины.

По способу числового выражения различают абсолютную, относительную, приведенную, дополнительную и допустимую погрешности.

Абсолютная погрешность – это погрешность измерений, выраженная в единицах измерения измеряемой величины.

∆Х = Хп – Хд

Где Хп – показания прибора

Хд – действительное значение этих величин

Относительная погрешность – это отношение абсолютной погрешности показаний прибора к действительному значению измеряемой величины, выраженное в процентах:

Приведенная погрешность – это отношение абсолютной погрешности к диапазону шкалы измеряемого прибора

Точность измерительного прибора определяется классом точности. Класс точности обычно выражается в процентах и численно равен предельно допустимой относительной приведенной погрешности

Тема 1.3 Датчики и вторичные приборы для измерения температуры

Температура характеризует степень нагретости вещества и связана с запасом его внутренней энергии, носителем которой являются атомы и молекулы. Возможности измерения температуры основана на теплообмене, на передаче тепла от более нагретого вещества к менее нагретому.

Все приборы, применяемые для измерения температуры, основаны на изменении свойств различных веществ в зависимости от степени их нагретости. Различают приборы, основанные на изменении объема тела (термометры расширения); давления рабочего вещества в замкнутой камере (манометрические термометры); электрического сопротивления проводников (термометры сопротивления); термоэлектродвижущей силы (термоэлектрические термометры); лучеиспускательной способности нагретых тел (пирометры излучения).

Термометры расширения подразделяются на жидкостные и деформационные (биметаллические и дилатометрические). Жидкостные термометры построены на принципе теплового расширения жидкости, заключенной в небольшом закрытом стеклянном резервуаре, который соединен с капиллярной трубкой. Деформационные термометры основаны на относительном удлинении под влиянием температуры двух металлических тел с различными температурными коэффициентами линейного расширения.

Принцип работы манометрических термометров основан на зависимости давления жидкости, газа или пара с жидкостью в замкнутой системе постоянного объема от температуры. Манометрический термометр представляет собой замкнутую температурную систему, заполненную рабочим веществом или состоящую из термобаллона, трубчатой пружины и соединительной капиллярной трубки. (рис.1)

а — схема; б — внешний вид; 1 — термобаллон; 2 — капилляр; 3 — пружинный манометр

Действие термоэлектрических термометров (термопар) основано на явлении термоэлектрического эффекта, при котором два разнородных проводника спаяны между собой одними концами, а другие концы образуют термоэлемент, называемый термопарой.

Действие термопреобразователей сопротивления (термометров сопротивления) основано на свойстве металлов изменять свое электрическое сопротивление при изменении температуры.

Мы поможем в написании ваших работ!

Предприятиями, входящими в ГК «Теплоприбор» (Теплоприборы, Теплоконтроль, Промприбор, Термоприбор и др.), а также нашими партнерами производятся и поставляются следующие виды эталонных термометров и термопреобразователей:

1. Эталонные термометры сопротивления платиновые (–200 до +660 °С).

2. Эталонные преобразователи термоэлектрические (термопары платинородий-платиновые +300 до +1800 °С).

3. Термометры цифровые эталонные — ТЦЭ (электронные образцовые вторичные приборы-измерители температуры).

Подробнее об образцовых и эталонных термометрах и термо-преобразователях, их видах, принципах действия, конструктивных исполнениях, а также о технических характеристиках, особенностях выбора (как правильно выбрать, заказать, купить), областях применения, о ценах (см. прайс-лист на эталонные термометры), наличию на складе или сроках изготовления см. ниже.

Виды эталонных термометров и термопреобразователей

Эталонные термометры сопротивления платиновые вибропрочные (ПТСВ и другие) предназначены для поверки средств измерений температуры в соответствии с Государственной поверочной схемой (ГОСТ 8.558-2009), для использования в качестве средства измерения температуры повышенной точности в различных отраслях промышленности, при проведении научных исследований и аттестации камер тепла и холода, автоклавов, климатических камер.

Эталонные термометры сопротивления платиновые вибропрочные (ПТСВ и другие) предназначены для использования в условиях диапазона температур от –200 до +660 °С. Они гарантируют при работе 2-ой или 3-й разряд точности и допускают погрешность от ±0,01 °С.

Эталонные преобразователи термоэлектрические (термопары)

Термометры цифровые эталонные ТЦЭ (электронные образцовые вторичные приборы-измерители) предназначены для измерения температуры и сопротивления термометров сопротивления платиновых (ТСП) по ГОСТ 6651-2009 и МЭК 751-85, эталонных термометров сопротивления платиновых вибропрочных (ПТСВ-1, ПТСВ-2, ПТСВ-3, ПТСВ-4, ПТСВ-5) по ТУ 4211-041-13282997-2002, а также ТСП с индивидуальными статическими характеристиками (ИСХ).

Термометры цифровые эталонные ТЦЭ используется в качестве эталонного (образцового) средства измерений при поверке средств измерений температуры в соответствии с Государственной поверочной схемой по ГОСТ 8.558-2009, а также в качестве высокоточного рабочего средства измерений при калибровке, поверке и настройке рабочих средств измерений в лабораторных и промышленных условиях.

На складе в Москве имеются в наличии образцовые/эталонные термометры и термо-преобразователи в стандартном (базовом) исполнении; при отсутствии в наличии, специальных исполнений плановый срок производства составит 20-30 рабочих дней или могут быть предложены аналоги.

Все цены на образцовые/эталонные термометры и термо-преобразователи указаны в рублях (см. общий прайс-лист) без учета налога (НДС=18%), стоимости доп. опций и оборудования, тары-упаковки, расходов на отгрузку и/или доставку.

ВНИМАНИЕ! Будьте осторожны при выборе поставщика — на российском рынке термометрии имеются дешевые некачественные копии образцовых и эталонных термометров сопротивления и термоэлектрических преобразователей (термопар): аналоги, подделки и неликвиды, лишенные должного сервиса, гарантии, с меньшими или истекающими сроками поверки; поэтому, возможно даже имеющие более низкою цену, чем у оригинальных изделий.

Мы будем рады, если вышеизложенная информация оказалась полезна Вам, а также заранее благодарим за обращение в любое из представительств группы компаний «Теплоприбор» (три Теплоприбора, Теплоконтроль, Промприбор и другие предприятия) и обещаем приложить все усилия для оправдания Вашего доверия.