Публикую первую главу лекций по теории автоматического управления, после которых ваша жизнь уже никогда не будет прежней.

Лекции по курсу «Управление Техническими Системами», читает Козлов Олег Степанович на кафедре «Ядерные реакторы и энергетические установки», факультета «Энергомашиностроения» МГТУ им. Н.Э. Баумана. За что ему огромная благодарность.

Данные лекции только готовятся к публикации в виде книги, а поскольку здесь есть специалисты по ТАУ, студенты и просто интересующиеся предметом, то любая критика привествуется.

- Основные понятия теории управления техническими системами

- Цели, принципы управления, виды систем управления, основные определения, примеры

- Структура систем управления

- Основные законы управления

- Классификация систем автоматического управления

- 1.4.1. Классификация по виду математического описания

- 1.4.2. Классификация по характеру передаваемых сигналов

- 1.4.3. Классификация по характеру управления

- Системы управления производством и производственными операциями и современные вызовы

- Управление в контексте ценности

- Для чего нужны системы MES?

- Гибкость предприятия

- Цифровизация и бережливое производство

- С чего начать

- Что такое ёмкостный датчик его устройство и режим работы

- Типы емкостных датчиков и их применение

- Классификация емкостных датчиков по способу их реализации

- Вопросы и ответы

Основные понятия теории управления техническими системами

Цели, принципы управления, виды систем управления, основные определения, примеры

Развитие и совершенствование промышленного производства (энергетики, транспорта, машиностроения, космической техники и т.д.) требует непрерывного увеличения производительности машин и агрегатов, повышения качества продукции, снижения себестоимости и, особенно в атомной энергетике, резкого повышения безопасности (ядерной, радиационной и т.д.) эксплуатации АЭС и ядерных установок.

Реализация поставленных целей невозможна без внедрения современных систем управления, включая как автоматизированные (с участием человека-оператора), так и автоматические (без участия человека-оператора) системы управления (СУ).

Определение: Управление – это такая организация того или иного технологического процесса, которая обеспечивает достижение поставленной цели.

Теория управления является разделом современной науки и техники. Она базируется (основывается) как на фундаментальных (общенаучных) дисциплинах (например, математика, физика, химия и т.д.), так и на прикладных дисциплинах (электроника, микропроцессорная техника, программирование и т.д.).

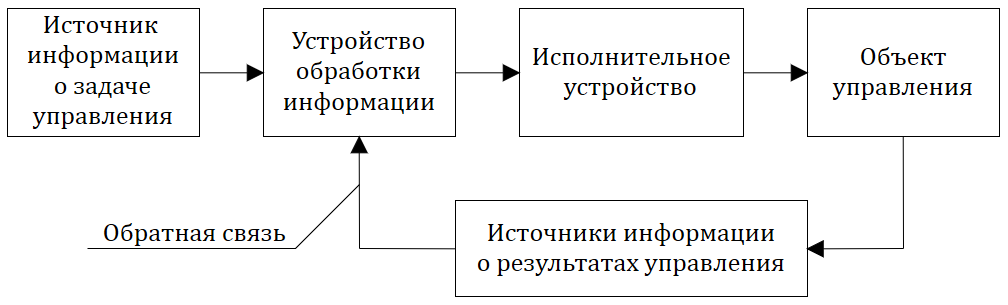

Любой процесс управления (автоматического) состоит из следующих основных этапов (элементов):

- получение информации о задаче управления;

- получение информации о результате управления;

- анализ получаемой информации;

- выполнение решения (воздействие на объект управления).

Для реализации Процесса Управления система управления (СУ) должна иметь:

- источники информации о задаче управления;

- источники информации о результатах управления (различные датчики, измерительные устройства, детекторы и т.д.);

- устройства для анализа получаемой информации и выработки решения;

- исполнительные устройства, воздействующие на Объект Управления, содержащие: регулятор, двигатели, усилительно-преобразующие устройства и т.д.

Определение: Если система управления (СУ) содержит все перечисленные выше части, то она является замкнутой.

Определение: Управление техническим объектом с использованием информации о результатах управления называется принципом обратной связи.

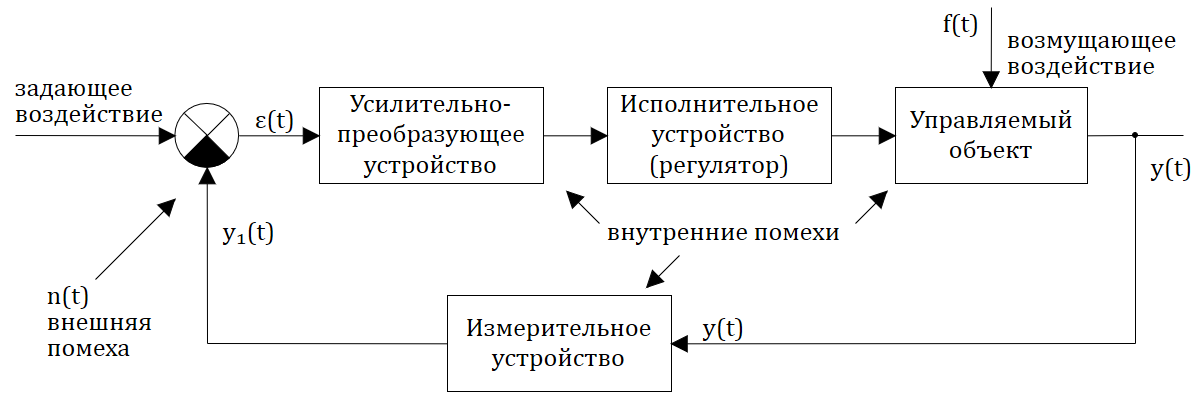

Схематично такая система управления может быть представлена в виде:

Рис. 1.1.1 — Структура системы управления (СУ)

Если система управления (СУ) имеет структурную схему, вид которой соответствует рис. 1.1.1, и функционирует (работает) без участия человека (оператора), то она называется системой автоматического управления (САУ).

Если СУ функционирует с участием человека (оператора), то она называется автоматизированной СУ.

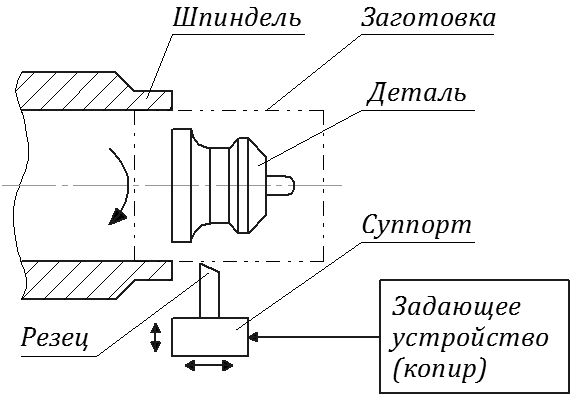

Если Управление обеспечивает заданный закон изменения объекта во времени независимо от результатов управления, то такое управление совершается по разомкнутому циклу, а само управление называется программным управлением.

К системам, работающим по разомкнутому циклу, относятся промышленные автоматы (конвейерные линии, роторные линии и т.д.), станки с числовым программным управлением (ЧПУ): см. пример на рис. 1.1.2.

Рис.1.1.2 — Пример программного управления

Задающее устройство может быть, например, и “копиром”.

Поскольку в данном примере нет датчиков (измерителей), контролирующих изготавливаемую деталь, то если, например, резец был установлен неправильно или сломался, то поставленная цель (изготовление детали) не может быть достигнута (реализована). Обычно в системах подобного типа необходим выходной контроль, который будет только фиксировать отклонение размеров и формы детали от желаемой.

Автоматические системы управления подразделяются на 3 типа:

- системы автоматического управления (САУ);

- системы автоматического регулирования (САР);

- следящие системы (СС).

САР и СС являются подмножествами САУ ==> .

Определение: Автоматическая система управления, обеспечивающая постоянство какой-либо физической величины (группы величин) в объекте управления называется системой автоматического регулирования (САР).

Системы автоматического регулирования (САР) — наиболее распространенный тип систем автоматического управления.

Первый в мире автоматический регулятор (18-е столетие) – регулятор Уатта. Данная схема (см. рис. 1.1.3) реализована Уаттом в Англии для поддержания постоянной скорости вращения колеса паровой машины и, соответственно, для поддержания постоянства скорости вращения (движения) шкива (ремня) трансмиссии.

В данной схеме чувствительными элементами (измерительными датчиками) являются “грузы” (сферы). «Грузы» (сферы) также “заставляют” перемещаться коромысло и затем задвижку. Поэтому данную систему можно отнести к системе прямого регулирования, а регулятор — к регулятору прямого действия, так как он одновременно выполняет функции и “измерителя” и “регулятора”.

В регуляторах прямого действия дополнительного источника энергии для перемещения регулирующего органа не требуется.

Рис. 1.1.3 — Схема автоматического регулятора Уатта

В системах непрямого регулирования необходимо присутствие (наличие) усилителя (например, мощности), дополнительного исполнительного механизма, содержащего, например, электродвигатель, серводвигатель, гидропривод и т.д.

Примером САУ (системы автоматического управления), в полном смысле этого определения, может служить система управления, обеспечивающая вывод ракеты на орбиту, где управляемой величиной может быть, например, угол между осью ракеты и нормалью к Земле ==> см. рис. 1.1.4.а и рис. 1.1.4.б

Структура систем управления

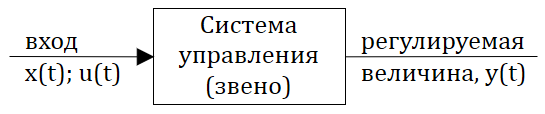

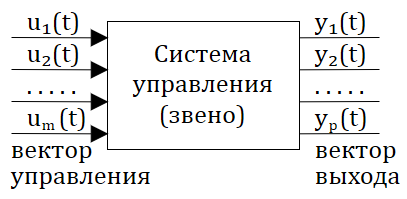

В теории управления техническими системами часто бывает удобно систему разделить на набор звеньев, соединенных в сетевые структуры. В простейшем случае система содержит одно звено, на вход которого подается входной воздействие (вход), на входе получается отклик системы (выход).

В теории Управления Техническими Системам используют 2 основных способа представления звеньев систем управления:

— в переменных “вход-выход”;

Представление в переменных “вход-выход” обычно используется для описания относительно простых систем, имеющих один “вход” (одно управляющее воздействие) и один “выход” (одна регулируемая величина, см. рисунок 1.2.1).

Рис. 1.2.1 – Схематическое представление простой системы управления

Обычно такое описание используется для технически несложных САУ (систем автоматического управления).

Рис. 1.2.2 — Схематическое представление многомерной системы управленияя

Рассмотрим более детально структуру САУ, представленную в переменных “вход-выход” и имеющую один вход (входное или задающее, или управляющее воздействие) и один выход (выходное воздействие или управляемая (или регулируемая) переменная).

Предположим, что структурная схема такой САУ состоит из некоторого числа элементов (звеньев). Группируя звенья по функциональному принципу (что звенья делают), структурную схему САУ можно привести к следующему типовому виду:

Рис. 1.2.3 — Структурная схема системы автоматического управления

Символом ε(t) или переменной ε(t) обозначается рассогласование (ошибка) на выходе сравнивающего устройства, которое может “работать” в режиме как простых сравнительных арифметических операций (чаще всего вычитание, реже сложение), так и более сложных сравнительных операций (процедур).

Так как y1(t) = y(t)*k1, где k1 — коэффициент усиления, то ==>

ε(t) = x(t) — y1(t) = x(t) — k1*y(t)

Следует отметить, что на систему управления действуют как внешние воздействия (управляющее, возмущающее, помехи), так и внутренние помехи. Помеха отличается от воздействия стохастичностью (случайностью) своего существования, тогда как воздействие почти всегда детерминировано.

Для обозначения управляющего (задающего воздействие) будем использовать либо x(t), либо u(t).

Основные законы управления

Если вернуться к последнему рисунку (структурная схема САУ на рис. 1.2.3), то необходимо “расшифровать” роль, которую играет усилительно-преобразующее устройство (какие функции оно выполняет).

Если усилительно-преобразующее устройство (УПУ) выполняет только усиление (или ослабление) сигнала рассогласования ε(t), а именно: , где

– коэффициент пропорциональности (в частном случае

= Const), то такой режим управления замкнутой САУ называется режимом пропорционального управления (П-управление).

Если УПУ выполняет формирование выходного сигнала ε1(t), пропорционального ошибке ε(t) и интегралу от ε(t), т.е. , то такой режим управления называется пропорционально-интегрирующим (ПИ-управление). ==>

, где b – коэффициент пропорциональности (в частном случае b = Const).

Обычно ПИ-управление используется для повышения точности управления (регулирования).

Если УПУ формирует выходной сигнал ε1(t), пропорциональный ошибке ε(t) и ее производной, то такой режим называется пропорционально-дифференцирующим (ПД-управление): ==>

Обычно использование ПД-управления повышает быстродействие САУ

Если УПУ формирует выходной сигнал ε1(t), пропорциональный ошибке ε(t), ее производной, и интегралу от ошибки ==> , то такой режим называетсято такой режим управления называется пропорционально-интегрально-дифференцирующим режимом управления (ПИД-управление).

ПИД-управление позволяет зачастую обеспечить “хорошую” точность управления при “хорошем” быстродействии

Классификация систем автоматического управления

1.4.1. Классификация по виду математического описания

По виду математического описания (уравнений динамики и статики) системы автоматического управления (САУ) подразделяются на линейные и нелинейные системы (САУ или САР).

Каждый “подкласс” (линейных и нелинейных) подразделяется на еще ряд “подклассов”. Например, линейные САУ (САР) имеют различия по виду математического описания.

Поскольку в этом семестре будут рассматриваться динамические свойства только линейных систем автоматического управления (регулирования), то ниже приведем классификацию по виду математического описания для линейных САУ (САР):

1) Линейные системы автоматического управления, описываемые в переменных «вход-выход» обыкновенными дифференциальными уравнениями (ОДУ) с постоянными коэффициентами:

где x(t) – входное воздействие; y(t) – выходное воздействие (регулируемая величина).

Если использовать операторную («компактную») форму записи линейного ОДУ, то уравнение (1.4.1) можно представить в следующем виде:

где, p = d/dt — оператор дифференцирования; L(p), N(p) — соответствующие линейные дифференциальные операторы, которые равны:

2) Линейные системы автоматического управления, описываемые линейными обыкновенными дифференциальными уравнениями (ОДУ) с переменными (во времени) коэффициентами:

В общем случае такие системы можно отнести и к классу нелинейных САУ (САР).

3) Линейные системы автоматического управления, описываемые линейными разностными уравнениями:

Уравнение (1.4.4) можно представить в «компактной» форме записи:

Обычно такое описание линейных САУ (САР) используется в цифровых системах управления (с использованием ЭВМ).

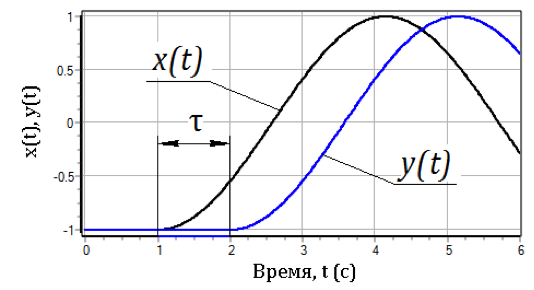

4) Линейные системы автоматического управления с запаздыванием:

где L(p), N(p) — линейные дифференциальные операторы; τ — время запаздывания или постоянная запаздывания.

Если операторы L(p) и N(p) вырождаются (L(p) = 1; N(p) = 1), то уравнение (1.4.6) соответствует математическому описанию динамики звена идеального запаздывания:

а графическая иллюстрация его свойств привдена на рис. 1.4.1

Рис. 1.4.1 — Графики входа и выхода звена идеального запаздывания

5) Линейные системы автоматического управления, описываемые линейными дифференциальными уравнения в частных производных. Нередко такие САУ называют распределенными системами управления. ==> «Абстрактный» пример такого описания:

Система уравнений (1.4.7) описывает динамику линейно распределенной САУ, т.е. регулируемая величина зависит не только от времени, но и от одной пространственной координаты.

Если система управления представляет собой «пространственный» объект, то ==>

где зависит от времени и пространственных координат, определяемых радиусом-вектором

Для линейных систем выполеняются следующие требования:

- линейность статической характеристики САУ;

- линейность уравнения динамики, т.е. переменные в уравнение динамики входят только в линейной комбинации.

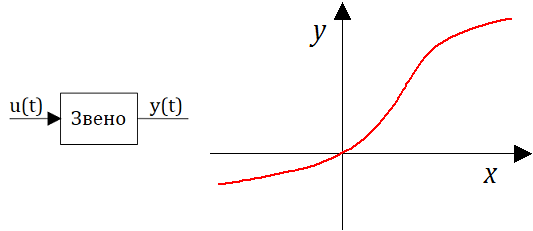

Статической характеристикой называется зависимость выхода от величины входного воздействия в установившемся режиме (когда все переходные процессы затухли).

Для систем, описываемых линейными обыкновенными дифференциальными уравнениями с постоянными коэффициентами статическая характеристика получается из уравнения динамики (1.4.1) приравниванием нулю всех нестационарных членов ==>

На рис.1.4.2 представлены примеры линейной и нелинейных статических характеристик систем автоматического управления (регулирования).

Рис. 1.4.2 — Примеры статических линейных и нелинейных характеристик

Нелинейность членов, содержащих производные по времени в уравнениях динамики, может возникнуть при использовании нелинейных математических операций (*, /, ,

, sin, ln и т.д.). Например, рассматривая уравнение динамики некоторой «абстрактной» САУ

отметим, что в этом уравнении при линейной статической характеристики второе и третье слагаемые (динамические члены) в левой части уравнения — нелинейные, поэтому САУ, описываемая подобным уравнением, является нелинейной в динамическом плане.

1.4.2. Классификация по характеру передаваемых сигналов

По характеру передаваемых сигналов системы автоматического управления (или регулирования) подразделяются:

- непрерывные системы (системы непрерывного действия);

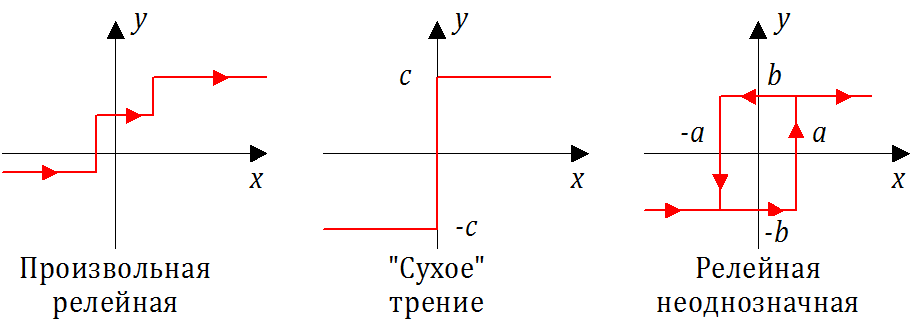

- релейные системы (системы релейного действия);

- системы дискретного действия (импульсные и цифровые).

Системой непрерывного действия называется такая САУ, в каждом из звеньев которой непрерывному изменению входного сигнала во времени соответствует непрерывное изменение выходного сигнала, при этом закон изменения выходного сигнала может быть произвольным. Чтобы САУ была непрерывной, необходимо, чтобы статические характеристики всех звеньев были непрерывными.

Рис. 1.4.3 — Пример непрерывной системы

Системой релейного действия называется САУ, в которой хотя бы в одном звене при непрерывном изменении входной величины выходная величина в некоторые моменты процесса управления меняется “скачком” в зависимости от величины входного сигнала. Статическая характеристика такого звена имеет точки разрыва или излома с разрывом.

Рис. 1.4.4 — Примеры релейных статических характеристик

Системой дискретного действия называется система, в которой хотя бы в одном звене при непрерывном изменении входной величины выходная величина имеет вид отдельных импульсов, появляющиеся через некоторый промежуток времени.

Звено, преобразующее непрерывный сигнал в дискретный сигнал, называется импульсным. Подобный вид передаваемых сигналов имеет место в САУ с ЭВМ или контроллером.

Наиболее часто реализуются следующие методы (алгоритмы) преобразования непрерывного входного сигнала в импульсный выходной сигнал:

- амплитудно-импульсная модуляция (АИМ);

- широтно-импульсная модуляция (ШИМ).

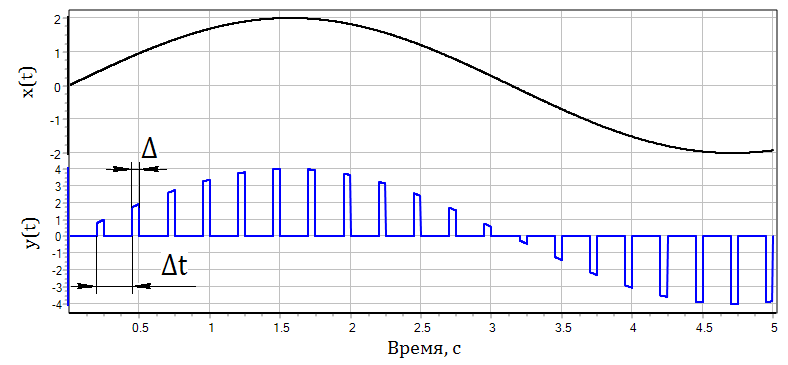

На рис. 1.4.5 представлена графическая иллюстрация алгоритма амплитудно-импульсной модуляции (АИМ). В верхней части рис. представлена временная зависимость x(t) — сигнала на входе в импульсное звено. Выходной сигнал импульсного блока (звена) y(t) – последовательность прямоугольных импульсов, появляющихся с постоянным периодом квантования Δt (см. нижнюю часть рис.). Длительность импульсов – одинакова и равна Δ. Амплитуда импульса на выходе блока пропорциональна соответствующей величине непрерывного сигнала x(t) на входе данного блока.

Рис. 1.4.5 — Реализация амплитудно-импульсной модуляции

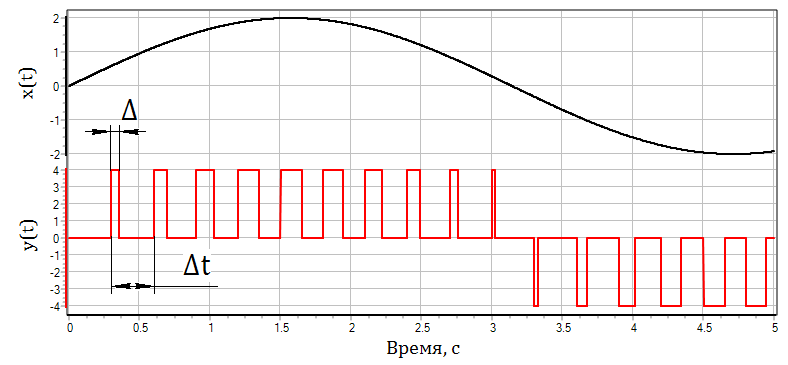

На рис. 1.4.6 представлена графическая иллюстрация алгоритма широтно-импульсной модуляции (ШИМ). В верхней части рис. 1.14 представлена временная зависимость x(t) – сигнала на входе в импульсное звено. Выходной сигнал импульсного блока (звена) y(t) – последовательность прямоугольных импульсов, появляющихся с постоянным периодом квантования Δt (см. нижнюю часть рис. 1.14). Амплитуда всех импульсов – одинакова. Длительность импульса Δt на выходе блока пропорциональна соответствующей величине непрерывного сигнала x(t) на входе импульсного блока.

Рис. 1.4.6 — Реализация широтно-импульсной модуляции

Данный метод импульсной модуляции в настоящее время является наиболее распространенным в электронно-измерительной аппаратуре систем управления и защиты (СУЗ) ядерных энергетических установок (ЯЭУ) и САУ других технических систем.

Завершая данный подраздел, необходимо заметить, что если характерные постоянные времени в других звеньях САУ (САР) существенно больше Δt (на порядки), то импульсная система может считаться непрерывной системой автоматического управления (при использовании как АИМ, так и ШИМ).

1.4.3. Классификация по характеру управления

По характеру процессов управления системы автоматического управления подразделяются на следующие типы:

- детерминированные САУ, в которых входному сигналу однозначно может быть поставлен в соответствие выходной сигнал (и наоборот);

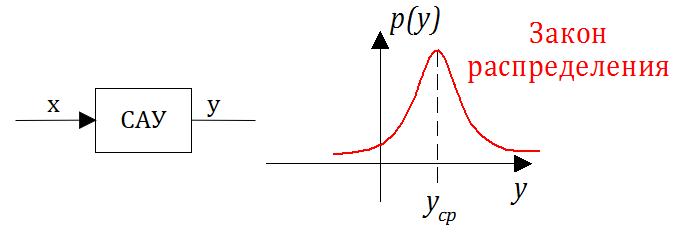

- стохастические САУ (статистические, вероятностные), в которых на данный входной сигнал САУ “отвечает” случайным (стохастическим) выходным сигналом.

Выходной стохастический сигнал характеризуется:

- законом распределения;

- математическим ожиданием (средним значением);

- дисперсией (среднеквадратичным отклонением).

Стохастичность характера процесса управления обычно наблюдается в

существенно нелинейных САР

как с точки зрения статической характеристики, так и с точки зрения (даже в большей степени) нелинейности динамических членов в уравнениях динамики.

Рис. 1.4.7 — Распределение выходной величины стохастической САУ

Кроме приведенных основных видов классификации систем управления, существуют и другие классификации. Например, классификация может проводиться по методу управления и основываться на взаимодействии с внешней средой и возможности адаптации САУ к изменению параметров окружающей среды. Системы делятся на два больших класса:

1) Обыкновенные (несамонастраивающиеся) СУ без адаптации; эти системы относятся к разряду простых, не изменяющих свою структуру в процессе управления. Они наиболее разработаны и широко применяются. Обыкновенные СУ подразделяются на три подкласса: разомкнутые, замкнутые и комбинированные системы управления.

2) Самонастраивающиеся (адаптивные) СУ. В этих системах при изменении внешних условий или характеристик объекта регулирования происходит автоматическое (заранее не заданное) изменение параметров управляющего устройства за счет изменения коэффициентов СУ, структуры СУ или даже введения новых элементов.

Другой пример классификации: по иерархическому признаку (одноуровневые, двухуровневые, многоуровневые).

2. Математическое описание систем автоматического управления 2.1 — 2.3, 2.4 — 2.8, 2.9 — 2.13.

3. ЧАСТОТНЫЕ ХАРАКТЕРИСТИКИ ЗВЕНЬЕВ И СИСТЕМ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ (РЕГУЛИРОВАНИЯ).

3.1. Амплитудно-фазовая частотная характеристика: годограф, АФЧХ, ЛАХ, ФЧХ.

3.2. Типовые звенья систем автоматического управления (регулирования). Классификация типовых звеньев. Простейшие типовые звенья.

3.3. Апериодическое звено 1–го порядка (инерционное звено). На примере входной камеры ядерного реактора.

3.4. Апериодическое звено 2-го порядка.

3.5. Колебательное звено.

3.6. Инерционно-дифференцирующее звено.

3.7. Форсирующее звено.

3.8. Инерционно-интегрирующее (звено интегрирующее звено с замедлением).

3.9 Изодромное звено (изодром).

3.10 Минимально-фазовые и не минимально-фазовые звенья.

Только зарегистрированные пользователи могут участвовать в опросе. Войдите, пожалуйста.

Продолжить публикацию лекций по УТС?

Проголосовали 270 пользователей.

Воздержались 19 пользователей.

Системы управления производством и производственными операциями и современные вызовы

В ближайшие годы перед промышленностью будут стоять несколько связанных между собой вызовов:

- Встраивание в глобальные цепочки поставок. Время крупных промышленных компаний, которые производят всё, начиная от винтика и заканчивая ракетой, уже закончилось. Ориентация на то, что получается лучше всего и способность предложить это рынку, гармонично встроить производственные мощности и компетенции в турбулентную рыночную среду.

- Повышение потребности в персонализированной продукции. Производство той продукции, которая сшита, собрана, подогнана под потребителя – от цвета, до формы и запаха. Для этого нужно иметь возможность быстро производить продукты если не единично, то мелкосерийно и соответственно адаптировать производства. Фраза Генри Форда про автомобиль, который может быть любого цвета, если он чёрный, сейчас неактуальна.

- Снижение привлекательности производств для сотрудников и нехватка квалифицированного персонала. Производства инертны и пока не хотят подстраиваться под потребности новых поколений – желание свободно распоряжаться своим временем, избегать иерархичных структур и нежелание слепо слушать руководителя. Люди предпочтут работать в кафе возле дома, иметь возможность взять выходной, когда им удобно. Им хочется быть частью чего-то, повышать уровень образования, иметь цель или участвовать в важной для них миссии компании, а не просто стоять у станка.

- Социальный запрос на экологичное и рациональное, социально-ориентированное производство. Такие компании выпускают продукцию, принимая во внимание текущие и будущие потребности потребителей, потребности будущих поколений, ставит во главу человека и отношения между людьми, а не отношение к человеку как к ресурсу. Компании, которые не думают о клиентах, сотрудниках и той среде, в которой они существуют, рискуют потерять и первых и вторых, оставив среду тем, кто готов в неё гармонично вписаться.

Решать данные задачи нужно в совокупности. При этом необходимо также сокращение издержек, прямого и косвенного труда, накладных расходов, расширение номенклатуры продукции или её кастомизация при сокращении времени вывода на рынок, умение управлять потоками продуктов и информации при постоянно повышающемся уровне качества.

Управление в контексте ценности

На производстве управление потоками информации и ресурсов, происходит в многофакторной среде, в подразделениях производства, планирования, отделах инженеров-технологов, технического обслуживания и ремонта, внутренней логистики, качества и др. Все процессы необходимо увязать так, чтобы продукция производилась в срок и с требуемым уровнем качества. При этом нужно учитывать все параметры оборудования, сырья, компонентов, окружающей среды, а на управленческом уровне — иметь представление о состоянии производства и производственных процессов, объективной оценки их возможностей, себестоимости продукции, возможных улучшениях — для принятия решений. Для этого служат системы управления производством.

На функционирующем производстве уже есть система управления производством. Может на основе бумажного документооборота и межличностных отношений. Такие системы имеют право на существование. Они даже могут быть результативными. Конечно, — в зависимости от масштабов предприятия. Тем не менее, с повышением требований к продукции, процессам, прослеживаемости и генеалогии изделий, с увеличением номенклатуры продукции, к которой требования применяются, растёт объём информации, увеличивается сложность управления.

Повышается и вероятность несоответствий различного рода.

Применение систем MES, обычно работающих в паре с решениями APS (системами производственного планирования и диспетчеризации/графикования), позволяют автоматизировать часть рутинной, но напряжённой работы, а также взять на себя задачи по сбору и предоставлению информации для разных уровней менеджмента предприятия. При этом они оставляют больше времени на работу, которая создаёт ценность для потребителя и компании.

Важно понимание того, что такое ценность. В отсутствии понимания потребностей внутренних и внешних заказчиков эффективное управление предприятием невозможно. В концепции бережливого производства понятие ценности описывается четырьмя пунктами:

- Дать клиенту то, что он хочет. Т.е. продукт отвечает всем требованиям заказчика и/или в некоторой степени их предвосхищает.

- Дать клиенту продукт там, где он хочет. Т.е. продукт доступен или поставляется в место, удобное заказчику.

- Дать клиенту продукт тогда, когда это ему необходимо. Т.е. продукт поставляется в требуемый период времени, но не раньше и не позже.

- Дать клиенту продукт за те деньги, которые он готов за него платить. Т.е. все три вышеописанные задачи и связанные с производством процессы не формируют дополнительных издержек, которые влияют на стоимость.

Для заказчика продукт, соответствующий этим пунктам, является качественным, т.е. в должной степени соответствующим по всей совокупности присущих характеристик требованиям. Учитывая описанные выше вызовы — проблемы и сложности, которые стоят перед современными производственными предприятиями, возникает вопрос: как ими управлять в таких условиях?

Для чего нужны системы MES?

Как любое коммерческое предприятие, производственный актив должен приносить прибыль. Поскольку производство создаёт продукт, востребованный потребителем, оно является основным источником генерации прибыли. Участвующие в производственном цикле процессы, по-разному влияют на себестоимость изделия. Чем эффективнее процессы, чем меньше потери из-за дефектов, простоев, исправлений, тем ниже себестоимость для производителя и выше его прибыль. Поэтому применение различных автоматизированных систем или установка нового оборудования всегда рассматривается в контексте сокращения издержек, связанных с неэффективностью существующих процессов и операций, а также влияния на производительность и на уровень качества.

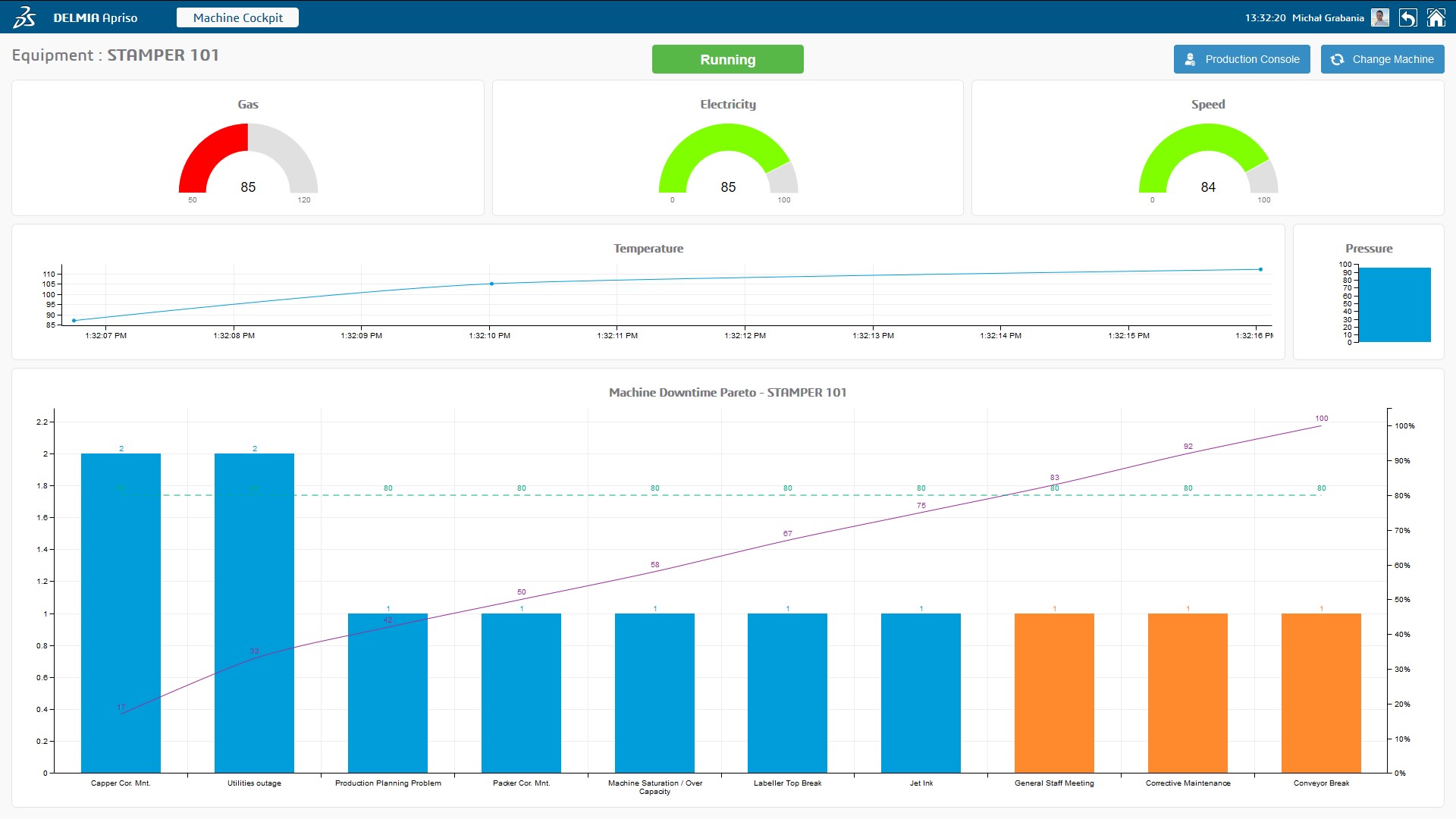

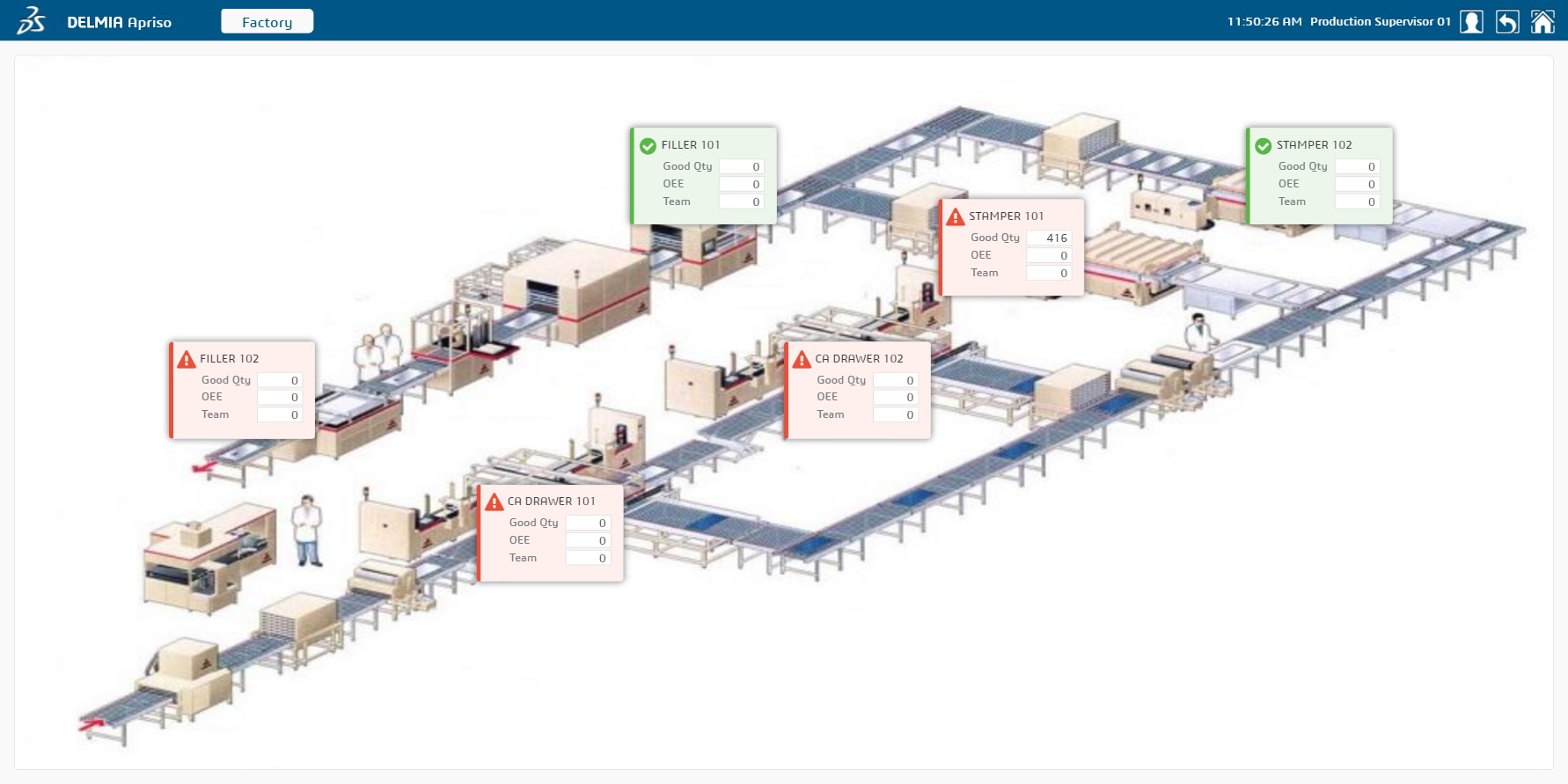

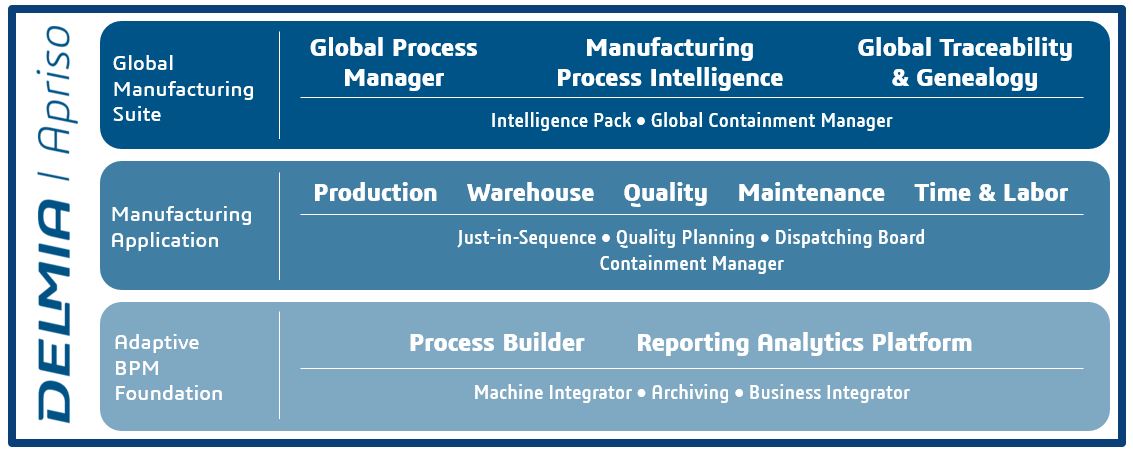

Системы управления производством и производственными операциями (MES/MOM), такие как DELMIA Apriso, являются инструментом, требующим не только серьёзных финансовых инвестиций для приобретения и внедрения, но и глубокого детального анализа, а иногда и пересмотра существующих бизнес-процессов предприятия. Они должны не только гармонично встраиваться в существующую структуру предприятия, но и соответствовать ожиданиям: обеспечивать удобное управление, предоставлять актуальную и точную информацию для принятия решений, удовлетворять текущим и будущим требованиями производства и общества.

Поддержка уже выстроенных процессов позволяет сохранить комфортную рабочую среду, снизить эмоциональную нагрузку и стресс внутри команды. Учитывая комплексное влияние систем MES на предприятие, их внедрение не должно быть прихотью или погоней за трендом цифровизации. Они должны решать задачи, которые беспокоят как производственника, так и владельца производственного предприятия, помогать предприятию стать прибыльнее и непрерывно развиваться.

Гибкость предприятия

Доктор технических наук Х. Вайендал (H.-P.Wiendahl) выделял три типа гибкости предприятия как системы. Развивая их, можно успешно работать на современных турбулентных рынках, ориентированных на потребителя и его ценности:

- Оперативная гибкость, для реагирования на непредвиденные обстоятельства, задачи и проблемы. Охватывает уровень рабочих, оборудования, последовательности операций и объёма продукции, а также снабжение материалами. Позволяет устранять контролировать и сокращать издержки, связанные с браком, переделками, простоями оборудования и сотрудников, а также реагировать и быстро переключаться на уровне исполнения для производства различных заказов.

- Тактическая или среднесрочная гибкость обеспечивает наличие процессов, способных в период текущих задач поддерживать стабильность уровня качества и безопасности продукции, точности поставок и требуемого уровня затрат.

- Стратегическая гибкость, ориентированная на долгосрочный период способность предприятия реагировать на меняющийся рынок. В контексте стратегической гибкости рассматривается уже всё производство и его способность перестраиваться под потребности рынка.

Чтобы реализовать все три типа гибкости предприятия как системы, необходимо успешно соединять инструменты и методы в области менеджмента организации и современные цифровые решения для управления производственными процессами и операциями.

Цифровизация и бережливое производство

Одной из концепций управления является бережливое производство. Эта концепция доказала состоятельность и результативность применяемых методов на предприятиях в различных отраслях. Ориентированная на удовлетворение потребностей клиента в соответствии с ожидаемыми им ценностями, она позволяет сократить издержки, не связанные непосредственно с процессом производства продукции, устраняя известные виды потерь.

Помимо рутинного применения инструментов бережливого производства для решения возникающих проблем, его важными задачами являются организация потока создания ценности – выстраивание процессов и операций в последовательности, соответствующей процессам работы над изделием, и совершенствование самих операций. Часто это требует пересмотра текущей планировки, перемещения оборудования, глубокого анализа операций для оценки реального вклада в создание ценности, что требует времени.

В случае изменения номенклатуры или конфигурации изделий может потребоваться новый виток подобных действий. И эти действия необходимо разумно оценить, чтобы не пришлось все переделывать.

Инструменты для цифрового производства от Dassault Systemes

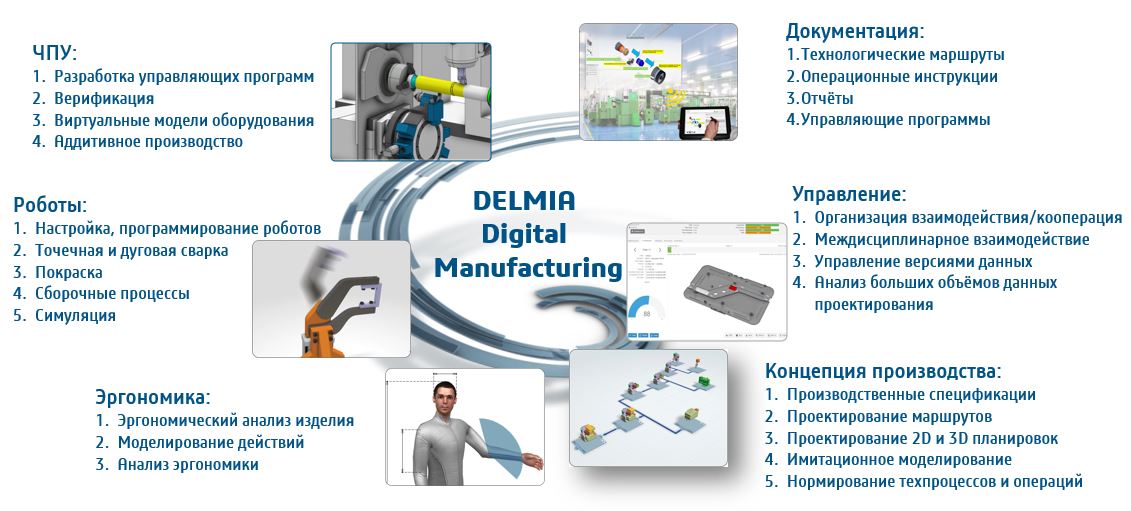

Для работы с такими задачами эффективно использовать решения из области цифровых производств (Digital Manufacturing). Они позволяют смоделировать в трёхмерной среде производственный процесс с размещением оборудования в цехах, проработать технологические маршруты, провести анализ операций обработки изделия. Такие функции реализует DELMIA Digital Manufacturing.

Для существующих производств это даёт возможность увидеть в динамике текущие потоки, обнаружить узкие места и до принятия решения о физических изменениях смоделировать новое состояние. Это позволяет оценить результативность планируемых изменений, провести оценку операций обработки, не вмешиваясь и не прерывая реальный физический процесс. Кроме того, можно смоделировать операции, требующие участие оператора и провести оценку не только затрачиваемого времени на создание ценности, но и эргономики операций для формирования комфортной рабочей среды.

Применение подобных инструментов для проектируемых производств позволит избежать ошибок и с первого раза запустить наиболее эффективный процесс с учётом помещения, оборудования, инструмента и ожидаемого уровня спроса.

При запуске в производство новых изделий, применение таких решений позволяет смоделировать в виртуальной среде будущий процесс, спланировав размещение нового оборудования, или оценить пригодность уже существующего, а также собираемость изделия.

Использование систем MES (таких как DELMAI Manufacturing & Operations) позволяет выстроить процесс взаимодействия как между инженерными и производственными подразделениями таким образом, чтобы минимизировать время, затрачиваемое на не создающую ценность работу, например, оповещение о несоответствии или получение инструкций в точке использования, учёт операций по контролю качества и операций между производственными подразделениями для своевременного пополнения уровня запасов на участках и их перемещения дальше по потоку.

Анализ данных, получаемых с оборудования, дает возможность встроить автоматические или ручные оповещения для сотрудников ТОиР, повысить эффективность использования оборудования и получать информацию о его состоянии, автоматически вычисляя показатели его эффективности. Также можно планировать перезаказ компонентов для обслуживания или инструментов в соответствии с заранее определёнными процессами, процессы технического обслуживания.

Таким образом, цифровые решения для автоматизации управления производственными процессами, включая процессы внутренней логистики, ТОиР и управления качеством, позволяют с минимальными издержками реализовать и поддерживать оперативную гибкость производства. Решения, позволяющие моделировать производства на уровне цеха или проводить оценку самих операций совместно с APS (DELMIA Ortems), обеспечивают тактическую гибкость. А использование подобных инструментов совместно с платформенными решениями (такими как 3DEXPERIENCE), позволяющими связать все команды, включая продажи и маркетинг, дает возможность в полной мере реализовать стратегическую гибкость.

Она необходима для быстрой разработки продукта требуемого рынку, анализа возможности его производства, оценки самого производства и постоянного развития продукта и компании на основании обратной связи от клиентов.

С чего начать

Внедрение систем подобного класса не должно быть прихотью в погоне за цифровизацией. Оно требует не только больших финансовых вложений, которые должны окупиться, но и анализа текущих процессов для понимания их возможностей, существующих компетенций и вероятных сложностей. Более того, требуется чёткая постановка задачи – что должна решить цифровизация, какие показатели не достигаются, какие существуют проблемы и пр.

Поскольку решения не являются коробочными, а представляют собой достаточно большой набор разных по функциям, но взаимодействующих между собой приложений, самостоятельно оценить применимость, не зная весь спектр их функций, невозможно. Привлечение компетентных специалистов в области цифрового производства и производственного консалтинга позволит за короткий промежуток времени получить срез текущего состояния производства и увидеть вероятный путь развития.

Компания Dassault Systemes в качестве самого первого шага на пути к внедрению систем управления производством предлагает проводить короткое полуторадневное бесплатное бизнес-обследование производства DELMIA Maturity Assessment с ключевыми сотрудниками предприятия. Это позволит выявить существующие потребности, оценить цифровую зрелость процессов, определить точки роста и сформировать верхнеуровневую стратегию цифрового развития с ориентацией на задачи компании, а также планы дальнейшего возможного сотрудничества.

Хотите узнать больше? Переходите по ссылкам, прослушайте записи вебинаров!

РЕШЕНИЕ ПО ПЛАНИРОВАНИЮ ПРОИЗВОДСТВА ДЛЯ ПРЕДПРИЯТИЯ: ОБЗОР ПОДХОДА И РЕАЛИЗАЦИЯ В СИСТЕМЕ DELMIA ORTEMS

ПЛАНИРОВАНИЕ И ОПТИМИЗАЦИЯ ПРОИЗВОДСТВА АВТОКОМПОНЕНТОВ В APS-СИСТЕМЕ DELMIA ORTEMS

Как и некоторые другие типы датчиков (например, индуктивные датчики), ёмкостные датчики работают без физического контакта с исследуемым объектом. Другими словами, эти типы датчиков являются бесконтактными устройствами. С их помощью могут быть обнаружены как электропроводящие, так и непроводящие материалы. Благодаря этому свойству емкостные датчики могут применяться в тех местах, где, например, индуктивные датчики неприменимы.

Что такое ёмкостный датчик его устройство и режим работы

Этот тип датчика не очень сложен как устройство и обычно состоит из:

Корпус дает возможность собрать все элементы в одно целое. Кроме того, он обеспечивает надежную защиту элементов от внешних факторов, которые могут повлиять на его эффективность. Корпус емкостного датчика обычно выполнен из латуни или полиамида.

Это специальная смола, которая защищает сенсорные элементы от влаги или других вредных веществ.

Триггер создает необходимую мощность сигнала переключения и величину гистерезиса (это разница в расстоянии до включения).

Светодиоды обеспечивают быструю настройку и показывают положение переключателя.

Усиливает выходной сигнал до желаемого значения.

Демодулятор изменяет высокочастотные колебания, пока не изменится напряжение.

Он создает электрическое поле, которое воздействует на объект.

Рабочая поверхность емкостного датчика обычно представляет собой два электрода, которые действуют как конденсаторные пластины, которые подключены к цепи обратной связи генератора. Он, в свою очередь, настроен на изменение своей мощности по мере приближения к контролируемому объекту.

В результате этих колебаний, когда датчик приближается к объекту, генератор генерирует возрастающую амплитуду, которая обрабатывается и создает выходной сигнал.

Емкостные датчики приводятся в действие электропроводящими объектами и диэлектриками. По мере приближения проводящего объекта расстояние срабатывания становится намного больше, чем когда испытуемые объекты представляют собой диэлектрики (расстояние реакции зависит от диэлектрической проницаемости).

Использование

Применение датчиков этого типа чрезвычайно много и разнообразно. Они широко используются в системах регулирования производственных процессов практически во всех отраслях промышленности.

Они используются в автомобильной парктронике и для контроля наполнения цистерн жидкими, сыпучими и газообразными веществами, для выключателей на автоматических линиях, для машинных центров, машин, конвейеров, систем сигнализации и других.

Типы емкостных датчиков и их применение

В настоящее время одним из наиболее часто используемых емкостных датчиков являются датчики приближения, которые, помимо того, что они чрезвычайно надежны, имеют очень широкий спектр преимуществ.

Датчики этого типа используются практически во всех областях, так как они имеют очень разумную стоимость. Они используются для контроля уровня заполнения различных емкостей, управления напряжением, для сигнализации в случае проблем на производственных линиях и других.

Емкостные датчики для угловых и линейных перемещений

Датчики этого типа используются в таких отраслях, как машиностроение, энергетика, транспорт, строительство и другие.

Емкостные инклинометры используются на нефтяных платформах в системах нивелирования, для определения деформации опор, для мониторинга и контроля уклона автомобильных и железных дорог при их строительстве, для определения качества автомобилей, судов, лифтов, подъемного оборудования, сельскохозяйственной техники для определения углового смещения вращающихся объектов, таких как валы, шестерни и механизмы, как стационарных, так и подвижных.

Емкостные датчики уровня

Датчики этого типа используются в системах мониторинга, регулирования и контроля процессов в пищевой, фармацевтической, химической и нефтяной промышленности.

Они чрезвычайно эффективны при работе с жидкостями, сыпучими материалами, проводящими и непроводящими вязкими веществами, а также в тяжелых рабочих условиях в помещениях или местах, где накапливается пыль или конденсат.

Емкостные датчики широко используются в отраслях, где требуется точное измерение общего давления, толщины диэлектрических материалов, влажности, линейных и угловых деформаций и других.

Классификация емкостных датчиков по способу их реализации

Все типы емкостных датчиков можно разделить на две группы: датчики с одной и двумя емкостями. Последние далее делятся на дифференциальные и полудифференциальные.

Датчики с одной емкостью имеют простую конструкцию и представляют собой конденсаторы с переменной емкостью. Этот тип датчиков имеет ряд недостатков, которые включают значительное влияние внешней среды, такой как влажность и температура

Недостаток датчиков с дифференциальной конструкцией состоит в том, что они отличаются от датчиков с одной емкостью, а дифференциальные имеют как минимум три соединительных провода между датчиком и измерительным устройством для нейтрализации негативного воздействия влажности и температуры.

Однако из-за этого небольшого недостатка дифференциальные датчики значительно повышают их точность и стабильность и тем самым расширяют область их применения.

Плюсы емкостных датчиков

По сравнению с конкурентными оптическими, индуктивными и пьезоэлектрическими датчиками емкостные датчики имеют много преимуществ, среди которых:

- простота производства — для изготовления емкостных датчиков используются дешевые материалы, что влияет на конечную цену продукта;

- малый размер и вес;

- низкое энергопотребление;

- высокая степень чувствительности;

- бесконтактный (они не обязательно должны быть рядом с объектом исследования;

- длительный срок службы;

Простая адаптация конструкции сенсора под различные задачи и измерения.

Недостатки

Некоторые из самых больших недостатков емкостных датчиков:

- сравнительно небольшой коэффициент конверсии (передачи);

- необходимость работы на частоте выше 50 Гц;

- на производительность может влиять пыль и влага, а датчик может обнаружить неправильное измерение;

- температурная чувствительность.

Емкостные датчики отличаются простотой исполнения, что позволяет создать долговечную и надежную конструкцию. Параметры конденсатора зависят только от его характеристик и не зависят от свойств используемых материалов, если они правильно выбраны.

Проблему их чувствительности к температуре можно решить, выбрав подходящий материал для пластин и соответствующую изоляцию для их крепления. Остается только улучшить их защиту от вредного воздействия пыли, влаги и ионного излучения, и этот тип датчиков будет иметь еще больший спектр применения.

Емкостные датчики используют очень небольшую механическую силу, которая им необходима для перемещения подвижной части, позволяют регулировать выход системы и работают с высокой точностью. Все это делает эти датчики незаменимыми для точного измерения проводящих и непроводящих элементов.

Вопросы и ответы

Какие есть емкостные датчики? Одноемкостные, двухемкостные. В свою очередь они делятся на: линейные, угловые, инклиномеры, датчики уровня, преобразователи давления.

Для чего предназначены и как работают емкостные датчики? В таких датчиках изменяется измеряемый параметр, благодаря чему изменяется сопротивление. Такие датчики используются для преобразования величин влажности, давления, силы механического воздействия и т.д.

Как работает емкостный датчик уровня? В таком датчике за счет изменения измеряемого уровня изменяется и емкость конденсатора (его формирует зонд и стенки резервуара – чем больше в резервуаре жидкости, тем выше емкость).