Автоматизация газораспределительной станции стерлитамакского линейного производственного управления магистрального газопровода. дипломная (вкр). информатика, вт, телекоммуникации. 2022-03-30

Федеральное

государственное бюджетное образовательное учреждение

высшего

профессионального образования

«Уфимский

государственный нефтяной технический университет»

Кафедра

автоматизации технологических процессов и производств

Дипломный

проект

Автоматизация

газораспределительной станции

Стерлитамакского

линейного производственного управления магистрального газопровода

Студент гр. АГ

07-01 А.Г. Аскарова

Руководитель

канд. техн. наук,

доц. С.В. Светлакова

Консультанты:

канд. техн. наук,

доц. С.В. Светлакова

канд. техн. наук,

доц. А.А. Гилязов

Уфа

Реферат

Дипломный проект 109 с., 26 рисунков, 26 таблиц,

19 использованных источников, 1 приложение.

ГАЗОРАСПРЕДЕЛИТЕЛЬНАЯ СТАНЦИЯ, ДАТЧИК

ИЗБЫТОЧНОГО ДАВЛЕНИЯ, МЕТОДЫ ПРЕОБРАЗОВАНИЯ ДАВЛЕНИЯ, «МЕТРАН-100-Вн-ДИ»,

АНАЛИЗ ДАТЧИКОВ ДАВЛЕНИЯ

Обьектом исследования является автоматизация

газораспределительной станции Cтерлитамакского линейного производственного

управления магистрального газопровода «Энергия – 1».

В процессе исследования выполнен анализ существующего

уровня автоматизации ГРС, и обоснована необходимость замены датчиков

избыточного давления.

Целью работы является модернизация системы

автоматизации газораспределительной станции «Энергия-1».

В результате исследования рекомендовано к

использованию на газораспределительной станции для регулирования и измерения

датчик избыточного давления «EJX430A» фирмы «Yokogawa». Cоставлен алгоритм

программы логического управления перехода ГРС на байпасный режим.

Технико-экономические характеристики

подтверждают целесообразность внедрения современного датчика давления.

Внедрение отсутствует.

Эффективность проекта заключается в высокой

эффективности от предлагаемой замены, так как внедряемые приборы гораздо лучше

по метрологическим характеристикам.

Содержание

Определения,

обозначения, сокращения

Введение

.

Технологическая схема ГРС и ее характеристики

.1

Назначение и состав ГРС

.2

Описание технологической схемы

.3

Режимы работы и режимные параметры автоматизированной ГРС «Энергия-1»

.4

Узел переключения

.5

Узел очистки газа

.6

Узел редуцирования газа

.7

Узел подогрева газа

.8

Узел одоризации газа

.9

Узел учета газа

.

Патентная проработка

.1

Выбор и обоснование предмета поиска

.2

Регламент поиска

.3

Результаты поиска

.4

Анализ результатов поиска

.

Автоматизация ГРС «Энергия-1»

.1

Объем автоматизации

.2

Информационно-измерительный комплекс «Магистраль-2

.3

Методы преобразования давления

.

Модернизация системы автоматизации ГРС

.1

Формулировка задачи и анализ проблемы

.2

Обоснование выбора датчика

.3

Выбор датчика

.4

Алгоритм перехода ГРС на байпасный режим

.

Охрана труда и техника безопасности

.1

Анализ потенциальных опасностей и производственных вредностей на ГРС

.2

Мероприятия по обеспечению безопасных и безвредных условий труда на ГРС

.3

Расчет молниезащиты ГРС

.

Оценка экономической эффективности модернизации системы автоматизации ГРС

«Энергия-1»

.1

Критерии оценки экономической эффективности

.2

Обоснование коммерческой эффективности проекта

Заключение

Список

использованных источников

Определения, обозначения и сокращения

ГРС

– газораспределительная станция

ЛПУ

– линейное производственное управление

МГ

– магистральный газопровод

АРМ

– автоматизированное рабочее место

САУ

– система автоматизированного управления

РД

– регуляторы давления

БПГ

– блок подогрева газа

АСУ

ТП – автоматизированные системы управления технологическим процессом

КИП

– контрольно-измерительные приборы

ТСА

– технические средства автоматизации

SCADA

– Supervisory Control And Data Acquisition

ТР

– тензорезистор

КНС

– технология «кремний на сапфире»

КНК

– технология «кремний на кремнии»

АЦП

– аналого-цифровой преобразователь

ЦАП

– цифро-аналоговый преобразователь

ПАЗ

– противоаварийная защита

ЧДД

– чистый дисконтированный доход

ИД

– индекс доходности

ВНД

– внутренняя норма доходности

СО

– срок окупаемости

Введение

ГРС предназначены для снабжения газом от

магистральных и промысловых газопроводов населенных пунктов, предприятий и

других крупных потребителей. Подавать газ потребителю требуется в заданном

количестве и под определенным давлением, с необходимой степенью очистки,

подогрева и одоризации газа (при необходимости). Система управления должна быть

достаточно сложной, чтобы учесть все разнообразие статических и динамических

характеристик станции.

С помощью автоматического управления ГРС

обеспечивается наибольшая производительность с наименьшими затратами

энергетических ресурсов, снижение себестоимости и улучшение качества продукции,

уменьшается численность обслуживающего персонала, повышается надежность и

долговечность оборудования, улучшаются условия труда и техники безопасности.

Цель данного дипломного проекта – техническое

переоснащение, усовершенствование существующей системы автоматизации ГРС

«Энергия-1», внедрение современных средств автоматизации.

Задачами дипломного проекта являются:

изучение технологии подготовки газа для подачи

потребителю;

анализ системы автоматизации ГРС «Энергия-1»;

модернизация существующей системы автоматизации

ГРС;

составление алгоритма программы логического

управления автоматического перехода ГРС на байпасный режим.

При работе были использованы материалы

Стерлитамакского ЛПУ ООО «ГазпромтрансгазУфа» .

1. Технологическая схема ГРС и ее характеристики

.1 Назначение и состав ГРС

Базовым технологическим процессом предприятия

Стерлитамакское ЛПУ МГ ООО «ГазпромтрансгазУфа» является транспортировка газа

по югу Республики Башкортостан и подача его на ГРС, которые подают газ

потребителю.

Станция является сложным и ответственным

технологическим объектом повышенной опасности. К технологическому оборудованию

и средствам автоматизации ГРС предъявляются повышенные требования по надежности

и безопасности энергоснабжения потребителей газом, а также по промышленной

безопасности, как к взрывопожароопасным промышленным объектам.

ГРС предназначены для снабжения газом от магистральных

и промысловых газопроводов следующих потребителей:

объекты газонефтяных месторождений (на

собственные нужды);

объекты газокомпрессорных станций;

объекты малых и средних населенных пунктов;

электростанции;

промышленные, коммунально-бытовые предприятия и

населенные пункты.

ГРС обеспечивают:

очистку газа от механических примесей и

конденсата;

подогрев газа;

редуцирование заданного давления и постоянное

поддержание его с определенной точностью;

измерение расхода газа с многосуточной

регистрацией;

одоризацию газа пропорционально его расходу

перед подачей потребителю.

В состав ГРС входят:

узлы:

) переключения станции;

) очистки газа;

) предотвращения гидратообразования;

) редуцирования газа;

) подогрева газа;

) коммерческого измерения расхода газа;

) одоризации газа;

)автономного энергопитания;

системы:

) контроля и автоматики;

) связи и телемеханики;

) электроосвещения, молниезащиты, защиты от

статического электричества;

) электрохимзащиты;

) отопления и вентиляции;

) охранной сигнализации;

) контроля загазованности [1].

.2 Описание технологической схемы

Технологическая схема автоматизированной ГРС

«Энергия-1» представлена на рисунке 1.1.

Газ высокого давления, поступивший на вход ГРС,

проходит через шаровой кран № 1 на подогреватель газа «ПТПГ-15М», где

нагревается с целью предотвращения выпадения кристаллогидратов.

Нагрев осуществляется в змеевике радиационным

излучением горелки и теплом отходящих газов.

Подогретый газ высокого давления через краны №№

6,7 поступает далее в одну из ниток редуцирования в блоке редуцирования,

совмещенным с узлом очистки, где давление снижается до заданного значения и

происходит очистка технологического газа от механических частиц и жидкости.

Узел редуцирования состоит из двух редуцирующих ниток: рабочей и резервной.

Рисунок 1.1 – Технологическая схема АГРС

«Энергия-1»

В блоке редуцирования происходит редуцирование

топливного газа на питание горелок от Рвых до 0,1-0,2 Па.

Из блока редуцирования газ низкого давления

проходит на замерный узел.

После замерного узла газ поступает в узел

одоризации, а затем в блок переключений. Газ идет в блок переключения через

входной кран № 12 и через выходную нитку выбрасывается на свечу.

Подготовленный газ подается потребителю с Рвых =

0,6 МПа.

.3 Режимы работы и режимные параметры

автоматизированной ГРС «Энергия-1»

ГРС функционируют как автономно, так и в режиме

постоянного присутствия обслуживающего персонала. В любом случае, текущее

состояние станции контролируется ЛПУ МГ, на территории которого расположена

станция.

Для постоянного контроля и управления (в том

числе автоматического) состоянием всех локальных подсистем ГРС необходимо

наличие локальной системы автоматизированного управления ГРС, связанной с

системой диспетчерского контроля и управления всей сетью ГРС из ЛПУ МГ.

На автоматизированной ГРС возможны 3 режима

управления:

полностью автоматическое;

дистанционное управление исполнительными

механизмами с удаленного АРМ оператора;

дистанционное ручное и дистанционное

автоматическое управление исполнительными механизмами от панельного АРМ

оператора, встроенного в шкаф САУ.

Автоматические блочные ГРС «Энергия-1»

предназначены для питания отдельных потребителей природным, попутным, нефтяным,

предварительно очищенным от тяжелых углеводородов, и искусственным газом от

магистральных газопроводов с давлением (1,2-7,5 МПа) путем снижения давления до

заданного (0,3-1,2 МПа) и поддержания его. Станции «Энергия» эксплуатируются на

открытом воздухе в районах с умеренным климатом при температуре окружающего

воздуха от минус 40 °С до 50 °С с относительной влажностью 80% при 20 °С.

Номинальная пропускная способность станции

“Энергия-1” равна 10000 м3/ч при входном давлении Рвх=7,5 МПа и Рвых

= 0,3 МПа.

Максимальная пропускная способность станции

равна 40000 м3/ч газа при входном давлении Рвх=7,5 МПа и Рвых=1,2 МПа. В

таблице 1.1 представлены режимные параметры автоматизированной ГРС «Энергия-1»

[2].

Таблица 1.1 – Режимные параметры

автоматизированной ГРС «Энергия-1»

Показатели | Значения |

Пропускная | 10000-40000 |

Давление | |

Температура,°С: | |

Количество | Один |

Минимальный | 400 |

Тепловая | 235;350;980 |

Расход | 41 |

Давление | Атмосферное |

Температура | 70-95 |

Тип | Автоматический |

Габаритные | 5450/2200/2700 |

Масса, | 3800 |

.4 Узел переключений

Узел переключений предназначен для переключения

потока газа с одной нитки на другую нитку газопровода, для обеспечения

безотказной и бесперебойной работы ГРС в случаях ремонта или проведения огневых

и газоопасных работ. Обводная линия, соединяющая газопроводы входа и выхода ГРС

оснащается приборами измерения температуры и давления, а также отключающим

краном и краном-регулятором.

Узел переключения предназначен для защиты

системы газопроводов потребителя от возможного высокого давления газа. Также

для подачи газа потребителю, минуя ГРС, по байпасной линии с применением

ручного регулирования давления газа во время ремонтных и профилактических работ

станции.

В узле переключения ГРС следует предусматривать:

краны с пневмоприводом на газопроводах входа и

выхода;

предохранительные клапаны с переключающими

трехходовыми кранами на каждом выходном газопроводе (допускается заменять в

случае отсутствия трехходового крана двумя ручными с блокировкой, исключающей

одновременное отключение предохранительных клапанов) и свечой для сброса газа;

изолирующие устройства на газопроводах входа и

выхода для сохранения потенциала катодной защиты при раздельной защите внутриплощадочных

коммуникаций ГРС и внешних газопроводов;

свечу на входе ГРС для аварийного сброса газа из

технологических трубопроводов;

обводную линию, соединяющую газопроводы входа и

выхода ГРС, обеспечивающую кратковременную подачу газа потребителю, минуя ГРС.

Обводная линия ГРС предназначена для

кратковременной подачи газа на период ревизии, профилактики, замены и ремонта

оборудования. Обводная линия должна быть оснащена двумя кранами. Первый –

отключающий кран, который расположен по ходу газа и второй дросселирующий

кран-регулятор. В случае отсутствия крана-регулятора допускается использовать

задвижку с ручным приводом.

Блок переключения состоит из двух кранов (№1 на

входном и №2 выходном газопроводах), обводной линии и предохранительных

клапанов.

Через охранный кран газ (по входному

трубопроводу высокого давления с давлением 5,4 МПа) поступает на блок

переключения, который включает в себя входной и выходные трубопроводы с

запорной арматурой. В качестве запорной арматуры применяются шаровые краны с

рычажным или пневмогидроприводом с управлением по месту с помощью

электропневматического узла управления. Также предусмотрен свечной кран для

сброса газа в атмосферу.

Краны шаровые служат запорным устройством на

магистральных газопроводах, на пунктах сбора и подготовки газа, на

компрессорных станциях, на ГРС и могут эксплуатироваться в районах с умеренным

и холодным климатом.

Конструкция кранов предусматривает эксплуатацию

при следующей температуре окружающей среды:

в районах с умеренным климатом от минус 45 до

50 °С;

в районах с холодным климатом от минус 60 до

40 °С;

при этом относительная влажность окружающего

воздуха может быть до 98% при температуре плюс 30 °С.

Транспортируемая среда через кран – природный

газ, с условным давлением до 16,0 МПа и температурой от минус 45 до 80 °С.

Содержание механических примесей в газе – до 10 мг/нм3, размер частиц – до 1

мм, влага и конденсат – до 1200 мг/нм3. Использование кранов для регулировки

расхода газа запрещается.

При отсутствии давления или в случае, когда оно

недостаточно для перекрытия крана пневмогидроприводом, перекрытие

осуществляется ручным гидравлическим насосом. Положение ручки насоса

переключателя золотника должно соответствовать маркировке: «О» – открытие крана

насосом, «3» – закрытие насосом или «Д» – дистанционное управление, которое

указывается на крышке насоса.

Краны обеспечивают прохождение через них

очистных устройств. Конструкция кранов обеспечивает возможность принудительного

подвода уплотнительной смазки в зону уплотнения кольцевых седел и шпинделя в

случае потери герметичности. Система подвода уплотнительной смазки в кольцевые

седла кранов подземного исполнения имеет двойную блокировку обратными

клапанами: один клапан в фитинге, а второй на корпусе крана в бобышке. Фитинги

имеют единую конструкцию, обеспечивают быстросъемное подсоединение адаптера

набивочного устройства.

Кольцевые уплотнительные седла крана

обеспечивают герметичность при давлениях от 0,1 до 1,1 МПа.

Рвх и Рвых из узла переключения контролируется с

помощью датчиков давления. Для защиты низких сетей потребителя на выходном

трубопроводе устанавливаются по два пружинных предохранительных клапана, один

из которых является рабочим, другой резервным. Применяют клапаны типа «ПППК»

(пружинный полноподъемный предохранительный клапан). В процессе эксплуатации

клапаны следует опробовать на срабатывание один раз в месяц, а в зимнее время –

один раз в 10 дней, с записью в оперативном журнале. Клапаны этого типа

снабжены рычагом для принудительного открытия и контрольной продувки газопровода.

В зависимости от давления настройки предохранительные клапаны комплектуют

сменными пружинами.

Для возможности ревизии и настройки пружинных

предохранительных клапанов, не отключая потребителей, между трубопроводами и

клапанами устанавливается трехходовой кран типов «КТС». Трехходовой кран типа

«КТС» всегда открыт на один из предохранительных клапанов.

Настройка пружинный предохранительных клапанов

зависит от требований потребителей газа, но в основном эта величина не

превышает 12% от номинального значения выходного давления.

На рисунке 1.2 изображен узел переключения газа.

Рисунок 1.2 – Фотография узла переключения газа

В узле переключения имеется возможность для

продувки входного и выходного трубопроводов через свечной кран, трубопровод

которого вынесен за пределы площадки ГРС.

Узел переключения должен располагаться на

расстоянии не менее 10 м от зданий, сооружений или технологического

оборудования, установленного на открытой площадке.

1.5 Узел очистки газа

Узел очистки газа на ГРС позволяет предотвратить

попадание механических примесей и конденсата в оборудование, в технологические

трубопроводы, в приборы контроля и автоматики станции и потребителей газа.

Для очистки газа на ГРС применяют

пылевлагоулавливающие устройства различных конструкций, обеспечивающие

подготовку газа в соответствии с действующими нормативными документами по

эксплуатации. Главное требование к узлу очистки газа – автоматическое удаление

конденсата в сборные емкости, оттуда он по мере накопления вывозится с

территории ГРС.

Узел очистки газа должен обеспечивать такую

степень очистки газа, когда концентрация примеси твердых частиц размером 10 мкм

не должна превышать 0,3 мг/кг, а содержание влаги должно быть не больше

величин, соответствующих состоянию насыщения газа.

После блока переключения через входные краны газ

поступает на узел очистки газа, который совмещен с блоком редуцирования.

В узле очистки газа используют в основном

масляные пылеуловители, висциновые фильтры и мультициклонные сепараторы. Масляные

пылеуловители применяют на станциях с большой часовой производительностью.

На ГРС устанавливается подземная ёмкость для

сбора и удаления влаги и конденсата с системами автоматического контроля над

уровнем и количеством конденсата в емкостях и пылеуловителях. Давление на входе

и выходе каждого пылеуловителя контролируется с помощью датчиков давления.

Для очистки газа на ГРС должны применяться

пылевлагоулавливающие устройства, обеспечивающие подготовку газа для стабильной

работы оборудования ГРС и потребителя.

Фильтры 1 и 2, место расположения которых

представлено в разделе 3, предназначены для очистки газа от механических

примесей, а также отвода конденсата. Для сигнализации уровня в накопителе

фильтра устанавливаются датчики нижнего, верхнего и аварийного уровня. При

исполнении узлов с автоматическим сбросом отстоя в конструкции присутствует

кран с пневмоприводом и клапан-отсекатель, срабатывающий на границе жидкой и

газообразной фракций.

Узел очистки газа имеет в своем составе

фильтры-сепараторы или блок фильтров-сепараторов, предназначенные для очистки

газа от твердых частиц и капельной влаги. Степень очистки – 10 мкм,

эффективность – 99,99%. Продукты очистки из накопительной емкости

фильтров-сепараторов автоматически сбрасываются в сосуд сбора конденсата.

На ГРС рекомендуется предусматривать не менее

двух аппаратов очистки газа. Узел очистки газа должен быть оснащен устройствами

удаления конденсата и дренажа в сборные резервуары.

Вместимость резервуара должна определяться из

условия слива примесей в течение 10 сут.

Резервуары должны быть рассчитаны на максимально

возможное давление и оборудованы сигнализатором уровня жидкости.

С целью исключения выбросов паров конденсата и

одоранта в атмосферу необходимо применять меры по их утилизации.

Технологический процесс сбора продуктов очистки

газа из резервуаров должен исключать возможность пролива и попадания жидкости

на грунт.

На рисунке 1.3 изображен узел очистки газа.

Рисунок 1.3 – Фотография узла очистки газа

.6 Узел редуцирования газа

Узел редуцирования предназначен для снижения

высокого входного давления газа Рвх = 7,5 МПа до низкого выходного давления

Рвых = 0,3 МПа и автоматического поддержания заданного давления на выходе из

узла редуцирования, а также для защиты газопровода потребителя от недопустимого

повышения давления.

Так как узел редуцирования совмещен с узлом

очистки, здесь происходит осушка газа, удаление механических примесей и отвода

конденсата.

Узел редуцирования газа является на ГРС

выполняет одну из самых важных функций. Здесь газ высокого давления понижается

до заданного значения и автоматически поддерживается на определнном уровне.

Узел редуцирования состоит из газо-регулирующего оборудования, запорной

арматуры, линий редуцирования, системы защитной автоматики и аварийной

сигнализации. В схемах узла редуцирования применяют:

стальную регулирующую арматуру на условное

давление 6,3 МПа;

клапаны регулирующие непрямого действия;

РД прямого действия.

Для регулирования давления применяются РД

прямого действия или регуляторы с аналоговым управлением. Регуляторы прямого

действия более быстродействующие и надежные, так как исключается промежуточное

звено – каналы связи и устройство управления, к тому же они не требуют

дополнительной энергии, так как работают за счет энергии газового потока.

Отечественные производители выпускают регуляторы, которые обеспечивают

регулирование давления с точностью до 2,5%.

На ГРС большой производительности применяют чаще

регулирующие клапаны, так как они позволяют быстро изменить регулируемое

давление на выходе клапана и имеют большой выбор типоразмеров.

В качестве командных приборов к клапанам

непрямого действия применяют пропорциональные регуляторы типа РД. Регулирующие

клапаны выпускают двух видов: нормально открытые (давление подводится на верх

мембраны) и нормально закрытые (под мембрану).

Все регулирующие клапаны состоят из

регулирующего органа (клапана) и мембранного привода, соединенного через шток с

золотником клапана. Задание выходного давления газа во всех типах регулирующих

клапанов осуществляется нагружением штока клапана пружиной.

Блок редуцирования предназначен для понижения

входного давления с 5,4 МПа до 0,6 МПа и подачи газа по трубопроводу низкого

давления в линейные сети потребителей газа.

В узле редуцирования ГРС количество редуцирующих

линий следует принимать не менее двух (одна резервная). Допускается применять

три линии редуцирования равной производительности (одна резервная).

В узле редуцирования (рисунок 1.4) при

необходимости допускается предусматривать линию малых расходов для работы в

начальный период эксплуатации ГРС.

Рисунок 1.4 – Фотография узла редуцирования

Редуцирующие линии в пределах одного узла

редуцирования должны оснащаться однотипной запорно-регулирующей арматурой.

Линии редуцирования газа должны быть оборудованы сбросными свечами.

Редуцирующие линии должны иметь автоматическую

защиту от отклонения от рабочих параметров и автоматическое включение резерва.

.7 Узел подогрева газа

Узел подогрева газа или БПГ предназначен для

непрямого подогрева газа до заданной температуры, используется в составе ГРС

для исключения гидратообразования при редуцировании газа и поддержания

температуры газа на выходе ГРС на заданном значении, а также для обеспечения

теплоносителем систем отопления помещений или других возможных

теплопотребителей.

БПГ предназначены для эксплуатации в районах с

умеренным и умеренно-холодным климатом,а также в районах с холодным климатом.

Типоразмер узла подогрева в составе ГРС следует

определять из условий обеспечения требуемой температуры газа на выходе ГРС,

нормальной работы оборудования станции и исключения его оледенения. В случае

использования БПГ в контуре отопления, необходимо учитывать дополнительную

тепловую нагрузку.

Нагрев газа осуществляется в кожухо-трубчатом

теплообменнике посредством промежуточного теплоносителя, нагреваемого в

водогрейном котле. Теплоноситель, в зависимости от тепловой мощности узла,

нагревается до 95 °С и подается на кожухо-трубчатый теплообменник, где

осуществляется передача тепла нагреваемому телу (газу), затем охлаждённый

теплоноситель из обратного теплопровода с температурой до 95 °С подается на

вход водогрейного котла. При наличии дополнительного контура отопления отбор

теплоносителя осуществляется из обратного теплопровода.

Конструктивно узел подогрева газа состоит блока

котельной и блока теплообменных аппаратов.

Оборудование этих блоков размещается в боксе,

герметично поделённом на два отсека: отсек котельной (категория Д) и отсек

теплообменных аппаратов (категория В-1а). Бокс выполнен из панелей, имеет

съёмную крышу, позволяющую быстро произвести монтаж и ремонт тяжёлого и

крупногабаритного оборудования. Устойчивость блок-бокса к сейсмическим

нагрузкам до 9 баллов. Компактность узла и полная заводская готовность позволяют

в кратчайшие сроки произвести транспортировку, монтаж и пусконаладочные работы.

Необходимая тепловая мощность обеспечивается

двумя водогрейными котлами в отсеке котельной для повышения степени надежности

узла. В случае отказа одного котла, второй может обеспечить работоспособность

станции в аварийном режиме.

Циркуляционные насосы установлены на входе

водогрейных котлов и работают под управлением прибора контроля и защиты насосов

в режиме распределения времени работы. При выходе одного насоса из строя

исправный насос обеспечивает работоспособность на 100%. Для защиты системы от

превышения внутреннего гидравлического давления, котлы оборудованы

предохранительными сбросными устройствами (сброс осуществляется в

расширительный бак).

Электроснабжение БПГ осуществляется от

промышленной сети 220 В/50 Гц, или 380 В/50 Гц. Питание заводится через шкаф

вводной, оборудованный автоматами защитного отключения. Вводной шкаф

устанавливается в отсеке котельной.

.8 Узел одоризации газа

Условием безопасной эксплуатации магистральных

газопроводов, сосудов, аппаратов, оборудования и приборов является

своевременное обнаружение утечек газа. Присутствие газа в помещениях может быть

обнаружено с помощью автоматических приборов и систем. Однако наиболее простым

способом обнаружения газа в воздухе является определение его по запаху. С этой

целью в нашей стране и ряде других стран газу придают особый неприятный запах

(одорируют), вводя этил-меркаптан в количестве 16 г на 1000 м3. Газ одорируют

на головных сооружениях или на промысловой ГРС.

Таким образом, после узла учёта газ попадает на

узел переключений где происходит его одоризация и далее по трубопроводу он

переходит в низкие сети потребителя.

Для поддержания заданной степени одоризации

газа, одорант вводится на выходе ГРС при помощи различных устройств. На

автоматизированной ГРС наиболее часто применяют универсальный одоризатор газа

типа «УОГ-1». Ниже приведена таблица 1.4 с техническими характеристиками

одоризатора газа УОГ-1.

Таблица 1.4 – Технические показатели одоризатора

«УОГ-1»

Технические | Значение |

Рабочее | 0,2 |

Перепад | 0,06 |

Максимальный | 1 |

Погрешность | ±10 |

Температура | – |

Габаритные | 465х150х800 |

Масса | 63 |

К одорантам предъявляют следующие требования:

одоранты при концентрациях, применяемых для

одоризации, должны быть физиологически безвредными;

в смеси с газом одоранты не должны разлагаться,

а также реагировать с применяемыми на газопроводе материалами;

продукты сгорания одорантов должны быть совершенно

безвредными и коррозионно-неактивными;

пары одорантов должны быть мало растворимы в

воде или конденсате;

одоранты должны быть летучими (для обеспечения

испарения их в потоке с высоким давлением и низкой температурой).

Этилмеркаптан (C2H5SH) в значительной степени

удовлетворяет этим требованиям. Количество одоранта, необходимое для введения в

поток газа, определяется порогом его концентрации, при которой в помещении

ощущается резкий запах. Для природного газа сигнальная норма принята равной 1%

по объему. Для поддержания заданной степени одоризации газа одорант вводится в

поток при помощи специальных устройств, называемых одоризационными установками,

которые разделяются по способу введения одоранта на установки с

непосредственным введением в газ жидкого одоранта под давлением или самотеком и

установки по смещению паров одоранта с потоком газа. К первому типу относятся

капельные одоризаторы, в которых одорант вводится в поток газа в виде капель

или струи. Количество вводимого одоранта регулируют вручную игольчатым

вентилем. Контроль за работой одоризатора осуществляется через смотровое

стекло.

Газ, подаваемый промышленным предприятиям и

электростанциям, по согласованию с потребителем может не одорироваться.

В случае наличия централизованного узла одоризации

газа, расположенного на магистральном газопроводе, допускается не

предусматривать узел одоризации газа на ГРС.

Узел одоризации устанавливается на выходе

станции после обводной линии. Подача одоранта допускается как с автоматической,

так и с ручной регулировкой.

На ГРС необходимо предусматривать емкости для

хранения одоранта. Объем емкостей должен быть таким, чтобы заправка их

производилась не чаще 1 раза в 2 мес. Заправка емкостей и хранение одоранта, а

также одоризация газа должна осуществляться закрытым способом без выпуска паров

одоранта в атмосферу или их нейтрализацией.

.9 Узел учета газа

Узел учета газа предназначен для коммерческого

учета газа (измерения его расхода). Число линий измерения зависит в основном от

числа выходных газопроводов из ГРС.

После узла редуцирования газ по трубопроводу

поступает на узел учета газа. Коммерческий учет расхода газа по каждому

потребителю и учет газа на собственные нужды ведется на узле учета газа. Узел

обеспечивает измерение расхода газа, коррекцию значения расхода по температуре,

давлению и коэффициенту сжимаемости, анализ качества газа, а также регистрацию

данных.

Измерение газа, проходящего через ГРС, основано

на методе измерения переменного перепада давления. Этот метод характеризуется

тем, что при установке сужающего устройства в газовом потоке перепад давления

на нем зависит от количества проходящего газа. Сужающее устройство может быть

установлено на высокой или на низкой стороне ГРС.

Измерение перепада давления производится

вычислителем, тип которого выбирается одновременно с расчетом сужающего

устройства. Сужающее устройство соединяется с датчиками вычислителя

соединительными линиями.

В настоящее время большую часть парка

расходомеров на узлах учета газа ОАО «Газпром» составляют

измерительно-вычислительные комплексы, измеряющие расход по перепаду давления

на диафрагме. На некоторых ГРС до сих пор используются механические самописцы.

Но, даже несмотря на высокую точность вычислительных комплексов на базе

микропроцессорной техники (погрешность не более 0,5%), общая погрешность

расходомерного узла за счет погрешности диафрагмы составляет, как минимум,

2,5%.

Снизить погрешность измерения расхода можно

путем замены диафрагм на другие виды датчиков расхода – турбинные, ротационные

или вихревые. Такие комплексы обеспечивают общую погрешность учета газа не

более 1,5-2,5% и не требуют частой замены, как диафрагмы.

При квалификации учета газа на ГРС как

коммерческого, требуется определять не только количество, но и качество

учитываемого газа в соответствии с требованиями для хозрасчетных

газоизмерительных станций. Поточные аналитические приборы позволяют получать

информацию о качестве газа с минимальной дискретностью.

Влажность и плотность газа определяются,

соответственно, поточными влагомерами (измерители температуры точки росы) и

плотномерами. Калорийность газа измеряется поточным калориметром. Применение

поточных хроматографов позволяет получать полную информацию по составу газа,

вычислять плотность и калорийность. Содержания серы и сероводорода определяется

лабораторными серомерами.

При необходимости регулирования расхода газа на

выходе ГРС применяются регуляторы расхода с аналоговым управлением. Для

реализации пропорционально интегрально дифференциального регулирования расхода

газа вместо корректоров применяют так называемые «компьютеры расхода», которые

помимо регулирования и коррекции расхода газа, могут получать информацию от

поточного аналитического оборудования и передавать информацию в виде отчетов в

диспетчерскую [3].

2. Патентная проработка

.1 Выбор и обоснование предмета поиска

В данном дипломном проекте рассматриваются

методы преобразования давления, выбор и внедрение датчика избыточного давления.

Одним из самых важных измеряемых параметров на

ГРС является давление. На данный момент на ГРС «Энергия-1» установлены датчики

избыточного давления Метран-100-Вн-ДИ, рассматривается возможность замены этого

датчика на современный датчик избыточного давления «EJX430A», принцип действия

которого основан на резонансном методе. Поэтому при проведении патентного поиска

особое внимание было уделено поиску и анализу датчиков избыточного давления с

резонансным методом преобразования давления.

.2 Регламент поиска

Патентный поиск проводился с использованием

фондов УГНТУ по источникам патентной документации Российской Федерации и по

зарубежным фондам.

Глубина поиска пять лет (2007-2022 гг.). Поиск

проводился по индексам международной патентной классификации (МПК):

G01L 9/16 – Измерение постоянного или медленно

меняющегося давления газообразных и жидких веществ или сыпучих материалов с

помощью электрических или магнитных элементов, чувствительных к механическому

давлению путем определения изменений магнитных свойств тел под нагрузкой;

G01L 13/06 – Устройства и приборы для измерения

разности двух и более величин давления жидкости с помощью электрических или

магнитных элементов,

чувствительных к механическому давлению.

При этом использовались следующие источники

патентной информации:

полные описания к патентам Российской Федерации;

– документы справочно-поискового аппарата;

официальный бюллетень Российского Агентства по

патентам и товарным знакам «Изобретения. Полезные модели» (2007-2022 гг.).

.3 Результаты поиска

Результаты патентного поиска приведены в таблице

2.1.

Таблица 2.1 – Результаты патентного поиска

Страна | Индекс | Номера | Выявленные |

Россия | G | 1775628 | Аналогов |

USA | 6082199 | № |

.4 Анализ результатов поиска

Рассмотрим аналоги, приведенные в таблице 2.1.

Аналогов по патентам G01L 9/16 и G01L 13/06 не

выявлено.

Фирма «Yokogawa» (Япония) является разработчиком

DRHarp технологии (резонансный преобразователь давления с кремниевым

резонатором) и поэтому на сегодняшний день аналогов в нашей стране нет.

Патент на чувствительный элемент датчика 3051S:

United States patent: 6082199. В основу нового чувствительного элемента DPHarp

лег известный «частотно-резонансный» принцип, который наглядно можно

продемонстрировать на примере струны: натяжение струны контролируется ее

собственной частотой колебаний (тоном). При натяжении струны ее тон (частота

собственных колебаний) становится выше, при ослаблении – ниже.

В качестве упругого элемента используется

кремниевая диафрагма, на которой расположены два чувствительных элемента.

Чувствительные элементы – резонаторы расположены так, что их деформации

отличаются по знаку при приложении разности давлений к чувствительному

элементу.

Изменение собственной частоты резонаторов прямо

пропорционально прилагаемому давлению. Возбуждение колебаний и передача частоты

механических колебаний в электрический частотный сигнал происходит путем

помещения двухконтурных резонаторов в постоянное магнитное поле и пропускание

переменного электрического тока через тело резонатора в контуре возбуждения.

Благодаря эффекту электромагнитной индукции, в

измерительном контуре возникает переменная ЭДС с частотой, равной частоте

колебаний резонатора измерительного контура. Обратная связь контура возбуждения

по измерительному контуру вместе с эффектом сдвига частоты вынужденных

колебаний в сторону резонансной частоты обеспечивают постоянное соответствие

частоты электрических колебаний резонансной (собственной) частоте механических

колебаний тела резонатора. Собственная частота такого ненагруженного резонатора

составляет обычно около 90 кГц.

На сегодняшний день чувствительные элементы

DPHarp единственная серьезная альтернатива емкостному и пьезорезистивному

методам измерения. Большой запас по точности и стабильности чувствительного

элемента DPHarp подтвердило целесообразность применения датчиков разности

давлений «EJX430A».

3. Автоматизация ГРС «Энергия-1»

.1 Объем автоматизации

.1.1 Уровни автоматизации

Как правило, системы контроля и управления – это

двухуровневые системы, так как именно на этих уровнях реализуется

непосредственное управление технологическими процессами.

Нижний уровень – включает различные датчики для

сбора информации о ходе технологического процесса, электроприводы и

исполнительные механизмы для реализации регулирующих и управляющих воздействий.

Датчики поставляют информацию локальным программируемым логическим

контроллерам. Как правило, задачи управления решаются на этом уровне.

Для уменьшения человеческого фактора, связанного

с неправильной эксплуатацией сложного технологического оборудования, необходимо

внедрение средств автоматизации на основе человекомашинного интерфейса,

интуитивно понятного человеку, которые должны обобщать, структурировать и

систематизировать информацию.

Верхний уровень включает, прежде всего, одну или

несколько станций управления, представляющих собой АРМ диспетчера/оператора. В

основном в качестве рабочих станций используются ПЭВМ различных конфигураций.

АРМ оператора ГРС необходим для повышения

эффективности взаимодействия оператора (диспетчера) с системой и сведения к

нулю его критических ошибок при управлении; сокращении времени на обработку

информации, на поиск необходимой информации; улучшении качества контроля и

учета аналоговых и дискретных параметров; управлении технологическим

оборудованием, т.е. повышении эффективности работы оператора.

Все компоненты системы управления объединены

между собой каналами связи.

Взаимодействие АРМ с САУ ГРС осуществляется по

сети Ethernet.

Структурная схема представлена на рис. 3.1.

Рисунок 3.1 – Структурная схема системы контроля

и управления ГРС

Функции, которые выполняет АРМ САУ ГРС:

обеспечение механизма регистрации пользователей

для защиты от несанкционированного управления технологическим оборудованием

ГРС;

отображение на мониторе мнемосхем крановой

обвязки и технологического оборудования ГРС в форме видеокадров, выполненных по

принципу многоуровневого вложения от общего к частному;

визуализация на мониторе информации от датчиков

и сигнализаторов о состоянии технологического оборудования ГРС, а также

информации, поступающей от локальных САУ в реальном масштабе времени

(подогревателей газа и др.);

отображение аналоговых параметров, в том числе в

виде трендов за

заданный

промежуток времени, и контроль их достоверности;

– отображение уставок аналоговых параметров с

возможностью их изменения;

отображение состояний исполнительных механизмов

и контроль их исправности;

дистанционное управление исполнительными

механизмами (кранами, вентиляторами, дискретный клапан-дросселя);

отображение и регистрация учета расхода газа по

нескольким замерным узлам (мгновенного, суточного, месячного расхода),

изменение конфигурационных параметров, в том числе с учетом химического состава

газа;

отображение текущей аварийной и

предупредительной информации в журнале текущих тревог;

звуковое оповещение оператора об аварийной

ситуации, включающее аварийную и предупредительную звуковую сигнализацию;

автоматическая генерация и печать журналов

оператора;

ведение архивов журналов событий, трендов и

журналов оператора.

Внедрение таких систем на ГРС приобретает особое

значение, так как позволяет обеспечить эффективную работу ГРС в заданных

режимах, повысить качество работы, обеспечить безаварийность и экологическую безопасность,

повысить производительность труда.

Средства автоматизации ГРС предназначены для

повышения надежной и стабильной работы ГРС и обеспечения непрерывной подачи

газа потребителям.

3.1.2 Функции автоматизации

Комплекс технических средств автоматизации,

установленный на технологическом оборудовании, обеспечивает:

управление узлом переключения, в том числе:

) измерение давления и температуры газа на входе

ГРС, сравнение измеренных значений с заданными технологическими и аварийными

границами, формирование и выдача предупредительной и аварийной сигнализации;

) измерение давления и температуры газа на

выходе ГРС, сравнение измеренных значений с заданными технологическими и

аварийными границами, формирование и выдача предупредительной и аварийной

сигнализации;

) сигнализацию положения кранов узла

переключения, охранного крана ГРС; дистанционное (с локального пульта ГРС и с

диспетчерского пункта) управление кранами узла переключения, охранным краном

ГРС и автоматическое отключение ГРС при авариях. Управление узлом очистки газа,

в том числе: измерение перепада давления в сепараторе;

) сигнализацию минимального и максимального

допустимого уровня жидкости в сепараторе; дистанционное и автоматическое

управление краном на линии сброса жидкости в зависимости от уровня жидкости в

фильтре-сепараторе;

) предупредительную сигнализацию максимального

уровня жидкости в сборных емкостях;

управление узлом предотвращения

гидратообразований, в том числе:

) измерение давления и температуры газа на

выходе блока подогрева;

) сигнализация положения кранов на входе и

выходе блока подогрева, крана на линии подачи газа в обход подогревателя;

) автоматическое и дистанционное управление

кранами;

) сигнализация о работе подогревателя от системы

управления подогревателя;

) сигнализация аварии подогревателя;

управление узлом редуцирования газа, в том

числе:

) контроль положения кранов на линиях

редуцирования;

) автоматическое и дистанционное

включение/отключение линий редуцирования, в том числе резервных и

вспомогательных;

) сигнализация давления газа на линиях

редуцирования между последовательно установленными регулирующими устройствами;

) автоматическое регулирование давления газа,

подаваемого потребителям;

коммерческий учет газа по каждому потребителю, в

том числе:

) измерение общих для всех потребителей

параметров и введение необходимых констант; измерение давления газа; измерение

температуры газа;

) измерение расхода газа (счетчик газа с

импульсным выходом);

) расчет расхода газа;

управлением блоком одоризации газа, в том числе:

) сигнализация минимального уровня в емкости

хранения одоранта;

) управление дозированной подачей одоранта в

газ;

) сигнализация наличия потока одоранта;

) учет количества введенного одоранта;

управление краном на обводной линии, в том

числе:

) положение крана на обводной линии;

) дистанционное (с локального пульта ГРС и с

диспетчерского пункта) управление краном на обводной линии;

сигнализацию состояния узла энергопитания, в том

числе:

) сигнализация отключения основного источника

питания; сигнализация состояния резервного источника питания;

) сигнализация переключения на резервный

источник;

) учет расхода электроэнергии;

коммерческий учет газа на собственные нужды, в

том числе измерение:

) параметров и введение необходимых констант;

) давления газа;

) температуры газа;

) расхода газа (счетчик газа с импульсным

выходом);

контроль состояния ГРС, в том числе:

) выявление аварийных ситуаций по

соответствующим алгоритмам, включение аварийных защит ГРС;

) измерение температуры в блоке КИП;

) сигнализация наличия довзрывоопасной

концентрации природного газа в помещениях ГРС;

) пожарная сигнализация;

) сигнализация проникновения на территорию ГРС и

в помещения ГРС;

) сигнализация утечек одоранта;

) контроль работы и управление станцией катодной

защиты (измерение напряжения, тока, потенциала и регулирование выходного

напряжения/тока);

самодиагностика технического состояния САУ ГРС,

в том числе:

) выявление неисправностей аналоговых датчиков с

унифицированным выходом;

) контроль целостности цепей исполнительных

механизмов;

) выявление отказа, с точностью до типового

модуля ввода/вывода;

) выявление отсутствия связи с верхним уровнем

управления;

представление информации:

) формирование и выдача информации, включая

предупредительную и аварийную сигнализацию, на локальный пульт контроля и

управления, включение звукового извещателя на ГРС;

) формирование и выдача предупредительных и

аварийных сигналов на удаленный пульт, включение звукового извещателя;

) формирование и выдача информации по каналам

связи в диспетчерский пункт;

) обработка, синхронизация и выполнение команд,

поступающих с локального пульта и из диспетчерского пункта;

) дистанционное (с диспетчерского пункта)

отключение ГРС;

вспомогательные функции:

) переключение с основного источника питания на

резервный без нарушения алгоритма работы и выдачи ложных сигналов;

) защита от несанкционированного доступа к

информации и управлению;

) протоколирование событий [4].

.1.3 Система ПАЗ

Надежность функционирования систем обеспечения

безопасности опасных объектов промышленности целиком зависит от состояния

электронных и программируемых электронных систем, связанных с безопасностью.

Эти системы называются системами ПАЗ. Такие системы должны быть способны

сохранять свою работоспособность даже в случае отказа других функций АСУ ТП

ГРС.

Рассмотрим главные задачи, возлагаемые на такие

системы:

предотвращение аварий и минимизация последствий

аварий;

блокирование (предотвращение) намеренного или

ненамеренного вмешательства в технологию объекта, который может привести к

развитию опасной ситуации и инициировать срабатывание ПАЗ.

Для некоторых защит предусматривается наличие

задержки между обнаружением аварийного сигнала и защитным отключением.

На ГРС непрерывно контролируется ряд

технологических параметров, аварийные значения которых требуют отключения и

блокировки работы объектов ГРС. В зависимости от параметра или условия, по

которому сработала защита, может выполняться:

автоматическое отключение ГРС;

закрытие кранов узла переключения, охранного

крана;

управление краном на обводной линии;

переключение на резервный источник.

Для всех параметров защиты предусмотрен

испытательный режим. В испытательном режиме устанавливается флаг защиты, запись

в массиве защит и передается сообщение оператору, но управляющие воздействия на

технологическое оборудование не формируются.

В зависимости от того, по какому контролируемому

параметру срабатывает защита, система должна осуществлять:

отключение объектов ГРС;

закрытие задвижек;

отключение тех или иных вспомогательных систем;

включение устройств световой и звуковой

сигнализации.

Газопроводы для обеспечения безопасной

эксплуатации оснащены запорной и регулирующей арматурой, предохранительными

устройствами, средствами защиты, автоматизации, блокировок и измерения.

Перед горелками газоиспользующих установок

предусмотрена установка автоматических быстродействующих запорных клапанов с

герметичностью затвора класса А в соответствии с государственным стандартом и

временем закрытия до 1 с.

Прекращение подачи электроэнергии от внешнего

источника вызывает закрытие клапана без дополнительного подвода энергии от

других внешних источников.

Конструкция запорной, регулирующей арматуры,

предохранительных устройств, приборов защиты электрических цепей, автоматики

безопасности, блокировок и измерений соответствует требованиям

нормативно-технической документации, согласованной с Госгортехнадзором России.

Конструкция запорной, регулирующей арматуры и предохранительных устройств

обеспечивает герметичность затвора не менее класса В, стойкость к

транспортируемой среде в течение срока службы, установленного изготовителем.

Запорная арматура, устанавливаемая вне

помещений, имеет электропривод в исполнении, соответствующем интервалу

температур наружного воздуха, указанному в технических паспортах на

электроприводы, а также должна быть защищена от атмосферных осадков.

Конструкция регуляторов давления газа должна

обеспечивать:

зону пропорциональности, не превышающую ± 20%

верхнего предела настройки выходного давления для регуляторов;

зону нечувствительности, составляющую не более

2,5% верхнего предела настройки выходного давления;

постоянную времени (время переходного процесса

регулирования при резких изменениях расхода газа или входного давления), не

превышающую 60 с.

Относительная нерегулируемая протечка газа через

закрытые клапаны двухседельных регуляторов допускается не более 0,1%

номинального расхода; для односедельного клапана герметичность затворов должна

соответствовать классу А по государственному стандарту.

Допустимая нерегулируемая протечка газа при

применении в качестве регулирующих устройств поворотных заслонок не должна

превышать 1% пропускной способности.

Точность срабатывания предохранительных запорных

клапанов должна составлять ± 5% заданных величин контролируемого давления для

предохранительных клапанов, устанавливаемых на ГРС.

Предохранительные сбросные клапаны должны

обеспечивать открытие при превышении установленного максимального рабочего

давления не более чем на 15%. Давление, при котором происходит полное закрытие

клапана, устанавливается соответствующим стандартом или техническими условиями

на изготовление клапанов. Пружинные сбросные клапаны должны быть снабжены

устройством для их принудительного открытия.

Допустимое падение давления газа на фильтре

устанавлены заводом-изготовителем. Фильтры должны иметь штуцера для

присоединения к ним дифманометров или других устройств для определения перепада

давления на фильтре [5].

Агрегатные защиты ГРС должны обеспечивать его

безаварийную эксплуатацию и отключение при выходе контролируемых параметров за

установленные пределы.

Алгоритмическое содержание функций ПАЗ состоит в

реализации следующего условия: при выходе значений определенных технологических

параметров, характеризующих состояние процесса или оборудования, за

установленные (допустимые) пределы должно проводиться отключение (остановка)

соответствующего объекта или всей станции.

Входную информацию для группы функций ПАЗ

содержат сигналы о текущих значениях контролируемых технологических параметров,

поступающие на логические блоки (программируемые контроллеры) от

соответствующих первичных измерительных преобразователей, и цифровые данные о

допустимых предельных значениях этих параметров, поступающие на контроллеры с

пульта АРМ оператора. Выходная информация функций ПАЗ представлена

совокупностью управляющих сигналов, посылаемых контроллерами на исполнительные

органы систем защиты.

Развитие контроллерных интерфейсов, появление

электронных систем отображения информации, SCADA систем и внедрение модульного

принципа построения ПЛК привело к структуре контроллерной системы ПАЗ (рисунок

3.2).

Рисунок 3.2 – Структура контроллерной системы

ПАЗ

.1.4 Описание функциональной схемы

автоматизации.

Функциональная схема автоматизации ГРС

«Энергия-1» представлена на рисунке 3.3. Она выполнена в соответствии с объемом

автоматизации для данного объекта.

На схеме можно отметить следующие контуры:

измерение параметров и отображение их по месту

или на щите;

контроль и сигнализация предельных значений или

уставок;

регулирование необходимых технологических

параметров с целью поддержания технологического процесса.

Рисунок 3.3 – Функциональная схема АГРС

«Энергия-1»

Измерение, сбор, первичная обработка и

трансляция на верхний уровень диспетчеризации параметров телемеханизации

различных технологических объектов осуществляется информационно-измерительным

комплексом «Магистраль-2», который будет рассмотрен подробно в следующем

подразделе.

Измерение всех технологических параметров

необходимо для визуализации технологического процесса и определения

соответствия режиму работы ГРС. В связи с этим применяются средства

автоматизации, рассмотренные ниже.

Преобразователь температуры интеллектуальный

«Метран-286» предназначен для точных измерений температуры нейтральных, а также

агрессивных сред, по отношению к которым материал защитной арматуры является

коррозионностойким.

Термопреобразователи сопротивления

взрывозащищенные «ТСМУ-014» предназначены для измерения температуры жидких и

газообразных сред во взрывоопасных зонах, в которых могут образовываться

взрывоопасные смеси категорий IIA, IIB,IIC групп Т1…Т4.

Измерение давления на входе и выходе ГРС

осуществляется датчиком избыточного давления «Метран -100-Вн-ДИ» и манометром

электроконтактным «ДМ 2005 CrlEx». Сигнализация о выходе значений уровня за

установленные пределы осуществляется комплектом сигнализатора уровня

ультразвуковым «УЗС-207И». Система газоаналитечская «СГОЭС» состоит из датчиков

газовых оптических, установленных по месту, и устройства порогового «УПЭС-40»,

установленного на щите. Выключатель бесконтактный концевой «ВКЭ-02»

осуществляют сигнализацию положений и управление кранами. Вычислитель комплекса

«Суперфлоу-2ЕТ» ведет автоматический сбор, обработку и хранение данных о

расходе газа, который включает в себя датчики давления, счетчики газа с

преобразователем импульсов и датчики температуры.

Кран-регулятор «Ду80» с электроприводом

позволяет осуществлять дистанционное регулирование краном. В блоке

редуцирования давление регулируется регуляторами давления «Лорд». Электронный

корректор «SEVC-D» является ключевым элементом коммерческого узла учета расхода

газа, использующимся для приведения измеренного счетчиком объема газа к

стандартным условиям.

Блок управления «БУК-5ПГ» предназначен для

управления процессами нагрева газа и их смесей в блочных подогревателях с

промежуточным теплоносителем и обеспечения безопасности работы этих

подогревателей.

В случае аварии включается световая

сигнализация, звуковая сигнализации и производится остановка подогревателя с

запоминанием первопричины аварии.

Устройство связи и управления комплекса

«Магистраль-2» обеспечивает сбор и обработку телеметрической информации с

датчикового оборудования в реальном масштабе времени и функционирование в

составе АСУ ТП.

Прибор приемно-контрольный охранно-пожарный

предназначен для централизованной и автономной охраны объекта от

несанкционированных проникновений и пожаров.

В таблице 3.1 приведен перечень КИП и ТСА ГРС

«Энергия-1».

Таблица 3.1 – Перечень КИП и ТСА ГРС «Энергия-1»

Позиционное | Наименование | Коли- | Приме- |

1-3 | Преобразователь | 3 | – |

4, | Термопреобразователь | 2 | – |

6-8 | Датчик | 3 | – |

9, | Манометр | 2 | – |

| Сигнализатор | | комплект |

12.1, | Система | 2 | комплект |

13-23 | Выключатель | 11 | – |

24, | Выключатель | 2 | – |

26 | Вычислитель | 1 | – |

26.1; | Датчик | 2 | – |

26.2; | Счетчик | 2 | – |

26.3; | Термопреобразователь | 2 | – |

27 | Кран-регулятор | 1 | – |

28, | Регулятор | 2 | – |

30 | Корректор | 1 | – |

В таблице 3.2 представлена информация о условиях

срабатываниях ПАЗ и действии защиты.

Таблица 3.2 – Условия срабатования и действия

ПАЗ

№ | Условие | Действие |

1 | Превышение | Закрытие |

2 | Превышение | Закрытие |

3 | Превышение | Закрытие |

.1.5 Анализ системы автоматизации ГРС

«Энергия-1»

ГРС предназначена для подачи потребителям газа с

определенным давлением, степенью очистки и одоризации. Основным назначением

системы автоматизации ГРС является сбор данных телеметрии и управлением

оборудованием ГРС.

ГРС «Энергия-1» является технологическим

объектом с высокой степенью автоматизации. Станция оснащена системой

автоматического управления и регулирования, телемеханическими системами и иными

средствами автоматизации.

При квалификации учета газа на ГРС как

коммерческого, требуется определять не только количество, но и качество

учитываемого газа. Вычислитель комплекса «Суперфлоу-2ЕТ» позволяет

автоматически непрерывно измерять давление, температуру, расход и объем, а

также получать информацию о качестве газа.

ГРС должна обеспечивать функции защиты

потребителя (автоматический контроль и управление запорной арматурой для

предотвращения аварийных ситуаций), телемеханики. Информационно-измерительный

комплекс “Магистраль-2» предназначен для реализации оперативного контроля

и управления технологическим объектом на ГРС «Энергия-1».

Газоаналитическая система «СГОЭС» применяется

для измерения уровней загазованности и выдачи предупредительной и аварийной

сигнализации о достижении значений заданных уставок и для реализации программ

автоматических защит.

К преимуществам газоаналитической системы

«СГОЭС» можно отнести повышенную точность контроля, надежность источников

питания, улучшенную помехозащищенность системы.

Однако на входе и выходе ГРС установлены датчики

избыточного давления «Метран-100-Вн-ДИ», которые морально устарели и не

отвечают современным требованиям. Более того, датчик избыточного давления

«Метран-100-Вн-ДИ» снят с производства. Поскольку давление является одним из

самых важнейших контролируемых параметров на ГРС, особое внимание в данном

дипломном проекте было уделено датчикам избыточного давления.

3.2 Информационно-измерительный комплекс

«Магистраль-2»

Информационно-измерительный комплекс

«Магистраль-2» предназначен для измерения, сбора, первичной обработки и

трансляции на верхний уровень диспетчеризации параметров телемеханизации

различных технологических объектов с переменным набором телефункций, таких как:

крановые площадки, объекты линейной части трубопроводов, пункты замера газа,

ГРС, удаленные технологические сооружения и другие рассредоточенные объекты.

Отличительной особенностью комплекса является многоуровневая распределенная

структура, блочно-модульное построение аппаратных средств контролируемого

пункта и открытая архитектура.

Комплекс выполняет следующие функции:

телеизмерение, преобразование и нормирование

текущих мгновенных и/или интегральных значений технологических параметров как

постоянно, по внутреннему алгоритму, так и по команде с пункта управления;

телесигнализация положения, состояния и режимов

работы технологического оборудования и вспомогательных объектов

телесигнализация аварийных ситуаций и режимов

работы технологического оборудования и вспомогательных объектов;

телеуправление технологическими объектами;

телерегулирование;

формирование и передача на верхний уровень

телеметрической информации о состоянии каналов связи и устройств комплекса, в

том числе сигналов недостоверности информации по телеизмерению,

телесигнализации, телесигнализации аварийных ситуаций и информации о

невозможности выполнения телеопераций телерегулирования и телеуправления;

защита от выполнения ложных команд или передачи

ложной информации;

автоматическое переключение устройств комплекса

с рабочих на резервные источники питания при исчезновении напряжения на рабочем

вводе питания и обратное переключение при его восстановлении;

передача информации на верхний уровень и прием

команд с верхнего уровня;

регистрация и накопление в базе данных

информации по функционированию устройств комплекса и изменению технологических

параметров.

Комплекс «Магистраль – 2» имеет уровни передачи

данных и диспетчерского контроля (верхний) и технологический (нижний).

На верхнем уровне комплекса используются

следующие компоненты:

автоматизированные рабочие места диспетчеров на

базе дублированных и одиночных персональных компьютеров промышленного

исполнения (пункты управления);

рабочие станции, функционирующие в режиме

коммуникационных серверов и поддерживающие диагностические функции (центральные

концентраторы информации);

устройства сбора, обработки и хранения технологической

информации группы объектов из состава нижнего уровня комплекса (концентраторы

информации).

Аппаратура пункта управления располагается в

диспетчерской, а аппаратура центрального концентратора информации – в узле

связи. Для обеспечения надежной работы пункт управления и центральный

концентратор информации комплектуются персональными компьютерами промышленного

исполнения. Связь между ними осуществляется с применением стандартных средств и

систем связи (физическая линия, оптоволокно, радиосвязь, GSM-связь, сеть

Ethernet). Концентратор информации предназначен для интеграции нескольких

объектов комплекса нижнего уровня.

На нижнем уровне комплекса возможно

использование контролируемых пунктов телемеханики, САУ ГРС и устройств

управления объектом, территориально распределенных в соответствии с

расположением технологических объектов.

Пункт управления представляет собой комплекс

программно-технических средств, предназначенных для функций телеизмерения,

телеконтроля, телеуправления и телерегулирования объектами магистральных

газопроводов в составе комплекса телемеханики «Магистраль-2», а также для

управления информационной составляющей комплекса (изменение режимов, задание

уставок, запуск алгоритмов).

Центральный концентратор информации представляет

собой комплекс программно-технических средств, предназначенных для выполнения

всех функций, присущих пункту управления, но без постоянного пользователя.

Концентратор информации не имеет средств человеко-машинного интерфейса и в

автоматическом режиме выполняет функции сбора и обработки технологической

информации с подчиненных ему контролируемых пунктов. Конструктивно концентратор

информации выполнен в пластиковом корпусе, где размещаются процессорный модуль,

источник питания и, при необходимости, модуль расширителя последовательного

интерфейса.

На рисунке 3.4 представлена структурная схема

информационно-измерительного комплекса «Магистраль-2».

ПУ – пункт управления; АПД – аппаратура передачи

данных; ИЧМ – интерфейс человеко-машинный; ЦКИ – центральный концентратор

информации; КИ – концентратор информации; КП – контролируемый пункт; ЛВС –

локальная вычислительная сеть; УУО – устройство управления объектом

Рисунок 3.4 – Структурная схема

информационно-измерительного комплекса «Магистраль-2»

В качестве программного обеспечения,

устанавливаемого на концентраторе информации, центральном концентраторе

информации и пункте управления применяется комплекс программ «ЗОНД».

Программное обеспечение в совокупности обеспечивает сбор технологической

информации в реальном масштабе времени, ее отображение и архивирование,

трансляцию команд управления оборудованием, а также выполнение других функций,

присущих SCADA-системам.

Технические характеристики

информационно-измерительного комплекса «Магистраль-2» представлены в таблице

3.3.

Таблица 3.3 – Технические характеристики

информационно-измерительного комплекса «Магистраль-2»

Наименование | Показатель |

Среднее | |

Максимальное | 256 |

Максимальное | 15 |

Быстродействие | 300- |

Быстродействие | 2400 |

Быстродействие | 57600 |

Аппаратура пункта управления расположена в

диспетчерской, а центрального концентратора информации – в узле связи. Связь

между пунктом управления и центральным концентратором информации осуществляется

с помощью стандартных средств. Длина линии связи между устройством связи и

управления и устройством управления объектом до 4000 м, длина канала передачи

данных между блоками устройства связи и управления до 1000 м, емкость

резервного источника питания до 160 А/ч, гарантированное минимальное время

работы от источника резервного питания 3 суток; рабочий диапазон температуры

окружающей среды от минус 40 до 70 °С [6].

.3 Методы преобразования давления

Важнейшими контролируемыми параметрами ГРС

являются температура, давление и расход. Измерение указанных параметров и

представление информации об их значениях и изменениях являются абсолютно

необходимыми на всех стадиях протекания данного технологического процесса. Ни

один технологический процесс не может управляться ни вручную, ни автоматически

без получения такой информации с помощью соответствующих технических средств

измерений, основанных на использовании различных методов измерений и способов

получения результатов измерений. Далее рассмотрим датчики давления и основные

методы преобразования давления.

Датчик давления состоит из первичного

преобразователя давления, в составе которого чувствительный элемент и приемник

давления, схемы вторичной обработки сигнала, различных по конструкции корпусных

деталей и устройства вывода. Основным отличием одних приборов от других

является точность регистрации давления, которая зависит от метода

преобразования давления в электрический сигнал: тензорезисторный, ёмкостный,

индуктивный, резонансный, ионизационный.

.3.1 Тензорезисторный метод.

В настоящее время основная масса датчиков

давления в нашей стране выпускаются на основе чувствительных элементов,

принципом действия которых является измерение деформации тензорезисторов,

сформированных в эпитаксиальной пленке кремния на подложке из сапфира,

припаянной твердым припоем к титановой мембране.

Принцип действия тензорезисторных измерительных

преобразователей давления основан на явлении тензоэффекта, суть которого

состоит в изменении сопротивления тензорезисторов при их деформации. Связь

между изменением сопротивления ТР и его деформацией устанавливается

соотношением:

автоматизация газораспределительный

одоризатор

![]() , (3.1)

, (3.1)

где DR/R – относительное изменение сопротивления ТР;

SТ – коэффициент

тензочувствительности, определяемый материалом ТР. Тензочувствительность

считается положительной, если ΔR/R>0,и отрицательной – если ΔR/R<0;

Dl/l

– относительное изменение длины ТР.

На сегодняшний день тензорезисторные

измерительные преобразователи давления (в переводной литературе их иногда

называют пьезорезисторными) являются самыми популярными в мире. Они

представляют собой металлическую и/или диэлектрическую измерительную мембрану,

на которой размещаются ТР. Деформация мембраны под воздействием внешнего

давления приводит к локальным деформациям ТР, включенным обычно в плечи

четырехплечего уравновешенного моста (рисунок 3.5).

, R2, R3, R4 – тензорезисторы (плечи

, R2, R3, R4 – тензорезисторы (плечи

моста), ac – диагональ питания, bd – измерительная диагональ

Рисунок 3.5 – Схема четырехплечего

уравновешенного моста

При этом одна пара ТР, включенных в

противоположные плечи моста (например, R1 и R3), имеет положительную тензочувствительность,

а другая (соответственно R2 и R4) – отрицательную. Их сопротивления при подаче

давления соответственно увеличиваются и уменьшаются на величину ΔR. При

отсутствии давления все четыре сопротивления равны по величине (R1 = R3 = R2 =

R4 = R) и мост сбалансирован (ток Ibd в измерительной диагонали равен нулю).

При подаче давления баланс (равновесие) моста нарушается, и в измерительной

диагонали моста будет протекать ток. Этот токовый сигнал и является мерой

измеряемого давления.

ТР выполняются как из металлов

(проволочные, фольговые), так и из полупроводников. Чувствительность

полупроводниковых ТР в десятки раз выше, чем у металлических, кроме того,

интегральная технология позволяет в одном кристалле кремния формировать

одновременно как ТР, так и микроэлектронный блок обработки. Поэтому в последние

годы получили преимущественное развитие интегральные полупроводниковые

тензорезисторные чувствительные элементы. Такие чувствительные элементы

реализуются двумя способами:

) по гетероэпитаксиальной технологии

КНС, в соответствии с которой тонкая пленка кремния выращивается на подложке из

сапфира, припаянной твердым припоем к титановой мембране;

) по технологии диффузионных

резисторов с изоляцией их от проводящей кремниевой подложки p-n переходами – технология

КНК. В структуре КНК мембрана из монокристаллического кремния размещается на

диэлектрическом основании с использованием легкоплавкого стекла или методом

анодного сращивания. Особенно широкое применение в изготовлении

общепромышленных измерительных преобразователей давления в настоящее время

получила технология КНС. К ее преимуществам можно отнести хорошую защищенность

чувствительного элемента от воздействия любой агрессивной среды, налаженное

серийное производство, низкую стоимость. Однако структура КНС имеет и

недостатки – временную нестабильность градуировочной характеристики и

существенную погрешность гистерезиса от давления и температуры. Это обусловлено

неоднородностью конструкции и жесткой связью мембраны с конструктивными

элементами датчика. Измерительные преобразователи давления, выполненные на

основе структуры КНК, имеют бóльшую временную и температурную

стабильности по сравнению с преобразователями на основе КНС – структур.

Наибольшую погрешность в результат

измерения давления с помощью тензорезисторных измерительных преобразователей

вносит влияние температуры. Для ее уменьшения, в связи с широким использованием

в последнее время интеллектуальных преобразователей, как правило, используется

автоматическое введение поправок на температуру. При этом первичный

преобразователь (тензорезисторный чувствительный элемент) подвергается

предварительной градуировке при различных значениях температуры. Эти

градуировочные данные вводятся в память микропроцессора интеллектуального

преобразователя. При эксплуатации преобразователя измеряется температура и

выходной ток датчика, и путем аппроксимации градуировочных данных вычисляется

измеряемое давление.

Схематичное изображение

чувствительных элементов показано на рисунке 3.6.

а) технология КНС

б) технология КНК

Рисунок 3.6 – Схематичное

изображение тензорезисторных чувствительных элементов

Внешний вид тензорезистроных

чувствительных элементов показан на рисунке 3.7.

а) технология КНК

б) соответствующий измерительный

преобразователь давления

Рисунок 3.7 – Внешний вид

тензорезисторного чувствительного элемента

.3.2 Ёмкостной метод

Схема, поясняющая принцип действия

ёмкостного измерительного преобразователя давления показана на рисунке 3.8.

– металлическая мембрана; 2 –

неподвижный электрод; 3 – изолятор; Р – измеряемое давление

Рисунок 3.8 – Схема ёмкостного измерительного

преобразователя давления

Измеряемое давление воспринимается

металлической мембраной 1, являющейся подвижным электродом конденсатора.

Неподвижный электрод 2 изолируется от корпуса с помощью изолятора 3.

Зависимость ёмкости С конденсатора

от перемещения δ

мембраны

1, которое, в свою очередь, зависит от давления, имеет вид:

, (3.2)

, (3.2)

где e – диэлектрическая проницаемость среды,

заполняющей межэлектродный зазор;

S – площадь электродов;

δ0 – расстояние между электродами

при давлении, равном нулю.

Известны керамические или кремниевые

ёмкостные первичные преобразователи давления и преобразователи, выполненные с

использованием упругой металлической мембраны. При изменении давления мембрана

с электродом деформируется и происходит изменение ёмкости.

В элементе из керамики или кремния,

пространство между обкладками обычно заполнено маслом или другой органической

жидкостью.

Воздействие давления вызывает

изменение положения измерительной мембраны центральной обкладки конденсатора,

которое приводит к изменению обеих ёмкостей конденсаторов.

Достоинством чувствительного

ёмкостного элемента является простота конструкции, высокая точность и временная

стабильность, возможность измерять низкие давления и слабый вакуум. К недостатку

можно отнести нелинейную зависимость ёмкости от приложенного давления.

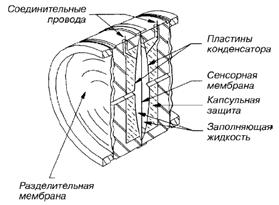

В ёмкостных дифференциальных

измерительных преобразователях давления (рисунок 3.9) чувствительный элемент

состоит из двух соединенных конденсаторов.

– капсульная защита; 2 – пластины

конденсатора; 3 – чувствительная мембрана; 4 – разделительные мембраны; 5 –

заполняющая жидкость

а) схема чувствительного элемента

(ёмкостной ячейки)

б) изображение чувствительного

элемента в разрезе

в) внешний вид

Рисунок 3.9 – Ёмкостной

дифференциальный измерительный преобразователь давления

Ёмкостные преобразователи давления

применяют для измерения быстро изменяющегося давления с верхним пределом до 120

МПа.

.3.3 Резонансный метод.

Резонансный метод используется в

датчиках давления на основе вибрирующего цилиндра, струнных датчиках, кварцевых

датчиках, резонансных датчиках на кремнии. В основе метода лежат волновые

процессы: акустические или электромагнитные. Это и объясняет высокую

стабильность датчиков и высокие выходные характеристики прибора.

Частным примером резонансного метода

может служить резонансный измерительный преобразователь давления с кремниевым

механическим резонатором – разработка фирмы «Yokogawa» (DPHarp технология).

Кремниевый резонатор представляет собой параллелепипед плоской формы,

защищенный герметичной капсулой и интегрированный в плоскость кремниевой

мембраны. Резонатор возбуждается сигналом переменного тока и окружающего

магнитного поля. В зависимости от знака приложенного давления резонатор