В условиях производства технологические процессы вступают во взаимосвязи, образуя объекты более высокого иерархического уровня – системы технологических процессов.

Система – целое, состоящее из частей (множества элементов), находящихся в отношениях и связях друг с другом.

Технологические системы – совокупность взаимосвязанных технологических действий различного иерархического уровня, взаимодействующих с окружением как целое.

Взаимосвязанность элементов систем обуславливает необходимость определенного соответствия между уровнем состояния системы и отдельно взятых элементов. Элементы (технологические процессы), не соответствующие по уровню системе, могут ею отторгаться. Это необходимо учитывать, например, при введении высоких технологий в отечественные технологические системы.

Системообразующим параметром для технологических систем служит новая функция. Именно невозможность выполнения требуемой функции отдельными элементами (технологическими процессами) заставляет объединять их в технологические системы.

Очевидно, что создание систем требует дополнительных затрат на организацию связей между элементами. Но эти дополнительные затраты в будущем окупаются новым эффектом, получаемым от функционирования системы.

В производственной системе нет технологических процессов, функционирующих независимо от других. Все технологические процессы объединяются в системы разного уровня. Очевидно, что посредством каналов связей оказывается взаимное влияние как со стороны технологического процесса на состояние и уровень развития технологической системы, так и с ее стороны на уровень развития технологического процесса.

Несмотря на возможные различия между уровнями развития технологической системы и отдельного технологического процесса, должно соблюдаться определенное соответствие, предписываемое системными связями. Выход за его пределы неизбежно приведет к нарушению функционирования системы.

Вопрос №39: Исторические этапы становления технологических систем

1. Цехи ремесленников – первая историческая форма систем технологических процессов, объединявшая работников одной специальности. Если до появления цеховых структур ремесленники работали в разных помещениях, самостоятельно, то в цехе – в одном помещении, совместно.

– отсутствие принципиальных изменений в технологическом процессе изготовления продукта при переходе к цехам ремесленников;

– эффект такого объединения сказался на повышении производительности труда (т.к. совместная работа ремесленников создавала условия для обмена опытом между ними, чего не было при кустарном производстве; в каждом цехе ремесленников был работник, выполнявший комплекс профессиональных действий быстрее и качественнее других и являвшийся источником передового опыта);

2. Мануфактурное производство – следующий этап развития,основанный на общественном разделении труда. Мануфактура – предприятие, основанное на разделении труда и преимущественно ручной технике.

– совокупность технологических действий, которую в цехе выполнял один ремесленник, была расчленена на части (технологические операции), каждую из которых выполнял отдельный исполнитель;

– их появление вызвало рост производительности труда за счет его общественного разделения. При этом не происходило принципиальных изменений в технологическом процессе;

– данное производство создало благоприятные условия для разработки и использования первых образцов техники;

– технологические операции по сравнению с технологическим процессом в целом значительно упростились;

– малое количество и постоянная повторяемость движений стали причиной изобретения первых простейших механизмов.

– основной экономический выигрыш был получен не за счет более быстрого выполнения исполнителем меньшей совокупности действий, а за счет существенного (в несколько раз) снижения доли вспомогательных действий;

– отдельные технологические операции были связаны материальными потоками предмета труда: продукт предыдущей операции становился предметом труда для последующей и т.п. (последовательная структура).

3. Машинное производствовозникло в результате промышленного переворота во второй половине XVIII в. Па смену человеку, вручную приводящему в действие инструмент, пришли машины и механизмы. Затем появились современные организационные формы технологических систем (фабрики и заводы), сочетающие в себе параллельные и последовательные структуры.

4. Возникновениепромышленных объединений, отраслей народного хозяйства, монополий, концернов.Последние образовали структуры наиболее высокого уровня – народно-хозяйственного комплекса государства.

Вопрос №40: Структура технологических систем. Характеристика технологических систем

Вопрос №42: Специфика развития параллельных и последовательных технологических систем

Классификация технологических систем:

– по структуре(параллельные, последовательные и комбинированные технологические системы);

– уровню иерархии (технологический процесс, производственный цех, производственное предприятие, отрасли, отраслевые комплексы, народнохозяйственные комплексы, государства);

– уровню автоматизации(механизированные, автоматизированные и автоматические технологические системы);

– уровню специализации(специальные, специализированные и универсальные технологические системы).

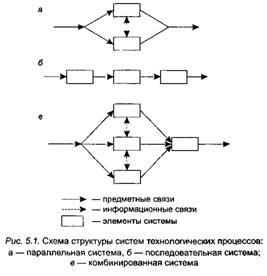

1. Элементы параллельной системы (рис. 5.1, а)не зависят друг от друга по материальным потокам сырья (предметным связям), но соединены информационными связями, которые служат для передачи умения и мастерства по изготовлению того или иного продукта, так как в параллельные технологические системы объединяются однотипные по своей сути технологические процессы (вспомним цехи ремесленников).

Общий объем выпуска параллельной системы в натуральном виде складывается из суммы выпусков всех элементов системы.Выход из строя одного из элементов параллельной системы не влечет за собой прекращение функционирования всей системы.

Параллельные системы позволяют осуществлять такой вывод одного элемента без ущерба для других. Это свойство параллельных систем показывает их приспособленность к технологическому развитию. Кроме того, однотипность элементов параллельной системы приводит к упрощению обслуживания и управления.

Таким образом, характерной особенностью параллельных технологических систем является создание условий для технологического развития. Примерами параллельных технологических систем могут служить технологические участки в производственном цехе, однотипные предприятия в отрасли и т.д.

Преимущества параллельной системы: отсутствие зависимости элементов друг от друга, взаимный обмен опытом и конкуренция, удобство управления и обслуживания, более выгодное эффективное внедрение новых технологических решений. Все эти преимущества способствуют повышению производительности труда и качества выпускаемой продукции.

Таким образом, для эффективного развития наиболее приспособлены параллельные технологические системы.

2. В последовательной системетехнологических процессов (рис. 5.1, б)элементы жестко связаны между собой предметными связями: продукт первого элемента системы становится сырьем для второго и т.д.

Для бесперебойного функционирования последовательной системы технологических процессов необходимо обеспечить согласованность между элементами системы по объему перерабатываемого продукта и времени обработки. Выход из строя одного элемента системы ведет к прекращению функционирования всей системы.

Последовательные технологические системы обеспечивают наращивание объема выпускаемой продукции в единицу времени без принципиальных изменений технологических операций. Причем объем полученной системой продукции в натуральном виде определяется, как правило, лимитирующим звеном, т.е. элементом, имеющим наименьшую пропускную способность и предопределяющим общий выпуск системы. Реальные последовательные технологические системы могут не находиться в оптимальном состоянии.

Особенности последовательной технологической системы:

– результат труда одних составляющих сложной системы является предметом труда, орудием труда или средством труда для других составляющих системы;

– возможность увеличения объема выпуска и практическая невозможность технологического развития в рамках этой системы;

– последовательные технологические системы различного иерархического уровня отличаются друг от друга, в отличие от параллельных.

Примерами последовательных систем технологических процессов могут служить цехи в структуре предприятия, предприятия, образующие последовательную цепочку по переработке одного предмета труда.

3. Реальные технологические системы могут быть комбинированными.Структура комбинированной системы схематично представлена на рис. 5.1, в. Для анализа таких систем необходимо использовать сведения как из области параллельных, так и последовательных систем. В комбинированных системах может наблюдаться преобладание одних или вторых структур.

Не вызывает сомнений, что перед любой производственной системой всегда стоят две стратегические задачи: увеличение выпуска продукции и развитие технологии производства. Решение первой задачи обеспечивают последовательные, а второй – параллельные технологические системы.

Закономерным является чередование параллельных и последовательных структур при увеличении иерархии технологических систем:

– последовательность технологических операций образует последовательную систему технологического процесса;

– однотипные технологические процессы объединяются в параллельную систему производственного цеха;

– последовательность цехов образует последовательную технологическую систему предприятия;

– однотипные предприятия объединяются в параллельную систему отрасли народного хозяйства;

– последовательность отраслей образует преимущественно последовательную систему хозяйственных комплексов;

– разнотипные, не связанные между собой комплексы образуют народное хозяйство государства.

Специфика развития параллельных технологических систем обусловлена особенностями их структуры. В целом, параллельная технологическая система нацелена на повышение качественного состояния производства. Параллельная система состоит из независимых составляющих, каждая из которых обладает потенциальными возможностями развития.

Если в такой системе стоит задача развития, то логичным направлением будет отыскание самых слабых составляющих и воздействие на них независимо и без ущерба для других. Перевод слабых составляющих системы на более высокую ступень позволит улучшить характеристики системы, так как в ней ликвидируются звенья, которые обуславливали в наибольшей степени неудовлетворительное функционирование системы. Так как элементы в параллельной системе независимы, то возможно развитие либо рационалистическим путем, либо эвристическим путем в зависимости от того, что для данного элемента в данный момент актуально.

Таким образом, ориентация на два различных типа развития позволит ставить задачу определения предпочтительности одного из них применительно к составляющим элементам параллельной системы. Такое целенаправленное развитие дает больший эффект, чем при одновременном развитии всех составляющих из-за различной готовности элементов системы к развитию.

По-другому строится развитие в последовательных технологических системах. Основной критерий развития последовательных технологических систем – увеличение выпуска продукции.

Каждая составляющая последовательной системы может развиваться по рационалистическому или эвристическом пути, но для последовательной системы с жесткой связью такое развитие весьма затруднительно и сложно. Реальный путь совершенствования последовательной системы это развитие лимитирующего звена. Это в целом позволит увеличить производительность системы или улучшить качество выпускаемой продукции. В принципе возможны различные варианты осуществления развития последовательных систем технологии, но почти все они обусловлены пропорциональным развитием всех составляющих. Каждая в отдельности составляющая может развиваться в зависимости от конкретных требований рационалистическим или эвристическим путем.

Особый путь развития последовательной системы обусловлен тем, что практически все последовательные системы способны обеспечить дополнительный прирост продукта, который образуется после увеличения мощности лимитирующего звена. Однако при этом всегда возникает новое лимитирующее звено, ограничивающее выпуск продукции.

В сложных технологических системах высокого уровня типичным случаем является постоянное изменение лимитирующего звена в связи с отказами оборудования, срывами в поставке сырья, другими организационными неувязками. Чем меньше жесткость связи в последовательной системе, тем меньше ущерб приносят полные или частичные простои последовательных звеньев.

Однако с ростом теоретического коэффициента технического использования оборудования реальная отдача последовательных систем увеличивается значительно медленнее вследствие уменьшения надежности элементов системы. Повышение интенсивности работы оборудования приводит к снижению возможностей своевременной замены, что особенно отрицательно действует на эвристическое развитие последовательной технологической

Мы поможем в написании ваших работ!

Технологическая система: структура, принципы функционирования

Технология

как организованная практическая деятельность системна по своей природе, характеризуется

устойчивыми связями как внутренними (между структурными компонентами), так и внешними

(с окружающей средой). Любое налаженное производство (материальное и нематериальное)

являет собой технологическую систему.

Технологическая система – совокупность

функционально взаимосвязанных предметов труда, средств технологического оснащения

и исполнителей, реализующих в регламентированных условиях производство продуктов

и услуг с заданными свойствами.

Структуру технологической системы образуют

основные элементы (предмет труда, продукт производства) и подсистемы (процессы,

ресурсы и средства производства, подсистема управления), а также производственные

связи между ними (рис. 1).

Рис. 1. Структура

технологической системы

Из внешней среды в технологическую систему поступает

исходное сырье, которое в процессе производства превращается в предмет труда.

Предметами труда могут стать любые объекты реальной действительности (природные

ресурсы, продукты человеческой деятельности, энергия, информация и др.), на которые

направлены трудовые усилия. В процессе производства – основной подсистеме технологической

системы – осуществляется преобразование предмета труда, изменение количественных

и качественных параметров (формы, структуры, свойств и т. п.). Результатом процесса

производства становится конечный продукт с определенным набором заданных свойств.

Именно он в качестве готовой продукции или услуги поступает во внешнюю среду и,

будучи востребованным, становится предметом потребления.

В структуре технологической

системы различают обеспечивающие подсистемы – ресурсы и средства производства.

Ресурсы – это имеющиеся в наличии запасы и средства, которые могут быть использованы

при необходимости.

В экономической теории принято различать четыре группы

ресурсов производства:

• природные – естественные (созданные природой)

силы, вещества, энергоносители, используемые для удовлетворения материальных и

духовных потребностей людей;

• материальные – созданные человеком («рукотворные»)

материалы, вещества, полуфабрикаты, детали, средства производства;

• трудовые

– люди, обладающие определенным культурно-образовательным уровнем, профессиональными

знаниями и квалификацией;

• финансовые – денежные средства, выделяемые

на производственные нужды.

Технологические средства – это часть материальных

ресурсов. С их помощью осуществляется воздействие на предметы труда. Это прежде

всего техническое оснащение (машины и оборудование, инструменты и приспособления),

а также производственные здания и сооружения, технологические линии и участки.

Отдельные виды производства используют специфические средства (химические, биологические,

фармакологические и т. п.). Ресурсы и часть средств поступают в технологическую

систему из внешней среды (от производителей, поставщиков, смежников). Некоторые

обеспечивающие средства (технические, программные и др.) могут вырабатываться

внутри технологической системы на собственной ресурсной базе.

Рациональную

организацию и эффективное функционирование технологической системы обеспечивает

подсистема управления. Она осуществляет входной контроль сырья и ресурсов, текущий

контроль производства и итоговый контроль качества продукции. Из окружающей среды

в подсистему управления поступает информация о потребностях и спросе на производимую

продукцию и услуги, а также регламентирующая информация (нормативы, стандарты,

технологическая документация). На ее основе регулируется деятельность технологической

системы, обеспечивается устойчивое взаимодействие между ее элементами и подсистемами,

осуществляется прогноз развития.

Целевая функция любой технологической

системы заключается в преобразовании некоторого входного потока (сырья) в выходной

(конечный продукт). При этом совершаемые в системе преобразования (характер и

содержание процессов деятельности) зависят от ее природы, состава и структуры,

целей создания и задач функционирования.

Организованность технологических

систем выражается в принципах их функционирования и развития, среди них:

•

принцип функциональной специализации – выделение специфических трудовых функций

и их закрепление за отдельными исполнителями – характеризует разделение труда,

является показателем уровня развития производства;

• принцип интеграции

– объединение элементов с одинаковой конечной функцией – характеризует общую тенденцию

интеграции технологий, ориентации отдельных производств на широкий ассортимент

продукции, предоставление комплексных услуг;

• принцип координации и субординации

функций (производственных целей). Конечная цель любой технологической системы

– производство качественного продукта (услуги) с наименьшими затратами. В достижении

обшей цели каждая подсистема (ресурсов, средств, процессов, управления) выполняет

специфические функции (ресурсного обеспечения, выбора адекватных средств производства,

соблюдения технологических предписаний, согласования и контроля функционирования

всех подсистем). Целостность технологической системы обеспечивается лишь в том

случае, если между подсистемами одного структурного уровня налажены связи координации

(согласования), а между подсистемами разных уровней – связи субординации (подчинения);

•

принцип структурно-функциональной мобильности характеризует необходимость потенциальных

изменений в системе (обновление ресурсной базы, технических средств, профессиональных

методов и приемов, повышение квалификации персонала), динамизм структурных связей,

сменяемость функций элементов и подсистем;

• принцип унификации – ориентация

на типовые технологические решения, приведение к единообразию процессов, средств

и результатов труда;

• принцип стандартизации – установление единых норм

и требований к сырью, полуфабрикатам, материалам, производственным процессам,

готовой продукции;

• принцип социальной экспансии – стратегия количественного

роста производства, расширения ассортимента продукции, повышения ее привлекательности,

завоевания новых рынков сбыта – обязательное условие самосохранения и устойчивого

развития.

Жизненный цикл технологической системы складывается из нескольких

этапов:

2) экспериментальная разработка;

4) апробация и внедрение;

5) распространение и использование

(эксплуатация);

6) замена технологической системы.

Любая технологическая

система ориентирована на преобразование исходных материалов в продукты и услуги,

необходимые обществу, с наименьшими для данных условий и времени затратами. Достижение

этой цели требует сохранения целостности технологической системы (устойчивой структуры)

и повышения уровня ее организованности.

Технология как наука

Стремительное

развитие и усложнение технологий конкретных сфер производственной и социальной

деятельности со всей очевидностью требуют серьезного научного анализа и осмысления.

Таким образом, наряду с естественнонаучным, общественнонаучным знанием, формируется

специфическое технологическое знание.

В

содержании технологического знания доминируют понятийная и алгоритмическая составляющие.

Понятийные знания характеризуют технологический тезаурус, терминологию, базовые

принципы функционирования технологических систем. Алгоритмические (процедурные)

знания определяют порядок, методы и средства решения конкретных технологических

задач, эффективные способы достижения желаемого результата. В структуре технологического

знания преобладают сведения прикладного характера, практической направленности.

Научно

обоснованная технология обеспечивает оптимальный характер практической деятельности

и оценивается как особый интеллектуальный продукт («know-how»), который осваивается

без значительных затруднений. Технологическое знание служит связующим звеном между

научными идеями и их практическим воплощением (внедрением в производство). Его

регламентирующий, нормативный характер находит выражение в форме предписаний и

проектов. Технология как наука, ориентированная на создание системы норм и правил

эффективного и экономичного производства, обеспечивает строгую воспроизводимость

результатов. Условный критерий технологического совершенствования – отношение

результатов к затратам.

Взамен ремесленнических методов стереотипного,

интуитивного поведения, действия по аналогии технология как прикладная наука предлагает

метод нормализации – создания комплекса технологических норм и правил эффективного

и экономичного производства. Рецептурные знания (количественно-качественные параметры

ресурсов, средств, процессов и продуктов производства) составляют неотъемлемую

часть технологической науки. Она изучает также способы организации технологических

систем.

Основателем технологии как самостоятельной науки принято считать

И. Бекмана (1739–1811). Исторически первоначально научному осмыслению была подвергнута

промышленная технология, которая имела предметом изучения процессы производства

признанной обществом продукции. Ее цель – постижение сущности процессов производства,

изучение их взаимосвязей и закономерностей развития. Среди решаемых задач: научное

обоснование и практическое внедрение наиболее эффективных и экономичных производственных

процессов; выявление природных, социальных и технологических закономерностей протекания

производственных процессов; выбор и разработка технического оснащения и технологических

средств производственных процессов; формирование учебных технологических дисциплин

и др.

Специфически технологическим исследовательским методом является операционный

анализ (расчленение процесса на составляющие его операции), а также связанные

с ним методы технологического проектирования (разработки регламента процесса).

Наконец,

промышленная технология имеет развитую терминосистему, закрепленную государственными

стандартами: Единая система технологической документации (ЕСТД) и Технологическая

подготовка производства (ТПП).

Выработанные промышленной технологией термины

и понятия, специфические методы исследования, базовые теоретические положения

и вскрытые закономерности производственных процессов постепенно приобретает статус

общенаучных.

Базовой теорией технологии как науки об эффективных и экономичных

производственных процессах является теория технологических систем. Она обладает

большим познавательным эффектом. В ходе продолжительных эмпирических наблюдений

и теоретического анализа установлено, что реальная технология (технологическая

система) в процессе эволюции проходит три основные стадии развития:

1)

период формирования основных принципов и накопления необходимых материально-технических

средств;

2) период интенсивного ускоряющегося развития;

3) период

замедляющейся эволюции по приближению к предельным физическим и технологическим

параметрам.

На протяжении эволюционного развития технологии чередуются

фазы ее дифференциации (разделения труда) и интеграции (создания крупных технологических

комплексов). Технология сама создает средства для своей эволюции.

Достигнув

предельных для данных условий и времени параметров развития, технология подчиняется

закону критического уровня: переход на принципиально новый этап технологического

освоения действительности требует новых фундаментальных знаний и экспериментальных

исследований, открытия дополнительных источников энергии, развития новых средств

связи, поиска путей эффективного решения экологических проблем и т. п.

Создание

новых конкурирующих технологий не означает, что они обязательно заменят своих

предшественников. Традиционные технологии могут перейти в разряд дополняющих.

Так, внедрение новых видов телефонной связи – сотовая, мобильная, пейджинговая

– не исключает активное использование традиционной, а бурное развитие электронных

средств массовой информации – существование печатных каналов ее (информации) распространения.

В качестве поддерживающих технологий выступают так называемые «инфраструктурные»

технологии: энергообеспечения, ресурсосбережения, обеспечения транспортными средствами,

связью и др. Современные технологии достаточно дороги: стоимость технологии изготовления

конечного продукта (вещества, материала) несопоставимо дороже стоимости исходных

ресурсов.

Основные положения теории технологических систем актуальны для

моделирования технологии любого вида деятельности. Теоретическое и практическое

значение имеют научные принципы:

• эвристического (не поддающегося полной

формализации) характера технологических задач;

• одновременной разработки

всех технологических подсистем;

• иерархического управления технологическими

системами;

• многокритериальной оценки их эффективности.

В познавательном

плане технологическая модель позволяет уточнить наши представления о структуре

изучаемого объекта, характере внутренних и внешних связей, адаптировать принципы

функционирования и развития технологических систем к конкретным сферам общественного

производства и социальной деятельности. В прагматическом (прикладном) значении

технологическая модель играет роль стандарта – эталона деятельности и ее результата,

являясь рабочим представлением цели, средством управления, организации практических

действий.

Таким образом оформляется методология технологического подхода

к анализу любых (не только производственных) процессов. Включение в объект изучения

технологии процессов целесообразной человеческой деятельности позволяет по-новому

сформулировать ее целевое назначение: научное обоснование способов рациональной

и эффективной деятельности по достижению социально значимых результатов. Появляется

возможность приложить научный потенциал технологии (ее понятийный аппарат, методы,

теоретические положения и прикладные решения) к осмыслению процессов производства

не только материальных, но и духовных благ (к научному, художественному творчеству),

а также к сфере услуг (медицинских, информационных, образовательных, досуговых),

к политической, управленческой, социально-реабилитационной и другой деятельности.

Являясь

прикладной наукой, технология адаптирует достижения естественных, технических,

общественных наук к практическим нуждам производственной и социальной деятельности.

С другой стороны, изменение ресурсной базы, развитие технических средств требует

адекватных технологических решений. Недаром современный этап научно-технической

революции (примерно с середины 1970-х гг.) именуют технологическим. Он характеризуется

появлением наукоемких технологий в промышленности (порошковая металлургия, лазерная

и плазменная обработки вещества, биотехнология), появлением «высоких технологий»

в науке (космические технологии, генная инженерия), управлении («безбумажные технологии»),

медицине (компьютерная диагностика, лазерная хирургия), информационной деятельности

(микропроцессорная технология, машинные технологии поиска, переработки, накопления,

передачи информации), образовании (дистанционное обучение, мультимедийные технологии)

и др. Сказанное со всей очевидностью требует от специалистов XXI в. высокой технологической

культуры – освоения перспективных для данных условий и времени методов и средств

профессиональной деятельности.

Какие технологические

уровни прошло человечество в своем историческом развитии?

Какими атрибутами

обладает «технология» как практическая деятельность?

Какое прикладное значение

имеет знание структуры, назначения и принципов функционирования технологических

систем?

В чем проявляется специфика технологического знания?

Системы класса C – это системы (подсистемы) планирования и анализа производственной деятельности предприятия. Системы класса C предназначены для выполнения класса задач, требующих непосредственного участия человека для принятия стратегических решений, оказывающих влияние на деятельность предприятия в целом.

В круг задач решаемых системами (подсистемами) данного класса можно включить:

· анализ деятельности предприятия на основе данных и информации, поступающей из систем класса B;

· планирование деятельности предприятия;

· регулирование глобальных параметров работы предприятия

Система технологических процессов. Исторические этапы развития систем технологических процессов и их оценка.

Система –целое, состоящее из частей, находящихся в отношениях и связях друг с другом.

Технологическая система – совокупность взаимосвязанных технологических действий различного иерархичного уровня, взаимодействующих с окружением как целое. Создается людьми для выполнения новой ф-ии. Именно невозможность выполнения требуемой ф-ии отдельными элементами заставляет их объединяться в технологические системы.

Системообразующим параметром служит выполняемая ф-ия, вокруг которой объединены элементы системы. Взаимосвязи элементов систем обусловливает определенное соответствие между уровнем состояния систем и отдельно взятых элементов. Т.е посредством каналов связей оказывается взаимное влияние как со стороны технологического процесса на состояние и уровень развития технологической системы, так и с ее стороны на уровень развития технологического процесса.

Первой исторической формой систем технологического процесса были цехи ремесленников, объединившие работников одной специальности. Принципиальных изменений не произошло. Эффект объединения в цехи сказался на повышении производительности труда, что объясняется: совместная работа ремесленников создавала условия для обмена опытом между ними; в каждом цехе был работник выполнявший комплекс профессиональных действий быстрее и качественнее других и являвшийся источником передового опыта. Такую структуру называли параллельной.

Следующая – мануфактурное пр-во, основанное на общественном разделении труда. Т.о. вся совокупность действий, которую в цехе выполнял один ремесленник, была расчленена на части, каждую из которых выполнял отдельный исполнитель. Основной экономический выигрыш был получен не за счет большей скорости исполнения меньшей совокупности действий, а за счет существенного снижения доли вспомогательных действий. При этом отдельные технологические операции были связаны материальными потоками предмета труда. Такая структура называется последовательной. Появление мануфактур вызвало рост производительности труда за счет его общественного разделения.

На смену возникло машинное пр-во – на смену человеку, вручную приводящему в действие инструмент, пришли машины и механизмы. Затем появились современные организационные формы технологических систем (фабрики и заводы).

Следующий этап – возникновение промышленных объединений, отраслей народного хозяйства, монополий, концернов.

Общая характеристика технологических систем производства. Закономерности их формирования и функционирования. Сравнительная технико-экономическая оценка.

Технологические системы характеризуются по следующим признакам:

1. По структуре: параллельные (с нежесткими технологическими связями), последовательные (с жесткими связями) и комбинированные.

2. По уровню соподчиненности: технологический процесс, производственный цех, производственные предприятия, отраслевые комплексы, народнохозяйственные комплексы.

3. По уровню специализации: специальные, специализированные и универсальные.

4. По уровню автоматизации: механизированные, автоматизированные и автоматические.

Элементы параллельной системы не зависят друг от друга по материальным потокам сырья, но соединены информационными связями, которые служат для передачи умения и мастерства по изготовлению того или иного продукта, так как в параллельные технологические системы объединяются однотипные по своей сути технологические процессы. Выход из строя одного из элементов системы не влечет за собой прекращение работы всей системы. Характерная особенность – создание условий для технологического развития.

Элементы последовательной системы жестко связаны: продукт первого элемента системы – сырье для второго и т.д. Выход из строя одного элемента ведет к прекращению работы всей системы. Характерная особенность – возможность увеличения объема выпуска и практическая невозможность технологического развития.

Реальные технологические системы могут быть комбинированными – чередование параллельных и последовательных структур.

Закономерности формирования и функционирования систем:

· Последовательность технологических операций образует последовательную систему технологического процесса.

· Однотипные технологические процессы объединяются в параллельную систему производственного цеха.

· Однотипные предприятия объединяются в параллельную систему отрасли народного хозяйства.

· Последовательность отраслей образует преимущественно последовательную систему хозяйственных комплексов.

· Разнотипные, не связанные между собой комплексы образуют народное хозяйство государства.

Знание этого позволяет по-новому взглянуть на проблему управления пр-вом, находить оптимальное решение для согласованного и сбалансированного их функционирования.

Структура технологических систем производства.

В промышленном производстве выделяют следующие технологические структуры, различающиеся своим иерархическим уровнем: цех; предприятие; отрасль; макроэкономический комплекс (территориальный или межотраслевой); народное хозяйство в целом.

Каждая из этих структур обладает специфическими особенностями и требует определенных (своих) методов управления развитием, но есть закономерности, подчеркивающие их общность. Так, при изучении технологических процессов отмечалось, что их развитие можно осуществлять при совершенствовании составляющих его элементов (рабочих и вспомогательных ходов). С этой целью применяются технические решения рационалистического или эвристического типа. Свойства элементарных технологических процессов распространяются и на технологические системы более высокого иерархического уровня, которые образованы совокупностью технологических процессов.

Объединяющими закономерностями структур (технологических систем производства) является то, что они образуются параллельными или последовательными системами технологических процессов, либо их комбинацией. Преимущества и недостатки параллельных и последовательных технологических систем были рассмотрены ранее.

Выделение в системах параллельных и последовательных структур имеет важное значение для решения задач управления научно-технического развития производства.

Примерами параллельных технологических систем могут служить:

в цехе – технологические участки;

на предприятии – однотипные технологические цеха;

в отрасли – однотипные предприятия.

На современных предприятиях цеха формируются по принципу однотипных или похожих технологий, определяющих сущность процессов в них происходящих (литейный цех, механообрабатывающий цех, сборочный цех и т.д.). В свою очередь, в каждом из цехов используются, как правило, разновидности технологии, определившей название и назначение цеха (например, в литейном цехе есть участки литья в песчано-глинистые формы, литья по выплавляемым моделям, под давлением и т.д.). Предприятия в отрасли объединяются также в параллельные технологические системы по принципу сходности их технологий.

Параллельные технологические системы различного иерархического уровня, несмотря на существенные отличия их от элементарных параллельных технологических процессов, обладают теми же основными свойствами и особенностями. Но при этом характер связей технологических систем определенного уровня отличается от характера связей элементов системы более низкого иерархического уровня.

Основные особенности последовательной технологической системы:

результат труда одних составляющих сложной системы являются предметом труда, орудием труда или средством труда для других составляющих системы (мануфактура нашла свое отражение в последовательных структурах);

выпуск продукции такой системы определяется её лимитирующим звеном. Лимитирующее звено последовательной технологической системы – это такой её элемент, технические возможности которого определяют выходные характеристики функционирования системы в целом.

Например, производительность сборочного производства и скорость его перемещения определяются скоростью и трудоемкостью монтажа одного из элементов собираемого изделия даже в случае, если другие элементы можно монтировать и с большей производительностью.

К структурным образованиям с последовательной взаимосвязью относятся:

предприятия, в которых цеха представляют собой последовательные звенья одного технологического процесса. Например, на предприятиях машиностроения можно выделить такую последовательную технологическую цепочку: заготовительное производство – обрабатывающее производство – сборочное производство; на предприятиях текстильной отрасли: прядильное производство – ткацкое производство – отделочное производство и т.д.;

сам технологический процесс, состоящий из последовательности технологических операций.

Последовательные технологические системы различного иерархического уровня отличаются друг от друга. В последовательных технологических системах высокого уровня действуют такие дополнительные факторы, как связь одного элемента системы с несколькими другими; возможность в некоторых случаях использовать запасы исходных продуктов; возможность выпуска законченных продуктов, которые не используются внутри данной системы отдельными ее составляющими.

Комбинированной называется технологическая система, структура которой может быть представлена в виде объединения последовательных и параллельных систем. Такой вид системы характерен для большинства реальных технологических систем, начиная от уровня цеха. Так, например, на машиностроительном предприятии кроме последовательных цехов, связанных изготавливаемой продукцией, имеются цеха, которые обеспечивают функционирование предприятия в целом (инструментальный, транспортный цех, ремонтно-механический и др.) и представляют собой параллельную технологическую систему

27.Реальный и потенциальный уровень технологии системы.

Уровень совершенства системы технологических процессов, как и для технологических процессов, определяется количественно и качественно понятием уровня технологии. В рамках простого технологического процесса уровень технологии увеличивается при замене рабочего хода – прогрессивным, новым, т.е. рост уровня технологии возможен только при развитии технологического процесса по революционному пути.

Система же технологических процессов может повышать свой уровень не только при эвристическом (революционном) пути развития, но и без совершенствования рабочих процессов, составляющих ее элементов. А путем совершенствования пропорций между составляющими систему элементами (квазиэвристическое развитие). Любая система технологических процессов количественно может быть оценена максимумом своей производительности при неизменном уровне технологии составляющих ее технологических процессов. Рост уровня технологии, обеспечивающий рост производительности, является результатом усовершенствования системы технологических процессов. Если качественных изменений рабочего хода в технологических процессах не происходит – уровни технологии элементов, составляющих систему, неизменны.

В реальной технологической системе (в силу объективных причин технологического характера или связанных с ограничением финансов, сырьевых, трудовых ресурсов) отдельные составляющие не могут обеспечить максимально возможную для данной системы производительность.

Дальнейшее развитие системы путем оптимизации пропорций становится возможным только за счет реализации потенциальной возможности каждого из элементов системы.

Поэтому, любая технологическая система характеризуется реальным и потенциальным уровнем технологии.

Реальный уровень – соответствует конкретным пропорциям между производительностью и затратами прошлого труда (соответствует фактическим связям между элементами системы).

Потенциальный уровень технологии данной технологической системы может быть достигнут при идеальных связях между её элементами, приводящим к достижению максимальной производительности, при неизменном уровне технологии ее составляющих элементов. Потенциальный уровень технологии является верхней границей, после которой последующий прирост уровня технологии может быть получен только лишь за счет перестройки рабочих процессов элементов системы, т.е. революционным путем развития.

Потенциальный уровень технологии системы изменяется пропорционально приросту уровней технологии элементов системы и их удельному весу в общем производстве.

Рост реального уровня технологии системы зависит также и от степени рационалистического развития её составляющих элементов и имеет тенденцию к замедлению, когда эвристическое развитие не в достаточной степени подкрепляется рационалистических развитием составляющих элементов. Наиболее эффективнее будет увеличение уровня технологии у элементов системы, которые во первых характеризуются наибольшим суммарным весом в общей производительности системы, а во вторых являются хорошо развитыми в рационалистическом плане, но обладают относительно низким уровнем технологии.

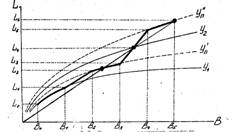

Изобразим траекторию развитие системы технологических процессов в координатных осях L-B (рис. 9.).

Рис. 9. Троектория развития системы технологических процессов

На участке В0 В1 осуществлялось только рацианалистическое развитие системы с уровнем технологии У1 .

На участке В1 В2 осуществлялось рационалистическое развитие системы с одновременной оптимизацией распределения вооруженности составляющих (квазиэвристическое развитие). Этот участок характеризуется как ростом технологической вооруженности, так и ростом величины уровня технологии до максимально возможного (потенциального) У1n на данном этапе.

Отрезок В2 В3 соответствует приросту производительности труда также за счет рацианалистического развития.

В точке В3 осуществлен эвристический переход на другую технологию, которая характеризуется спектром значений уровня технологии от У2 до У11n и имеет начальную производительность L4 .

Дальнейшее развитие системы происходит по квазиэвристическому пути до достижения в точке В4 значения производительности L5 при уровне технологии У11n .

Последующее развитие системы технологических процессов до технологической вооруженности В5 чисто рационалистическое.

Модель развития системы технологических процессов может быть выражена следующей зависимостью: Lc = √Ус·Вс ,

где Ус – уровень технологии системы;

Вс – технологическая вооруженность системы;

Lс – производительность живого труда в системе.

Вс = ∑ Хi·Вi

где Вi – технологическая вооруженность i – того элемента системы;

Хi – удельный вес работающих, занятых в i – том элементе системы

(относительная численность работающих).

Хi = ni / ∑ni

где ni – количество работающих в i-том элементе технологической системы;

∑ni -общее количество работающих в системе технологических процессов.

Учитывая выше изложенное, модель рационалистического развития систем технологических процессов принимает вид: Lc = ∑Хi √Ус·Вс

В случае квазиэвристического развития уровень технологии может увеличиться не более чем до средневзвешенного уровня технологии элементов технологической системы.

Данное соотношение показывает, что уровень технологии технологической системы зависит от взаимных пропорций её составляющих, т.е. насколько существенно использованы резервы развития составляющих её технологий.

Максимальный рост уровня технологии системы, следовательно, и производительности труда будет достигаться при равенстве технологической отдачи элементов системы:

B1/У1=В2/У2 · Вn/Уn

где В1, В2, Вn – технологические вооруженности составляющих системы;

У1, У2, Уn – уровни технологии составляющих системы.

Приведенное соотношение определяет качественную сбалансированность системы, и, следовательно, потенциальные возможности развития каждой из технологий – эволюционным или революционным путем.