Сварочные стыки в виде буквы «Т», именуемые «тавровые соединения», присутствуют во всех нагружаемых конструкциях. Они представляют собой угловые швы с перпендикулярным расположением заготовок. При небольшой площади соединение должно удерживать расчетную нагрузку. К тавровым соединениям, работающим на кручение, излом, отношение особое – швы проверяют на внутренние дефекты. Избежать их помогает соблюдение технологии. Вид шва указывается на чертеже.

- Область применения

- Преимущества и недостатки

- Техника и особенности сварки таврового соединения

- Полезные советы

- Обозначение на чертеже

Нередко причиной брака у начинающих сварщиков становится неправильно выбранные сварные соединения. Что неудивительно, так как со дня проведения первой сварки было разработано больше сотни разновидностей. В них несложно разобраться, поскольку сварные швы и соединения объединены в несколько групп по технике выполнения, положению деталей и другим признакам.

- Основные типы сварных соединений

- Что такое сварочное соединение

- 1 Основные типы сварных соединений

- Область применения

- Сварные соединения. Сущность процесса сварки.

- 3 Достоинства сварных соединений

- Полезные советы

- Техника и особенности сварки таврового соединения

- В вертикальном положении

- В нижнем положении

- В потолочном положении

- Виды сварных соединений

- Требования к сварным швам

- Что влияет на качество сварного соединения

- Обозначение на чертеже

- Преимущества и недостатки

- Классификация сварных швов

- По положению в пространстве

- По степени выпуклости

- По количеству проходов

- По направлению действующего усилия и вектору действия внешних сил

- По виду сварки

- Литература

Основные типы сварных соединений

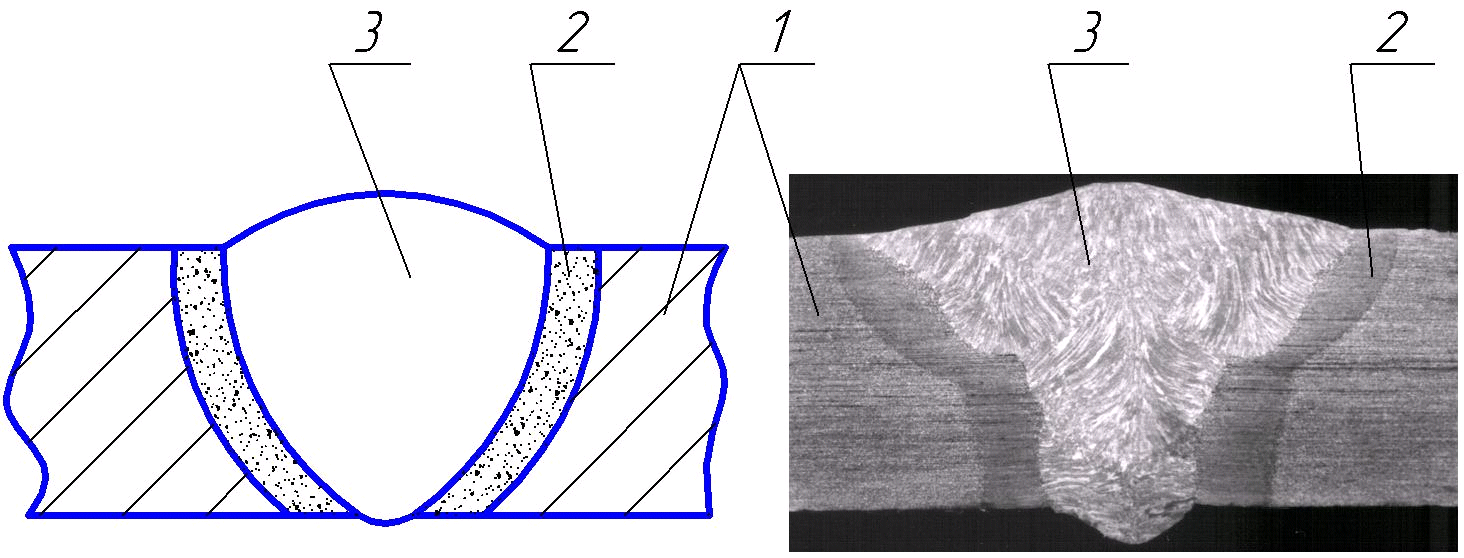

- Стыковое — сварное соединение двух элементов, примыкающих друг к другу торцовыми поверхностями.

- Нахлёсточное — сварное соединение, в котором сваренные элементы расположены параллельно и частично перекрывают друг друга.

- Угловое — сварное соединение двух элементов, расположенных под углом и сваренных в месте примыкания их краев.

- Тавровое — сварное соединение, в котором торец одного элемента примыкает под углом и приварен к боковой поверхности другого элемента.

- Торцовое — сварное соединение, в котором боковые поверхности сваренных элементов примыкают друг к другу.

Что такое сварочное соединение

Новички ошибочно полагают, что понятия сварной шов и соединение равноценны. На самом деле шов ― это место стыковки двух заготовок расплавленным металлом с последующим охлаждением. Сварное соединение ― это три участка, которые подверглись действию высокой температуры. К ним относят:

- Один или несколько швов, которые образуются при плавлении только основного или с добавлением присадочного металла.

- Зону сплавления, расположенную между сварным швом и основным металлом деталей. Она не нагревается до температуры плавления, но может насыщаться элементами, которые вводят в сварочную ванну электродами или флюсом. Поэтому по составу отличается от основного металла.

- Зону термического воздействия. Это полоса, примыкающая к зоне сплавления, где под действием температуры изменились свойства металла.

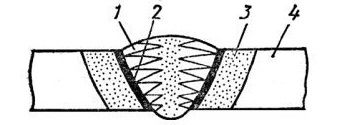

Схема сварного соединения: 1 – сварной шов; 2 – зона сплавления; 3 – зона термического влияния; 4 – основной металл

Важно не путать два абсолютно разных понятия – сварочный шов и сварное соединение!

Сварочный шов ― это место стыковки двух заготовок расплавленным металлом с последующим охлаждением. Сварное соединение ― это три участка, которые подверглись действию высокой температуры.

Сварное соединение — неразъёмное соединение, выполненное сваркой.

Сварное соединение включает три характерные зоны, образующиеся во время сварки: зону сварного шва, зону сплавления и зону термического влияния, а также часть металла, прилегающей к зоне термического влияния.

Зоны сварного соединения: самая светлая — зона основного металла, темнее — зона термического влияния, самая тёмная область в центре — зона сварного шва. Между зоной термического влияния и зоной сварного шва находится зона расплавления.

Сварной шов — участок сварного соединения, образовавшийся в результате кристаллизации расплавленного металла или в результате пластической деформации при сварке давлением или сочетания кристаллизации и деформации.

Металл шва — сплав, образованный расплавленным основным и наплавленным металлами или только переплавленным основным металлом

Основной металл — металл подвергающихся сварке соединяемых частей.

Зона сплавления — зона частично сплавившихся зёрен на границе основного металла и металла шва.

Зона термического влияния — участок основного металла, не подвергшийся расплавлению, структура и свойства которого изменились в результате нагрева при сварке или наплавке.

Сварное

соединение- неразъемное соединение,

выполненное сваркой. Сварное соединение

включает три образующиеся в результате

сварки характерные зоны металла в

изделии: зону сварного шва , зону

сплавления , зону термического влияния

, а также часть основного металла ,

прилегающую к зоне термического влияния.

Сварной

шов- участок сварного соединения,

образовавшийся в результате кристаллизации

расплавленного металла. Тип сварного

соединения определяет взаимное

расположение свариваемых элементов.

Различают: стыковые, угловые, тавровые,

нахлесточные и торцовые сварные

соединения.

Стыковое

соединение- сварное соединение двух

элементов, примыкающих друг к другу

торцовыми поверхностями и расположенных

в одной плоскости или на одной поверхности.

Поверхности элементов могут быть

несколько смещены при соединении листов

разной толщины.

Угловое

соединение- сварное соединение двух

элементов, расположенных под углом и

сваренных в месте примыкания их краев

(рис. 1.3).

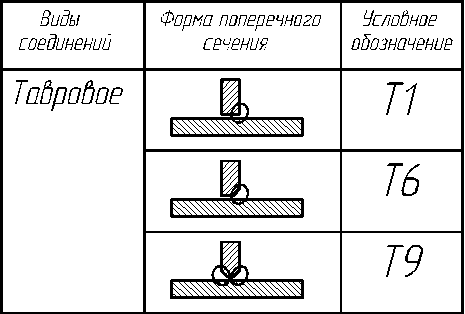

Тавровое

соединение- сварное соединение, в

котором торец одного элемента примыкает

под углом и приварен к боковой поверхности

другого элемента (рис. 1.4).

Нахлесточное

соединение- сварное соединение, в

котором сваренные элементы расположены

параллельно и частично перекрывают

друг друга (рис. 1.5, а, б). Отсутствие

опасности прожогов при сварке облегчает

применение высокопроизводительных

режимов сварки. Применение нахлесточных

соединений облегчает сборку и сварку

швов, выполняемых при монтаже конструкций

(монтажных швов).

Торцовое

соединение- сварное соединение, в

котором боковые поверхности сваренных

элементов примыкают друг к другу.

По

типу сварные швы делят на стыковые,

угловые и прорезные:

Стыковой

шов- сварной шов стыкового соединения.Угловой шов- сварной шов углового,

нахлестанного или таврового соединений.Прорезной шовполучается в результате

полного проплавления верхнего, а иногда

и последующих листов, и частичного

проплавления нижнего листа (детали).

Частным случаем прорезного шва является

точечный или пробочный шов (электрозаклепка

– при дуговой сварке). Прорезные швы при

приварке толстого листа могут выполняться

по заранее выполненным отверстиям в

верхнем листе (при точечном шве) или

прорези (при непрерывном шве). Различают

следующие характеристики сварного шва:

ширину, выпуклость, вогнутость и корень

шва.

2.3.1 Общие сведения

Сварные соединения

– неразъемные соединения, основанные

на использовании сил молекулярного

сцепления и получаемые путем местного

нагрева деталей до расплавленного

состояния (сварка электродуговая,

электрошлаковая и др.) или до пластичного

состояния, но с применением механической

силы (контактная сварка, сварка ковкой).

Сварное соединение

является наиболее совершенным неразъемным

соединением. Проще технология

подготовительных операций. Сам процесс

сварки производительнее и экономичнее

клепки. Допускает широкое применение

автоматизации, малошумен, обеспечивает

герметичность соединения. Позволяет

создавать изделия сложной формы и

практически неограниченных размеров.

Прочность сварных соединений приближается

к прочности деталей из целого металла.

Освоена сварка всех конструкционных

сталей, цветных сплавов, пластмасс.

2.3.2 Типы сварки:

Наиболее

распространенные типы сварки:

- электродуговая

– ручная, полуавтоматическая,

автоматическая; в среде защитных газов,

под флюсом, обмазанными электродами

(наиболее перспективна – автоматическая,

для длинных швов и в массовом

производстве); - электрошлаковая

(в шлаковой ванне; для сварки массивных

деталей); - контактная

– точечная, шовная (меньшее количество

теплоты; широко применяется в серийном

и массовом производстве); - газовая

(низкое качество шва из-за пор); - сварка

давлением –

кузнечно-прессовая и трением

(преимущественно для тел вращения);

- диффузионная

(соединяет разнородные материалы,

минимальное изменение свойств соединения

по сравнению со свойствами основных

материалов); - электронно-лучевая

и лазерная

(меньшее количество теплоты из-за его

высокой концентрации, узкая зона

проплавления, малые деформации;

позволяет делать сварку закаленных

деталей); - радиочастотная

(производительный способ, преимущественно

для сварки тонких труб); - ультразвуковая

(в приборостроении, для деталей малой

толщины из однородных и разнородных

металлов); - сварка

взрывом

(преимущественно для нанесения

покрытий); - плазменная

(высокая производительность; кроме

сварки применяется для резки).

1 Основные типы сварных соединений

Сварным соединением

называют конструкцию или ее часть, в

которой отдельные ее элементы соединены

с помощью сварки. В сварное соединение

входят сварной шов, прилегающая к нему

зона основного металла с изменениями

от термического действия сварки (зона

термического влияния) и примыкающие к

ней участки основного металла. При

дуговой сварке плавлением сварной шов

представляет собой закристаллизовавшийся

металл, который в процессе сварки

находился в расплавленном состоянии.

Свойства сварного соединения определяются

свойствами металла самого шва и зоны

термического влияния.

Сварной шов

представляет

собой участок сварного соединения,

образовавшийся в результате кристаллизации

(затвердевания) жидкого металла сварочной

ванны.

Рисунок –

Химическая неоднородность сварного

соединения (а – схема,

б – микроструктура): 1 – свариваемые

детали, 2 – зона термического влияния

(ЗТВ), 3 – сварной шов

Сварные швы

классифицируют по ряду признаков:

По типу соединений

Стыковое соединение

(рисунок 41, а) – сварное соединение двух

элементов, примыкающих друг к другу

торцовыми поверхностями.

Угловое соединение

(рисунок 41,

б) – сварное

соединение двух элементов, расположенных

под углом и сваренных в месте примыкания

их краев.

Нахлесточное

соединение (рисунок

41, в) – сварное

соединение, в котором сваренные элементы

расположены параллельно и частично

перекрывают друг друга.

Тавровое соединение

(рисунок 41,

г) –

сварное

соединение, в котором торец одного

элемента примыкает под углом и приварен

к боковой поверхности другого элемента.

Торцовое соединение

(рисунок 41,

д) – сварное

соединение, в котором боковые поверхности

сваренных элементов примыкают друг к

другу.

Рисунок 41 –

Основные типы сварных соединений

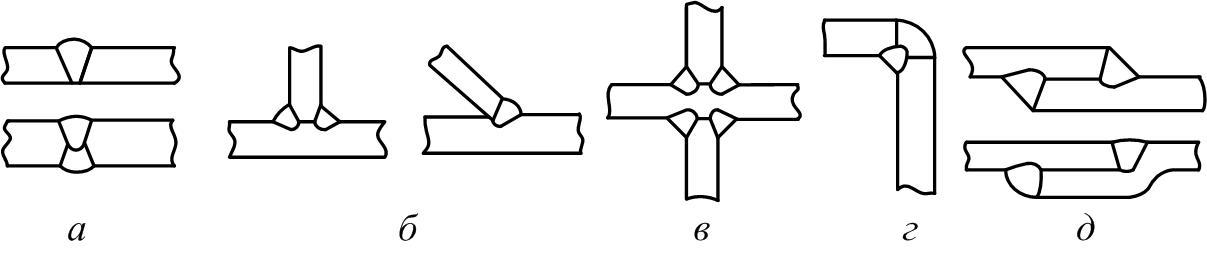

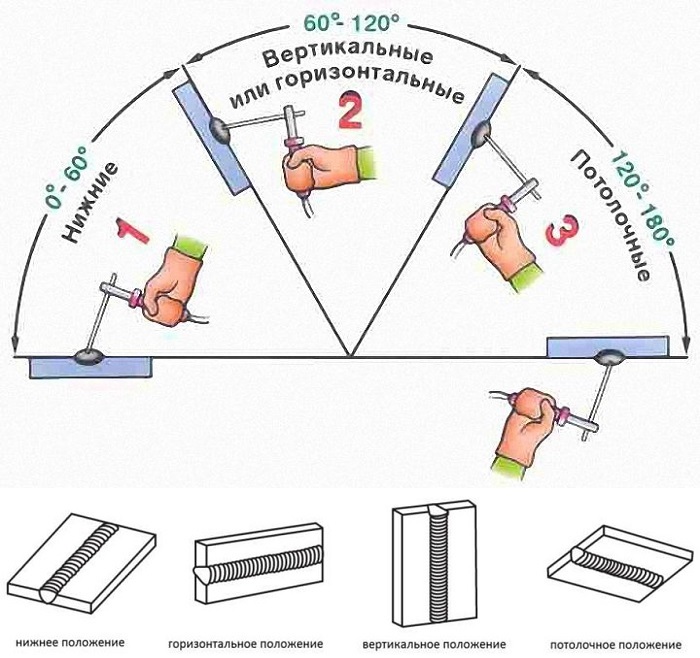

По положению в

пространстве

нижние (т.е.

швы, расположенные в нижнем пространственном

положении), вертикальные

(расположенные

в вертикальном положении),

горизонтальные

(расположенные

в горизонтальном положении) и потолочные

(расположенные

в потолочном положении).

Горизонтальные

угловые швы дополнительно подразделяют

на горизонтально-вертикальные

(расположенные

на стыке горизонтального и нижнего

положений) и горизонтально-потолочные

(расположенные

на стыке горизонтального и потолочного

положений). Необходимо отметить, что

кроме понятия «положение швов в

пространстве» существует родственное

ему понятие «положение

швов при сварке» (или

«положение

сварки»).

Положение швов

при сварке определяет не только

расположение швов в пространстве, но и

направление сварки. На рисунке

42 показаны

базовые положения стыковых и угловых

швов при ручной дуговой сварке по

ГОСТ 11969-93

(ISO

6947:1990) «Сварные швы. Положения при сварке.

Определения и обозначения углов наклона

и поворота».

РА –

нижнее; PF

– вертикальное

снизу вверх; PG

– вертикальное

сверху вниз; PC

– горизонтальное;

РЕ – потолочное;

РВ –

горизонтально-вертикальное;

РД –

горизонтально-потолочное

Рисунок 42

– Положения сварки при выполнении

стыковых (а) и угловых (б) швов при ручной

дуговой сварке

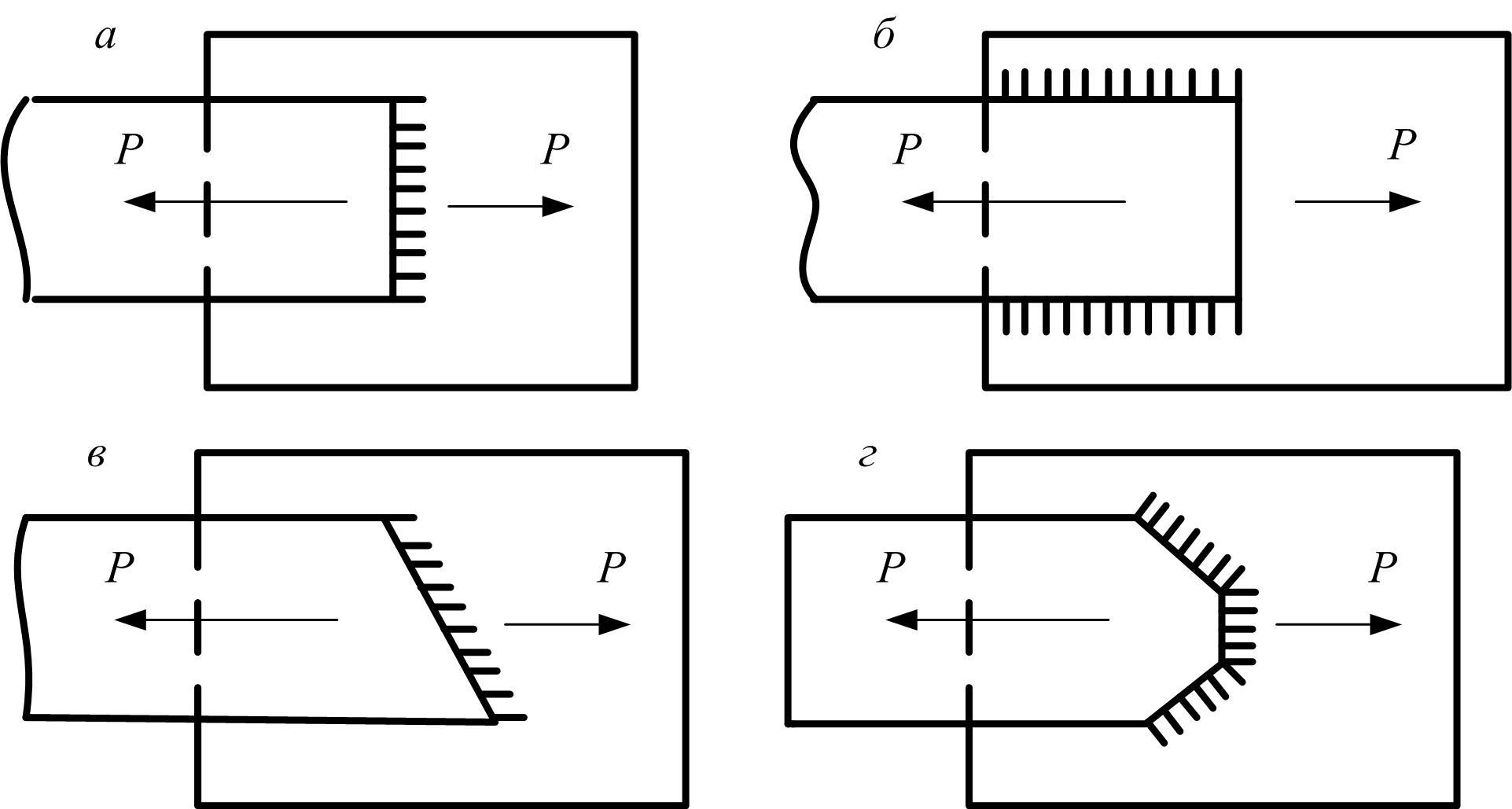

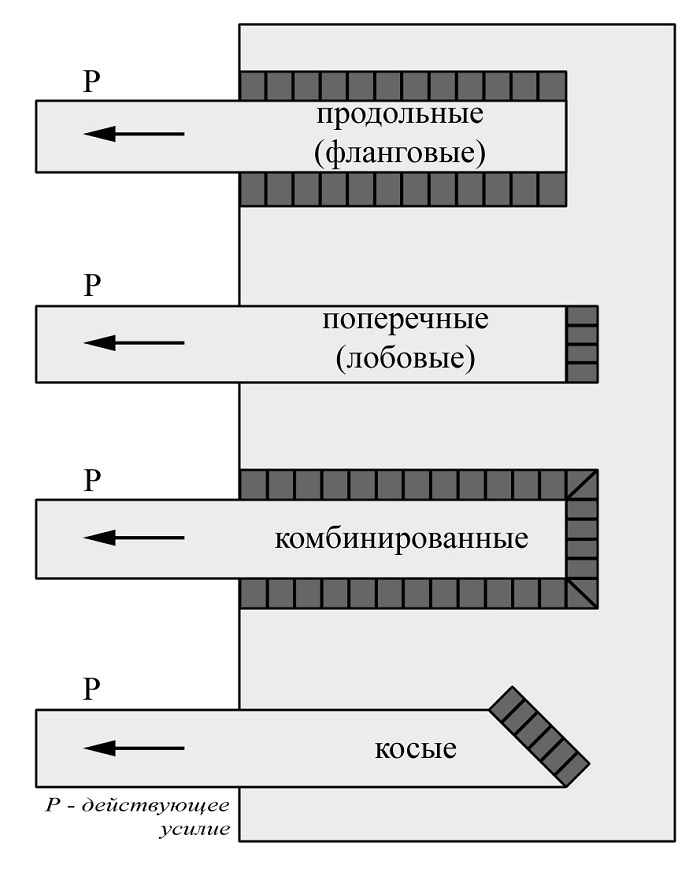

По положению

относительно действующего усилия

лобовые, фланговые,

косые и комбинированные (рисунок 43).

а –

лобовое; б –

фланговое; в

– косое;

г – комбинированное

Рисунок 43 –

Положение сварных швов относительно

действующего усилия Р

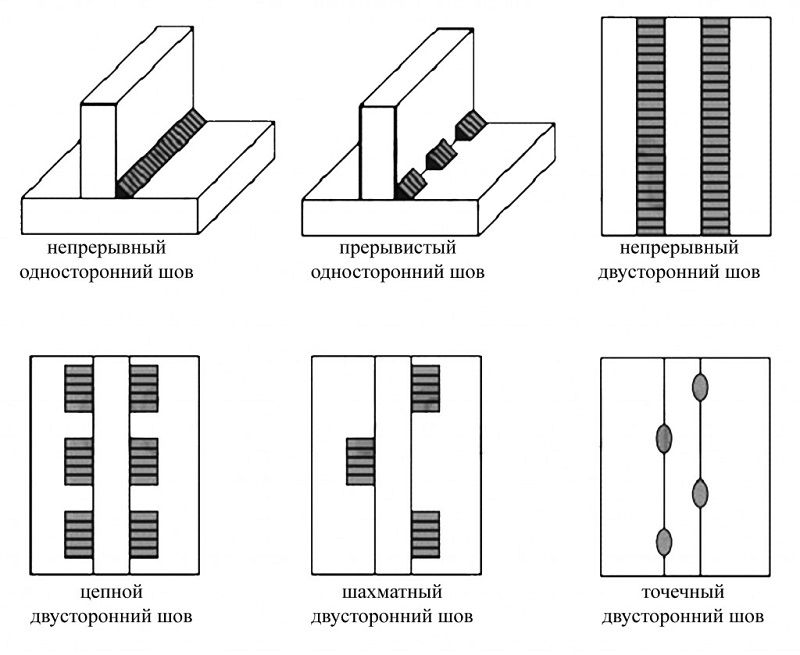

По протяженности

угловые швы

Непрерывный шов

– сварной

шов без промежутков по длине.

Прерывистый шов

– сварной

шов с промежутками по длине.

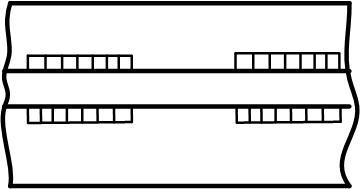

Цепной прерывистый

шов – двухсторонний

прерывистый шов, у которого промежутки

расположены по обеим сторонам стенки

один против другого.

Рисунок 44 –

Цепной прерывистый шов

Шахматный

прерывистый шов – двухсторонний

прерывистый шов, у которого промежутки

на одной стороне стенки расположены

против сваренных участков шва с другой

ее стороны

Рисунок 45 –

Шахматный прерывистый шов

Многослойный

шов – это

шов выполненный за несколько проходов.

Подварочный шов

– меньшая

часть двухстороннего шва, выполняемая

предварительно для предотвращения

прожогов при последующей сварке или

накладываемая в последнюю очередь в

корень шва.

Прихватка –

короткий

сварной шов для фиксации взаимного

расположения подлежащих сварке деталей.

Монтажный шов –

сварной шов,

выполняемый при монтаже конструкции

Валик – Металл

сварного шва, наплавленный или

переплавленный за один проход.

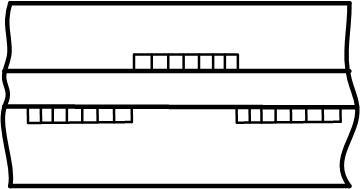

Корень шва –

Часть сварного

шва, наиболее удаленная от его лицевой

поверхности (рисунок 46).

Рисунок 46 –

Корень шва

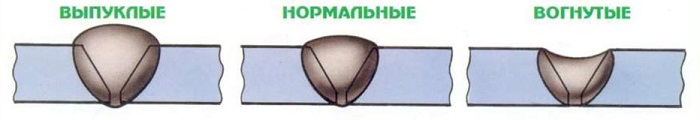

По форме поверхности

шва:

на выпуклые

и прямые

стыковые

швы, а также выпуклые,

вогнутые и

прямые угловые

швы. Прямые стыковые швы — это швы,

поверхность которых заподлицо с основным

металлом, прямые угловые — швы,

ограниченные плоскостью, проходящей

через видимые линии границы сварного

шва с основным металлом. Прямые стыковые

швы и вогнутые угловые швы с плавным

переходом к основному металлу хорошо

работают при динамических нагрузках.

а –

выпуклая; б –

прямая; в –

вогнутая

Рисунок 47 – Форма

поверхности сварных швов

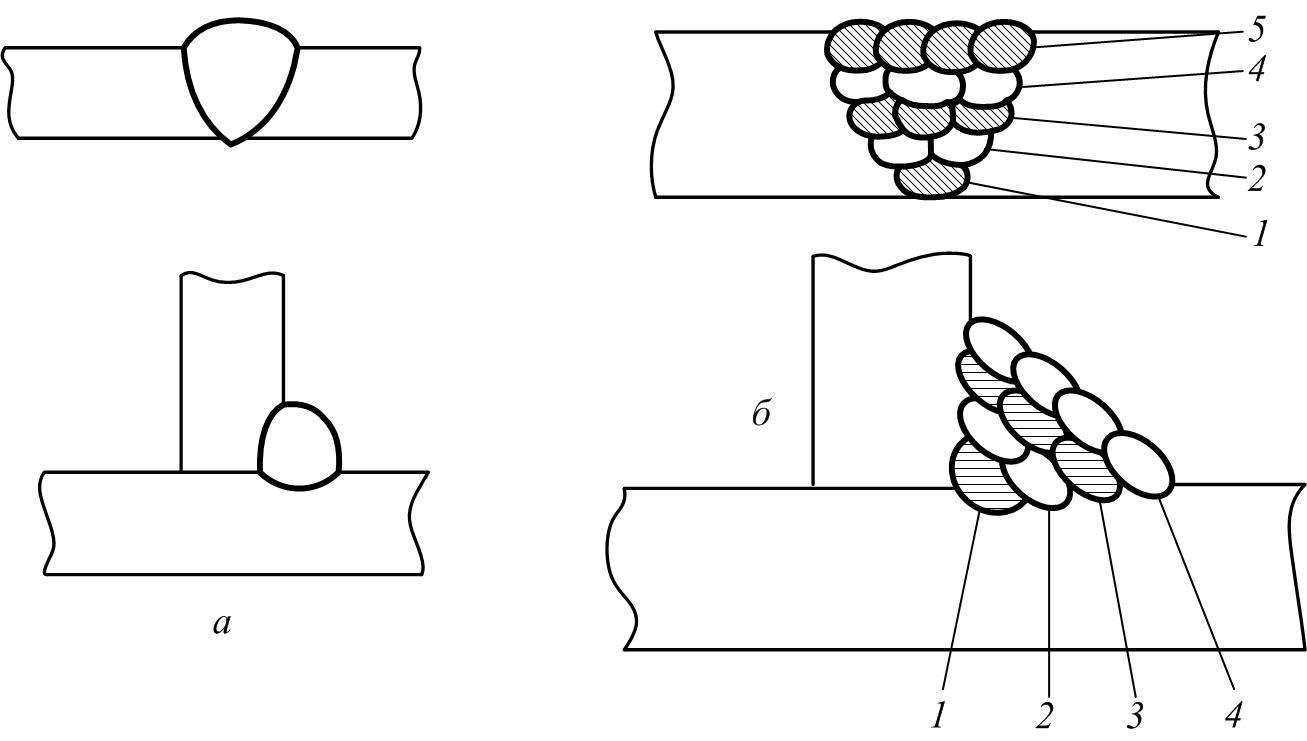

однослойные

(однопроходные) и

многослойные

(рисунок).

Под слоем

сварного шва понимают

часть металла шва, которая состоит из

одного или нескольких валиков,

располагающихся на одном уровне

поперечного сечения шва.

цифрами показаны

слои швов

Рисунок 48 –

Однослойные (а)

и многослойные (б)

сварные швы

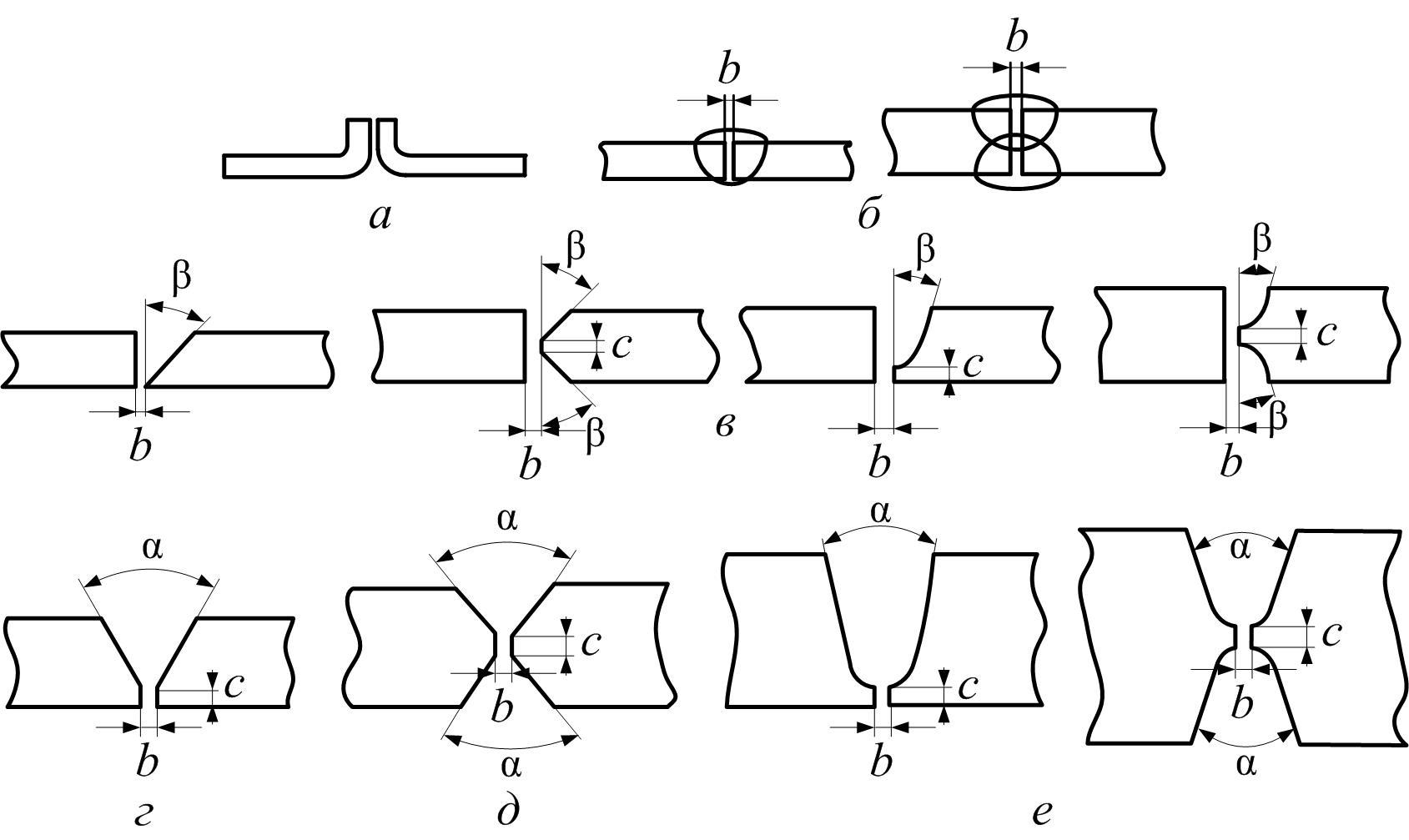

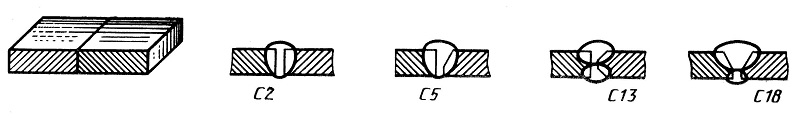

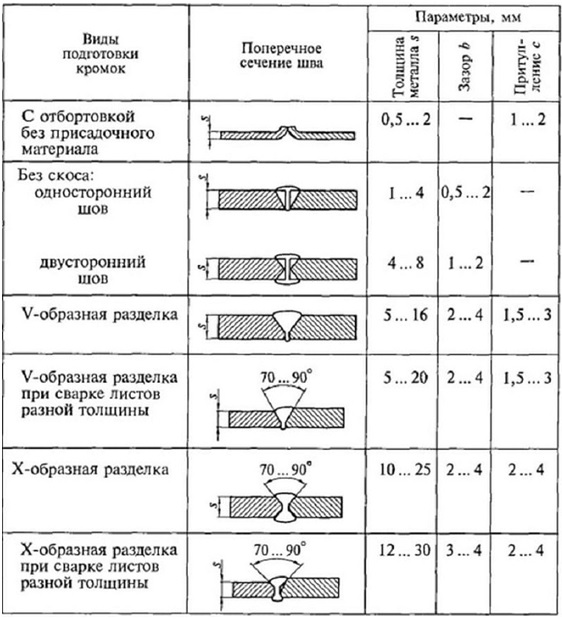

По форме разделки

кромок соединяемых деталей различают

следующие основные типы стыковых швов:

– с отбортовкой

кромок (рисунок 49, а);

– без разделки

кромок – односторонние и двусторонние

(рисунок 49, б);

– с разделкой

одной кромки – односторонней, двусторонней;

с прямолинейной или криволинейной

формой разделки (рисунок 49, в);

– с односторонней

разделкой двух кромок;

– с V-образной

разделкой (рисунок 49, г);

– с двусторонней

разделкой двух кромок;

– Х-образной

разделкой (рисунок 49, д).

Разделка может

быть образована прямыми линиями (скос

кромок) либо иметь криволинейную форму

(U-образная разделка, (рисунок 49, е).

Рисунок 49 – Виды

стыковых швов по форме подготовки

кромок.

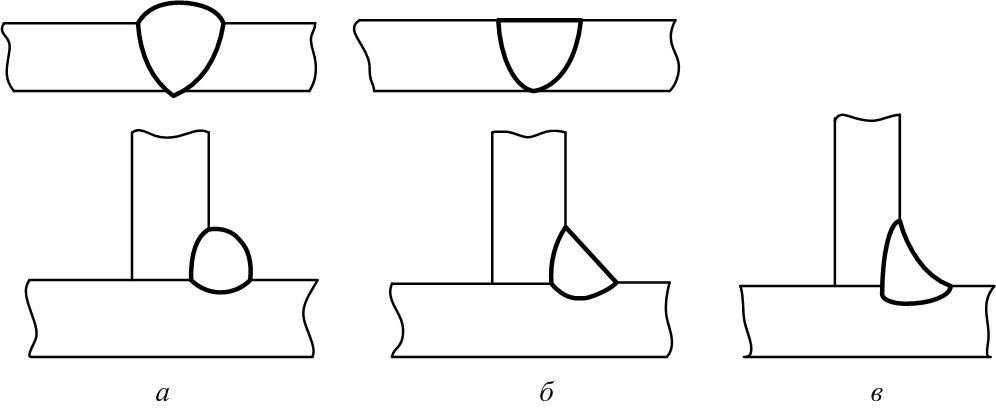

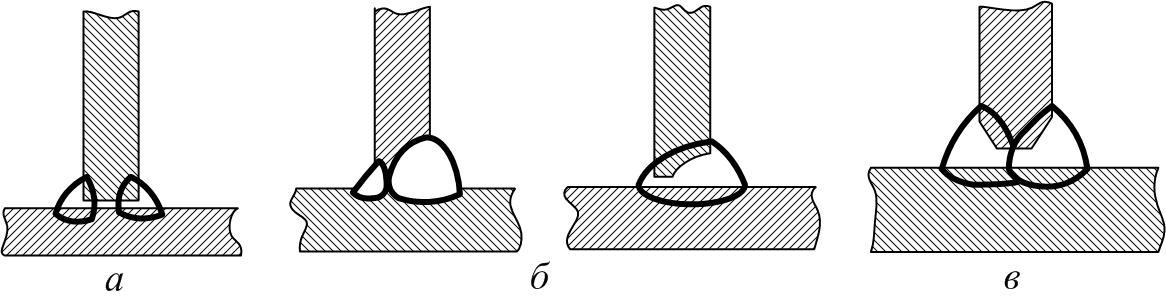

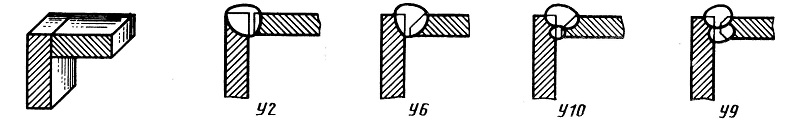

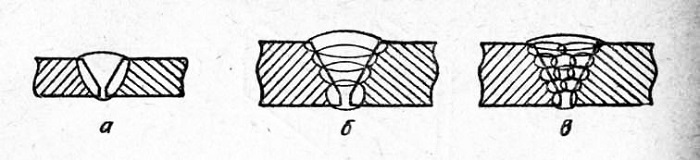

По форме поперечного

сечения угловые и тавровые швы могут

быть без разделки кромок (рисунок 50, а),

с односторонней разделкой кромки

(рисунок 50, б), с двусторонней разделкой

кромок (рисунок 50, в). По протяженности

угловые и тавровые швы могут быть

непрерывными и прерывистыми с шахматным

и цепным расположением отрезков шва.

Пробочные швы по своей форме в плане

(вид сверху) обычно имеют круглую форму

и получаются в результате полного

проплавления верхнего и частичного

проплавления нижнежнего листов – их

часто называют электрозаклепками, либо

путем проплавления верхнего листа через

предварительно проделанное в верхнем

листе отверстие. Прорезные швы получают

путем приварки верхнего (накрывающего)

листа к нижнему угловым швом по периметру

прорези.

Рисунок 50 – Виды

швов тавровых соединений

Существующие

способы дуговой сварки без разделки

кромок позволяют сваривать металл

ограниченной толщины (при односторонней

ручной дуговой сварке до 4 мм, при

двусторонней – до 6 мм,

при сварке под флюсом до 18 мм).

Поэтому при сварке металла большой

толщины необходимо разделывать кромки.

Угол скоса кромки обеспечивает

определенную величину угла разделки

кромок, что необходимо для доступа дуги

в корень соединения и полного проплавления

кромок на всю их толщину.

Подготовку кромок

при ручной дуговой сварке конструкций

из листового металла и сортового проката

покрытыми электродами регламентирует

ГОСТ 5264-80. Форму разделки кромок и их

сборку под сварку (см.рисунок

49)

характеризуют основные конструктивные

элементы: зазор b,

притупление с,

угол скоса кромки

и угол разделки кромок ,

равный

или 2

в зависимости от того, односторонний

или двусторонний скос кромки в соединении.

Стандартный угол

скоса кромок в зависимости от способа

сварки и типа соединения изменяется в

пределах от 8-10° до 45-50.

Тип разделки и величина угла разделки

кромок определяют количество необходимого

дополнительного металла для заполнения

разделки, а значит, производительность

сварки. Так, например, Х-образная разделка

кромок посравнению с У-образной позволяет

уменьшить объем наплавленного металла

в 1,6 – 1,7 раза и уменьшается время на

обработку кромок. Правда, в этом случае

возникает необходимость кантовать

свариваемые изделия или вести сварку

с одной стороны шва в неудобном потолочном

положении.

Притупление с

обычно составляет (1-2)1 мм.

Его назначение – обеспечить правильное

формирование шва и предотвратить прожоги

в корне шва. Зазор b

обычно равен 1 – 3 мм, так как

при принятых углах разделки кромок

наличие зазора необходимо для провара

корня шва.

Элементы

геометрической формы сварного шва: при

стыковых соединениях – ширина и высота

шва, при угловых, тавровых и нахлесточных

соединениях –катет шва и глубина

проплавления.

Для всех типов

швов важны полный провар кромок

соединяемых элементов и внешняя форма

шва как с лицевой, так и с обратной

стороны. В стыковых, особенно односторонних,

швах трудно проваривать кромки притупления

на всю их толщину без специальных

приемов, предупреждающих прожог и

обеспечивающих хорошее формирование

обратного валика.

Важное значение

также имеет образование плавного

перехода металла лицевого и обратного

валиков к основному металлу, так как

это обеспечивает высокую прочность

соединения при динамических нагрузках.

В угловых швах также трудно проварить

корень шва на всю его толщину (рисунок

50, б-в). Для этих швов рекомендуется

вогнутая форма поперечного сечения шва

с плавным переходом к основному металлу,

что снижает концентрацию напряжений в

месте перехода и повышает прочность

соединения при динамических нагрузках.

участок конструкции или изделия, на котором сваркой соединены между собой составляющие их элементы, выполненные из однородного или разнородных материалов.

Классификация С. с. и швов. По взаимному расположению соединяемых элементов различают стыковые, тавровые, нахлёсточные и угловые С. с. Каждое из них имеет специфические признаки в зависимости от выбранного способа сварки — дуговой (рис. 1), электрошлаковой (рис. 2), контактной (рис. 3) и др. Участок С. с., непосредственно связывающий свариваемые элементы, называются сварным швом. Швы всех типов различают: по технике наложения — выполненные «напроход», от середины к концам, обратноступенчатым способом; по положению в пространстве при сварке — вертикальные, горизонтальные, нижние, потолочные; по технике образования сечения — однослойные и многослойные и т. д. Основные виды С. с., конструктивные элементы кромок и швов, предельные отклонения и рациональные диапазоны толщин соединяемых элементов для швов всех типов регламентированы государственными стандартами и отраслевыми нормалями.

Характеристика С. с. Для С. с. свойственна совокупность зон, образующихся в материале соединённых сваркой элементов. Зоны отличаются от основных материалов и между собой по химическому составу, структуре, физическим и механическим свойствам, микро- и макронапряжённости. К С. с., выполненному сваркой плавлением, относят зоны (рис. 4, а) материала шва (сварной шов), сплавления, термического влияния, прилегающего основного материала, сохраняющего свои свойства и структуру. С. с., выполненное сваркой давлением, зон материала шва и сплавления не имеет и состоит (рис. 4, б) из зоны соединения, в которой образовались межатомные связи соединённых элементов, зоны механического влияния, зоны прилегающего основного материала. В сварном шве материал представляет собой сплав, образованный переплавленными основными материалами и дополнительными электродным и присадочным материалами или только переплавленными основными материалами. В зоне термического влияния основной материал не претерпевает расплавления, но на отдельных участках в результате воздействия нагрева и охлаждения по-разному изменяет свойства и структуру. В наиболее общем случае сварки плавлением низкоуглеродистой стали зона термического влияния С. с. состоит из участков, показанных на рис. 5. Участок перегрева I примыкает непосредственно к зоне сплавления. Материал на этом участке перегрева нагревается выше 1100 °С и приобретает крупнозернистую структуру, что обусловливает понижение его вязкости. На участке перекристаллизации (нормализации) II материал нагревается в интервале температур от 900 до 1100 °С, что вызывает значительное измельчение зерна и повышение вязкости. На участке частичной перекристаллизации III металл нагревается в интервале температур от 700 до 900 °С и характеризуется неравномерностью структуры или частичным измельчением зерна. На участке рекристаллизации IV при нагреве материала от 500 °С до температуры, соответствующей критической точке A1, наблюдается снижение прочности, в некоторых случаях — уменьшение пластичности. На участке старения V при нагреве от 100 до 500 °С материал не имеет видимых изменений структуры, но отличается от исходного основного материала пониженной вязкостью, наиболее резко выраженной в интервале 100—300 °С. Ширина зоны термического влияния при сварке стали зависит от способа сварки, технологического процесса, теплового режима сварки, теплофизических свойств основного металла.

Сопротивляемость С. с. хрупким и усталостным разрушениям зависит от свойств материала и наличия в них концентраторов напряжений и деформаций. Концентраторы бывают конструктивного происхождения (участок резкого изменения сечения С. с., например переход от шва к основному металлу в тавровом и нахлёсточном соединениях), технологического происхождения (неплавные переходы с входящими углами в месте усиления шва, непровары, несплавления и подрезы), физико-химического происхождения (поры, шлаковые включения, трещины в швах и зоне термического влияния).

Образованию С. с. сопутствует термопластический процесс деформирования основного материала, который наиболее ярко выражен для стальных сварных соединений. Этот процесс обусловливает появление хрупкости на некоторых участках зоны термического влияния. Наиболее хрупким становится металл вследствие старения, протекающего в процессе деформирования металла при температурах 150—300 °С. На этих участках С. с. имеют ограниченную сопротивляемость хрупким разрушениям.

Образование С. с. сопровождается уменьшением размеров соединяемых элементов в продольном и поперечном направлениях, т. е. продольной и поперечной усадкой, что учитывается при проектировании и изготовлении изделий.

Лит.: Николаев Г. А., Сварные конструкции, 3 изд., М., 1962; Окерблом Н. О., Конструктивно-технологическое проектирование сварных конструкций, М. — Л., 1964; Николаев Г. А., Куркин С. А., Винокуров В. А., Расчет, проектирование и изготовление сварных конструкций, М., 1971; Труфяков В. И., Усталость сварных соединений, К., 1973.

А. А. Казимиров.

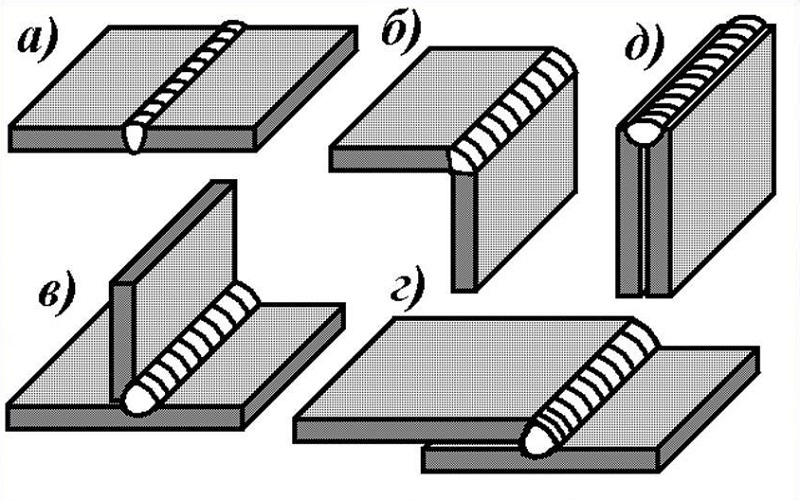

Рис. 1. Виды сварных соединений и типы швов при дуговой сварке: а — стыковое; б — тавровое; в, г, д — нахлёсточные; е — угловое; 1 — стыковой шов; 2 — угловой шов таврового соединения; 3 — фланговый угловой шов нахлёсточного соединения; 4 — лобовой угловой шов нахлёсточного соединения; 5 — электро-заклёпочный шов нахлёсточного соединения; 6 — шов углового соединения.

Рис. 2. Виды сварных соединений и типы швов при электрошлаковой сварке: а — стыковое; б — тавровое; в — угловое; 1 — стыковой шов; 2 — угловой шов; 3 — шов углового соединения.

Рис. 3. Виды сварных соединений и типы швов при контактной сварке: а — стыковое при сварке сопротивлением; б — стыковое при сварке плавлением; в — нахлёсточное, выполненное однорядным точечным швом; г — нахлёсточное, выполненное многорядным точечным швом; д — нахлёсточное, выполненное однорядным роликовым швом.

Рис. 4. Сварное соединение: 1 — сварной шов; 2 — зона сплавления (а) или соединения при сварке давлением (б); 3 — зона термического влияния; 4 — прилегающий основной материал.

Рис. 5. Схемы зоны термического влияния: I — участок перегрева; II — участок перекристаллизации (нормализации); III — участок частичной перекристаллизации; IV — участок рекристаллизации; V — участок старения; 1 — металл шва; 2 — зона сплавления.

Большая советская энциклопедия. — М.: Советская энциклопедия.

.

Область применения

Монтаж трубопроводов, создание каркасных конструкций, перекрытий, ограждений предполагает расположение деталей под прямым углом. Перпендикулярно сваркой обычно крепят укрепляющие элементы: балки, швеллеры, профильный прокат. Детали под углом 90° соединяют тавровой сваркой. Начинающие сварщики в бытовых условиях таких стыков стараются избегать из-за сложности фиксации деталей в заданном положении.

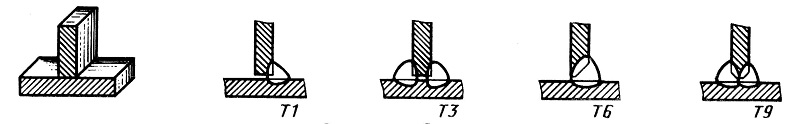

На производстве и в строительстве тавровые соединения применяют часто. Все виды соединений регламентированы ГОСТами для различных типов сварки. Они бывают односторонние и двухсторонние, с разделкой кромок и без нее. Все зависит от предполагаемой нагрузки, сплава, толщины свариваемых деталей.

Виды тавровых сварных соединений

Сварные соединения. Сущность процесса сварки.

Сварка— процесс получения неразъёмных

соединений посредством установления

межатомных связей между свариваемыми

частями при их местном или общем нагреве,

или пластическом деформировании, или

совместном действии того и другого.

Обычно применяется для соединения

металлов, их сплавов или термопластов.

Для производства сварки используются

различные источники энергии: электрическая

дуга, газовое пламя, лазерное излучение,

электронный луч, трение, ультразвук.

Развитие технологий позволяет в настоящее

время осуществлять сварку не только на

промышленных предприятиях, но и на

открытом воздухе, под водой и даже в

космосе. Производство сварочных работ

сопряжено с опасностью возгораний,

поражений электрическим током, отравлений

вредными газами, облучением ультрафиолетовыми

лучами и поражением глаз.

3 Достоинства сварных соединений

- Невысокая

стоимость соединения вследствие малой

трудоемкости и простоты конструкции

сварного шва. - Относительно

малая стоимость оборудования. - Возможность

автоматизации процесса сварки. - Возможность

получения герметичных соединений.

- Нестабильность

качества шва, зависящая от квалификации

сварщика. Этот недостаток существенно

уменьшается благодаря применению

автоматической сварки. - Трудность

контроля качества сварного шва. - Сильное

термическое влияние, в результате –

остаточные внутренние напряжения,

коробление. - Невысокая

прочность шва, особенно при переменных

режимах нагружения. Снижение прочности

металла сварного шва и околошовной

зоны происходит за счет изменения

структуры металла (укрупнение зерна,

повышение хрупкости), выгорания

легирующих элементов. Коэффициент

прочности шва по сравнению с основным

металлом – 0,9-1,0, при недостаточно

совершенной технологии сварки (ручная

дуговая) – от 0,8 и ниже. Коэффициент

прочности можно повысить путем

надлежащего подбора электродов и

флюса, строгим соблюдением технологии

сварки. - Большое влияние

оказывает концентрация напряжений,

обусловленная выпуклой формой шва.

Она особенно сказывается при растяжении

и срезе. Для уменьшения концентрации

напряжений усиление шва снимают с

плавным переходом к основному металлу

или выполняют шов вогнутой формы.

Для повышения

сопротивления усталости соединений

сварные швы обрабатывают:

- Термически

(отжиг) – для снятия термических

остаточных напряжений; - Упругопластическим

деформированием – путем обдувки

дробью, прокатки роликом или

ультразвуковой виброобработкой для

повышения прочности поверхностного

слоя, сглаживания микронеровностей

(повышения качества поверхности и

снижения концентрации напряжений).

2.3.4 Виды сварных

соединений

Сварные соединения

по взаимному положению соединяемых

элементов делятся на:

Все перечисленные

соединения могут быть: одно- и

двухсторонними; без разделки или с

различными видами разделок кромок.

Полезные советы

Свариваемые поверхности необходимо хорошо просушить, чтобы качество таврового сварного соединения было приемлемым. Важно правильно перемещать электрод, чтобы не допускать пережога и непровара.

Работа начинается с прихваток. После этого лучше убедиться, что детали расположены под прямым углом, нет «завала» заготовки в одну из сторон. Во время точечной прихватки можно подрегулировать ток, откорректировать до рабочих значений, тогда будет проще делать проходку.

Сваривая тонкую и толстую пластину, электрод наклоняют к толстой заготовке под углом до 60°. Расплавленный металл будет «сползать» на тонкую деталь, не создавая внутренних напряжений в металле. Когда прямой угол, электрод необходимо вести по стыку снизу вверх, «поднимать» расплав из ванны, смешивая с наплавочным металлом. При сварке «в лодочку» угол наклона электрода составляет 45°. Только в таком положении тавровое соединение будет правильного сечения.

При укладке деталей встык с помощью фиксаторов нужно предусмотреть зазор для образования ванны расплава, глубокого проплавления соединяемых заготовок. Если шов будет формироваться только за счет наплавочного металла, соединение будет непрочным.

При глубокой разделке толстостенных деталей тавровые соединения делают в несколько проходок.

Для удобства сборки сварные детали располагают на стапеле или сварочном столе. Для работы применяют различные приспособления: зажимы, магнитные фиксаторы, шаблоны, кондукторы. При сборке важно оценить сложность сварной конструкции, ее возможную подвижность. Избежать прожогов помогают съемные или дополнительные прокладки толщиной до 4 мм из неплавящихся материалов. Работа с накладками будет уверенной, скорость проходки можно увеличить на 20–30%.

Способ сварки «в лодочку» вертикальным электродом при выполнении угловых швов предпочтительнее. Создаются условия для провара корня таврового соединения по всей длине. Зазор между деталями не должен превышать 10% толщины заготовки.

Многое зависит от правильности розжига дуги – в 3-4 мм от вершины угла. Поднимают ее на высоту катета, задерживают для проплавки углов.

Техника и особенности сварки таврового соединения

Выполняя угловые соединения, контролируют размер шовного катета, внешний вид валика – его делают максимально плоским. Чтобы проварить тавровое соединение равномерно, не делают резких движений держателем. Дуга при сварке не должна обрываться в процессе формирования валика. Подготовительный этап предусматривает:

- зачистку металла в рабочей зоне;

- укладку заготовок под нужным углом с сохранением необходимого размера зазора;

- фиксацию элементов зажимами или прихватками.

https://youtube.com/watch?v=cS9mIFNs6gg%3Ffeature%3Doembed

При РДС заглушек, фланцев, запорной арматуры в трубопроводы руководствуются требованиями ГОСТ 16037-80. Он применяется также при врезке патрубков меньшего диаметра. На толстостенных заготовках производится предварительная разделка швов. Затем делают прихватки в 4-х местах, они располагаются попарно симметрично по окружности, делят ее на 4 части. Затем делается угловой шов.

Когда производится врезка, торец патрубка подгоняют под трубу так, чтобы он плотно прилегал к поверхности без образования больших зазоров. Трубы небольшого диаметра «доводят» болгаркой. При раскрое больших заготовок под сварку используют трафареты развертки или стандартные шаблоны.

Когда есть вращательные столы, применяют технологию сварки в поворотном положении. Шов формируется быстрее, получается ровным. Проваривать неповоротные швы сложнее, валик формируется по кривым линиям. В этом случае сварку проводят в несколько приемов, участками. Второй начинают на получившемся валике, внахлест, чтобы тавровое соединение получилось герметичным. В зависимости от толщины стенки, варят трубу в одни проход или несколько. Подобные тавровые соединения обязательно проверяют методами неразрушающего контроля.

Профильные прямоугольные или квадратные трубы, используемые в металлоконструкциях, сваривают аналогично. Перед работой поправляют срезы, чтобы обеспечить плотность прилегания свариваемых деталей. Сварка делается после прихваток даже при использовании зажимных приспособлений.

https://youtube.com/watch?v=MVoRlYH9ksY%3Ffeature%3Doembed

В вертикальном положении

Позиция неудобна тем, что металлы с низкой вязкостью нужно проваривать быстро, чтобы расплав не вытекал. Число проходок определяется толщиной заготовок, глубиной разделки кромок. Для глубоких швов делают криволинейные или прямые скосы. Разжигают дугу перпендикулярно свариваемой поверхности, поддерживают короткой. Электрод ведут по биссектрисе, под углом 45°, шов формируют возвратно-колебательными движениями вдоль стыка. При движении вверх дугу растягивают, не допуская обрыва.

В вертикальном положении валик формируется из верхней точки. Устанавливают сварочный ток обратной полярности большой силы, чтобы хорошо проплавлялась корневая часть таврового соединения.

Когда при сварке возникает риск перегрева металла (возникают пятна побежалости или металл меняет цвет), держатель отводят. В идеале ванна расплава должна формировать необходимый профиль валика без подрезов. Нужно следить, чтобы давления дуги хватало для прогрева металла, расплав поддерживался в установленных границах валика.

https://youtube.com/watch?v=ThKYhZe1BD0%3Ffeature%3Doembed

В нижнем положении

Для сварки тавровых соединений в нижнем положении применяют:

- ток прямой полярности большого ампеража для образования глубокой ванны расплава;

- ток обратной полярности, формируется короткая дуга, направляемая в корень шва, повышен риск образования подрезов.

Равномерное перемещение электрода – важное условие качественного таврового сварного соединения при однопроходной или многопроходной сварке (накладываются узкие валики без поперечных движений электродом). С каждого слоя до следующей проходки шлак сбивается.

Вверх наплавку двигают быстро, растягивая дугу. Капли металла накладывают только во время обратного движения электрода. Его в процессе работы располагают по биссектрисе прямого угла с наклоном в сторону движения. Если параметры рабочего тока выбраны правильно, при равномерном движении держателя образуется катет нужной ширины.

https://youtube.com/watch?v=Zm0xVvBBksc%3Ffeature%3Doembed

В потолочном положении

Варить стык нужно на невысоком токе обратной полярности, короткой дуге, направленной в корень таврового шва. При возвратно-поступательных движениях дуга не должна прерываться. Одновременно плавят обе боковых кромки. Перегрев ванны недопустим, формируется выпуклый шов.

Многопроходная сварка делается без поперечных пасов рукой. Поверхность каждого валика должна быть максимально выровненной. Для этого поддерживают стабильно невысокую тепловую мощность дуги. Контролировать ванну расплава мешают искры, при выборе электродов предпочтение отдают обмазке, снижающей разбрызгивание горячего металла.

https://youtube.com/watch?v=5AzD7UA_scQ%3Ffeature%3Doembed

Виды сварных соединений

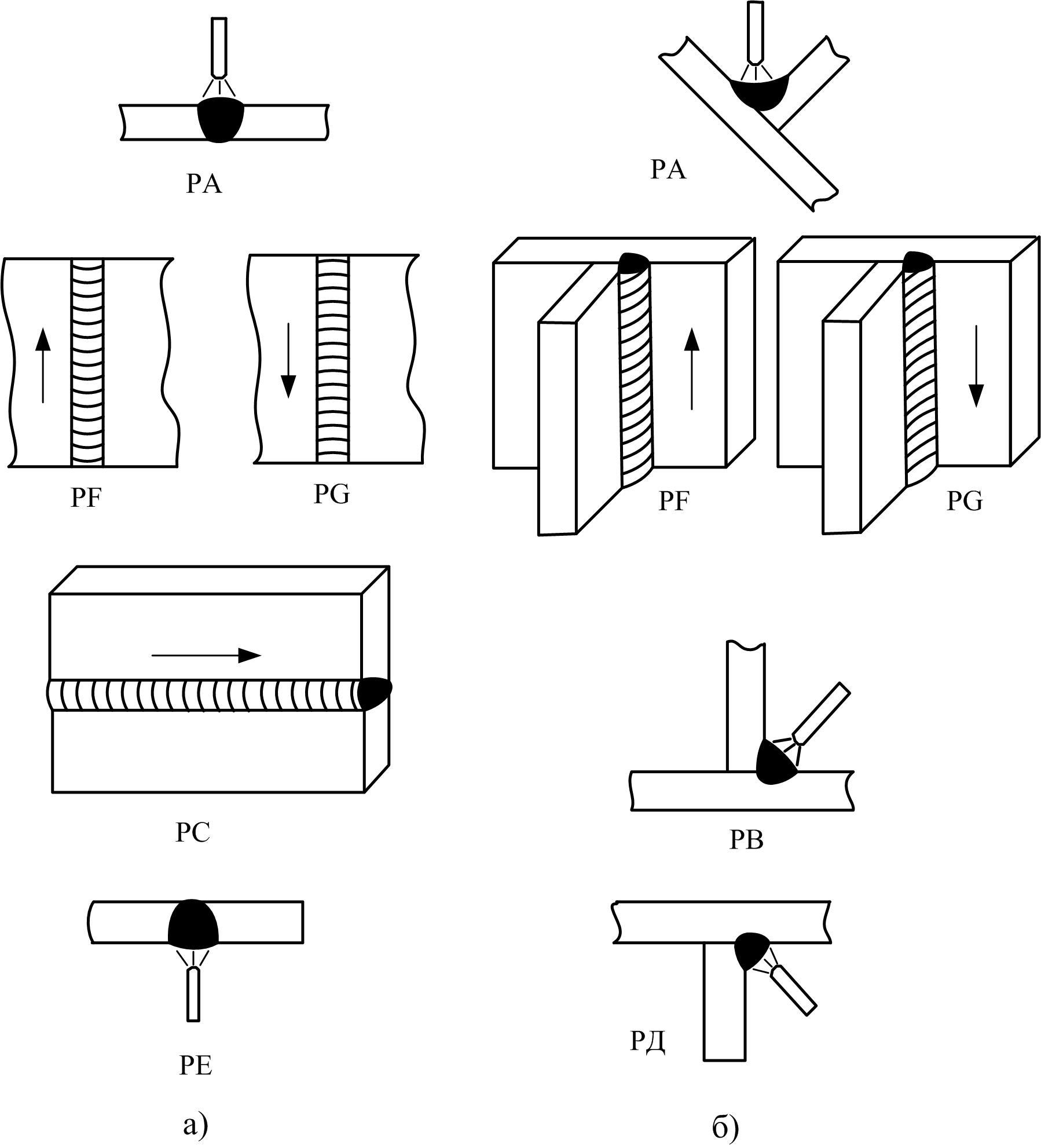

В зависимости от того как расположены заготовки между собой к основным видам сварочных соединений относят:

- стыковые;

- угловые;

- нахлесточные;

- тавровые;

- торцевые.

Типы сварных соединений: а) стыковое; б) угловое; в) тавровое; г) нахлесточное; д) торцевое

Самые простые по выполнению швы даже для начинающих сварщиков. Ими соединяют заготовки, примыкающие друг к другу торцами, размещенные в одной плоскости или на ровной поверхности. При сварке деталей с разной толщиной допускается смещение поверхностей. Стыковым способом сваривают конструкции из листового проката, резервуары, трубы. Сравнительно с другими сварными соединениями сокращаются сроки выполнения работы и расход материалов, но нужно тщательно подготавливать кромки.

Способы выполнения стыковых соединений

Это сварные соединения двух металлических деталей под любым углом. Если заготовки разной толщины, толстостенную размещают снизу, чтобы на тонкой не появились прожиги и подрезы, сварочную ванну создают за счет плавления металла толстой заготовки. Для повышения прочности соединения швы накладывают с обеих сторон. Внутренний угол сваривают малым током, чтобы снаружи не образовалось закругление.

Угловые сварные соединения удобно выполнять способом «в лодочку». Заготовки прихватывают под нужным углом, затем устанавливают так, как будто это плывущий кораблик. После расплавления металл будет равномерно растекаться по обеим сторонам без образования дефектов.

Угловым способом сваривают каркасы небольших строений, емкости, навесы, кузова грузовиков. Кроме этого устанавливают детали конструкций в труднодоступных местах.

Способы выполнения угловых соединений

Такими сварными швами соединяют параллельно расположенные металлические пластины, которые наложены одна на другую с небольшим перекрытием. Для повышения прочности на разрыв и предотвращения проникновения влаги внутрь сварку выполняют с обеих сторон. Этим способом можно соединять листы толщиной до 12 мм. Для выполнения нахлесточных соединений от сварщика не требуется высокая квалификация, так как нет опасности прожога и не нужно подготавливать кромки. Недостатком считают повышенный расход металла.

Способы выполнения соединений внахлест

Это сварное соединение торца одной детали с боковой поверхностью другой под прямым или небольшим углом. Если толщина заготовки больше 4 мм сварка проводится с обеих сторон с тщательной подготовкой кромок вертикальной пластины. Тавровые соединения применяют преимущественно при сборке несущих конструкций. Поэтому, если есть возможность изменения положения, сварку ответственных узлов лучше выполнять «в лодочку».

Способы выполнения тавровых соединений

При выполнении таких соединений сваривают торцы заготовок, которые плотно примыкают одна к другой или расходятся от места стыка под углом не больше 30⁰. Способ применяют при производстве кожухов, вентиляционных коробов, контейнеров, металлических шкафов и пр. К достоинствам торцевого типа сварочных соединений относят низкую вероятность образования прожогов и внутренних напряжений, вызывающих деформацию. Недостатками считают завышенный расход материала и появление коррозии при проникновении воды между листами через дефекты шва.

Выбор сварного соединения зависит от расположения заготовок относительно друга друга.

Требования к сварным швам

Требования к швам зависят от условий эксплуатации, видов нагрузки, свойств металла, технологии сварки и пр. Для их классификации по конкретным условиям были разработаны ГОСТы. Например, требования к соединениям ручной сварки приведены в ГОСТ 5264-80.

К общим для всех швов независимо от условий относят:

- прочность;

- надежность;

- долговечность;

- стойкость к коррозии и агрессивным веществам.

Чтобы шов был качественным, необходимо соблюдать технологию подготовки металла и выполнения сварки.

О длине и толщине швов в зависимости от особенностей конструкции и марки металла, методах проверки качества и т. д. можно узнать из тематических СНиПов, которые нетрудно найти в свободном доступе. Полученные сведения можно использовать как шпаргалку при выполнении сложной работы.

Что влияет на качество сварного соединения

Качество соединения сваркой зависит не только от соблюдения технологии, но и от подготовки деталей. Даже форма кромок влияет на качество соединения. Независимо от вида соединения подготовку проводят в следующем порядке:

- зону шириной не меньше 20 мм от линии стыка очищают от грязи и коррозии;

- на кромках, если толщина металла больше 3 мм, снимают фаски, оставляя притупление;

- устанавливают зазор между деталями.

Зависимость угла разделки, величины притупления и зазора от толщины металла показана в таблице:

Таблица разделки металла под сварку

Знание основных видов соединений и принципов их применения поможет правильно выбирать сварочный шов нужного типа для каждого конкретного случая. Для повышения квалификации полезно следить за технологическими новостями, чтобы не пропустить появление новых сплавов и методов сварки.

Обозначение на чертеже

По стандартам для всех видов сварки на чертежах тавровое соединение обозначается буквой Т, далее идет классификационный номер шва, предполагающий тип его создания. Для наглядности все условные обозначения сведены в таблице.

Криволинейные скосы с неровной поверхностью обеспечивают формирование сложного шовного валика таврового стыка. При шахматной укладке величина второго зазора больше, чем первого. При двухсторонней разделке кромок образуется прочное тавровое соединение, работающее на излом.

Виды тавровых швов, указанные в таблице, применяются при монтаже различных сварных конструкций. Существует система дополнительных знаков, обозначающих дополнительную обработку швов, размер катета, длину провариваемого участка. Эта информация указывается на выносных стрелках.

Преимущества и недостатки

В отличие от других способов сварки, тавровые соединения обладают следующими достоинствами:

- они формируют надежное соединение в труднодоступных местах;

- для них не нужно использовать укрепляющие накладки;

- применяются для сварки заготовок различной толщины;

- выдерживают большую нагрузку.

- для соблюдения перпендикулярности детали нужно скреплять перед сваркой;

- односторонние швы ненадежны;

- при сварке тонкостенных деталей велика вероятность термодеформации;

- высок риск внутренних дефектов (непроваров, несплошностей, кратеров).

Классификация сварных швов

Даже в одном типе соединения сварочные швы могут отличаться по конфигурации, протяженности, технологии и т. д. Поэтому в нормативных документах они сгруппированы по параметрам.

По положению в пространстве

По пространственному положению сварные швы могут быть:

- Нижними, когда стык находится внизу относительно сварщика. Расплавленный металл не вытекает из сварочной ванны, а шлак и газы беспрепятственно поднимаются на поверхность. При сварке электрод или пламя горелки ведут вдоль стыка с небольшими поперечными движениями.

- Горизонтальными, если сваривают вертикально установленные детали справа налево или наоборот. Для предотвращения стекания металла нижнюю заготовку смещают на 1 мм, чтобы получился уступ. После завершения работы разница будет незаметна. Важно не ошибиться со скоростью сварки, поскольку при медленном перемещении дуги или пламени горелки появятся потеки, а при быстром ― непровары.

- Вертикальными, когда вертикально установленные детали соединяют сверху вниз или в обратном направлении. Для удержания расплава в сварочной ванне сварку ведут снизу вверх прерывистой дугой на малом токе.

- Потолочными, если стык расположен над головой мастера. Расплавленный металл удерживается поверхностным натяжением.

Сварные швы по положению в пространстве

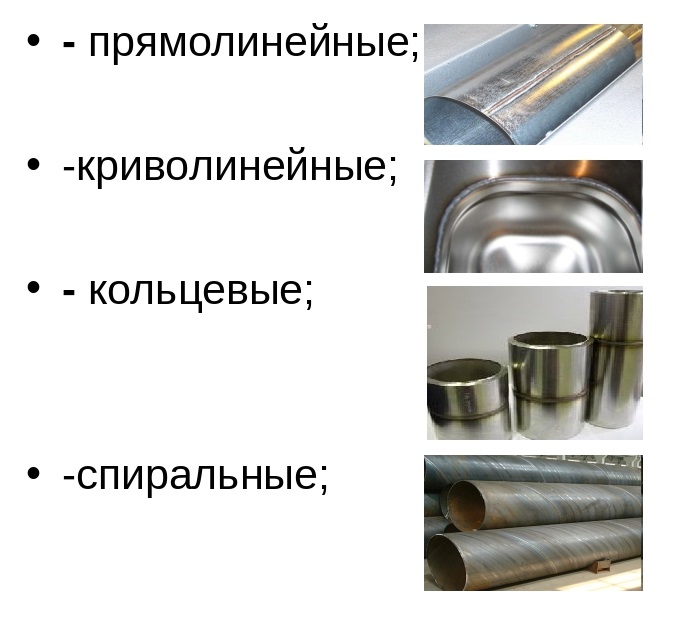

В эту группу занесены три вида сварочных швов, которые зависят от формы стыков. Они бывают прямолинейными, криволинейными, кольцевыми (спиральными). Конфигурация швов не зависит от пространственного положения заготовок.

Классификация сварных швов по конфигурации

По степени выпуклости

По форме поперечного сечения сварные швы квалифицируют как:

- Выпуклые (усиленные). Используют для сборки узлов эксплуатируемых с большой статической нагрузкой.

- Вогнутые (ослабленные). Используют при сварке тонкого металла.

- Нормальные (плоские). Хорошо противостоят динамическим и разнонаправленным воздействиям.

- Специальные в виде неравнобедренных треугольников применяют в угловых и тавровых соединениях, на которые действуют переменные нагрузки.

Типы сварных швов по степени выпуклости или по внешнему виду

В эту классификацию входят сплошные и прерывистые сварные швы, которые выполняют отрезками по 10 – 30 см, но учитывается суммарная протяженность соединения. По расположению отрезков сварки прерывистые типы называют:

- цепными одно или двухсторонними, если разрывы равномерно расположены по обе стороны заготовки;

- шахматными двухсторонними, когда отрезки сварки на одной стороне сдвинуты относительно участков на другой;

- точечными при контактной сварке.

Виды сварных швов по протяженности

В зависимости от длины сварные швы относят к трем категориям:

- короткие ― до 25 см;

- средние ― 25 – 100 см;

- длинные ― больше 1 м.

По количеству проходов

Независимо от типа сварочные швы выполняют одним или несколькими проходами. Выбор варианта определяется толщиной металла и необходимой прочностью. При каждом проходе наплавляется один валик. Если их расположить на одном уровне образуется слой сварного шва.

Детали толщиной до 5 мм соединяют однопроходными швами. Угловые соединения из заготовок со стенками 6 – 8 мм сваривают одним слоем, а стыковые двумя. Многослойные швы используют при работе с толстостенными элементами и для предотвращения термических деформаций.

Типы сварных швов по количеству проходов: а) однослойный, однопроходной; б) многослойный; в) многопроходной

По направлению действующего усилия и вектору действия внешних сил

По этим критериям соединения и швы подразделяются на 4 вида:

- продольный (фланговый) ― усилие параллельно стыку;

- поперечный (лобовой) ― вектор направлен под углом 90⁰;

- комбинированный ― сочетает признаки предыдущих;

- косой ― направление усилия меньше 90⁰.

Виды сварных швов по направлению действующего усилия

По виду сварки

Классификацию по этому критерию проводят по типу сварочного аппарата, который создает условия для выполнения сварки. Из длинного списка технологий можно выделить основные виды;

- ручная электродуговая;

- автоматическая;

- в среде инертных газов;

- плазменная;

- лазерная;

- газопламенная.

Литература

Расчет сварных соединений Online .