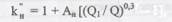

Водогрейные котлы ygnis серии st мощностью 430—9300 квт

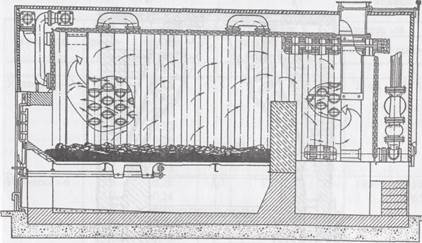

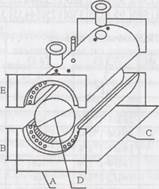

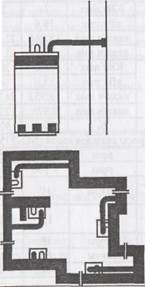

Это водогрейный моноблочный стальной жаротрубный котел с трехходовым движением продуктов сгорания для работы на природном газе, дизельном топливе или мазуте мощностью от 430 до 9300 кВт (рис. 13).

Факел горелки, работающей под наддувом, формируется вдоль горизонтальной топки от фронта котла.

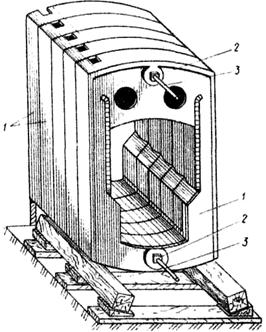

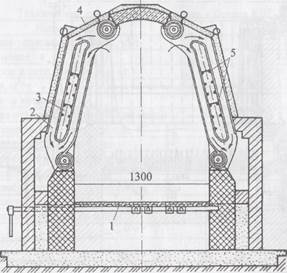

Рис. 12. Общий вид котла «Турботерм»: а — общий вид; б — схема топки: 1 — передняя крышка, 2 — топка котла, 3 — дымогарные трубы, 4 — трубные доски, 5 — каминная часть котла, 6 — люк каминной части, 7 — горелочное устройство

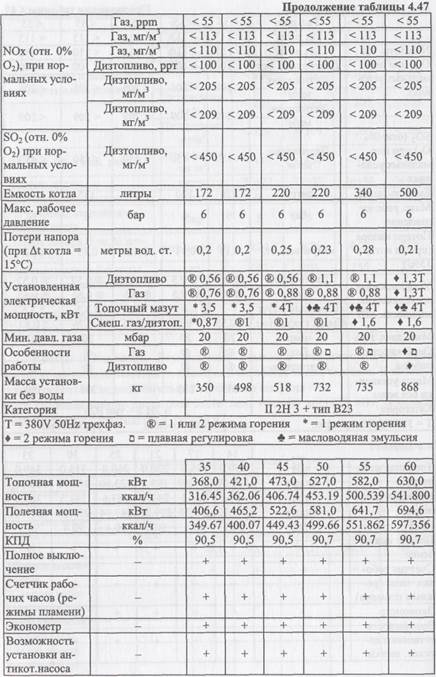

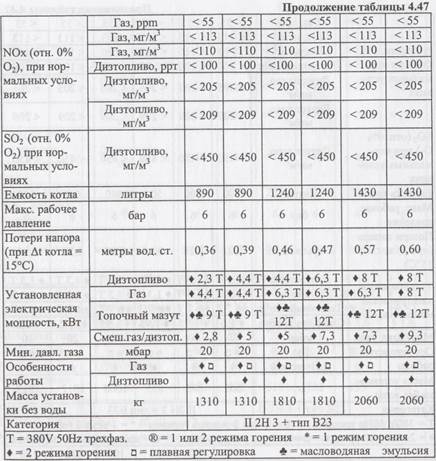

Таблица 12. Основные характеристики и параметры котлов «Турботерм»

Тип | Мощность | КПД % | Рраб, МПа | Трабmax, °С | Масса без воды, кг | Габариты (ДxШxВ), мм | |

кВт | (ккал/ч). 103 | ||||||

ТТ-110 | 110 | 94600 | 92 | 0,6 | 115 | 480 | 1476x874x1 172 |

ТТ-250 | 250 | 215000 | 92 | 0,6 | 115 | 1055 | 2224x1058x1306 |

ТТ-400 | 400 | 344000 | 92 | 0,6 | 115 | 1840 | 2744x1393x1656 |

ТТ-800 | 800 | 688000 | 92 | 0,6 | 115 | 2626 | 3002x1495x1760 |

ТТ-1100 | 1100 | 946000 | 92 | 0,6 | 115 | 3324 | 3286x1695x1960 |

ТТ-1600 | 1600 | 1376000 | 92 | 0,6 | 115 | 4974 | 3544x1999x2266 |

ТТ-2000 | 2000 | 1720000 | 92 | 0,6 | 115 | 5858 | 3944x1999x2268 |

ТТ-3150 | 3150 | 2709000 | 92 | 0,6 | 115 | 8109 | 4624x2145x2410 |

ТТ-5000 | 5000 | 4300000 | 92 | 0,6 | 115 | 12400 | 5710x2670x3020 |

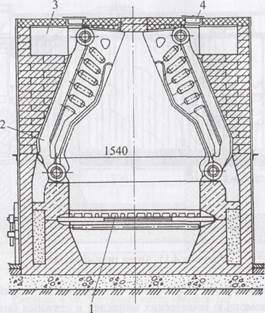

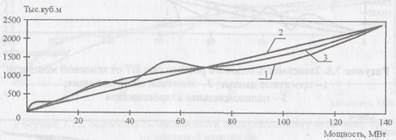

Рис. 13. Общий вид водогрейного котла Ygnis

Удлиненная горизонтальная нереверсивная цилиндрическая топка пригодна для монтажа практически любых дутьевых горелок, в том числе и ротационных.

Первый конвективный пучок жаровых труб возвращает продукты сгорания к фронту котла, а третий ход осуществляется вторым конвективным пучком стальных труб, направляющим продукты сгорания к газосборному коллектору в задней части котла.

Рабочее давление — 0,4 МПа (опрессовка 0,6 МПа).

Регулируемая температура сетевой воды — 100 °С, максимальная — 110 °С.

Минимальная температура обратной воды 55 °C для природного газа, 50 °С для дизельного топлива.

Работает на газе, дизельном топливе, мазуте (возможно использование мазута Ml00 по отдельному запросу).

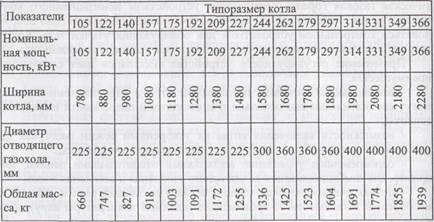

Основные технические характеристики и параметры котлов Ygnis серии ST мощностью 430—9300 кВт представлены в табл. 13 и 14.

Таблица 13. Основные технические характеристики котлов Ygnis серии ST мощнотью 430—1060 кВт

Параметр | Марка | |||||

430 | 510 | 610 | 740 | 890 | 1060 | |

Полезная мощность, кВт | 430 | 510 | 610 | 740 | 890 | 1060 |

КПД при номинальной мощности, % | 91 | 91 | 91 | 91 | 91 | 91 |

Рабочее давление, МПа | 0,4 | 0,4 | 0,4 | 0,4 | 0,4 | 0,4 |

Максимальное давление, МПа | 0,6 | 0,4 | 0,4 | 0,4 | 0,4 | 0,4 |

Максимальная температура котловой воды, °С | 110 | 110 | 110 | 110 | 110 | 110 |

Температура уходящих газов, °С | 220 | 220 | 220 | 220 | 220 | 220 |

Расход природного газа, м3/ч | 54 | 63 | 75 | 91 | 111 | 131 |

Расход жидкого топлива, л/ч | 46 | 54 | 65 | 79 | 95 | 113 |

Объем котловой воды (примерный), л | 919 | 1230 | 1212 | 1377 | 1553 | 1653 |

Диаметр топки котла, мм | 518 | 568 | 568 | 603 | 638 | 664 |

Длина топки котла, мм | 1059 | 1354 | 1354 | 1354 | 1719 | 1934 |

Гидравлическое сопротивление, кПа: | ||||||

минимальное | 14,5 | 15 | 25 | 25 | 33 | 47,5 |

максимальное | 17,5 | 17,5 | 30 | 30 | 40 | 57 |

Аэродинамическое сопротивление, кПа: | ||||||

минимальное | 0,3 | 0,35 | 0,4 | 0,55 | 0,65 | 0,75 |

максимальное | 0,35 | 0,4 | 0,5 | 0,65 | 0,75 | 0,92 |

Длина эмиссионной трубы горелки, мм, не более | 200 | 200 | 200 | 200 | 200 | 200 |

Диаметр амбразуры для присоединения горелки, мм | 244 | 304 | 304 | 304 | 304 | 304 |

Масса без воды, кг | 1046 | 1289 | 1320 | 1455 | 1671 | 1841 |

Таблица 14. Основные технические характеристики котлов Ygnis серии ST мощностью 1220—9300 кВт

Параметр | Марка | ||||||||||||||

1220 | 1450 | 1740 | 2030 | 2330 | 2670 | 3025 | 3490 | 4070 | 4650 | 5230 | 5800 | 7000 | 8100 | 9300 | |

Полезная мощность, кВт | 1220 | 1450 | 1740 | 2030 | 2330 | 2670 | 3025 | 3490 | 4070 | 4650 | 5230 | 5800 | 7000 | 8100 | 9300 |

КПД при номинальной мощности, % | 91 | 91 | 91 | 91 | 91 | 91 | 91 | 91 | 91 | 91 | 91 | 91 | 91 | 91 | 91 |

Расход природного газа, м3/ч | 152 | 180 | 217 | 252 | 288 | 331 | 376 | 433 | 505 | 577 | 638 | 719 | 869 | 1005 | 1155 |

Расход жидкого топлива, л/ч | 130 | 154 | 185 | 217 | 247 | 284 | 321 | 371 | 432 | 494 | 555 | 616 | 713 | 861 | 1011 |

Объем котловой воды, л | 2600 | 2620 | 3223 | 4006 | 4420 | 4668 | 5830 | 6071 | 10370 | 11970 | 12250 | 13790 | 17800 | 17230 | 19300 |

Диаметр топки котла, мм | 690 | 740 | 740 | 788 | 800 | 800 | 888 | 800 | 988 | 1088 | 1138 | 1184 | 1184 | 1234 | 1284 |

Длина топки котла, мм | 1944 | 2328 | 2644 | 2844 | 2844 | 3044 | 3044 | 3244 | 3484 | 2684 | 3984 | 3985 | 4454 | 4602 | 4602 |

Гидравлическое сопротивление, кПа: минимальное | 2 | 2,95 | 1,8 | 1,55 | 2,2 | 2,8 | 3,25 | 1,8 | 2,35 | 3,1 | 1,95 | 2,3 | 3,35 | 2,75 | 3,6 |

максимальное | 2,45 | 3,9 | 2,2 | 1,95 | 2,7 | 3,35 | 4,05 | 2,2 | 2,85 | 3,8 | 2,35 | 2,7 | 3,85 | 3,2 | 4,2 |

Аэродинамическое сопротивление, кПа: минимальное | 0,5 | 0,55 | 0,6 | 0,6 | 0,6 | 0,65 | 0,65 | 0,7 | 0,95 | 1,05 | 1,05 | 1,05 | 1,05 | 1,05 | 1,05 |

максимальное | 0,61 | 0,72 | 0,75 | 0,75 | 0,75 | 0,77 | 0,81 | 0,85 | 1,15 | 1,27 | 1,25 | 1,23 | 1,21 | 1,21 | 1,21 |

Длина эмиссионной трубы горелки, мм, не более | 133 | 133 | 133 | 133 | 133 | 133 | 133 | 133 | 306 | 326 | 326 | 328 | 328 | 333 | 333 |

Диаметр присоединения горелки, мм | 396 | 396 | 396 | 396 | 396 | 396 | 496 | 496 | 450 | 540 | 540 | 540 | 540 | 540 | 540 |

Масса без воды, кг | 2399 | 3012 | 3522 | 3859 | 4452 | 5217 | 5626 | 6271 | 8246 | 9681 | 11015 | 12053 | 13774 | 15881 | 16883 |

Водогрейные котлы. конструкции и параметры обзор конструкций и параметров водогрейных котлов

СТРАТЕГИЯ И ТАКТИКА ПРОДАЖ КОТЕЛЬНОГО ОБОРУДОВАНИЯ

Водогрейные котлы предназначены для получения горячей воды и по характеру циркуляции воды (независимо от конструкции) являются прямоточными, то есть с однократным движением воды по отдельным его элементам. В этом их сходство с паровыми прямоточными котлами. Водогрейные котлы характеризуются в основном теплопроизводительностью, а также температурой нагрева воды и её давлением.

Выпускают чугунные и стальные водогрейные котлы.

Чугунные водогрейные котлы имеют небольшую теплопроизводительность (до 1,3 МВт) и применяются в системах водяного отопления отдельных жилых и общественных зданий. Они предназначены для нагрева воды до температуры 115 °С при рабочем давлении р ![]() 0,7 МПа. Чугунные котлы можно также использовать в качестве паровых с избыточным давлением пара р

0,7 МПа. Чугунные котлы можно также использовать в качестве паровых с избыточным давлением пара р ![]() 0,7 МПа. Чугунные котлы можно также использовать в качестве паровых с избыточным давлением пара р

0,7 МПа. Чугунные котлы можно также использовать в качестве паровых с избыточным давлением пара р 0,06 МПа (ГОСТ 21563-93), при этом их оборудуют паросборниками.

Чугунные водогрейные котлы (рисунок 1) собирают из отдельных секций 1, соединяемых между собой с помощью вкладышей-ниппелей, которые вставляют в специальные отверстия 2 и затягивают стяжными болтами 3. Такая конструкция позволяет подбирать требуемую поверхность нагрева котла, а также производить замену отдельных секций в случае их повреждения.

Рисунок 1 – Схема соединения секций чугунного котла

Чугунные котлы в отличие от стальных дольше противостоят коррозии за счет большой толщины стенки поверхностей нагрева, имеют небольшие габариты и могут компоноваться как с внутренними, так и с выносными топками. В котлах с внутренними топками топочные устройства размещают внутри поверхности нагрева (между секциями). Эти котлы предназначены для сжигания высокосортного топлива (каменных углей и антрацита). В котлах с выносными топками топочные устройства располагают вне поверхности нагрева, что позволяет достаточно эффективно сжигать низкосортные виды топлива с выходом летучих (торф, древесные отходы). При необходимости в чугунных котлах (при соответствующей небольшой переделке топки) можно сжигать газообразное и жидкое топливо; при этом несколько изменяются теплопроизводительность и КПД котла [1].

Существует большое разнообразие конструкций чугунных котлов в зависимости от формы, размера, числа и расположения секций. По конструктивному оформлению котлы можно разбить на две группы: малометражные с очень малой теплопроизводительностью, предназначенные для поквартирного отопления, и котлы шатрового типа более мощные, устанавливаемые во встроенных и отдельно стоящих котельных.

К Малометражным относятся котлы ВНИИсто-Мч, КЧММ-2 и КЧМ-2.

Чугунные котлы шатрового типа Предназначены для теплоснабжения зданий и сооружений различного назначения. Вода в них нагревается до температуры 115 °С при давлении p≤0,7 МПа. Чугунные котлы в зависимости от вида сжигаемого топлива и степени механизации топочного процесса разделяются на три группы:

1) котлы с ручными топками для сжигания антрацита, каменных и бурых углей;

2) котлы с механическими и полумеханическими топками для каменных и бурых углей;

3) автоматизированные котлы для газообразного и жидкого топлива.

Стальные водогрейные котлы применяют в системах централизованного теплоснабжения. Их устанавливают в крупных квартальных и районных котельных, а также на ТЭЦ в качестве «пиковых». Теплопроиз-водительность стальных водогрейных котлов значительно выше, чем чугунных (до 209 МВт). Стальные водогрейные котлы теплопроизводительностью до 23 МВт используют для нагрева воды от 70 до 150 °С при давлении её на входе в котёл 1,6 МПа. Котлы теплопроизводительностью 35 МВт и выше предназначены для нагрева воды до 200 °С при максимальном давлении её на входе в котёл около 2,5 МПа.

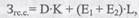

Водогрейные котлы типа КВ-ТС, КВ-ГМ, КВ-ТСВ теплопроизводительностью до 35 МВт (30 Гкал/ч) работают под давлением воды до 2,5 МПа (25 кгс/см ![]() ), нагреваемой до 150 °С, и предназначены для покрытия теплофикационных нагрузок (отопления, вентиляции и горячего водоснабжения) промышленных и бытовых потребителей, а также удовлетворения нужд технологических процессов.

), нагреваемой до 150 °С, и предназначены для покрытия теплофикационных нагрузок (отопления, вентиляции и горячего водоснабжения) промышленных и бытовых потребителей, а также удовлетворения нужд технологических процессов.

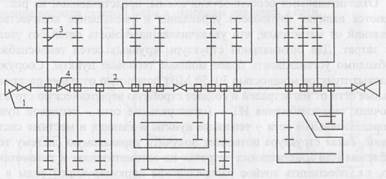

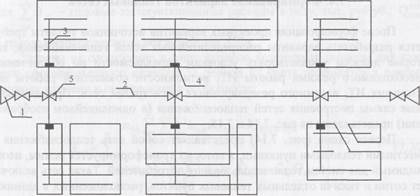

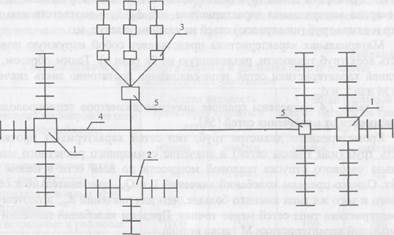

Котлы КВ-ТС-10, КВ-ТС-20, КВ-ТС-30, КВ-ТСВ-10, КВ-ТСВ-20,

КВ-ТСВ-30 представляют единую унифицированную серию горизонтальных водотрубных прямоточных котлов с принудительной циркуляцией, и отличаются глубиной топочной камеры и конвективной шахты. Котлы типа КВ-ТСВ комплектуются воздухоподогревателем.

Расчётным топливом для котлов типа КВ-ТС принят каменный уголь теплотворной способностью 22500 кДж/кг (5380 ккал/кг), для котлов типа КВ-ТСВ – бурый уголь теплотой сгорания 15900 кДж/кг (3700 ккал/кг). Вид и характеристика используемого топлива предопределяют необходимость применения подогрева воздуха, обязательного при работе котла на бурых углях с влажностью 25-40 %. Применение подогрева воздуха при работе котлов на каменных углях теплотворной способностью 25100 кДж/кг (6000 ккал/кг) и влажностью менее 25 % не рекомендуется из-за возможного пережога колосников.

Унифицированная серия горизонтальных, водотрубных, прямоточных котлов КВ-ГМ-10, КВ-ГМ-20 и КВ-ГМ-30 с принудительной циркуляцией спроектирована для работы на мазуте и природном газе. За исходные характеристики приняты:

– мазут М100. Состав рабочей массы: Сp= 83,0 %; Нp= 10,4 %; Оp Np= 0,7 %; Sp= 2,8 %; Аp= 0,1 %; Wp= 3,0 %; Q ![]() = 38600 кДж/кг

= 38600 кДж/кг

(9240 ккал/кг);

– природный газ. Объемный состав: СН4= 89,9 %; С2Н6= 3,1 %; С ![]() Н

Н ![]() Н

Н = 0,9 %; С4Н10= 0,4 %; О2= 0,2 %; СО2= 0,3 %; Q

![]() = 36100 кДж/кг (8620 ккал/кг); Wp= 5,2 %.

= 36100 кДж/кг (8620 ккал/кг); Wp= 5,2 %.

Все котлы – для твёрдого, жидкого и газообразного топлива – сконструированы для поставки потребителю транспортабельными блоками с максимальной степенью заводской готовности. Горизонтальная топочная камера и вертикальный конвективный пучок разделены на два поставочных блока. Котлы типа КВ-ТСВ дополнительно включают один или несколько блоков воздухоподогревателя.

Поставочные блоки имеют рамы и другие устройства, обеспечивающие надёжную строповку при погрузо-разгрузочных работах и при монтаже с использованием грузоподъёмных механизмов. Маркировка блоков выполняется в соответствии со схемой разбивки котлов на поставочные блоки. Характеристика блоков приведена в таблице 1.

Таблица 1 – Технические характеристики водогрейных котлов типа

КВ-ТС

Наименование | Марка котла | ||

КВ-ТС-10 | КВ-ТСВ-10 | КВ-ГМ-10 | |

Теплопроизводительность, МВт (Гкал/ч) | 11,63 (10) | 11,63 (10) | 11,63 (10) |

Рабочее давление, МПа (кгс/см2) | 1,0–2,5 | 1,0–2,5 | 1,0–2,5 |

Температура воды, °С: | |||

На входе | 70 | 70 | 70 |

На выходе | 150 | 150 | 150 |

Расход воды, т/ч | 123,5 | 123,5 | 123,5 |

Гидравлическое сопротивление, МПа | 0,12 | 0,11 | 0,15 |

(кгс/см2) | (1,2) | (1,1) | 1,5 |

Температура уходящих газов, °С | 220 | 205 | 185/230 |

КПД, % брутто | 80,9 | 82,8 | 92/88 |

Расход топлива, м3/ч, кг/ч | 2160 | 3140 | 1290/1220 |

Поверхность нагрева, м2: | |||

Радиационная | 55,9 | 55,9 | 73,6 |

Конвективная | 221,5 | 229 | 221,5 |

Воздухоподогревательная | – | 364 | – |

Габаритные размеры, мм: | |||

Длина | 6400 | 6400 | 6500 |

Ширина | 3200 | 3200 | 3200 |

Высота | 7800 | 5650 | 7300 |

Масса блоков, кг: | |||

Топочного | 4060 | 4060 | 5300 |

Конвективного | 8242 | 5365 | 8200 |

Воздухоподогревателя | – | 5350 | – |

В котлах нет несущего каркаса, благодаря чему достигнуто значительное снижение металлоёмкости. Каждый поставочный блок котла имеет приваренные к нижним коллекторам опоры, количество которых зависит от теплопроизводительности котла. Неподвижные опоры расположены в месте соединения топочной камеры и конвективного блока.

Котлы, предназначенные для работы на твёрдом топливе, комплектуются пневмомеханическими забрасывателями и цепными решётками обратного хода чешуйчатого (ТЧЗ-2,7/6,5; ТЧЗ-2,7/8,0) и ленточного типов ТЛЗ-2,7/4,0 для котлов КВ-ТС-20, КВ-ТСВ-20, КВ-ТС-30, КВ-ТСВ-30, КВ-ТС-10, КВ-ТСВ-10 соответственно.

Теплонапряжение топочного объёма в слоевых котлах тепло-проиводительностью 11,63 МВт (10 Гкал/ч) составляет 350×103 Вт/м3 [300×103 ккалл/(м3×Ч)], теплопроизводительностью 23,3 МВт (20 Гкал/ч) – 440×103 Вт/м3 [337×103 ккал/(м3×ч)], теплопроизводительностью

34,9 МВт (30 Гкал/ч) – 520×103 Вт/м3 [448×103 ккал/(м3×ч)].

Топки снабжены устройствами возврата уноса угольной мелочи и острым дутьём. Из двух бункеров, находящихся под конвективной шахтой, угольная мелочь эжектором возврата уноса по системе трубопроводов подаётся в топку. Воздух на эжектор и на острое дутьё в котлах теплопроизводительностью 11,63 МВт (10 Гкал/ч), 23,3 и 34,9 МВт (20 и 30 Гкал/ч) подаётся вентилятором.

Применённые топочные устройства обеспечивают факельно-слоевое сжигание топлива, которое горит непосредственно на решётке (в слое) и во взвешенном состоянии в объёме топочной камеры. Процессы заброса топлива на колосниковую решётку, шурования слоя и удаления шлама механизированы. При работе топки на заднюю часть решётки забрасывается большая доля топлива, чем на переднюю. Благодаря принятому направлению движения полотна решётки (к фронту котла) обеспечивается более полное сжигание топлива при минимальном механическом недожоге.

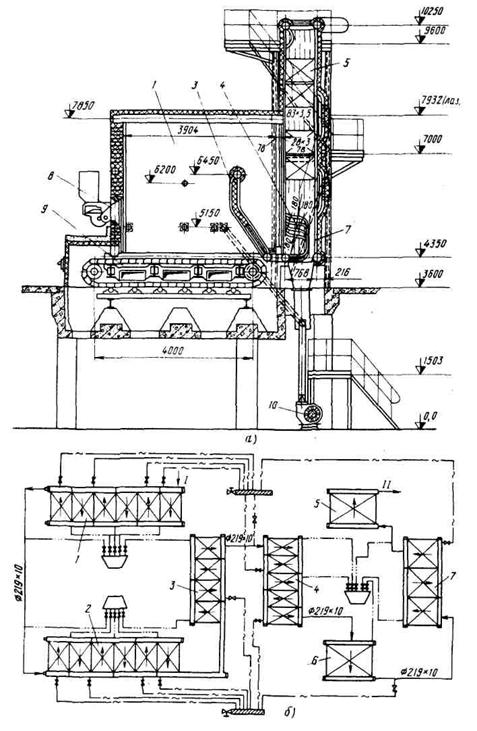

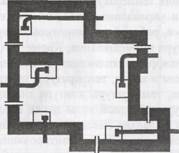

Устройство котлов на примере котлов теплопроизводительностью 11,63 МВт (10 Гкал/ч) показано на рисунке 2.

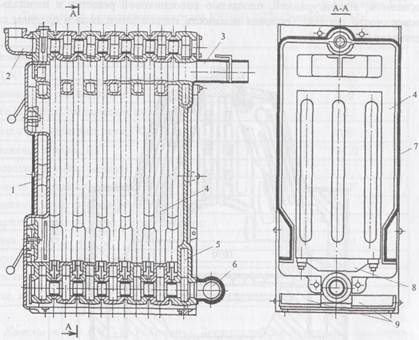

Горизонтальная топочная камера котлов в поперечном разрезе не превышает железнодорожный габарит. В газомазутных котлах топочная камера полностью экранирована. В котлах, работающих на твёрдом топливе, под и фронтовая стена топочной камеры не экранированы. Все экраны выполнены из труб диаметром 60 ![]() 3 мм, присоединяемых непосредственно к коллекторам диаметром 219

3 мм, присоединяемых непосредственно к коллекторам диаметром 219 ![]() 3 мм, присоединяемых непосредственно к коллекторам диаметром 219

3 мм, присоединяемых непосредственно к коллекторам диаметром 219 10 мм.

Для организации движения воды по секциям экранов в коллекторах установлены перегородки. В задней части топочной камеры имеется промежуточная экранированная стенка, которая образует камеру догорания. Трубы топочных экранов размещены с шагом 64 мм, а экраны промежуточной стенки с шагами S1=128 мм и S2= 182 мм (установлены в два ряда).

Конвективная поверхность нагрева образуется конвективными пакетами, фестонным и задними экранами и расположена в вертикальной шахте с полностью экранированными стенками.

Рисунок 2 – Устройство котла КВ-ТС-10

А – продольный разрез; Б – схема циркуляции; 1 – боковой левый

экран, вход воды; 2 – боковой правый экран; 3 – поворотный экран;

4 – фестонный экран; 5 – пять левых секций конвективного блока;

6 – шесть правых секций конвективного блока; 7 – задний экран;

8 – забрасыватель топлива; 9 – цепная решётка; 10 – вентилятор острого дутья и возврата уноса; 11 – выход воды

Боковые стенки выполнены из вертикально расположенных труб диаметром 83 ![]() 3,5 мм, расположенных с шагом 128 мм, объединённых камерами диаметром 219

3,5 мм, расположенных с шагом 128 мм, объединённых камерами диаметром 219 ![]() 3,5 мм, расположенных с шагом 128 мм, объединённых камерами диаметром 219

3,5 мм, расположенных с шагом 128 мм, объединённых камерами диаметром 219 10 мм. Эти трубы, в свою очередь, объединяют U-образные змеевики, выполненные из труб диаметром 28

![]() 3 мм. Змеевики расположены таким образом, что в конвективной шахте трубы образуют шахматный пучок с шагами S1 =64 мм и S2 = 40 мм. Цельносварная передняя стенка шахты, являющаяся одновременно задней стенкой топки, в нижней части разведена в четырёхрядный фестон с шагами труб S1 = 256 мм и S2 = 180 мм [2].

3 мм. Змеевики расположены таким образом, что в конвективной шахте трубы образуют шахматный пучок с шагами S1 =64 мм и S2 = 40 мм. Цельносварная передняя стенка шахты, являющаяся одновременно задней стенкой топки, в нижней части разведена в четырёхрядный фестон с шагами труб S1 = 256 мм и S2 = 180 мм [2].

Рассмотрим конструкцию и параметры водогрейных котлов на примере продукции ОАО «Бийский котельный завод» (БиКЗ) (табли-

ца 2). Более подробно остановимся на производимой ОАО «БиКЗ» серии котлов «Гефест».

1.1.1 Комплектация котлов «Гефест»

Котлы водогрейные водотрубные КВм-1,8КБ (Гефест-1,8-95Шп) и КВм-2,5КБ (Гефест-2,5-95Шп) номинальной теплопроизводительностью 1,8 (1,55) и 2,5 (2,15), 3 (3,5) МВт (Гкал/ч) с рабочим давлением до 0,6 МПа (6 кгс/см2) предназначены для получения горячей воды с номинальной температурой на выходе из котла 95 °С, используемой в системах централизованного теплоснабжения на нужды отопления, вентиляции и горячего водоснабжения объектов промышленного и бытового назначения, а также для технологических целей предприятий различных отраслей.

Котлы являются представителями серии водогрейных котлов с одинаковым поперечным разрезом и изменяющейся глубиной топочной камеры и конвективной шахты в диапазоне теплопроизводительности от 1,8 до 3,5 МВт.

Установка, монтаж, ремонт, реконструкция, модернизация и первый пуск котла в эксплуатацию должны выполняться специализированной организацией в строгом соответствии с проектом котельной и с технической документацией котла и комплектующих изделий.

Пример условного обозначения котлов при заказе и в других

документах: котел водогрейный теплопроизводительностью 1,8 МВт;

2,5 МВт с температурой воды на выходе 95 °С с топкой типа шурующая планка (ТШПм):

Котел КВм-1,8КБ (Гефест-1,8-95Шп) ТУ 24.256-2003;

Котел КВм-2,5КБ (Гефест-2,5-95Шп) ТУ 24.256-2003.

Комплектность котла должна соответствовать:

00.8009.108 – котлы КВм-1,8КБ (Гефест-1,8-95Шп);

00.8009.113 – котлы КВм-2,5КБ (Гефест-2,5-95Шп).

Таблица 2 – Комплектующие котлов водогрейных отопительно-производственных ОАО «БиКЗ»

Наименование оборудования ГОСТ/БиКЗ | Комплектация | |||||||||

Котел | Экономайзер стальной (чугунный) / воздухоподогреватель | Вентилятор | Дымосос | Горелка | Топочное устройство | Насос | Водоподготовительное оборудование | Автоматика управления и безопасности | Примечание | |

1 КВ-0.4КБ КВС-0.4- 95Р | Блок котла в изоляции и обшивке 00.9050.330 | — | — | Д-3.5М-1500. Входит состав блока котла | — | Ручная, встроена в блок котла | К-20/30 (Каменский металлозавод) | *ВПУ-1 или АНУ-35 (Теплоавтоматика, | Комплект автоматики | *золоуловитель ЗУ-2-1 |

2 КВ-0.6КБ ДЕВ-0.5-95Р | Блок котла в изоляции и обшивке 00.9050.296 | *ВП-0-65 | ВД-2.8-3000. Входит в состав топки | ДН-6.3-1500 | — | ТР-0.96/1,6 | *К-45/30 (Каменский металлозавод) | *АНУ-35 | Комплект автоматики | *золоуловитель ЗУ-2-1 |

3 КВр-0.7К КВЕ-0.7-115Р | Блок котла в изоляции и обшивке 00.9050.495 | — | ВД-2.7-3000 | Д-3.5М- 1500 или | — | Ручная, встроена в блок котла | *по проекту котельной | *ВПУ-1 или ВПУ-2.5 | Комплект автоматики | *золоуловитель ЗУ-2-1 |

4 КВр-0.4КБ Гефест-0.4-95ТР | Блок котла в изоляции и обшивке | — | ВД-2.7-3000. Входит в состав топки | *по проекту котельной | — | ТР-0.9×1,1 | *по проекту котельной | *по проекту котельной | *золоуловитель | |

5 КВМ-18КБ Гефест-1.8-95Шп | Блок котла в изоляции и обшивке 00.9050.625 | — | ВД-2.8-3000. Входит в состав топки | ДН-8-1500 | __ | ТШПм-2,0 | *Q=60 м3/ч Р=0,6 МПа (6 кгс/см2) | *по проекту котельной | Комплект автоматики | *золоуловитель ЗУ-1-2; *система топливопо-дачи и ШЗУ по проекту котельной |

6 КВ-Р-2.0-95 ДСЕВ-2.0-95ШГ | Блок котла в изоляции и обшивке 00.9050.522 | ВП-О-85 | ВД-2.8-3000. Входит в состав топки | ДН-9-1500 | — | ТШПм-2,5 | ПДН-80/70 | *ВПУ-3.0 или *АНУ-70 (Теплоавтоматика, Г. Бийск) | Комплект автоматики | *золоуловитель ЗУ-1 -2; *система топливо-подачи и ШЗУ по проекту котельной |

7 КВ-Р-1.74-115 КЕВ-2.5-14-115 | Блок котла в изоляции и обшивке | *БВЭС-1-2 (*ЭБ-2-94 И) | ВДН-8-1500 | ДН-9-1500 | — | *ПТЛ-РПК-2-1.8/1.525 | *по проекту котельной | *по проекту котельной | *по проекту котельной | *циклон ЦБ-16; *система топливо-подачи и ШЗУ по проекту котельной |

8 КВ-Р-17.4-115(150) КЕВ-25-14-115 (l50)C(TЧЗM) | 3 блока: конв. блок / передн. топочн., блок / задн. топочн. блок либо россыпью | БВЭС-V-I (*ЭБ-1-646И)/*ВП-0-228 | ВДН-12.5-1000 | ДН-17Х-1000 | — | *ТЧЗМ-2.7/5,6 | *по проекту котельной | *по проекту котельной | *по проекту котельной | *циклон ЦБ-42 (2 шт.); *система топливо-подачи и ШЗУ По проекту котельной |

Продолжение таблицы 2

Наименование Оборудования ГОСТ/БиКЗ | Комплектация | |||||||||

Котел | Экономайзер стальной (чугунный)/ воздухоподогреватель | Вентилятор | Дымосос | Горелка | Топочное устройство | Насос | Водоподготови-тельное оборудование | Автоматика управления и безопасности | Примечание | |

9 КВм-1.8Д Гефест-1.8-95ТДО | Блок котла в изоляции и обшивке 00.9050.579 | *ВП-О-85 | *ВД-3-3000 (2 шт: один входит в состав топки, другой вхо-дит в состав котла) | *ДН-8-1500 | — | ТДО-2,0 | *Q=60 м3/ч Р=0,6 МПа | *по проекту котельной | Комплект автоматики | •золоуловитель |

10 КВ-Д-К 74-1 15 КЕВ-2,5-14-1 15-0 | Блок котла в изоляции и обшивке | *ВП-О-140 | *ВДН-8-1500 | *ДН-9-1500 | — | Предтопок Скоростного Горения | * по проекту котельной | *по проекту котельной | *по проекту котельной | *циклон ЦБ-16 |

11 КВ-Д-4.65-115 КЕВ-6,5-14-1 15МТ-0 | Блок котла в изоляции и обшивке | *ВП-О-300 | *ВДН-8-1500 | *ДН-9-1500 | ГМ-2.5сЗЗУ. Входит в состав блока котла | Предтопок Скоростного Горения | *по проекту котельной | *по проекту котельной | *по проекту котельной | * циклон ЦБ-42 I |

12 Ква-0.25Гн Астра-В-0.25Гн | Блок котла в изоляции и обшивке 00. 9050.410 | — | Входит в состав горелки | WG40 с удлинением на 100 мм (Weishaupt) | — | К-20/30 (Каменский Металлозавод) | *ВПУ-1,0 | Комплект автоматики | *оборудование подготовки топлива по проекту котельной | |

13 КВа-0.55Гн КВС-0,55-95Гн | Блок котла в изоляции и обшивке 00.9050.385 | — | Входит в Состав Горелки | ГБГ-0.6 (г. Брест) | — | К-20/30 (Каменский Металлозавод) | *ВПУ-1,0 или АНУ-35 (Теплоавтоматика, Г. Бийск) | Комплект автоматики | *оборудование Подготовки топлива по проекту котельной | |

14 КВ-0.7ГН КВЕ-0,7-115Гн | Блок котла в изоляции и обшивке 00.9050.505 | — | ВД-2. 7-3000 | *Д-3,5М-1500 | ГГ-1 (г. Мытищи). Входит в состав блока котла | — | *ВПУ-1,0 или *ВПУ-2,5 | Комплект автоматики | *оборудование подготовки топлива по проекту котельной | |

15 КВа-2.5Гс Прометей-2,5-ПэГс | Блок котла в изоляции и обшивке 00.9050.595 | — | Входит в состав горелки | G9/1-D (Weishaupt) | — | *Q=48 м3/ч Р=0,3 МПа (3кгс/см2) | *по проекту котельной | Комплект автоматики | *оборудование подготовки топлива по проекту котельной | |

16 КВ-1.6Г**ДЕВ-1,4 -95Г | Блок котла в изоляции и обшивке 00. 9050.313 | (СЭБТ-2-43) | ВД-2,8-3000 | *Д-6,3-1500 без экономайзера или | ГГ-2 (г. Мытищи). Входит в состав блока котла | *ЦН-80/70 | *ВПУ-3,0 или *АНУ-70 (Теплоавтоматика, г. Бийск) | Комплект автоматики | *оборудование подготовки топлива по проекту котельной | |

17 Е-4-1,4ГМ ДЕВ-4-14ГМ-0 | Блок котла в изоляции и обшивке 00.9050.236 | *БВЭС-1-2(ЭБ-2-94И) | *ВДН-8-1000 | *ВДН-9-1000 | ГМ-2,5 с ЗЗУ. Входит в состав блока котла | — | *по проекту котельной | *по проекту котельной | *по проекту котельной | *оборудование подготовки топлива по проекту котельной |

Примечания: 1 Изделия в таблице, отмеченные знаком *, не входят в заводской комплект поставки (компоновку), поставляются отдельным транспортным местом по дополнительному договору с заказчиком 2 В таблице указано рекомендуемое комплектующее оборудование, марка комплектующих уточняется при выполнении проекта котельной |

Комплектность может быть изменена по согласованию с заказчиком. В комплект котла входят:

– блок котла в обшивке и изоляции;

– рама;

– механическая топка с шурующей планкой (ТШПм) с комплектующими (вентилятор, воздуховод);

– комплект автоматики;

– предохранительная и запорно-регулирующая арматура, контрольно-измерительные приборы.

Блок котла, рама, топка и отдельные узлы, входящие в состав котла, но не установленные на блоке и топке из-за условий транспортировки, поставляются отдельными грузовыми местами, а запорная арматура, контрольно-измерительные приборы, сборочные единицы и детали поставляются упакованными в ящики согласно комплектовочным ведомостям котла и топки (ДВК).

Алгоритм расчета КС: 1. Разработать на основе знания рынка и требований к товару совокупность показателей его качества. 2. Выбрать из этой совокупности несколько важнейших показателей, например Т; Назовем их параметрами …

Стратегия продаж должна представлять собой написанный и утвержденный документ. Для более эффективного взаимодействия с покупателями, своевременного обеспечения производства необходимыми материалами и комплектующими на базе ОАО «Бийского котельного завода» создан Торговый …

Ассортиментная политика строится на основе анализа и определения политики как в области планирования ассортимента, так и распределения ограниченных ресурсов по тем или иным товарам или рынкам. Ассортиментная политика определяется: • …

Теплогенераторы для автономного (децентрализованного) теплоснабжения

Низкопотенциальный теплоноситель для целей местного и децентрализованного теплоснабжения вырабатывается в получивших наибольшее распространение на сегодняшний день чугунных и стальных теплогенераторах.

Чугунные водогрейные котлы (теплогенераторы) имеют небольшую тепловую мощность и применяются в системах водяного отопления отдельных жилых и общественных зданий. Они предназначены для подогрева воды до температуры 115°С при давлении р<0,7 МПа. Чугунные котлы можно использовать также в качестве паровых с давлением пара р<0,17 МПа, при этом их оборудуют паросборниками. Чугунные котлы характеризуются недостаточной эксплуатационной надежностью, выходят из строя в результате появления трещин в стенках секций, обращенных в топку. Трещины возникают из-за неравномерности теплообмена в отдельных

элементах секции, в результате чего происходит перегрев секции (особенно надтопочной части) и появляются термические напряжения, превышающие прочность чугуна; вследствие работы котлов в форсированном режиме, превышающем допустимые пределы (особенно котлов на жидком и газообразном топливе); в результате отливки секций с различной толщиной стенок, наличия раковин в стенках и оставшейся в каналах формовочной земли при изготовлении котлов.

Стальные сварные котлы выходят из строя в результате коррозии хвостовой поверхности нагрева со стороны дымовых газов. Коррозийная активность дымовых газов определяется наличием в них водяных паров, содержащих кислород и углекислоту, и серного ангидрида. При активном взаимодействии этих веществ на металл при конденсации водяных паров на отдельных элементах котла, имеющих температуру ниже температуры точки росы, образуется серная кислота H2SO4. Чтобы предотвратить коррозию котла, необходимо обеспечивать такой режим работы, при котором исключалась бы конденсация водяных паров из дымовых газов, т. е. не допускать снижения температуры стенок котла ниже температуры конденсации (точки росы) водяных паров из дымовых газов. Но, как известно, режим работы водогрейных котлов определяется отопительным температурным графиком, согласно которому температура воды, поступающей в котел в течение значительной части отопительного периода (как в начале, так и в конце), не превышает примерно 50°С.

Во избежание конденсации водяных паров из дымовых газов необходимо, чтобы котлы работали по повышенному графику, т. е. нужно повысить температуру воды в обратной магистрали путем подачи воды из подающей магистрали с более высокой температурой. Для снижения температуры воды в подающей магистрали, соответствующей отопительному графику, подмешивают воду из обратной.

Чугунные котлы собирают из отдельных секций. Такая конструкция позволяет подбирать требуемую поверхность нагрева котла, а также производить замену отдельных секций в случае их повреждения. В отличие от стальных, чугунные котлы меньше подвергаются коррозии, имеют небольшие габариты и могут компоноваться как с внутренними, так и с выносными топками. В котлах с внутренними топками топочные устройства размещают внутри поверхности нагрева (между секциями). Эти котлы предназначены для сжигания высокосортных топлив (каменных углей и антрацита). В котлах с выносными топками топочные устройства располагают вне поверхности нагрева, что позволяет достаточно эффективно сжигать низкосортные виды топлива с большим выходом летучих (торф и древесные отходы). При необходимости в чугунных котлах (при соответствующей небольшой переделке топки) можно сжигать газообразное и жидкое топливо; при этом несколько изменяются тепловая мощность и КПД котла.

Существует большое разнообразие конструкций чугунных котлов в зависимости от формы, размера, числа и расположения секций. По конструктивному оформлению котлы можно разбить на две группы: малометражные

с очень малой тепловой мощностью (в среднем 20-60 кВт), предназначенные для квартирного отопления, и котлы шатрового типа, более мощные (0,5-1,1 МВт), устанавливаемые во встроенных и отдельно стоящих котельных.

К малометражным относятся котлы ВНИИсто-Мч, КЧММ-2, КЧМ-2. Котел КЧМ-2 (см. рис. 4.7) состоит из передней, средних и задней секций и оборудован охлаждаемой колосниковой решеткой, воздух под которую подается с двух сторон через отверстия, расположенные в нижней части кожуха по длине котла. В котле имеется конвективный газоход, образуемый горизонтальными трубами средних и задней секций, имеющих стыкующиеся ребра. Котел КЧМ-2 работает на естественной тяге, обеспечивая нагрев воды до 95°С при давлении в системе отопления не более 0,2 МПа. При этом тепловая мощность его (при работе на антраците) в зависимости от площади поверхности нагрева колеблется от 20 до 52 кВт.

В настоящее время выпускаются котлы марки КЧМ-5 на газовом топливе (тепловая мощность 27-96 кВт) и КЧМ-5 на жидком топливе (50-100 кВт).

Рисунок4.7. Котел КЧМ-2

1, 4, 5 – передняя, средняя и задняя секции;

2,6- отводы для соединения с системой отопления;

3 – патрубок для соединения котла с трубой;

7 – тепловая изоляция; 8 – колосниковая решетка;

9 – ящики для золы

Чугунные котлы шатрового типа предназначены для теплоснабжения зданий и сооружений различного назначения. Вода в них нагревается до температуры 115°С при давлении р<0,7 МПа. Согласно ГОСТ 10617-83 [151], чугунные котлы в зависимости от вида сжигаемого топлива и степени механизации топочного процесса делятся на три группы:

– котлы с ручными топками для сжигания антрацита, каменных и бу

рых углей;

– котлы с механическими и полумеханическими топками для каменных

и бурых углей;

– автоматизированные котлы для газообразного и жидкого топлива.

К первой группе – с топками на твердом топливе и ручным обслуживанием относятся чугунные котлы типа «Универсал», «Энергия», «Тула», «Минск», «Братск», «Урал» и др.

| Рисунок 4.8.Чугунный котел «Универсал-бМ» 118 |

Котел «Универсал». Котел имеет внутреннюю топку для сжигания твердого топлива и состоит из двух пакетов, собираемых из отдельных секций, соединенных между собой. Пакеты устанавливают на кирпичные стенки в два ряда по ширине котла. Котлы типа «Универсал» различаются, в основном, конфигурацией, площадью колосниковой решетки и площадью поверхности секций. Тепловая мощность котлов этого типа в среднем составляет 0,2-0,7 МВт.

Котел одной из последних модификаций «Универсал-бМ» (рис. 4.8) собран из крайних и средних секций. Для улучшения условий циркуляции воды в нем сделан более плавный вылет топочной части секций и увеличена его прочность. Кроме того, расширена колосниковая решетка до 1030 мм, а колосники в топке установлены вдоль оси, т. е. продольно. Такие котлы оборудуются также и механической топкой (с шурующей планкой). Котлы «Универсал-бМ» могут быть как водогрейными, так и паровыми, т. е. снабжены барабаном-паросборником.

Модификацией котла «Универсал» является котел марки КВА-0,25Гн «У-5м», имеющий тепловую мощность 0,25 МВт.

Котлы типа КЧВа-0,25 Гн («Универсал-5М»). Чугунные водогрейные котлы, выпускаемые Борисоглебским котельно-механическим заводом, работают на природном газе низкого давления. Технические характеристики таких котлов приведены в табл. 4.23.

Таблица4.23 Технические характеристики котлов КЧВа-0,25ГН (Универсал-5М)

| Наименование | Значение |

| Тепловая мощность, МВт | 0,25 |

| КПД,% | 91,0 |

| Номинальный расход газа, м3/ч | 28,0 |

| Присоединительное давление газа, кПа | 2,2 |

| Температура уходящих газов, °С, не менее | |

| Разрежение в топке, Па | 10-20 |

| Присоединительные размеры: | |

| – диаметр газопровода, дюйм | G1.0″ |

| – условный диаметр входа/выхода воды, мм | |

| Габаритные размеры котла (с горелкой), мм: | |

| -длина | |

| – ширина | |

| – высота | |

| Масса, кг |

Котлы типа КЧГ-16 («Хопер»). Борисоглебским котельно-механическим заводом выпускаются также отопительные водогрейные котлы из чугуна, они работают на газовом топливе, оснащены блоком регулирования газа РГУ2-М1 и имеют технические характеристики, приведенные в табл. 4.24.

Таблица 4.24

Технические характеристики котлов «Хопер» КЧГ-16

| Наименование | Значение |

| Номинальная тепловая мощность, кВт | 16,0 |

| КПД%, не менее | 84,0 |

| Давление газа в сети, Па (мм вод. ст.) | 1274(130) |

| Расход газа, м3/ч | 2,05 |

| Разрежение за котлом, Па | 3…10 |

| Температура отходящих газов, °С, не менее | ПО |

| Диапазон температуры воды в котле, °С | 40… 95 |

| Рабочее давление, МПа, не более | 0,4 |

| Диаметр резьбы патрубков для присоединения к системе отопления, дюйм | G 1 1/2″-В |

| Диаметр резьбы патрубков газопровода, дюйм | G 1 1/2″ -В |

| Сечение дымовой трубы (дымохода), мм | 250×130 |

| Габаритные размеры, мм, не более: | |

| – высота | |

| – ширина | |

| – глубина (без дымохода) | |

| Масса, кг, не более | |

| Питание комплекта «ИТ-02», В | отсутствует |

| Теплоноситель | водаСНиП II-35-76*п.10 |

| Циркуляция теплоносителя в сети | естеств. или принудительн. |

| Содержание СО, ррт, не более | |

| Содержание N0, ррт, не более | |

| Параметры автоматики безопасности: | |

| – время отключения подачи газа при погасании пламени, с, не более | |

| – время отключения подачи газа при отсутствии тяги в дымоходе, с, не более | |

| – время отключения подачи газа при отсутствии тяги в дымоходе, с, не менее | |

| – время воспламенения газа на основной горелке после его подачи, с, не более |

Котлы типа «Энергия». Тепловая мощность этих котлов достигает 800 кВт и более. Конструктивно они выполняются в виде шатра с двусторонним отводом газов.

Чугунный водогрейный котел «Энергия-3» (см. рис. 4.9) состоит из средних и крайних секций одного типа, соединенных между собой. Крайние секции устанавливают в повернутом на 180° положении. Вода в котел поступает через нижний патрубок, поднимается вверх по внутренним каналам секции, нагревается и выходит из котла через верхний патрубок.

Рисунок 4.9.Чугунный котел «Энергия-3» с топкой для антрацита

В отличие от котлов типа «Универсал», котлы «Энергия-3» снаружи обмуровываются обыкновенным кирпичом, а топка и верхнее перекрытие -огнеупорным кирпичом. На базе котла «Энергия-6» был создан котел, выпускаемый под маркой «Минск-1».

Котлы типа «Минск». Состоят из секций, выполненных из двух труб, соединяющихся у ниппельных головок (см. рис. 4.10). Движение воды прямоточное, а продукты сгорания движутся по многоходовой схеме, включающей подъемный, опускной, сборный и продольный газоходы. Котел может работать на твердом, жидком и газообразном топливе. Мощность котла при сжигании каменных углей (в зависимости от типоразмера) составляет 0,27-0,51, при работе на антраците – 0,54-1,03 МВт.

Рисунок 4.10.Чугунный котел «Минск-1»:

1 – колосниковая решетка; 2 – секция; 3 – газоход;

4 – крышка лючка; 5 – перегородки для создания многоходового движения газов

Котлы типа «Братск». Предназначены для работы как на твердом (см. рис. 4.11), так и на жидком и газообразном топливе. Для работы на твердом топливе котел оборудован топкой с простой колосниковой решеткой с плиточными колосниками или механической топкой с шурующей планкой. Для работы на газе и мазуте котел оборудуют соответствующими горелочными устройствами. Поверхность нагрева котла состоит из двух пакетов чугунных секций, образующих ее конвективную часть, и топочного экрана, выполненного из прокатно-сварных стальных секций – радиационной части. Чугунные секции стянуты болтами с шайбами. Очистка наружных поверхностей котла производится без остановки его работы обдувкой сжатым воздухом.

Вода в котле, нагреваемая до 115°С, движется тремя параллельными потоками; один проходит по стальным секциям, а два других – по пакетам чугунных секций. Движение газов может осуществляться по одно- и двухходовой схеме. Разработаны четыре варианта компоновки конвективной поверхности нагрева. Номинальная мощность котла «Братск» при работе на каменном угле с топкой ручного обслуживания составляет 0,72 МВт при КПД примерно 75%; при сжигании топлива в механической топке (с шурующей планкой) – 1 МВт и более при КПД 81-87%.

Рисунок 4.11.Котел типа «Братск»

Котлы типа «Тула». Образованы из однотипных секций, собираемых в два пакета с помощью конических ниппелей и стяжных болтов, проходящих через отверстия в ниппелях (см. рис. 4.12). Пакеты устанавливают на кирпичные стенки топки и соединяют между собой с помощью отводов и тройников. Топка оборудована колосниковой решеткой. С обеих сторон котла (вдоль оси) расположены газоходы, соединяемые с боровом. Котел изготавливается трех типоразмеров с числом секций 18; 26; 34 и мощностью при работе на твердом топливе 0,33-0,62 МВт.

Для сжигания газового топлива создано несколько конструкций специализированных котлов Газ-900, «Факел» и др.

Рисунок4.12. Чугунный котел «Тула-3»: 1 – колосниковая решетка; 2 – секция; 3 – сборный газоход; 4 – лючки для чистки

Котлы Газ-900. Котел имеет два вида секций эллипсообразной формы (средние и крайние) и предназначен для работы на газе при искусственной тяге. В зависимости от типоразмера тепловая мощность котла составляет 0,78-1,3 МВт.

Котлы «Факел». Эти котлы предназначены для работы на газе и мазуте; собираются из 20 секций (при работе на газе) и 25 секций (при работе на жидком топливе). Тепловая мощность котла при работе на газе – 1 МВт, на жидком топливе – 0,73 МВт. Работа котла полностью автоматизирована.

Котлы «Урал». Выпускаются трех типоразмеров; их тепловая мощность:

«Урал-0,68 Гс»- 0,68 МВт;

«Урал-0,5 Гс» – 0,50 МВт;

«Урал-0,32 Гс» – 0,32 МВт.

Основные технические данные чугунных котлов, работающих на каменном угле, приведены в табл. 4.25.

Присоединение чугунных котлов к системе теплоснабжения, а также установка требуемой арматуры должны обеспечивать безопасность и надежность эксплуатации.

Таблица4.25

Основные технические данные чугунных котлов

| Тип котла | Типоразмеры, | Номинальная мощность, МВт | КПД, % | Требуемое разряжение за котлом, Па | Габариты, мм | ||

| длина | ширина | высота | |||||

| Универсал-5М | 15,2 19,7 24,2 28,6 33,1 37,6 42,1 | 0,12 0,15 0,19 0,22 0,26 0,29 0,33 | 67,4 | 1125 1375 1625 1825 2125 2375 2625 | |||

| Универсал-6 | 19,8 24,2 28,6 33,0 37,4 41,8 46,2 | 0,20 0,24 0,28 0,33 0,35 0,42 0,46 | 67,0 | 1115-2615 | 2030; 2465 | ||

| Универсал-бМ | 24,2 33,0 41,8 | 0,20 0,27 0,34 | 67,0 | 2247 2785 | |||

| Энергия-ЗМ | 36,8 55,2 73,6 | 0,35 0,52 0,69 | 73,0 | 2342 2870 | |||

| Тула-3 | 28,1 40,6 53,0 | 0,33 0,47 0,62 | 67,5 | 2247 2785 | |||

| Минск- 1 | 20,8 30,4 40,0 | 0,27 0,39 0,51 | 68,0 | 1825 2360 2895 | |||

| Братск | 59,5 | 0,72 | 75,0 | ||||

| Факел | 1,00 0,73 | 91- | 300 400 | 3460 3980 |

Стальные водогрейные котлы (теплогенераторы) малой тепловой мощности широко применяют для децентрализованного и местного теплоснабжения городов и населенных пунктов. Существует большое разнообразие стальных водогрейных котлов как отечественного производства, так и зарубежных фирм. Кроме уже упоминавшихся котлоагрегатов марки КВ-ГМ малой тепловой мощности, отечественной промышленностью выпускаются котлы марки КСВа-2,5Гс; КСВа-1Гн; КСВа-0,63Гн; КСВа-0,5 ЭЭ; КСВ-0.25РТ; КВ-ЗООЛ (Г/Ж); «ЕЛГА» 0,25Гн и др. [35].

При местном теплоснабжении теплогенераторами являются котлы и котлы-плиты, работающие на всех видах топлива органического происхождения (твердом, жидком и газообразном); автономные калориферные установки воздушного отопления, работающие на газообразном топливе; элек-

| В результате сотрудничества с зарубежными фирмами Борисоглебским котельно-механическим заводом выпускаются стальные газовые бытовые котлы марки «Хопер» повышенной мощности – 5, 50, 63, 80 и 100 кВт. Они могут отапливать помещения площадью от 250 до 1000 кв. метров (см. табл. 4.27). Таблица4.27 |

трокалориферы, электроизлучатели и электрорадиаторы, а также печи и плиты со встроенными змеевиками для горячего водоснабжения.

Теплогенераторы устанавливают, как правило, в смежных с отапливаемыми помещениях или непосредственно в отапливаемых.

По режиму работы теплогенераторы бывают периодического действия (печи, плиты) и непрерывного. Тепловой режим в помещениях с источниками отопления периодического действия характеризуется изменением температуры по часам суток. Источники непрерывного действия без автоматического регулирования работы требуют постоянного обслуживания.

В табл. 4.26 приведены технические характеристики промышленных стальных водогрейных котлов барабанного типа КСВа и КСВ, выпускаемых Борисоглебским котельно-механическим заводом (Воронежская обл.). Котлы КСВа комплектуются газовыми горелками, изготавливаемыми на этом же заводе, и автоматикой на микропроцессорах. Эти котлы не требуют при монтаже капитальных затрат на устройство фундаментов. Котлы КСВа-0,63 по заявке заказчика могут комплектоваться газовыми, жидкотоплив-ными или универсальными горелками. Котлы КСВ-0,25 Рт работают на каменном или буром угле и имеют ручную топку. Большее значение коэффициента полезного действия эти котлы имеют при работе на каменном угле.

Таблица 4.26

Технические характеристики котлов марки КСВа и КСВ

| Наименование показателя | Значение | |||

| КСВа-2,5 Гс | КСВа-1,0 Гн | КСВа-0,63 Гн | КСВа-0,25 Рт | |

| Тепловая мощность, МВт | 2,5 | 1,0 | 0,63 | 0,25 |

| КПД, не менее | 91,0 | 91,0 | 91,8 | 60-67 |

| Номинальный расход газа, м3/ч | 270,0 | 117,6 | 70,4 | – |

| Присоединительное давление газа, кПа | 4,9 | 4,5 | – | |

| Температура уходящих газов, °С, не менее | нет данных | |||

| Давление газов в топке, Па | от (-10) до ( 100) | от (-20) до ( 100) | не более 800 | нет данных |

| Присоединительные размеры: – диаметр газопровода, мм – диаметр входа/выхода воды, условный, мм – сечение газохода, мм | 60 150 340×600 | 50 80 224×444 | 50 80 200×300 | 50 102×650 |

| Габаритные размеры (с горелкой): – длина, мм – ширина, мм – высота, мм | 4700 1900 3180 | 4400 1400 2200 | 3100 1140 1870 | 2250 1000 |

| Масса, кг |

| Наименование показателя |

| Номинальная тепловая мощность, кВт |

| КПД, %, не менее |

| Давление газа в сети, Па (мм вод. ст.) |

| Расход газа, М3/ч |

| Разрежение за котлом, Па |

| Температура уходящих газов, °С, не менее |

| Диапазон температуры воды в кот-ле,°С |

| Рабочее давление, Мпа, не более |

| Диаметр резьбы патрубков для присоединения к системе отопления, условный, мм |

| Диаметр резьбы патрубка газопровода, мм |

| Сечение дымовой трубы, мм |

| Габаритные размеры, мм, не более: – высота – ширина – глубина |

| Масса, кг |

| Питание комплекта «ИТ-0,2», В |

| Циркуляция теплоносителя в сети |

| Содержание СО, ррт, не более |

| Содержание NO, ррт, не более |

| Параметры автоматики безопасности: – время отключения подачи газа при погасании пламени, с, не более; – время отключения подачи газа при отсутствии тяги в дымоходе, с, не более; – то же, не менее; – время воспламенения газа на основной горелке после его подачи, с, не более |

| Типоразмер котла «Хопер» | ||||

| 25/25Э | 50/ 50Э | 63/63Э | 80/80Э | 100/100Э |

| 23,9 | 50,5 | 63,2 | 81,5 | 94,7 |

| 87,0 | 88,1 | 88,8 | 89,4 | 90,6 |

| 1274(130) | ||||

| 2,80 | 5,90 | 7,30 | 9,30 | 10,70 |

| 3-10 | ||||

| по | ||||

| 50-95 | ||||

| 0,2 | ||||

| 412 530 | 1145 700 530 | 1145 700 610 | 1145 700 740 | 1345 700 790 |

| отсутствует | ||||

| естеств. или принудит. | принудительная | |||

| 240 60 |

Котел КВа-0,16 Гн. Котел выпускается АО «РУМО» (Нижний Новгород). Этот автоматизированный водогрейный котлоагрегат КВа-0,16 Гн, работающий на природном газе низкого давления, предназначен для нагрева воды, используемой в системах отопления, горячего водоснабжения и вентиляции.

В состав котлоагрегата входит собственно водогрейный котел с утилизатором теплоты, блочная автоматизированная газовая горелка с системой автоматики, обеспечивающей регулирование, управление, контроль параметров и противоаварийные защиты. Он оснащен автономной водопроводной системой с запорной арматурой и предохранительными клапанами.

Котлоагрегат имеет улучшенные экологические характеристики: значительно снижено содержание оксидов азота в продуктах сгорания по сравнению с нормативными требованиями, наличие оксида углерода практически близко к нулю. Технические характеристики котлов КВа-0,16 Гн приведены в табл. 4.28.

Таблица 4.28

Технические характеристики котла КВа-0,16 Гн

| Наименование показателя | Значение |

| Номинальная тепловая мощность, кВт | |

| Диапазон регулирования тепловой мощности по отношению к номинальной. % | 50-100 |

| Температура воды на выходе из котла, °С, не более | |

| Температура воды на входе в котел, °С, не менее | |

| Давление воды на входе в котел, МПа, не более | 0,2 |

| Расход воды через котел, м3/ч | 1,0-6,0 |

| Давление газа на входе в газовую горелку, кПа | 3-4 |

| Удельный расход газа, приведенный к норм, усл., м3/(ч-МВт) | |

| КПД,% | |

| Уровень звука при работе, дБ, не более | |

| Масса, кг, не более |

Котел «Флагман». Автоматизированный газовый котел «Флагман» имеет два встроенных теплообменника из серебряных труб, один из которых может подключаться к системе отопления, другой – к системе горячего водоснабжения. Оба теплообменника могут работать на совместную нагрузку.

Вода в корпус котла заливается всего один раз, в дальнейшем специальная водоподготовка для работы котла не требуется.

Котел снабжается газовой горелкой «Гейзер-1/2» типа ГГБ-0,17/0,35 Гн низкого (бытового) давления газа. Горелка оснащена автоматикой фирмы «Krom-Schroder» (Германия). Котел выпускается АООТ «Нижегородский машиностроительный завод». Технические характеристики котла «Флагман» приведены в табл. 4.29.

I

Таблица 4.29

Технические характеристики котлов марки «Флагман»

| Наименование показателя | Значение |

| Тепловая мощность, МВт | 0,25-0,32 |

| Нормативное удельное потребление газа при номинальной тепловой мощности, м3/кВт | 0,11 |

| КПД, %, не менее | |

| Диапазон регулирования тепловой мощности, % | 20-100 |

| Расход газа, м3/ч | |

| Присоединительное давление газа, кПа | 1,5-3,5 |

| Содержание оксидов в продуктах сгорания, мг/м: углерода, не более / азота, не более | 40/100 |

| Температура воды на выходе из котла, °С | |

| Давление воды в системе, МПа, не более | 0,6 |

| Масса (без воды), кг | |

| Габариты, м (LxHxB) | 1,6×1,2×0,78 |

| Объем воды, м3 | 0,26 |

Котел ВК-32. Стальной водогрейный автоматизированный газовый котел, выпускаемый АООТ «Нижегородский машиностроительный завод», предназначен для отопления и горячего водоснабжения жилых, производственных и других помещений. Используется как в стационарных, так и в передвижных автоматизированных источниках теплоснабжения.

Котел ВК-32 – водотрубно-газотрубного типа. По желанию заказчика он может быть снабжен конденсационным теплоутилизатором. Источником теплоты является горелочный автоматизированный блок, в состав которого входят газовая горелка и комплект автоматики. С помощью автоматики поддерживаются заданные значения выходных параметров котла и производится отключение горелки в случае аварии. Технические характеристики котлов ВК-32 приведены в табл. 4.30.

Таблица 4.30

Технические характеристики котлов марки ВК-32

| Наименование показателя | Значение |

| Номинальная тепловая мощность, МВт (Гкал/ч) | 1,25(1,08) |

| Температура воды, °С: на выходе из котла, не более на входе в котел, не менее | 115 70 |

| Давление воды в котле, МПа (кгс/см ), не более | 0,6 (6,0) |

| Присоединительное давление газа, кПа | |

| Температура уходящих газов, °С: – после дымогарной части, не более ^после конденсационного теплоутилизатора, не менее | 165 70 |

| Масса, кг, не более | |

| Габаритные размеры, мм, не более | 4225x1100x2100 |

-3613

На сегодняшний день на российском рынке представлены котлы многих зарубежных фирм, особенно дальнего зарубежья. Ниже приведен обзор имеющихся технических данных по некоторым из них.

Котлы серии Кв (ООО «Завод КОНОРД», г. Ростов-на-Дону) представляют собой жаротрубный котел барабанного типа, с проходной топкой, с двумя реверсивными камерами (трехходовая схема) с горизонтально расположенной камерой сгорания цилиндрической формы и концентрическим (вокруг нее) расположением дымогарных труб. Такое расположение труб обеспечивает: равномерный нагрев поверхности корпуса котла, низкое напряжение в сварной металлоконструкции, отсутствие холодного водяного зумпфа. Котел имеет тепло- и шумоизоляцию, а обшивка корпуса выполнена из нержавеющей стали или с термостойким лакокрасочным покрытием.

В настоящее время ассортимент котлов включает в себя 4 позиции: 0,25 МВт; 0,4 МВт; 0,5 МВт и 1 МВт. Продукция полностью отвечает как требованиям рынка, так и требованиям безопасности и надежности, предъявляемым Госстандартом и Госгортехнадзором Российской Федерации.

Основными достоинствами котлов средней мощности являются:

– стабильная работа котлов как на природном газе, так и на жидком то

пливе;

– наличие автоматики, позволяющей контролировать и управлять все

ми функциями горелки и котла;

– простота в монтаже и возможность установки без фундамента или в

два яруса;

– предпродажная проверка, настройка котлов и горелок специалистами

в испытательной лаборатории при заводе.

Дополнительным преимуществом является то, что котлы средней мощности могут работать как на отечественных горелках, так и на импортных («Weishaupt», Германия) и др.

Котлы KONORD. Завод предлагает также серию газовых бытовых отопительных котлов KONORD. Серийное производство первых моделей котлов KONORD 12, предназначенных для отопления и горячего водоснабжения домов площадью до 120 м2, было освоено в мае 2002 г. Сегодня котлы KONORD прочно заняли свое место на рынке и пользуются спросом во многих регионах России. За первый год производства было реализовано более 25 000 котлов KONORD 12.

Успех первенца послужил основой создания более мощных моделей KONORD 20 и KONORD 25, предназначенных для установки в дома площадью до 200 м2 и 250 м2. Первая серийная партия этих котлов выпущена в июне 2003 г.

Возможна комплектация котлов автоматикой Honneywell – США, SIT -Италия, АРБАТ – Россия. КПД котлов – не менее 90%. Они работают при низком давлении газа от 0,4 кПа. Гарантийный срок работы котлов – 3 года.

Котлы «Дон». За более чем 25-летнюю историю своего существования котлы ДОН завода «Конорд» зарекомендовали себя как традиционно надежное отопительное оборудование.

Котлы «Дон» имеют следующие характеристики:

– работа на газовом и твердом топливе;

– независимость от наличия электроэнергии (котлы «Дон» энергонеза

висимы);

– котлы «Дон» оснащены простой и надежной автоматикой;

– выпускается 13 моделей универсальных котлов, предназначенных

для отопления помещений площадью до 1000 м2.

Изделия фирмы«ACV» (Бельгия) Аппарат для отопления и горячего водоснабжения «Heat Master».

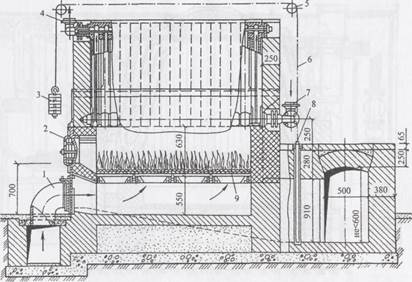

Аппарат представляет собой корпус, оборудованный встроенным бойлером в виде волнистого массивного теплообменника из легированной стали 1. Поверхность теплообменника омывается нагреваемой водой. Конструкция аппарата позволяет исключить непосредственный контакт резервуара с водой и пламенем или дымом за счет создания особой буферной зоны. При этом не возникает перегрева стенок резервуара и существенно снижается образование накипи при работе аппарата. В буферной зоне циркулирует жидкость (вода), одновременно обеспечивающая подключение к одному из контуров нагревания 2. Благодаря применению легированной стали не требуется создание анодной защиты аппарата. Аппарат работает на газовом и дизельном топливе, имеет блочно-модульную конструкцию; единичная мощность модуля от 36,6 до 90,1 кВт. Имеет четыре типоразмера по тепловой мощности. Дополнительно имеется возможность последовательного включения модулей для достижения высокой производительности при подготовке хозяйственной воды. Прост в установке, имеет большой срок службы и надежен в работе. Аппарат оснащен устройством оптимизации нагрузки 8 с программным управлением. В конструкцию котла включены также дымосос с завихрителями из легированной стали 3, циркуляционный насос 5, охлаждаемая водой камера сгорания 6, газовая или жидкотопливная горелка 7. Аппарат может работать как с фирменной горелкой «ACV», так и комплектоваться с горелками любого вида. Корпус имеет толстый слой изоляции 4 из твердой полиуретановой пены. Технические характеристики котла см. в табл. 4.31.

Аппарат может использоваться для отопления и горячего водоснабжения спортивных сооружений, общественных помещений, школ, коттеджей, больниц, бассейнов, сельскохозяйственных, производственных и подсобных помещений.

Таблица 4.31

| Техническое описание и характеристики «Heat Masten> | ||||

| Показатели | Типоразмер аппарата | |||

| HM30GA 1002 | HM45N 1240 | HM60N 1241 | НМ100 N1242 | |

| Полезная мощность, кВт | 36,6 | 55,4 | 63,9 | 90,1 |

| Длительная пропускная способность при 45 °С, л | ||||

| Максимальная пропускная способность при 45 °С, л/ч | ||||

| Время нагрева до 60°С, мин. | ||||

| Площадь поверхности нагрева, м2 | 2,46 | 1,99 | 2,46 | 3,95 |

| Размеры, мм: – высота – ширина -длина | 542 657 | 1697 542 625 | 542 625 | 2092 680 767 |

| Масса в порожнем состоянии, кг |

Примечание. Значения приведенных показателей относятся к работе в режиме «подготовки хозяйственной воды» с рабочей температурой 90°С и температурой холодной воды 10°С.

Котлы «Компакт». Выпускаются тринадцать типоразмеров котлов полезной тепловой мощностью от 74 до 1279 кВт. Основные характеристики представлены в табл. 4.32.

Таблица4.32 Основные характеристики котлов «Компакт»

| ТИП | СА 100 | СА 150 | СА 200 | СА | СА 300 | СА 350 | СА 400 | СА 500 | СА 600 | СА 700 | СА 800 | СА 900 | СА 1000 |

| Полезная мощность от кВт | |||||||||||||

| до кВт | |||||||||||||

| Габариты А, мм | |||||||||||||

| В, мм | |||||||||||||

| С, мм | |||||||||||||

| D, мм | |||||||||||||

| Е, мм | |||||||||||||

| F, мм | |||||||||||||

| 0 дымовой трубы, мм | |||||||||||||

| 0 трубопровода прямой воды, мм |

| Продолжение таблицы 4.32 | |||||||||||||

| ТИП | СА | СА 150 | СА | СА | СА 300 | СА | СА 400 | СА | СА 600 | СА 700 | СА 800 | СА 900 | СА 1000 |

| 0 трубопровода обратной воды, мм | |||||||||||||

| Общая масса, кг | |||||||||||||

| Требуемое давление в камере сгорания, мбар | 0,22 | 0,68 | 1,83 | 3,14 | 3,53 | 3,92 | 4,21 | 5,19 | 5,49 | 5,78 | 6,27 | 6.66 | 6,96 |

| 0,48 | 0,96 | 2,50 | 3,72 | 4,21 | 4,70 | 5,70 | 5,68 | 6,57 | 6,96 | 7,55 | 8,04 | 8,23 | |

| Объем воды, л |

Котлы со встроенным бойлером Delta. Выпускаются трех типов по тепловой мощности:

– Delta F25HR- 29,7 кВт;

– Delta F35HR- 40,7 кВт;

– Delta F45HR-52,18KBT.

Котлы работают на газовом и жидком топливе.

Читайте также:

§

Это оборудование также отличается высокой экономичностью и экологической чистотой, быстро монтируется и является полностью автоматизированным. Чугунные секционные котлы мощностью от 9 до 1200 кВт имеют необходимые сертификаты и разрешение на их применение на территории России, Беларуси, Украины, странах Прибалтики.

Чугунный отопительный котел марки G115U. Предназначен для отопления и (в случае комбинирования его с бойлером этой же фирмы) горячего водоснабжения коттеджей и многоквартирных жилых домов. Топливо – газ или дизельное.

Котел изготовлен из высококачественного специального серого чугуна. Формовочные качества этого чугуна позволяют наиболее эффективно осуществлять процессы теплопереноса в котле. Этот материал характеризуется безотказным режимом работы при исключительно низких температурах наружного воздуха.

Котел снабжен регулирующей системой с дистанционным управлением прямо из жилого помещения. Тепловая мощность котла регулируется автоматически также и при изменении температуры наружного воздуха.

Котел поставляется в полностью собранном виде.

Бойлер для горячего водоснабжения может быть размещен как под котлом, так и рядом с ним.

В котлах установлены специально разработанные горелки («голубые горелки», отмеченные экологическим знаком европейского стандарта «Голубой ангел») с минимальным содержанием вредных веществ в дымовых газах. По данным разработчиков фирмы при сжигании дизельного топлива в таких горелках содержание сажи в дымовых газах равно нулю. Это достигается рециркуляцией предварительно охлажденных дымовых газов обратно в горячую сферу действия горелки. Поверхность теплопередачи при этом практически не подвергается загрязнению. Названная в связи с голубым цветом прозрачного пламени, не содержащего сажу, голубая горелка серийно оборудована устройством предварительного нагрева топлива и включается даже при «холодном старте», гарантируя безотказный режим работы при низких температурах воды в котле. Данные по котлам этого типа приведены в табл. 4.33.

* Бойлер горячей воды для бытовых нужд может быть установлен справа или слева от отопительного котла.

Газовый котел марки «G 124X». Предназначен как для отопления, так и для горячего водоснабжения коттеджей и многоквартирных домов. Работает только на газовом топливе (газ – природный или сжиженный). Выпускается семи типоразмеров тепловой мощности. Имеет атмосферную горелку с предварительным смешением воздуха и природного (или сжиженного) газа. Горелка конструктивно выполнена в виде множества мелких сопел-

пламен, характеризуется низкими температурами пламени и большой теп-лоотдающей поверхностью, чем обусловлено понижение потребления электрической энергии и выброса вредных веществ с дымовыми газами. Котел оборудован регулирующей системой для экономичной работы системы отопления при изменении тепловой нагрузки (в зависимости от температуры наружного воздуха). Возможна работа котла и при очень низких температурах, и автоматический останов работы котла при отсутствии потребности в теплоте. Котел также может автоматически «перенастраиваться» с зимнего на летний режим горячего водоснабжения. Котел G 124X имеет очень хорошие показатели по экологичности; даже при пусковых (стартовых) режимах работы снижение эмиссии вредных веществ составляет 40%. Поставка котла осуществляется в полностью смонтированном виде. Котлы этой марки могут быть оснащены встроенным бойлером с целью приготовления воды для горячего водоснабжения емкостью 135, 160 и 200 л. Бойлер расположен непосредственно под котлом и поэтому котлы марки G 124X характеризуются малыми габаритами. Спираль нагрева доходит до самого дна бойлера, чем достигается равномерный нагрев горячей воды по всему объему бойлера горячего водоснабжения и не возникает «холодных» зон, способствующих быстрому размножению микроорганизмов. Спираль покрыта специальным стеклянным составом (стеклянная глазурь Douclean Budurus), что не только защищает ее поверхность от коррозии, но и позволяет сохранить химически нейтральную среду в объеме бойлера и приготовить горячую воду соответствующего нормам качества. Работа котла -бесшумная. Данные основных размеров котлов с бойлерами и без них приведены в табл. 4.34 и табл. 4.35.

Таблица 4.34Данные и размеры для котлов G124X (без бойлера)

| Показатели | Типоразмер котла | ||||

| Мощность, кВт | |||||

| Размеры, мм: – ширина | |||||

| – высота | |||||

| -длина |

Таблица 4.35

Данные и размеры для котлов G124X с бойлером для горячего водоснабжения емкостью 135, 160 или 200 л

| Показатели | Типоразмер | ||||||

| Мощность, кВт | |||||||

| Размеры, мм: – ширина | |||||||

| – высота | |||||||

| – длина (с бойлером 135 л) | |||||||

| – длина (с бойлером 160 л) | |||||||

| – длина (с бойлером 200 л) |

Котлы марки G 305, G 405, G 505, G 60S. Чугунные отопительные котлы средней и большой мощности выпускаются нескольких типоразмеров (см. табл. 4.36-4..39). Котлы могут быть оборудованы соответствующими одно- или двухступенчатыми горелками для жидкого топлива или газа. Основными достоинствами котлов этой серии являются высокая степень полезно использованной тепловой энергии, низкие величины вредных выбросов в атмосферу при работе котлов (NOx<80 мг/кВт-ч для природного газа и NOx<120 мг/кВт-ч для жидкого топлива), специальные горелки.

Котлы изготавливаются из специального серого чугуна, обладающего следующими свойствами: стойкость к коррозии, высокая формовочная пластичность и теплопроводность. Серый чугун обязан своими свойствами прежде всего высокому содержанию углерода (графита). Последний содержится в разных видах в структуре материала:

– сферической формы (G-глобулярный). Достоинства: высокие механи

ческие свойства – высокая формовочная пластичность, прочность на растя

жение и упругость;

– ламелярные формы (L-ламелярный). Достоинства: стойкость к корро

зии со стороны кислотных частиц и конденсата. Улучшение механических

свойств серого чугуна и достижение высоких показателей его эксплуатации

достигается также способом ведения ионизационного процесса плавки с

добавлением специальных присадок. Этим достигается гомогенность полу

чаемой структуры чугуна, его высокая пластичность и прочность на растя

жение и изгиб. Последующая обработка чугунных деталей (волочение, ков

ка, сварка и т.п.) не влияет на свойства полученного материала.

| Рисунок 4.13.Теплообменные секции котлов G 305, G 405, G 505, G 605 (схема) |

Конструкция камеры сгорания базируется на модульном принципе: типичный котел для отопления Buderus состоит из передней секции (ребра), нескольких средних секций и задней крышки котла (см. рис. 4.13). Числом средних секций тепловая мощность котла в моделях одной и той же серии может быть увеличена (от номинальной до двукратной). Различные размеры отопительных котлов отличаются только геометрией секций, основной конструкционный принцип остается постоянным.

Каждая отдельная секция выполняет самостоятельную задачу:

– отбор теплоты от дымовых газов;

– передача теплоты нагреваемой воде для целей отопления.

Таблица 4.36

Основные данные для котлов G 305/G 305 U

| Показатели | Типоразмер котла | ||||

| Номинальная мощность, кВт | 60-70 | 71-95 | 96-115 | 116-130 | 131-140 |

| Общая масса, кг | |||||

| Размер котла* LG, мм: | |||||

| Размер котла** LG, мм: |

* Без вентиляторной горелки (G 305); ** С вентиляторной горелкой (G 305 U).

Для более полного использования излученной теплоты по бокам камеры сгорания размещены небольшие ребра. С противоположной стороны находятся большие ребра, которые связаны между собой последовательно и служат конвективной поверхностью нагрева. Горячие газы протекают вертикально через веерообразные ходы с турбулизирующими ребрами.

Таблица4.37 Основные данные для котлов G 405/G 405 U

| Показатели | Типоразмер котла | |||||

| Номинальная мощность, кВт | ||||||

| Общая масса, кг | ||||||

| Размер котла * LG, мм: | ||||||

| Размер котла** LG, мм: |

* Без вентиляторной горелки (G 405); ** С вентиляторной горелкой (G 405 U).

Каждая отдельная секция сконструирована таким образом, чтобы воспринимать постепенно термическое напряжение, возникающее вследствие разности температур (между камерой сгорания котла и окружающей средой разность температур равна примерно 1400°С). Тем самым получены промежуточные области с умеренной температурной разницей. Уплотнение швов и соединений котла при его монтаже и сборке из отдельных секций производится при помощи газонепроницаемого упругого уплотнительного шнура из бутил-каучука. Температура корпуса котла при его работе – не выше 40°С. КПД работы такого котла (средний за год) составляет 94%.

Котел хорошо сочетается с бойлером для подогрева воды на нужды горячего водоснабжения марки TBS Isocal этой же фирмы.

Котлы оснащены автоматической регулирующей системой или с микропроцессорным регулированием Ecomatic. Система позволяет определенным образом воздействия на процесс горения снизить стартовые эмиссии вредных веществ, автоматически диагностировать ошибки в работе котла, регулировать и контролировать:

– отопительный контур;

– температуру поступающей в котел воды;

– совместную работу нескольких параллельно установленных котлов;

– другие контрольные функции.

Таблица 4.38Основные данные для котлов G 505

| Показатели | Типоразмер котла | |||||||

| Номинальная мощность, кВт | ||||||||

| Общая масса, кг | ||||||||

| Размер котла LG, MM |

Если котел дополнительно имеет бойлер горячего водоснабжения, регулированию может подвергаться также температура подогрева воды.

Таблица 4.39

Основные данные для котлов G 605

| Показатели | Типоразмер котла | |||||||||

| Номинальная мощность, кВт | ||||||||||

| Общая масса, кг | ||||||||||

| Размер котла lg,mm: |

Отопительные котлы могут поставляться в виде секций или в полностью собранном виде. Чугунные отопительные котлы серии G305 – G605 рассчитаны на горение с избыточным давлением. По этой причине котлы являются весьма подходящими для монтажа в помещениях под крышами.

Котлы марки G 324, G 424, G 524. Газовые отопительные котлы с горелкой без вентилятора (атмосферные отопительные котлы); имеют достаточно простую конструкцию. Горелки работают на принципе инжектирования воздуха. Для работы котла требуется создание естественной тяги (не менее 3 Ра) за счет дымовой трубы. Котел оборудован интегральным стабилизатором тяги, чем исключается обусловленное атмосферными условиями влияние обратного воздушного потока в дымовой трубе на процесс горения. Котельный блок состоит из прилегающих друг к другу теплообменных чугунных звеньев. Водоохлаждаемая камера сгорания котла расположена под отопительными поверхностями для дополнительного включения.

Котлы данной серии могут применяться для крышных источников теплоснабжения.

Электронная система Ecomatic, работающая на модульном принципе, согласована с отопительным котлом и защищена от радиопомех. Она позволяет регулировать работу котла в зависимости от ночного понижения температуры и автоматически переключать с летнего на зимний режимы работы при нагреве воды в котле для бытовых нужд. Котлы данной серии характеризуются низкими значениями эмиссии вредных веществ в результате внедрения горелок, реализующих в своей работе передовые технологии. Котел имеет теплоизоляцию поверхности корпуса. Нормированный коэффициент полезного действия котлов – не ниже 92%.

!

Отопительные котлы серии G 324 L могут поставляться:

– двухступенчатыми в вариантах G 324 LZ как одноблочные котлы с

двойной горелкой;

– четырехступенчатыми в варианте G 324 LDN как двухблочные котлы

с двойной горелкой на блок.

С целью достижения более высокого нормативного коэффициента полезного действия двухблочный котел Ecomatic-GE324 LDZ с одной двойной горелкой на блок будет приведен в действие двухступенчато. Многоступенчатым способом работы при соответствующем оборудовании регулирующей техникой мощность может быть оптимально приспособлена к соответствующей потребности в теплоте.

Отопительные котлы серии G 424 L могут быть выполнены в следующем исполнении:

– двухступенчатые как одноблочные котлы с двухступенчатой газовой

горелкой (для сжиженного газа – одноступенчатые).

Отопительные котлы серии G 524 L:

– четырехступенчатые как двухблочные котлы с двухступенчатой го

релкой в вариантах G 524 LDN (для сжиженного газа – двухступенчатые);

– четырехступенчатые как двухблочные котлы с двухступенчатой го

релкой и регулирующей системой Ecomatic, обеспечивающей более высо

кий КПД и экономичный режим работы в вариантах GE 524 LDN;

-четырехступенчатые как двухблочные котлы с двухступенчатой горелкой в варианте GK 524 DNE (для сжиженного газа – двухступенчатые).

Многоступенчатый способ работы позволяет при соответствующем оборудовании котлов регулирующей техникой оптимально подобрать соответствующую требованиям объекта (или заказчика) тепловую мощность.

Котлы оснащены бесшумно работающими горелками без вентилятора для сжиженного и природного газа. Еще на заводе-изготовителе горелка настраивается на соответствующую тепловую мощность котла и вид газа. Применяемая высокоэффективная система охлаждения пламени «Lownox» уменьшает эмиссию вредных веществ NOx и СО (за исключением сжигания сжиженного газа). Горелки работают с электрическим розжигом. Автоматическая газовая горелка оборудована устройством ионизационного контроля горения. Горелки котлов могут по требованию дополнительно оборудоваться контрольным устройством для обнаружения утечки газа. Котел автоматически выключается из работы при недостаточном давлении газа.

Применение регулирующего устройства «Ecomatic» дает следующие преимущества:

– независимо от времени и температуры котел и циркуляционный насос

могут автоматически выключиться при отсутствии потребности выработки

теплоты;

– возможность включения котла на ускоренный режим разогрева до

требуемой внутренней температуры в отапливаемых помещениях;

– одновременное управление несколькими отопительными цепями, на

пример, для комбинированного радиаторного отопления и отопления полов;

– автоматическое переключение с летнего на зимний режим работы (и

наоборот) в зависимости от произвольно заданной температуры наружного

воздуха.

Котел может дополнительно комплектоваться:

– устройством регулирования температуры воды для бытовых нужд,

которое посредством переключателя приоритетного включения создает

требуемые комфортные условия;

– отдельными устройствами для регулировки отопительных контуров;

– регулирующим устройством для двухступенчатой или четырех

ступенчатой горелок;

– регулирующим устройством для работы нескольких параллельно

включенных в работу котлов;

– дополнительными контрольными функциями.

Основные технические данные котлов марки G324, G 424, G 524 приведены в таб. 4.40-4.43.

Таблица 4.40Основные данные для котлов G 324 LZ

| Показатели | Типоразмер котла | |||

| Номинальная мощность, кВт | ||||

| Ширина котла, мм | ||||

| Диаметр отводящего газохода, мм | ||||

| Общая масса, кг |

Таблица 4.41

Основные данные для котлов 6 324 LDZ/LDN

| Показатели | Типоразмер котла | |||

| Номинальная мощность, кВт | ||||

| Ширина котла, мм | ||||

| Диаметр отводящего газохода, мм | ||||

| Общая масса, кг |

Таблица 4.42

Основные данные для котлов G 424 LZ

Изделия фирмы «Бурнхам» (США)

Котлы марки Р. Котлы работают только на газовом топливе и выпускаются двух типоразмеров по тепловой мощности: -Р205А-31кВт; -Р210А-68кВт.

Читайте также:

§

Котлы GT. Котлы предназначены для работы на газовом и жидком топливе и снабжены горелкой с наддувом. Тепловая мощность котлов данного типа:

GT ИЗ: 16-21 кВт; GT3076 140-175 кВт;

GT 204: 35-45 кВт; GT 412: 425-485 кВт;

GT 205: 45-60 кВт; GТ 414: 550-615 кВт;

GT 206: 60-80 кВт; GТ 509: 415-460 кВт;

GT 207: 80-95 кВт; GT 511: 505-550 кВт;

GТ 304: 55-80 кВт; GT 513: 595-640 кВт;

GТ 305: 80-110 кВт; GТ 515: 685-730 кВт.

GТ 306: 110-140 кВт;

Изделия фирмы «Ecoflam» (Италия)

Продукция фирмы «Ecoflam» характеризуется следующими показателями:

– наличие автоматики безопасности. Благодаря двум электромагнитным клапанам – рабочему и аварийному – осуществляется автоматический контроль отсутствия утечки газа в горелке. В случае исчезновения пламени автоматика позволяет также прекратить работу горелки (в течение двух секунд);

– горение происходит в герметичной камере сгорания при постоянно

работающем вентиляторе: тем самым исключается возможность отравления

продуктами сгорания;

– сезонный коэффициент полезного действия котлов «Ecoflam» – 90-

93%. Он достигается за счет надежной работы системы автоматики котла.

Отсутствие фитиля дополнительно уменьшает расход топлива;

– конструкция горелки позволяет поддерживать стабильное горение

при изменяющихся атмосферных условиях и перепадах давления газа (при

60 мм вод. ст. и открытом клапане горелка в состоянии работать в стабиль

ном режиме);

– горелки котлов «Ecoflam» работают 6-8 часов в сутки; при гашении

горелки автоматическая заслонка предотвращает потери теплоты через га

зоход дымовых газов;

– котлы могут быть оснащены не только одноступенчатыми, но и двух

ступенчатыми горелками, а также горелками с непрерывным регулировани

ем подачи топлива;

– котлы могут работать на природном или сжиженном газе, солярке,

мазуте и других нефтепродуктах;

– в котлах приготавливается теплоноситель как для отопления, так и

для горячего водоснабжения (в последнем случае они оснащаются емкост

ными бойлерами объемом от 30 до 5000 л). Магниевый анод защищает бой

лер от электрохимической коррозии.

Отопительное оборудование может поставляться в трех вариантах по уровню автоматизации:

базовый уровень – только автоматический контроль температуры воды в котле;

второй уровень – дополнительно к базовому уровню котел оснащается термостатом помещения (комнатным датчиком температуры). С помощью этого термостата потребитель имеет возможность задавать режим работы горелки для соответствующего обеспечения помещения теплотой. Термостат помещения выпускается в трех модификациях: простой датчик температуры, датчик с возможностью программирования на одни сутки, датчик с возможностью программирования на период до двух недель;

третий уровень – котел дополнительно оборудован датчиком температуры наружного воздуха и устройством программирования, которое позволяет задавать программу работы системы отопления и бойлера.

Выпускаются различные модели отопительного оборудования «Ecoflam»:

– для помещений площадью более 1000 м2 – напольные котлы «Дуо

макс» мощностью от 120 до 2400 кВт с приготовлением горячей воды;

– для помещений площадью от 500 до 1000 м2 – напольные котлы «Се-

рениссима» мощностью от 50 до 100 кВт с приготовлением горячей воды;

– для помещений площадью более 640 м2 – напольные экономичные

котлы «Экомакс» номинальной мощностью от 60 до 1200 кВт, которые мо

гут работать на пониженной тепловой мощности с более высоким КПД;

– для коттеджей площадью от 200 до 600 м2 – напольные котлы «Сере-

на» мощностью до 53 кВт с приготовлением горячей воды;

– для коттеджей площадью до 250 м2, а также для устройства поквар-

тирного отопления – настенные котлы мощностью до 27 кВт «Линда», «Де-

зи», «Компакт», «Примаке GL/R-GL/CPR», «Примаке GA-GA/R» и термо

робот «Блуэтг» с приготовлением горячей воды.