- Измерительная аппаратура : термометр, анемометр, психрометр. контроль параметров воздушной среды.

- Порядок определения скорости воздуха анемометром

- Сжатый воздух

- 4.3. Датчики-реле потока воздуха

- Дрпв-1, дрпв-1в

- Дрпв-2

- Shuft-sl-1e

- Lps

- Dwyer-530

- Эмис-поток-285-exd

- Датчик потока воздуха дрп-в-300.0(нз),-300.1(но)

- Др-п-50-20

- Датчик ипсв

- Монтаж датчиков-реле потока воздуха дрпв

Измерительная аппаратура : термометр, анемометр, психрометр. контроль параметров воздушной среды.

<?php echo ‘Адрес этой страницы’ ?>

<<Предыдущая страницаОглавление книгиСледующая страница>>

В производственных

помещениях в процессе работы необходимо периодически контролировать

параметры воздушной среды. Осуществляют это с помощью

контрольно-измерительных приборов.

Температура воздуха

контролируется термометрами, установленными постоянно на стенах или

колоннах на высоте около 1,5 м и не ближе 1 м от нагревательных

приборов. При легких работах необходим более тщательный контроль за

температурой воздуха в помещении и в этих случаях применяются

термографы, осуществляющие непрерывную запись температуры. Термографы

могут быть двух типов – для суточной и недельной записи

температуры.

Относительная влажность

воздуха измеряется психрометром, который имеет два одинаковых ртутных

или спиртовых термометра: сухой и влажный (рис. 29, а). По

разности их показаний с помощью психрометрической таблицы или

номограммы (см. рис. 3) определяется относительная влажность воздуха.

Относительная влажность выражается в процентах. Разность показаний

сухого 1 и влажного 2 термометров обусловлена тем, что шарик

влажного термометра обертывается тонкой гигроскопичной материей или

марлей 3, концы которой помещают в сосуд 4 с дистиллированной

водой. Вода, испаряясь с поверхности шарика влажного термометра,

охлаждает его, поэтому показания влажного термометра всегда ниже

показаний сухого. В этих же целях применяется стационарный

аспирационный психрометр, имеющий вентилятор, протягивающий

исследуемый воздух через прибор, что повышает точность показаний

психрометра. При необходимости непрерывного определения и записи

влажности воздуха используют гигрографы (рис. 29, б).

Рис. 29. Приборы для

определения температуры и влажности воздуха: а – статический

психрометр; б – гигрограф

Скорость движения воздуха

замеряется анемометрами – крыльчатыми и чашечными.

Чашечный и крыльчатый

анемометры (рис. 30, а, г) состоят из воспринимающей части,

вращающейся под действием воздушного потока, и счетного механизма.

Воспринимающая часть крыльчатого анемометра состоит из

крыльчатки-втулки с насаженными на ней восемью крылышками,

поставленными под углом 45° к потоку. На оси крыльчатки укреплен

червячный винт, передающий вращение счетному механизму, который

снабжен циферблатом и стрелкой. Крыльчатый анемометр применяется для

определения скоростей свободного воздушного потока от 0,3 до 5 м/с.

Рис. 30. Приборы для

технического испытания вентиляционных установок:

а –

анемометр чашечный для измерения скорости движения воздуха; б –

психрометр для намерения влажности воздуха; в –

микроманометр для измерения давления воздуха; г – анемометр

крыльчатый

Чашечный анемометр отличается от крыльчатого лишь конструкцией воспринимающей части,

которая состоит из четырех полых полушарий, укрепленных на

крестовине, сидящей на оси. Вследствие того, что поток воздуха

по-разному действует на вогнутую и выпуклую части полушарий,

происходит их вращение вокруг оси. Чашечным анемометром можно

измерить скорости воздушного потока от 1 до 20 м/с.

Измерение скоростей

воздушного потока менее 0,3 м/с производится микроанемометром или

электротермоанемометром.

Определение давлений и

измерение скоростей движения воздуха в воздуховодах производится

пневмометрическими трубками. С помощью пневмометрических трубок можно

определить полное и статическое давление, а также динамическое

(скоростное) давление, представляющее собой разность этих давлений.

Скорость движения воздуха в воздуховодах обычно измеряется

пневматическими трубками, соединенными с U-образным манометром.

Концентрация паров и

газов определяется одним из методов: экспрессным (индикационным),

автоматическим или лабораторным.

Экспресс-методы

применяются для быстрого определения содержания в воздухе паров или

газов непосредственно на месте. В большинстве случаев для этих целей

используются быстропротекающие цветные реакции. Через стеклянную

трубочку, заполненную высокочувствительной поглотительной жидкостью

или твердым веществом (носителем), пропитанным индикатором,

пропускается определенный объем исследуемого воздуха. Сопоставляя

длину окрашенного столбика индикаторной трубки со шкалой измерения,

определяют количество вредных веществ в воздухе производственных

помещений. Экспресс-методы выполняются с помощью специальных приборов

– газоанализаторов, конструкции которых многочисленны (УГ-2 и

др.). Данные методы являются простыми и оперативными.

Автоматические методы

обеспечивают быстроту и точность анализа воздуха. Выполняются они

автоматическими газоанализаторами, которые согласно используемым

аналитическим методам подразделяются на спектрометрические,

электрические, оптические и др.

Лабораторные методы

позволяют путем отбора проб воздуха в производственных помещениях и

их анализа в лаборатории обеспечить высококачественные результаты, но

для их получения необходимо лабораторное оборудование,

квалифицированные специалисты-химики и значительное время.

Содержание пыли в воздухе

производственных помещений и на рабочих местах измеряют, пропуская

запыленный воздух через фильтры и определяя массу задержанной ими

пыли. Этот способ называется весовым. Для быстрого определения

степени запыленности воздуха разработан ряд методов и приборов. При

необходимости проводится анализ пыли по составу ее веществ и

дисперсности.

Порядок определения скорости воздуха анемометром

Измерение скорости движения воздуха может производиться в разных местах рабочего помещения в зависимости от целей исследования.

Для измерения скорости движения воздуха используют анемометры различных конструкций. Выбор типа анемометра определяется величиной измеряемой скорости движения воздуха.

Замер скорости движения воздуха проводят различными видами анемометров: крыльчатыми (скорость потока от 0,3 до 0,5 м/с), чашечными и индукционными (скорость в пределах 1–30 м/с), термоанемометрами и кататермометрами (скорость не больше 0,5 м/с). Термоанемометры позволяют измерять незначительные колебания потоков воздуха и температуры по объему помещения. Анемометры представлены на рисунке 2.4.

Для измерения интенсивности теплового излучения используют актинометры и радиометры.

Чашечный анемометр воспринимает движение воздуха четырьмя полыми алюминиевыми полушариями, крыльчатый – колесом с пластинками, вращающимися под давлением потока воздуха. Это движение системой зубчатых колёс передаётся стрелкам, движущимся по градуированным циферблатам, по которым производится отсчёт. Измерение скорости движения воздуха производится следующим образом. Записав исходное положение стрелок на циферблатах (стрелки на нуль не ставятся), на маленьких циферблатах учитывают только целые деления, помещают прибор в поток воздуха. На приборе расположен: слева циферблат, показывающий сотни делений, справа – тысячи делений; полный оборот стрелки большого циферблата даёт 100 делений. Анемометр необходимо поместить в поток воздуха таким образом, чтобы ось вращения колеса была для крыльчатого анемометра параллельна, а для чашечного – перпендикулярна направлению потока воздуха. После преодоления чашечками или крылышками анемометра инерции прибора и приобретении ими максимальной скорости, поворотом рычажка, находящегося на боковой стороне прибора, включают стрелки, одновременно включая секундомер для отсчёта времени замера. Через 1 мин, не отводя прибор с места исследования, отключают стрелки прибора, одновременно отмечая время проведения замера (в секундах).

Чашечный анемометр воспринимает движение воздуха четырьмя полыми алюминиевыми полушариями, крыльчатый – колесом с пластинками, вращающимися под давлением потока воздуха. Это движение системой зубчатых колёс передаётся стрелкам, движущимся по градуированным циферблатам, по которым производится отсчёт. Измерение скорости движения воздуха производится следующим образом. Записав исходное положение стрелок на циферблатах (стрелки на нуль не ставятся), на маленьких циферблатах учитывают только целые деления, помещают прибор в поток воздуха. На приборе расположен: слева циферблат, показывающий сотни делений, справа – тысячи делений; полный оборот стрелки большого циферблата даёт 100 делений. Анемометр необходимо поместить в поток воздуха таким образом, чтобы ось вращения колеса была для крыльчатого анемометра параллельна, а для чашечного – перпендикулярна направлению потока воздуха. После преодоления чашечками или крылышками анемометра инерции прибора и приобретении ими максимальной скорости, поворотом рычажка, находящегося на боковой стороне прибора, включают стрелки, одновременно включая секундомер для отсчёта времени замера. Через 1 мин, не отводя прибор с места исследования, отключают стрелки прибора, одновременно отмечая время проведения замера (в секундах).

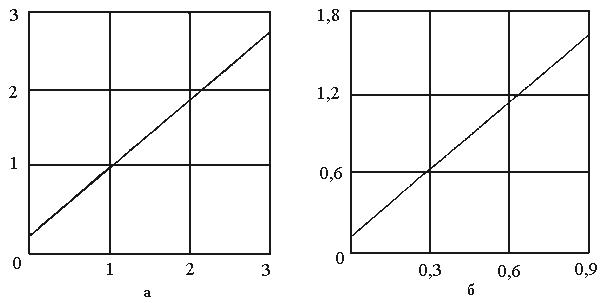

Пересчёт полученного числа оборотов в 1 с на скорость воздушного потока в м/с производится с помощью графиков, представленных на рисунках 2.5а и 2.5б, где по вертикальной оси отложено число оборотов 1 с, а по горизонтали – скорость воздушного потока в м/с.

Рис. 2.5. Графики определения скорости движения воздуха по анемометру:

а – чашечному; б – крыльчатому

Анемометры обладают большой инерцией и начинают работать при движении воздуха со скоростью около 0,5 м/с; давление, создаваемое потоком воздуха меньшей скорости, не в состоянии преодолеть сопротивление оси колеса с крылышками или чашек, поэтому для измерения малых скоростей движения воздуха в помещениях используются кататермометры и термоанемометры. Для определения суммарной охлаждающей способности воздушной среды, для замера малых скоростей движения воздуха (до 2 м/с) пользуются прибором, называемым кататермометром.

Шаровой кататермометр, показанный на рисунке 2.6, представляет собой спиртовой термометр с двумя резервуарами – шаровым внизу и цилиндрическим вверху со шкалой деления от 31 до 41 °С.

Количество теплоты, теряемой кататермометром, при его охлаждении от 38 до 35 °С постоянно при всех условиях среды, а продолжительность охлаждения различна и зависит от взаимного действия всех метеорологических факторов.

Количество теплоты, теряемой кататермометром, при его охлаждении от 38 до 35 °С постоянно при всех условиях среды, а продолжительность охлаждения различна и зависит от взаимного действия всех метеорологических факторов.

Количество теплоты в милликалориях, теряемой с 1 см2 резервуара кататермометра, называется его фактором F, величина которого указывается на приборе.

Разделив фактор на время (в секундах), в течение которого произошло охлаждение кататермометра от температуры 38 до 36 °С, получаем охлаждающую силу воздуха:

Разделив фактор на время (в секундах), в течение которого произошло охлаждение кататермометра от температуры 38 до 36 °С, получаем охлаждающую силу воздуха:

Скорость движения воздуха определяется по формулам, выбираемым в зависимости от величины f/Δt. Величина Δt – это разность между средней температурой кататермометра (36,5 °С) и температурой окружающего воздуха.

Если  , то

, то  (2.3)

(2.3)

Если  , то

, то  (2.4)

(2.4)

Определение суммарной охлаждающей силы воздушной среды с помощью кататермометра производится следующим образом. Прибор погружают в воду, нагретую до 60–70 °С (но не более 80 °С во избежание закипания спирта в приборе и разрыва резервуара), держат его в воде до заполнения спиртом на 1/3 или 1/4 объёма верхнего расширения капилляра. Затем кататермометр вынимается из воды, тщательно вытирается и подвешивается в точке замера. Прибор охлаждается окружающим воздухом. При достижении столбиком спирта 38 °С включают секундомер и замеряют время охлаждения прибора (Т, с) на 3° (от 38 °С до 35 °С). Далее производятся расчёты.

Скорость движения воздуха менее 1 м/с также измеряется термоанемометрами. В основу работы термоанемометра положен принцип охлаждения датчика, находящегося в воздушном потоке и нагреваемого электрическим током.

Датчик представляет собой полупроводниковое микросопротивление. Питание прибора осуществляется либо от сети напряжением 220 В, либо от малогабаритных батареек напряжением 1,5 В.

Термоанемометром измеряют скорости движения воздуха от 0,03 до 5 м/с при температуре от 1 до 60 °С. С помощью термоанемометра можно измерить и температуру воздуха помещения, для чего производят соответствующее переключение прибора.

Изучение барометрического давления при исследовании метеорологических условий позволяет, с одной стороны, полнее учесть зависимость температуры и относительной влажности воздуха от барометрического давления (при повышении давления температура повышается), а с другой стороны, существенно влияние этого показателя на характерные эндотермические (испарение влаги) и экзотермические (конденсация пара) процессы, оказывающие большое влияние на метеорологический комфорт.

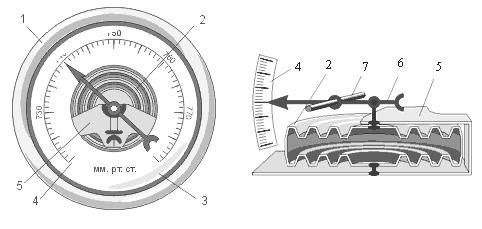

Барометр-анероид (рис. 2.7), предназначен для измерений атмосферного давления в пределах от 600–800 мм рт. ст.

Рис. 2.7. Барометр-анероид:

1 – корпус; 2 – анероид; 3 – стекло; 4 – шкала;

5 – металлическая пластина; 6 – стрелка; 7 – ось

Главная часть барометра-анероида – лёгкая, упругая, полая внутри металлическая коробка (анероид) 2 с гофрированной (волнистой) поверхностью. Воздух из коробочки откачан. Её стенки растягивает пружинящая металлическая пластина 5. К ней при помощи специального механизма прикреплена стрелка 6, которая насажена на ось 7. Конец стрелки передвигается по шкале 4, размеченной в мм рт. ст. Все детали барометра помещены внутрь корпуса 1, закрытого спереди стеклом 3.

Значение давления определяется как алгебраическая сумма отсчёта по шкале и поправок, которые указаны в паспорте прибора.

Интенсивность теплового излучения измеряют актинометрами различных конструкций, действие которых основано на поглощении лучистой энергии и превращении её втепловую, количество которой регистрируется различными способами.

Обеспечение требуемых нормами метеорологических условий и чистоты воздуха в рабочей и обслуживаемой зонах помещений устраивается системами вентиляции, кондиционированием воздуха и отоплением.

Вентиляцией называется организованный и регулируемый воздухообмен, обеспечивающий удаление из помещения загрязнённого воздуха и подачу на место удалённого свежего чистого воздуха.

Промышленную вентиляцию применяют для технических и санитарно-гигиенических целей. Для технических целей её используют в различных технологических процессах, в санитарно-гигиенических целях вентиляцию применяют для создания нормальных условий труда путём правильного воздухообмена в производственных помещениях. Воздухообмен осуществляется путём удаления из помещения воздуха, не отвечающего требованиям санитарных норм, и подачи чистого свежего воздуха. В этом процессе количество удаляемого и подаваемого воздуха должно быть равно.

По способу перемещения воздуха различают два основных вида вентиляции: естественную и механическую.

Выбор системы вентиляции зависит от особенностей производственного процесса, типа здания, характера выделяющихся вредностей и необходимой кратности воздухообмена.

Вентиляцию называют естественной, если воздухообмен осуществляется путём использования естественного движения воздуха в результате теплового или ветрового напора. Тепловой напор создаётся в результате наличия разности температур или разности удельных весов внутреннего и наружного воздуха, а ветровой – движением наружного воздуха.

Естественную вентиляцию называют аэрацией, когда естественный воздухообмен организован, т.е. осуществляется путём регулирования притока и вытяжки, за счёт открытия форточек, стенных клапанов, фонарей.

На практике имеет место и неорганизованный способ естественной вентиляции (инфильтрация), т.е. когда воздухообмен осуществляется за счёт случайных отверстий и щелей в оконных и дверных проёмах, в стенах и перекрытиях зданий и возможен в помещениях, где необходим не более, чем однократный обмен воздуха в час.

При механической вентиляции воздухообмен достигается за счёт разности давлений, создаваемой вентилятором, который приводится в движение электромотором. Механическая вентиляция применяется в случаях, когда тепловыделения в цехе недостаточны для систематического использования аэрации, а также, если количество или токсичность выделяющихся в помещение вредных веществ требует поддержания постоянного воздухообмена независимо от внешних метеорологических условий.

При механической вентиляции воздух почти всегда подвергается предварительной обработке. В зимнее время приточный воздух подогревается, а в летнее – охлаждается. В необходимых случаях воздух увлажняется или осушается. Если удаляемый (подаваемый) механической вентиляцией воздух запылён или содержит в большом количестве вредные газы и пары, он подвергается очистке.

Вентиляционные системы по их назначению подразделяются на вентиляцию приточную, вытяжную и приточно-вытяжную, а также рабочую и аварийную.

В зависимости от места применения различают вентиляцию: общеобменную, предназначенную для обмена воздуха всего помещения, и местную, обеспечивающую приток или вытяжку воздуха непосредственно на рабочем месте, т.е. у мест выделения вредностей.

В тех помещениях, где возможно внезапное поступление токсических или взрывоопасных веществ, устраивается аварийная вытяжная вентиляция, включение которой производится автоматически от показаний газоанализаторов, настроенных на допустимую по санитарным и противопожарным требованиям концентрацию газов или паров.

Независимо от наличия искусственной вентиляции во всех помещениях необходимо предусматривать также устройство проёмов в ограждениях (форточки, фрамуги) для проветривания.

Механическая вентиляция может быть устроена таким образом, что в вентилируемом помещении поддерживаются постоянные, заранее заданные условия температуры, влажности, чистоты воздуха независимо от наружных условий и колебаний режима технологического процесса. Такая вентиляция называется кондиционированием воздуха.

Обычно кондиционированный воздух до поступления в помещение проходит тепловлажную обработку в установках, называемых кондиционерами, которые состоят из устройств нагрева воздуха – калориферов, устройств охлаждения воздуха – поверхностных или контактных воздухоохладителей, устройств осушения воздуха.

Воздух в калориферах получает тепло от оребрённых или гладких поверхностей трубок, по которым протекает теплоноситель – вода или пар.

В поверхностных воздухоохладителях воздух отдаёт тепло поверхностям трубок, по которым пропускается холодная вода или другой холодоноситель. В контактных охладителях происходит непосредственный контакт охлаждаемого воздуха с водой, обычно воздух проходит через дождевое пространство камеры орошения, в которой форсунками разбрызгивается охлаждённая вода. Осушение воздуха производится влагопоглощающими веществами: твёрдыми (силикатель), жидкими (растворы хлористого лития, хлористого кальция).

Количественно любой способ воздухообмена можно охарактеризовать кратностью воздухообмена, т.е. величиной, показывающей, сколько раз в единицу времени (в минуту, час) происходит полная смена всего объёма воздуха в помещении.

Требования безопасности, предъявляемые к системе вентиляции, изложены в ССБТ ГОСТ 12.4.021–75:

– вентиляторы вытяжных систем, обслуживающих помещения с производствами категорий А, Б должны быть выполнены из материалов, не вызывающих искрообразования;

– взрывоопасность и пожароопасность производственных помещений не должна увеличиваться применением вентиляционных систем;

– вентиляционные системы, обслуживающие помещения с производствами категорий А, Б, где возможно появление статического электричества, должны обеспечивать электростатическую безопасность и иметь заземление.

В помещениях с постоянным или длительным (более 24 часов) пребыванием людей следует предусматривать в холодный период года поддержание требуемых температур внутреннего воздуха путём подачи тепла системами отопления.

Системы отопления зданий должны удовлетворять следующим требованиям, т.е. обеспечивать:

– равномерный нагрев воздуха помещения в течение отопительного периода;

– безопасность в отношении пожара и взрывов;

– возможность регулирования;

– увязку с системами вентиляции;

– уровни звуковых давлений в пределах нормы;

– наименьшее загрязнение атмосферного воздуха.

Системы отопления разделяются на местные и центральные. В местных системах отопления теплогенератор (котёл), теплопроводы (трубы) и нагревательные приборы (батареи) объединены и находятся в отапливаемом помещении. В центральных системах отопления выработка тепла происходит в каком-либо центре (в котельной), а теплоноситель к нагревательным приборам, находящимся в отапливаемом помещении, подаётся по трубопроводам.

В зависимости от вида используемого теплоносителя отопление бывает водяное, паровое и воздушное.

Системы водяного отопления подразделяются:

– по принципу подводки теплоносителя к нагревательным приборам – на двухтрубные и однотрубные;

– на системы с естественным побуждением (циркуляцией) и искусственным побуждением – с применением циркуляционного насоса;

– на системы с верхней разводкой и системы с нижней разводкой.

Водяное отопление более безопасно (по отношению к паровому), т.к. температура нагревательных приборов не превышает 80–90 °С.

Системы парового отопления подразделяются на системы с верхней разводкой и системы с нижней разводкой. В паровых системах отопления водяной пар, конденсируясь в нагревательных приборах, выделяет скрытую теплоту парообразования. Это тепло передаётся в помещение через стенки нагревательного прибора, а конденсат по конденсатопроводу стекает снова в котел для повторного использования. Недостатки парового отопления: высокая температура нагревательных приборов, которая может привести к возгоранию легковоспламеняющихся веществ и пыли, и как следствие, к ожогам обслуживающего персонала.

Системы воздушного отопления могут быть отопительными, в которых осуществляется полная рециркуляция воздуха, и отопительно-вентиляционными – используемые свежий воздух. Воздушное отопление обладает следующими преимуществами: гигиеничностью, безопасностью, быстрым повышением температуры воздуха в помещении, исключением множества местных нагревательных приборов. Воздушное отопление целесообразно применять для отопления крупных производственных помещений.

Основой аттестации рабочих мест по условиям труда является соответствие параметров воздуха данным, приведённым в таблицах 2.6, 2.7, 2.8 и 2.9, характеризующим класс условий труда по показателям микроклимата для производственных помещений и открытых территорий в различные периоды года.

Таблица 2.6

§

Для производственных помещений

И открытых территорий в тёплый период года

| Показатель | Класс условий труда | ||||||||||

| Оптимальный | Допусти- мый | вредный 3 | Опасный (экстре-мальный) | ||||||||

| 1 сте-пени 3.1 | 2 сте-пени 3.2 | 3 степени 3.3 | 4 степени 3.4 | ||||||||

| Температура воздуха, °С | по СН | по СН | по показателю WBGT-индекса, см. таблицу 2.9 | ||||||||

| Скорость движения воздуха, м/с | -/- | -/- | -/- | ||||||||

| Влажность воздуха, % | -/- | -/- | -/- | ||||||||

| Тепловое излучение, Вт/м2 | -/- | -/- | 1201–1500 | 1501–2000 | 2501–2500 | 2501– 3500– | >3500 | ||||

Таблица 2.7

Классы условий труда по показателям микроклимата

Для производственных помещений и открытых территорий

В холодный период года

| Категория работ | Общие энергозатраты, Вт/м2 | Класс условий труда | ||||||

| оптимальный | допустимый | вредный 3 | опасный (экстремальный) 4 | |||||

| I степени 3.1 | 2 степени 3.2 | 3 степени 3.3 | 4 степени 3.4 | |||||

| Температура воздуха, °С (нижняя граница) | ||||||||

| Iа Iб II a II б III | 58–77 78–97 98–129 130–160 161–193 | по СН -/- -/- -/- -/- | по СН -/- -/- -/- -/- | 18–20 17–19 14–16 13–15 12–14 | 16–18 15–17 12–14 11–13 10–12 | 14–16 13–15 10–12 9–11 8–10 | 12–14 11–13 8–10 7–9 6–8 | |

| Влажность воздуха, % | -/- | -/- | Требования отсутствуют | |||||

| Скорость движения воздуха, м/с | -/- | -/- | При увеличении скорости движения воздуха на 0,1 м/с от максимальной по СН, температура воздуха должна быть увеличена на 0,2 ºС |

Таблица 2.8

Классы условий труда по показателям микроклимата

Для открытых территорий в холодный период года (зима)

И в холодных помещениях

| Показатель | Класс условий труда | |||||

| допустимый 2 | Вредный (нижняя граница) | опасный (экстремальный) 4 | ||||

| 1 степень 3.1 | 2 степень 3.2 | 3 степень 3.3 | 4 степень 3.4 | |||

| Температура воздуха, °С Климатические зоны Ia I II III | -30,0 -38,0 -23,0 -15,9 | -36,0 -46,2 -29,4 -21,3 | -38,5 -48,9 -31,5 -23,0 | -40,8 -54,4 -35,7 -26,0 | -60 -70 -48 -37 | < -60 < -70 < -48 < -37 |

Таблица 2.9

Класс условий труда по показателю WBGT-индекса

Для производственных помещений

и открытых территорий в тёплый период года (°С)

| Категория работ | Общие энергозатраты, Вт/м2 | Класс условий труда | ||||||

| оптимальный | допустимый | вредный 3 | опасный (экстремальный) | |||||

| 1 степени 3.1 | 2 степени 3.2 | 3 степени 3.3 | 4 степени 3.4 | |||||

| Iа Iб IIа IIб III | 68 (58–77) 88 (78–97) 113 (98–129) 145 (130–160) 177 (161–193) | 21–23.4 20,2–22,8 19,2–21,9 1 8,2–20,9 17–18,9 | 23,5-25,4 22,9–15,8 22–25,1 21–23,9 19–21,8 | 25,5–26,6 25,9–26,1 25,2–25,5 24–24,2 21,9–22,2 | 26,7–27,4 26,2–26,9 25,6–26,2 24,3–25 22,3–23,4 | 27,5-28,6 27–27,9 26,3–27,3 25,1–26,4 23,5–25,7 | 28,7–31 28–30.3 27,4–29,9 26,5–29,1 25,8–27,9 | >31,0 >30,3 >29,9 >29,1 >27,9 |

Порядок проведения работы

Задание 1

1. Получите у преподавателя наименование исследуемого производственного участка и план расположения рабочих мест.

2. Ознакомьтесь с теорией.

3. Изучите устройство и работу измерительных приборов, используемых для замеров параметров микроклимата.

4. Произведите замеры параметров микроклимата, для этого включите вентиляционную систему. С помощью крыльчатого и чашечного анемометров определите скорость движения воздуха. Результаты измерений занесите в таблицу 2.10.

Таблица 2.10

Результаты определения скорости движения воздуха

| Анемометр | Показания анемометра | Время измерения, с | Число делений, об/с | Скоростъ воздушного потока, м/с | ||

| начальные | конечные | разность показаний | ||||

| Крыльчатый Чашечный |

5. Определить температуру воздуха по показанию «сухого» термометра аспирационного психрометра Ассмана.

6. Определить барометрическое давление в рабочем помещении, пользуясь барометром-анероидом.

7. Определить относительную влажность воздуха, предварительно смочив водой батист в резервуаре «мокрого» термометра и запустив вентилятор психрометра Ассмана. На четвёртой минуте после пуска вентилятора снять показания с обоих термометров:

– по формуле (2.1) определить абсолютную влажность, а затем по формуле (2.2) определить относительную влажность воздуха;

– по психрометрическому графику (рис. 2.3) и таблице 2.3 определить относительную влажность воздуха.

Результаты измерения температуры, барометрического давления и относительной влажности воздуха, определённых по формуле, с помощью психрометрической таблицы и графика, занести в таблицу 2.11.

Таблица 2.11

Результаты определения барометрического давления,

Температуры и относительной влажности воздуха

| Барометрическое давление, Па (мм. рт. ст.) | Показания термометра, °С | Относительная влажность воздуха, %, определённая по: | |||

| сухого | мокрого | формуле | психрометрическому графику | психрометрической таблице | |

8. На основании полученных измерений оценить класс условий труда согласно таблицам 2.6, 2.7, 2.8 и 2.9.

9. Составить план мероприятий по оздоровлению условий труда на рабочем месте.

10. Оценить предложенные мероприятия по оздоровлению условий труда на рабочем месте. Сделать окончательный вывод.

Задание 2

По результатам замеров параметров воздуха, полученных в задании 1, оценить возможность проведения работ (категорию), которым они удовлетворяют на указанном рабочем месте.

Оформление отчёта

Отчёт должен содержать:

– наименование работы;

– цель работы;

– краткое изложение сведений о микроклимате и параметрах воздушной среды на рабочих местах;

– таблицу с результатами определения скорости движения воздуха;

– математические расчёты по определению относительной влажности воздуха;

– таблицу с результатами определения барометрического давления, температуры и относительной влажности воздуха;

– результаты аттестации указанного рабочего места по условиям показателей микроклимата и перечень мероприятий и предложений по улучшению условий труда;

– выводы о возможности проведения работ по условиям фактических параметров микроклимата на указанном рабочем месте помещения лаборатории.

Контрольные вопросы

1. Рассказать о принципе и порядке аттестации рабочего места по условиям параметров макроклимата.

2. Как используются результаты аттестации рабочих мест по условиям труда?

3. Дайте определение микроклимата и укажите, какими нормативными документами установлены его параметры.

4. Что такое оптимальные, допустимые, вредные и опасные условия труда?

5. С учётом каких факторов осуществляется нормирование микроклимата помещения?

6. Как распределяются и что положено в основу классификации работ по степени тяжести?

7. Как классифицируются помещения по теплоизбыткам?

8. Что такое абсолютная, относительная и максимальная влажность воздуха?

9. Как определяется относительная влажность воздуха?

10. Какими приборами измеряются параметры макроклимата?

11. Назовите основные способы нормализации микроклимата (вентиляция, отопление, кондиционирование).

12. В каких случаях применяют общеобменную и местную вентиляцию?

Лабораторная работа 3

§

Воздух представляет собой достаточно постоянную по составу смесь газов: азота, кислорода, паров воды, углекислого и инертного газов. Однако в результате протекания технологических процессов воздух может загрязняться разнообразными парами, газами и пылями, что приводит к неблагоприятному воздействию на работающих. Химические вещества, которые в производственных условиях могут вызывать нарушение нормальной жизнедеятельности организма и быть причиной острых и хронических интоксикаций, называются промышленными ядами.

В производственных условиях промышленные яды находятся в различном агрегатном состоянии – в виде газа, пара, тумана, дыма. Выделение химических веществ в воздух производственных помещений может быть периодическим или постоянным. Уровень концентрации химических веществ в воздухе может изменяться в течение рабочего дня, а также в различные периоды месяца и года, что связано с изменением температурного режима и эффективностью воздухообмена в производственных помещениях.

Источниками выделения химических веществ на предприятиях являются сосуды с клеями, растворами и нитрокрасками, а также изделия, на которые они наносятся в обувном производстве, оборудование химчисток, использующее токсичные растворители (трихлорэтилен), промывочные ванны участков по ремонту холодильной техники, процесс приготовления реактивов. Ряд химических веществ, применяемых в производстве, обладает токсическими свойствами.

Проникая в организм человека, такие вещества, как окись углерода, сернистый газ, аммиак, формальдегид, ацетон, бензин, этилацетат вступают в химическое или физиологическое взаимодействие с тканями организма и вызывают острое или хроническое отравление. Острые отравления возникают быстро при наличии относительно высоких концентраций вредных газов и паров. Эти отравления встречаются, в основном, в аварийных ситуациях. Хронические отравления развиваются медленно в результате накопления в организме токсичных веществ (материальная кумуляция) или суммирования функциональных изменений, вызванных действием таких веществ (функциональная кумуляция).

Действие вредных химических веществ на организм человека обусловлено их физико-химическими свойствами. Согласно ГОСТ 12.1.007–76 группа химически опасных и вредных производственных факторов по характеру воздействия на организм человека подразделяется на следующие подгруппы: раздражающие, сенсибилизирующие, канцерогенные, мутагенные, влияющие на репродуктивную функцию. Большинство промышленных вредных веществ обладает общетоксическим действием. К их числу можно отнести ароматические углеводороды и их амино- и нитропроизводные (бензол, толуол). Раздражающим действием обладают кислоты, щёлочи, а также хлор-, фтор-, серо- и азотсодержащие соединения (фосген, аммиак, оксиды серы, азот). Все эти вещества объединяет то, что при контакте с биологическими тканями они вызывают воспалительную реакцию, причём в первую очередь страдают органы дыхания, кожа и слизистые оболочки глаз.

К сенсибилизирующим относятся вещества, которые после относительно продолжительного действия на организм вызывают в нём повышенную чувствительность к этому веществу. Такими веществами являются некоторые соединения ртути, платина, альдегиды (формальдегид) и др.

Канцерогенные вещества, попадая в организм человека, вызывают развитие злокачественных опухолей. К их числу относят полициклические ароматические углеводороды (ПАУ), которые могут входить в состав сырой нефти, нефтепродуктов. Канцерогенными свойствами обладают ароматические амины, в основном являющиеся продуктами анилинокрасочной продукции.

Яды, обладающие мутагенной активностью, влияют на генетический аппарат зародышевых и соматических клеток организма, приводят к их гибели или к функциональным изменениям. Это может вызвать снижение общей сопротивляемости организма, раннее старение, а в некоторых случаях тяжелые заболевания. Мутационной активностью обладают этиламин, уретан, иприт. К веществам, влияющим на репродуктивную функцию (функцию воспроизведения потомства), относят бензол и его производные, сероуглерод, хлоропрен, свинец, сурьму, марганец, ядохимикаты, никотин, соединения ртути. По степени воздействия на организм человека все вредные вещества согласно ГОСТ 12.1.007–76 подразделяются на четыре класса: чрезвычайно опасные, высокоопасные, умеренно опасные и малоопасные.

Класс опасности вещества устанавливается в зависимости от предельно-допустимой концентрации его в воздухе рабочей зоны (мг/м3).

Вредные вещества могут проникать в организм человека через органы дыхания, желудочно-кишечный тракт, а также кожные покровы и слизистые оболочки. Попадающие в организм химические вещества приводят к нарушению здоровья лишь в том случае, если их количество в воздухе превышает определённую для каждого вещества величину. Поэтому для профилактики профессиональных заболеваний большое значение имеет установление предельно допустимых концентраций вредных веществ. Под предельно допустимой концентрацией вредных веществ в воздухе рабочей зоны понимают концентрацию, которая при ежедневной (кроме выходных дней) работе в течение 8 часов или при другой продолжительности (но не более 41 часа в неделю) во время всего рабочего стажа не может вызвать заболеваний или отклонений в состоянии здоровья, обнаруживаемых современными методами исследований в процессе работы или в отдельные сроки жизни настоящих и последующих поколений.

Исследование воздушной среды на производстве производится согласно ГОСТ 12.1.005–88 «Воздух рабочей зоны. Общие санитарно-гигиенические требования».

Пробы воздуха отбираются на высоте рабочей зоны – 2 м от пола (что соответствует зоне дыхания) в непосредственной близости к месту работы. Для оценки распространения по цеху вредных веществ пробы воздуха отбирают также в нейтральных точках, т.е. на расстоянии 3–5 м и более от мест их образования. Загазованность определяют для оценки эффективности работ санитарно-технических устройств. Анализ проб воздуха чаще всего проводят калориметрическим или нефелометрическим методом с использованием фотоэлектрокалориметров (ФЭК-М, ФЭК-Н-56), при их отсутствии исследование проводят визуально.

Для оперативных санитарно-химических исследований зарекомендовали себя экспрессные методы химического анализа. Для этой цели используют переносные универсальные газоанализаторы УГ-1, УГ-2. К ним прилагаются наборы индикаторных трубок, реактивной бумаги, специальные растворы со стандартными шкалами. Измерение концентрации вредных веществ индикаторными трубками должно производиться в соответствии с ГОСТ 12.1.014–84.

Решающим направлением в профилактике профзаболеваний является полное исключение контакта работающих с вредными веществами с помощью комплексной механизации и автоматизации производственных процессов.

Большое значение имеет разработка новых технологических процессов, исключающих использование вредных веществ, замена вредных веществ менее вредными. Снижению поступления в воздух рабочих зон вредных веществ способствует хорошая герметизация оборудования, ведение процессов в вакууме, применение замкнутых технологических циклов, непрерывных технологических процессов, замена устаревшего оборудования более прогрессивным, своевременный и качественный ремонт оборудования.

Хороший эффект достигается при размещении производственного оборудования в специальных кабинах с устройством соответствующей вентиляции и выносом приборов управления и контроля в коридоры. Важное место в комплексе профилактических мероприятий занимают периодические и предварительные медицинские осмотры, профилактическое питание и соблюдение правил личной гигиены. При недостаточной эффективности коллективных средств защиты применяют средства индивидуальной защиты (СИЗ), которые подразделяются: на изолирующие постоянные средства защиты органов дыхания; специальную одежду; специальную обувь; средства защиты рук, головы, лица, глаз, органов слуха; предохранительные приспособления (ГОСТ 12.4.011–89).

Применяемые приборы

Интерферометр шахтный ШИ-11 представляет собой переносной прибор, предназначенный для определения содержания метана СН4 и углекислого газа СО2 в воздухе. Прибор может быть использован для определения содержания углекислого газа до 6 % с умножением показателей прибора на поправочный коэффициент 0,95 от градуировки шкалы по метану.

Действие прибора основано на измерении смещения интерференционной картины, проходящего вследствие изменения состава исследуемой пробы воздуха, который находится на пути одного из двух лучей, способных интерферировать.

Общая схема хода лучей в приборе следующая. Свет от лампочки параллельным пучком падает на зеркало, где разлагается на два интерферирующих пучка. Первый пучок проходит через полости газовоздушной камеры, заполненные чистым воздухом. Второй пучок проходит через полость, которая при установке «на нуль» также заполняется чистым воздухом, а при проведении анализа – исследуемым воздухом, содержащим углекислый газ.

Смещение интерференционной картины относительно её нулевого положения пропорционально разности между показателями преломления света исследуемой газовой смеси и атмосферного воздуха, которая, в свою очередь, пропорциональна процентному содержанию метана и углекислого газа.

Интерференционная картина имеет одну белую ахроматическую полосу, ограниченную двумя чёрными (тёмными) полосами (с окрашенными краями). Исходное (нулевое) положение интерференционной картины фиксируется путём совмещения левой чёрной (тёмной) полосы с нулевой отметкой неподвижной шкалы. Шкала прибора с равномерными делениями градуирована в процентах (по объёму) с ценой деления шкалы 0,2 % СН. Отметки шкалы через целые деления обозначены цифрами от 0 до 6.

Интерферометр шахтный типа ШИ-2 представляет собой плоскую литую силуменовую четырёхугольную коробку, закруглённую с одной стороны.

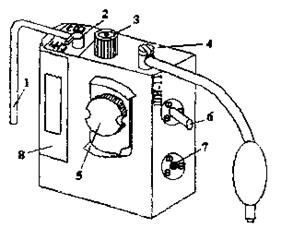

Общий вид прибора показан на рисунке 3.1.

Рис. 3.1. Интерферометр шахтный ШИ-2:

1 – штуцер; 2 – распределительный кран; 3 – окуляр; 4 – штуцер с фильтром; 5 – винт; 6 – кнопка для перемещения газовоздушной камеры; 7 – кнопка включения лампы

для измерения; 8 – крышка с поглотительным патроном

На корпусе прибора размещены:

– штуцер 1 для засасывания в прибор проверяемого воздуха;

– распределительный кран 2, закрытый резьбовым колпачком;

– окуляр 3, закрытый предохранительным колпачком на цепочке;

– штуцер с фильтром 4, на который подвешена трубка резиновой груши;

– винт 5, закрытый резьбовым колпачком с цепочкой, для перемещения интерференционной картины в поле зрения окуляра;

– кнопка «К» 6 для перемещения газовоздушной камеры в положение «К»;

– кнопка «И» 7 включения лампы для измерения;

– крышка отделения с поглотительным патроном 8;

– контроль (надписи «И» и «К») нанесены на крышках кнопок.

§

Производится проверка исправности резиновой груши. Для этого сжать грушу рукой и, зажав конец её резиновой трубки, которым она присоединяется к прибору, проследить, как быстро расправляется груша в разжатой руке. Груша пригодна для работы, если расправление происходит медленно.

Производится проверка герметичности газовой линии. Для этого резиновую трубку груши надеть на штуцер 4, закрыть плотно пальцем штуцер 1 и сжать грушу, если груша будет расправляться так же медленно, то газовая линия герметична. Производится установка прибора на нуль. Для этого необходимо продуть воздушную и газовую линии чистым атмосферным воздухом. Воздушная линия прибора уже продута. Газовая линия заполняется чистым воздухом так: надеть резиновую трубку груши на штуцер 4 и сжать грушу 5–10 раз. После этого нажать кнопку 5 и посмотреть в окуляр 3. В поле зрения появляется интерференционная картина. Интерференционная картина и шкала могут быть неясными. Улучшение резкости достигается вращением окуляра вправо и влево, в зависимости от остроты зрения наблюдателя. Установку прибора на «нуль» делать следующим образом: отвернуть резьбовой колпачок 6 и, наблюдая в окуляр 3 за положением интерференционной картины, медленно вращать маховичок вправо или влево, добиваясь совмещения середины левой чёрной полосы интерференционной картины с нулевой отметкой шкалы. После установки прибора на «нуль» маховичок закрывается резьбовым колпачком, и прибор готов к работе. Определение содержания метана и углекислого газа производится при нажатии на кнопку «Н».

Подготовить исследуемую смесь воздуха с CO2. Для этого взять волейбольную камеру и надуть её выдыхаемым воздухом, который, как известно, содержит 6–7 % СО2.

Определить концентрацию углекислого газа, для чего отвернуть и снять колпачок 2, и поставить в положение СО2, и произвести засасывание воздуха с углекислым газом из волейбольной камеры, сжимая грушу 5 раз. Затем нажать кнопку включения лампочки 5, посмотреть в окуляр 3 и определить, на сколько сместилась середина левой чёрной полосы интерференционной картины, цена деления шкалы 0,5 % СО2.

Перед определением содержания метана в воздухе произвести проверку нулевого положения интерференционной картины. Для этого надо нажать кнопку «И» и кнопку «К» одновременно и посмотреть в окуляр на положение интерференционной картины. Если интерференционная картина не сместилась относительно нулевой отметки шкалы, прибор готов к работе.

Если интерференционная картина сместилась относительно нулевой отметки шкалы, то винтом 5 выставить её на нуль. После указанных операций прибор готов к работе.

При определении содержания метана распределительный кран 2 поставить в положение «СН4». Резиновую трубку камеры, заполненную воздухом с содержанием метана, одеть на штуцер 1. Путём трёх сжатий резиновой груши, одетой на штуцер 4, прокачать пробу воздуха, если набранный в прибор воздух содержит метан, то интерференционная картина сместится вправо вдоль шкалы. При наблюдении в окуляр по смещённому положению левой чёрной полосы интерференционной картины произвести отсчёт делений шкалы и результат выразить с точностью до 0,1 %. Снять резиновую трубку камеры воздуха с метаном со штуцера 1 и закрыть её пробкой. Затем перевести объёмные проценты в мг/м и занести данные в таблицу 3.1.

Таблица 3.1

Результаты анализа концентрации газов в воздухе

| Анализируемый газ | Концентрация (объёмная, %) | Концентрация (мг/м3) |

Перевод объёмных процентов в мг/м производится согласно табли-це 3.2.

Таблица 3.2

Перевод объёмных процентов в мг/м3

| Концентрация (объёмная, %) | Концентрация, мг/м | |||

| СО | СО2 | NO | NO2 | |

| 0,0005 0,0010 0,0020 0,0035 0,0050 0,0075 0,0100 0,0200 0,0350 ,0500 0,0750 0,1000 0,1500 0,2000 | 6,25 12,5 43,75 437,5 937,5 | 6,7 13,4 26,8 46,9 100,5 | 9,8 19,6 39,2 68,6 | 10,3 20,5 71,8 717,5 1537,5 |

Сравнить полученные значения концентраций газов с ПДК и сделать вывод.

Сумма содержаний газов (СН4 СО2) не должна превышать 6 % в объёмных долях. Полученный отсчет покажет суммарное содержание в воздухе метана и углекислого газа. Содержание углекислого газа равно разности второго и первого отсчётов. Для более точного определения концентрации СО2 необходимо показание прибора умножить на коэффи- циент 0,95.

Оформление отчёта

Отчёт должен содержать:

– наименование работы;

– цель работы;

– краткое изложение сведений о химическом загрязнении воздуха в рабочей зоне и его влияние на организм человека;

– замеры содержания метана и углекислого газа в воздухе по показаниям прибора;

– выводы о содержании вредных газов, сравнивая его с ПДК.

Контрольные вопрос

1. Что такое промышленные яды?

2. Что является источниками выделения химических веществ на предприятиях?

3. Основные причины, вызывающие профессиональные интоксикации, заболевания.

4. Что такое ПДК?

5. Коллективные средства защиты от вредных веществ на производстве.

6. Приборы, применяемые для анализа и для взятия проб воздуха.

Сжатый воздух

Сжатый воздух используется практически во всех отраслях производства. Система сжатого воздуха предприятия включает одну или несколько компрессорных установок, магистральную и распределительные системы с арматурой. В состав компрессорной установки входят компрессор, его привод, устройство контроля, вспомогательное оборудование.

Производство сжатого воздуха, на которое по различным оценкам затрачивается до 10% общего потребления, является одним из основных потребителей электроэнергии. При этом потери сжатого воздуха на пути от его источника до конечного потребителя достигают 25-30%.

Для осуществления этого требуется контролировать расход воздуха и давление в пневмосистеме. На магистральной линии, а также перед каждым из потребителей устанавливаются датчики расхода сжатого воздуха и датчики давления. Показания с этих приборов поступают в специальные регистраторы данных, проводящие обработку этих данных для последующей выгрузки и анализа.

Для поиска конкретных мест утечек используются ультразвуковые детекторы, позволяющие быстро обнаружить невидимые невооруженным глазом утечки и оперативно их устранить.

4.3. Датчики-реле потока воздуха

Датчики-реле потока воздуха ДРПВ предназначены для контроля наличия потока воздуха и газов на прямых участках воздуховодов круглого и прямоугольного сечения, а также для двухпозиционного управления исполнительными механизмами при отклонении скорости потока от заданных параметров. Датчики-реле потока воздуха ДРПВ широко применяется в системах вентиляции в различных отраслях, в том числе во взрывоопасных условиях (см. ДРПВ-1В).

Дрпв-1, дрпв-1вдатчики-реле потока/расхода воздуха ДРПВ-1, ДРПВ-1В — для круглых и прямоугольных воздуховодов 150х180 мм (диаметр D от 190 мм), скорость потока V от 4,0 до 10 м/сек, температура измеряемой среды Тис -50… 50С, параметры выходного реле 0,05…0,5А/27В постоянного тока, до 1А/220В/50Гц переменного тока, взрывозащита 1ExdIIBT4 (модификация ДРПВ-1В), IP54, температура окружающей среды Тос -10… 50С. |

Дрпв-2датчики-реле потока/расхода воздуха ДРПВ-2 — исполнения -М1 (общепромышленное), -А (сейсмостойкое), -АСТР (стойкое к сероводородной коррозии), скорость потока V от 4,0 до 10 м/сек, температура измеряемой среды Тис -5… 45С, параметры выходного реле до 2А/220В/50Гц переменного тока, до 5А/125В/50Гц переменного тока, 5А/8В постоянного тока, е 0,3А/250В постоянного тока. IP51, температура окружающей среды Тос -10… 50С. |

Shuft-sl-1eДатчик-реле потока воздуха — min/max V вкл 2,5/9,2 м/сек; min/max V выкл 1,0/8,0 м/сек; Траб. -40… 85С; Т в канале -10…85С; релейный выход 15(8) А, 24-250 В; IP65; Тос -40… 85С; материал лопастей — нержавеющая сталь |

LpsЛопастное реле потока воздуха — min/max V вкл 2,5/9,2 м/сек; min/max V выкл 1,0/8,0 м/сек; Траб. max 85С; Тос max 85С; релейный выход 15(8) А, 24-250 В; IP65; материал лопастей — нержавеющая сталь; рычаг — медь |

Dwyer-530Лопастное реле потока воздуха — потребляемый I: 470ВА при 125/250В переменного тока; резистивный: 15A при 125/250/480В переменного тока; Траб. max 82С; переключатель SPDT; присоединение — кабелепровод 7/8; точка уставки — винтового типа; материал лопастей — нержавеющая сталь |

Эмис-поток-285-exdДатчик потока ЭМИС-ПОТОК-285-Exd термоанемометрический для контроля наличия/отсутствия потока жидкости или потока газа в промышленных системах, охлаждающих и водоочистных установках. |

Датчик потока воздуха дрп-в-300.0(нз),-300.1(но)Датчик потока воздуха ДРП-В-300.0(НЗ),-300.1(НО) — максимальная скорость воздушного потока: 50 м/с; порог срабатывания контакта: 2,5 м/с; гистерезис: 1 м/с. |

Др-п-50-20Лепестковое реле потока жидкости и воздуха ДР-П-50-20 для неагрессивных жидких сред (вода, этиленгликоль) и воздуха, давление до 1,2 МПа, температура измеряемой среды Тис -20…90°С, поток от 1,5 л/мин, НО-контакт, штуцер пластик, накидная гайка, внутр. G¾», IP65. |

Датчик ипсвДатчик скорости воздуха ИПСВ (контроллер-преобразователь индикаторный скорости воздуха) разработан для непрерывного преобразования текущего значения измеряемой скорости воздуха в аналоговый сигнал постоянного тока 4-20 мА. Датчик используется совместно с управляющими контроллерами в системах вентиляции и кондиционирования воздуха для контроля работы вентиляторов. 1. Технические характеристики датчика скорости воздуха ИПСВ Наименование параметра Значение параметра Диапазон контролируемой скорости воздуха 2..10 м/с Выходной […] |

Датчики-реле потока воздуха ДРПВ предназначены для контроля наличия потока воздуха и газов на прямых участках воздуховодов круглого и прямоугольного сечения, а также для двухпозиционного управления исполнительными механизмами при отклонении скорости потока от заданных параметров. Датчики-реле потока воздуха ДРПВ широко применяется в системах вентиляции в различных отраслях, в том числе во взрывоопасных условиях (см. ДРПВ-1В).

Монтаж датчиков-реле потока воздуха дрпв

Датчик-реле предназначен для контроля наличия потока воздуха. Крепление датчика-реле к воздуховоду должно быть герметичным и надежным. Во время регламентных работ уплотняющую прокладку замените новой по мере необходимости.

Датчик-реле потока воздуха ДРПВ устанавливается на прямых участках горизонтальных, наклонных или вертикальных воздуховодов на расстоянии не менее одного диаметра воздуховода от местного сопротивления в положении с горизонтально расположенной осью заслонки.

Направление потока воздуха указано на крышке датчика-реле.

Перед установкой датчика-реле снимите кронштейн, предохраняющий заслонку 3, и освободите стержень 1 от резиновых втулок.

Датчик-реле крепится четырьмя болтами М8. Для герметизации соединения датчика-реле с воздуховодом рекомендуется постановка прокладки толщиной от 1 до 1,5 мм из металла, стойкого к воздействию окружающего и контролируемого воздуха.

Датчик-реле подключите с помощью кабеля типа КРПТ, КРПТН, КРПГ, КРПГН ГОСТ 13497-77, КРНГ ГОСТ 1508-78 сечением 3х1, 5 1х1 мм диаметром от 8,3 до 10,1 мм.

Уплотнение кабеля проведите самым тщательным образом, так как от этого зависит взрывонепроницаемость вводного устройства.

Применение уплотнительных деталей, изготовленных не по чертежам, запрещается.

Датчик-реле должен быть заземлен наружным и внутренним заземлением.

Место наружного заземления должно быть тщательно зачищено и предохранено от коррозии путем нанесения на него слоя консистентной смазки.