Горение природного газа

Характеристика метана

§ Бесцветный;

§ Нетоксичный (не ядовитый);

§ Без запаха и вкуса.

§ В состав метана входит 75% углерода, 25% водорода.

§ Удельный вес составляет 0,717кг/м3 (легче воздуха в 2 раза).

§ Температура воспламенения – это минимальная начальная температура, при которой начинается горение. Для метана она равна 645о.

§ Температура горения – это максимальная температура, которая может быть достигнута при полном сгорании газа, если количество воздуха, необходимого для горения, точно отвечает химическим формулам горения. Для метана она равна 1100-1400о и зависит от условий сжигания.

§ Теплота сгорания – это количество тепла, которое выделяется при полном сгорании 1 м3 газа и она равна 8500 ккал/м3.

§ Скорость распространения пламени равна 0,67 м/сек.

Газовоздушная смесь

В которой газа находится:

— до 5% не горит;

— от 5 до 15% взрывается;

— свыше 15% горит при подаче дополнительного воздуха (все это зависит от соотношения объема газа в воздухе и называется пределами взрываемости)

Горючие газы не имеют запаха, для своевременного определения их в воздухе, быстрого и точного обнаружения мест утечки, газ одорируют, т.е. дают запах. Для этого используют ЭТИЛМЕРКОПТАН. Норма одоризации 16 гр на 1000 м3. При наличии в воздухе 1% природного газа должен ощущаться его запах.

Газ, используемый в качестве топлива, должен соответствовать требованиям ГОСТа и содержать вредных примесей на 100м3 не более:

Сероводорода 0,0 2г/м.куб

Аммиака 2 гр.

Синильной кислоты 5 гр.

Смолы и пыли 0,001 г/м.куб

Нафталина 10 гр.

Кислорода 1%.

Использование природного газа имеет ряд преимуществ:

· отсутствие золы и пыли и выноса твердых частиц в атмосферу;

· высокая теплота сгорания;

· удобство транспортировки и сжигания;

· облегчается труд обслуживающего персонала;

· улучшаются санитарно-гигиенические условия в котельных и прилегающих районах;

· широкий диапазон автоматического регулирования.

При использовании природного газа требуются особые меры осторожности, т.к. возможна утечка через неплотности в местах соединения газопровода и арматуры. Наличие в помещении более 20% газа вызывает удушье, скапливание его в закрытом объеме свыше 5% до 15% приводит к взрыву газовоздушной смеси. При неполном сгорании выделяется угарный газ, который даже при небольшой концентрации (0,15%) является отравляющим.

Горение природного газа

Горением называется быстрое химическое соединение горючих частей топлива с кислородом воздуха, происходит при высокой температуре, сопровождается выделением тепла с образованием пламени и продуктов сгорания. Горение бывает полным и неполным.

Полное горение – происходит при достаточном количестве кислорода. Нехватка кислорода вызывает неполное сгорание, при котором выделяется меньшее количество тепла, чем при полном, угарный газ (отравляюще действует на обслуживающий персонал), образуется сажа на поверхности котла и увеличиваются потери тепла, что приводит к перерасходу топлива, снижению КПД котла, загрязнению атмосферы.

Продуктами сгорания природного газа являются – диоксид углерода, водяные пары, некоторое количество избыточного кислорода и азот. Избыточный кислород содержится в продуктах горения только в тех случаях, когда горение происходит с избытком воздуха, а азот в продуктах сгорания содержится всегда, т.к. является составной частью воздуха и не принимает участие в горении.

Продуктами неполного сгорания газа могут быть оксид углерода, несгоревшие водород и метан, тяжелые углеводороды, сажа.

Реакция метана:

СН4 2О2 = СО2 2Н2О

Согласно формуле для сгорания 1 м3 метана необходимо 10 м3 воздуха, в котором находится 2 м3 кислорода. Практически для сжигания 1 м3 метана необходимо больше воздуха с учетом всевозможных потерь, для этого применяется коэффициент К избытка воздуха, который = 1,05-1,1.

Теоретический объем воздуха = 10 м3

Практический объем воздуха = 10*1,05=10,5 или 10*1,1=11

Полноту сгорания топлива можно определить визуально по цвету и характеру пламени, а так же с помощью газоанализатора.

Прозрачное голубое пламя – полное сгорание газа;

Красное или желтое с дымными полосами – сгорание неполное.

Горение регулируется увеличением подачи воздуха в топку или уменьшением подачи газа. В этом процессе используют первичный и вторичный воздух.

Вторичный воздух – 40-50% (смешивается с газом в топке котла в процессе горения)

Первичный воздух – 50-60% (смешивается с газом в горелке до горения)на горение идет газовоздушная смесь

Горение характеризует скорость распределения пламени – это скорость, с которой элемент фронта пламени распространяется относительно свежей струю газовоздушной смеси.

Скорость горения и распространения пламени зависит от:

· от состава смеси;

· от температуры;

· от давления;

· от соотношения газа и воздуха.

Скорость горения определяет одно из основных условий надежной эксплуатации котельной и его характеризует отрыв пламени и проскок.

Отрыв пламени– происходит если скорость газовоздушной смеси на выходе из горелки больше скорости горения.

Причины отрыва: чрезмерное увеличение подачи газа или чрезмерное разряжение в топке (тяга). Отрыв пламени наблюдается при розжиге и при включении горелок. Отрыв пламени приводит к загазованности топки и газоходов котла и к взрыву.

Проскок пламени – происходит если скорость распространения пламени (скорость горения) будет больше скорости истечения газовоздушной смеси из горелки. Проскок сопровождается горением газовоздушной смеси внутри горелки, горелка раскаляется и выходит из строя.

При отрыве и проскоке пламени обслуживающий персонал должен прекратить подачу топлива, выяснить и устранить причину, провентилировать топку и газоходы в течение 10-15 минут и снова разжечь огонь.

Процесс горения газообразного топлива можно разделить на 4 стадии:

1. Вытекание газа из сопла горелки в горелочное устройство под давлением с увеличенной скоростью.

2. Образование смеси газа с воздухом.

3. Зажигание образовавшейся горючей смеси.

4. Горение горючей смеси.

Газопроводы

Газ к потребителю подается по газопроводам – наружным и внутренним – на газораспределительные станции, размещенные за городом, а с них по газопроводам на газорегуляторные пункты ГРП или газорегуляторный устройства ГРУ промышленных предприятий.

Газопроводы бывают:

· высокого давления первая А категория свыше 1,2(12 кгс/см2) Мпа на территории тепловых электрических станций к газотурбинным и парогазовым установкам;

· высокого давления первой категории свыше 0,6 Мпа до 1,2 Мпа включительно;

· высокого давления второй категории свыше 0,3 Мпа до 0,6 Мпа;

· среднего давления третьей категории свыше 0,005 Мпа до 0,3 Мпа;

· низкого давления четвертой категории до 0,005Мпа включительно.

· МПа — означает Мега Паскаль

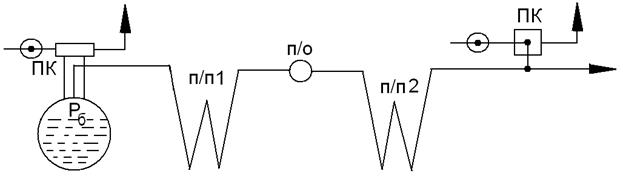

В котельной прокладывают газопроводы только среднего и низкого давления. Участок от распределительного газопровода сети (городской) к помещению вместе с отключающим устройством называют вводом.

Вводным газопроводом считают участок от отключающего устройства на вводе, если он установлен снаружи помещения к внутреннему газопроводу.

На вводе газа в котельную в освещенном и удобном для обслуживания месте, должна находиться задвижка. Перед задвижкой должен быть изолирующий фланец, для защиты от блуждающих токов. На каждом отводе от распределительного газопровода к котлу, предусматривается не менее 2 отключающих устройств, одно из которых устанавливается непосредственно перед горелкой.

Помимо арматуры и КИП на газопроводе, перед каждым котлом, обязательно устанавливается автоматическое устройство, обеспечивающее безопасную работу котла. Для предотвращения попадания газов в топку котла, при неисправных отключающих устройствах, необходимы продувочные свечи и газопроводы безопасности с отключающими устройствами, которые при бездействующих котлах должны быть открыты. Газопроводы низкого давления красят в котельных в желтый цвет, а среднего давления в желтый с красными кольцами.

Газовые горелки

Газовые горелки — газогорелочное устройство, предназначенное для подачи к месту горения, в зависимости от технологических требований, подготовленной газовоздушной смеси или разделенного газа и воздуха, а так же для обеспечения устойчивого сжигания газообразного топлива и регулирования процесса горения.

К горелкам предъявляются следующие требования:

· основные типы горелок должны изготавливаться на заводах серийно;

· горелки должны обеспечивать пропуск заданного количества газа и полноту его сжигания;

· обеспечивать минимальное количество вредных выбросов в атмосферу;

· должны работать без шума, отрыва и проскока пламени;

· должны быть просты в обслуживании, удобны для ревизии и ремонта;

· при необходимости могли бы использоваться для резервного топлива;

· образцы вновь создаваемых и действующих горелок подлежат ГОСТ испытанию;

Главной характеристикой горелок является её тепловая мощность, под которой понимают количество теплоты, способное выделяться при полном сгорании топлива, поданного через горелку. Все данные характеристики можно найти в паспорте горелки.

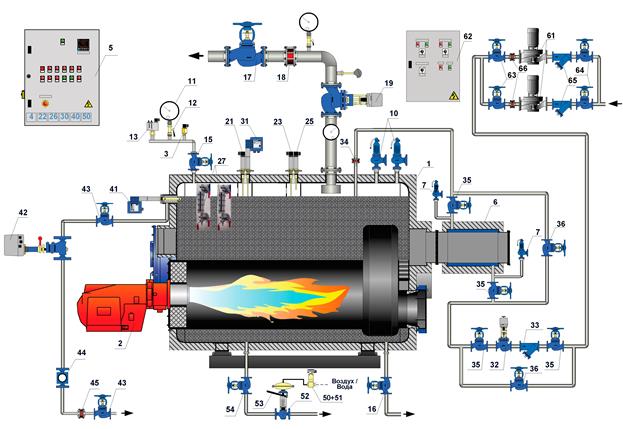

Температура газов на выходе из топки и степень черноты топки

В топке котельного агрегата происходит процесс сжигания топлива, при котором химическая энергия его превращается в тепловую энергию. Размеры топочной камеры, и главным образом высота ее, должны быть такими, чтобы процесс сгорания топлива был по возможности полностью завершен до входа продуктов сгорания в конвективные газоходы котла.

Передача тепла от продуктов сгорания топлива поверхностям нагрева происходит путем излучения и конвективного теплообмена. В области высоких температур газов, порядка 1200° С и выше, теплоотдача излучением более эффективна, чем конвективный теплообмен. Это объясняется тем, что тепловой поток за счет излучения пропорционален разности четвертых степеней температуры газов и наружной стенки тепловоспринимающей поверхности, а в случае конвективного теплообмена он зависит от разности первых степеней этих температур и коэффициента теплоотдачи, который лишь слабо увеличивается с ростом температуры газов.

Однако настенная радиационная поверхность нагрева значительно дороже конвективной. Наибольшая радиационная поверхность экрана, получающаяся при расположении труб вплотную друг к другу и равная площади стены, покрытой трубами, составляет примерно лишь 1/3 от общей поверхности труб. В конвективном же теплообмене участвует полная поверхность труб. Кроме того, увеличение радиационной поверхности требует повышения размеров топки, т. е. приводит к соответствующему возрастанию затрат на каркас и обмуровку котла.

Поэтому по технико-экономическим соображёниям оптимальные значения температуры продуктов сгорания на выходе из топки больше чем 1200° С.

Тем не менее, температуру газов, покидающих топку, приходится ограничивать, чтобы предотвратить шлакование конвективных поверхностей нагрева.

Для нормальной работы котельного агрегата величина температуры газов перед конвективными поверхностями нагрева, расположенными сразу после топки, имеет важное значение. Если дымовые газы имеют температуру, равную или большую, чем температура начала размягчения золы t2, то размягченные; частицы золы, при соприкосновении с поверхностями нагрева, имеющими в несколько раз более низкую температуру, прилипают к трубам, охлаждаются и образуют наросты шлака. Это приводит к ухудшению теплообмена в зашлакованной поверхности и повышению температуры газов за ней, а также к возрастанию сопротивления потоку газов.

Шлакование конвективных поверхностей нагрева отсутствует, если летучая зола при входе в эти поверхности находится в виде твердых частиц.

Температура затвердевания золы обычно несколько ниже температуры начала размягчения ее t2. Поэтому температура газов на входе в конвективные поверхности нагрева должна быть примерно на 50—100° С меньше, чем t2.

При проектировании котельных агрегатов выбор пониженной температуры на выходе из топки приводит к необходимости делать большую радиационную поверхность топки и тем самым увеличивать объем топки. Снижение температуры в конце топки приводит также к падению температурных напоров и соответствующему росту величины конвективных поверхностей нагрева. Все это влечет за собой увеличение каркаса и обмуровки котла. В конечном счете капитальные затраты на котельный агрегат возрастают, стоимость его повышается.

Для каждого топлива в зависимости от свойств его золы существует некоторое оптимальное значение температуры газов на выходе из топки.

Передача тепла в топке происходит в основном излучением. Скорость газов в топочной камере невелика, поэтому конвективным теплообменом можнопренебречь по сравнению с весьма интенсивным радиационным теплообменом

В конвективных газоходах теплообмен от продуктов сгорания к поверхностям нагрева происходит как конвекцией, так и лучеиспусканием.

В продуктах сгорания топлива содержатся газы, излучающая способность которых различна. Двухатомные газы — азот N2 кислород О2, водород. Н2, окись углерода СО — обладают очень слабым излучением. Интенсивное излучение имеют трехатомные газы (углекислый газ СО2 и сернистый ангидрид SO2), многоатомные газы (метан СН4, тяжелые углеводороды) и. водяной пар. Практически имеет значение излучение лишь трехатомных газов — СО2, SO2 и водяного пара, так как метана и тяжелых углеводородов в топочных газах содержится обычно ничтожное количество.

В отличие от излучения твердых тел, имеющих сплошной спектр, газы излучают энергию лишь, в некоторой части спектра (преимущественно в пределах инфракрасной части).

Интенсивность излучения отдельных полос спектра различна, но она никогда не превышает: интенсивности излучения абсолютно черного, тела, при данных длинах волн и температуре. Поэтому степень черноты газ а аг, т. е. отношение полной энергии излучения газа qг. к полной энергии излучения

абсолютно черного тела q0, всегда меньше единицы:

Энергия излучения газа, так же как и абсолютно черного тела, с ростом температуры увеличивается. Однако степень черноты газа в ряде случаев снижается с повышением температуры. Это объясняется тем; что максимум кривой интенсивности излучения абсолютно черного тела с ростом температуры сдвигается в область малых длин волн, где полос излучения газа почти нет. В отличие от излучения твердого тела, которое происходит с его поверхностного слоя, газы излучают всем объемом. Поэтому интенсивность излучения газа зависит от толщины излучающего объема s и растет с увеличением последней.

Энергия излучения газа возрастает также с увеличением его парциального давления в смеси. Энергия излучения газа, а следовательно, и степень черноты газа аг, таким образом зависят от произведения парциального давления газа на эффективную толщину излучающего слоя ps и температуры, т. е.  , где р — парциальное давление газа, МПа;s — эффективная толщина излучающего слоя газа, м; t — температура газа, ° С.

, где р — парциальное давление газа, МПа;s — эффективная толщина излучающего слоя газа, м; t — температура газа, ° С.

При одинаковых парциальных давлениях углекислого газа и водяного параи небольшой толщине излучающего слоя пламени степень черноты водяного пара несколько меньше. В больших объемах газа излучение водяного пара более интенсивное, чем углекислого газа. В топочных камерах, где толщина излучающего слоя s велика, излучение водяного пара обычно больше, чем у углекислого газа.

Эффективная толщина излучающего слоя газового объема в топке может быть приблизительно подсчитана по формуле

, (6.1)

, (6.1)

где V — газовый объем, м3; F ст– площадь ограждающих поверхностей, м2.

В зависимости от элементарного состава топлива и его влажности объемные доли трехатомных газов и водяных паров, а, следовательно, и парциальные давления их, имеют различные значения.

В зависимости от элементарного состава топлива и его влажности объемные доли трехатомных газов и водяных паров, а, следовательно, и парциальные давления их, имеют различные значения.

При завершении сгорания топлива в топочной камере объем трехатомных газов по всему тракту котла остается неизменным, но процентное содержание RO2 и парциальное давление их уменьшаются в связи с возрастанием объема дымовых газов за счет присосов холодного воздуха в топку и конвективные газоходы. Процентное содержание и парциальное давление водяных паров по тракту дымовых газов также снижаются.

Энергия излучения смеси различных газов не равна сумме энергий излучений каждого из газов. Это объясняется тем, что при наличии в спектрах газов, полос с одинаковыми длинами волн часть энергии, излучаемая одним газом, поглощается другим газом.

При прохождении, лучей в газовой среде интенсивность излучения их может ослабляться за счет поглощения части лучистой энергии не только молекулами газа, но и взвешенными в газе твердыми частицами. В продуктах сгорания топлива могут быть сравнительно крупные кусочки (размером 200—300 мкм, а иногда и больше) недогоревшего топлива и золы и мельчайшие (размером до 0,2—0,5 мкм) сажистые частицы.

Поглощенная молекулами газа и твердыми частицами лучистая энергия переходит в тепловую энергию и снова излучается. Поэтому суммарная энергия излучения, газовой, среды повышается при увеличении толщины слоя и плотности тазовой среды, а также содержания в газовой среде взвешенных твердых частиц.

Интенсивность теплообмена в топке определяет коэффициент излучения топочной среды ξт. Он определяется коэффициентом излучения факела ξф, заполняющего топочный объем, тепловой эффективностью экранных поверхностей ψти находится по формуле:

. (6.2)

. (6.2)

Коэффициент излучения факела при сжигании твердых топлив или газовой среды при сжигании других видов топлив определяется по закону Бугера:

, (6.3)

, (6.3)

где k коэффициент ослабления лучей топочной средой, 1/(м-МПа); р — давление газов в топочной камере, МПа; для топок, работающих под разрежеиием и наддувом не более 5000 Па (500 мм. вод. ст.).принимают р = 0,1 МПа; s— эффективная толщина излучающего слоя в топочной камере, м.

При сжигании твердого топлива коэффициент ослабления лучей топочной средой, определяется коэффициентом ослабления лучей трехатомными газами (kгrп), золовыми частицами (kзлμзл) и горящими коксовыми частицами kк:

. (6.4)

. (6.4)

Коэффициент ослабления лучей газовой средой определяется по состоянию газов на выходе из топки по формуле

, (6.5) (101)

, (6.5) (101)

где

– суммарная доля трехатомных газов, определяемая по объёмам продуктов сгорания.

– суммарная доля трехатомных газов, определяемая по объёмам продуктов сгорания.

Снижение интенсивности лучей золовыми частицами зависит только их размеров, увеличиваясь с уменьшением последних.

, (6.6)

, (6.6)

где dзл – средний (по удельной поверхности) диаметр золовых частиц, мкм, определяется по табл. 6.1. Концентрация золовых частиц определяется по выражению

(6.7)

(6.7)

где G – массовое количество продуктов сгорания образующееся при сжигании 1кг твердого топлива  .

.

Таблица 6.1.

| Топочное устройство | Эффективный диаметр частиц золы dзл,, мкм | |

| Камерные топки, шаровые барабанные мельницы Камерные топки, среднеходные и молотковые мельницы Камерные топки | Все топлива Все топлива, кроме торфа Торф |

|

Коэффициент ослабления лучей горящими частицами кокса принимают в зависимости от вида сжигаемого топлива. Для топлив с малым выходом летучих (антрациты, тощие угли) kк=1; для каменных, бурых углей, торфа, сланцев kк=0,5.

При сжигании газового и жидкого топлива коэффициент теплового излучения продуктов сгорания по высоте топки заметно изменяется, поэтому его усредняют по формуле:

, (6.8)

, (6.8)

где ξсв, ξг— коэффициенты теплового излучения светящегося факела и несветящихся газов в верхней части топки; m — доля топочного объема, заполненная светящимся факелом. Значение т для теплонапряжений qv£ 390×103 кВт/м3 независимо от нагрузки котла принимается: мазуты m = 0,55; природный и др. газы m = 0,1.

Коэффициент ξг находится по (6.3), если принять ξг= kгrп. Коэффициент ξсв также находится по (6.3), если принять k=kгrп kс ,

где kс – эффективный коэффициент ослабления сажистыми частицами, образующимися в ядре факела при сжигании газа и мазута

. (6.9)

. (6.9)

Здесь Ср/Нр – соотношение содержаний углерода и водорода в рабочей массе жидкого топлива. Для газового топлива

, (6.10)

, (6.10)

где m и n – количество атомов углерода и водорода в соединении, а содержание углеводородных соединений СmHn выражено в %.

Определение геометрических характеристик

Для расчета топки необходимо знать объем топки Vт, поверхность стен топки Fст, лучевоспринимающую поверхность экранов Нлэ, шаг и диаметр труб экранов.

Объем топочной камеры ограничивается осевой плоскостью экранных труб стен и потолка, поверхностью, проходящей через первый ряд труб фестона, горизонтальной плоскостью, отделяющей половину высоты холодной воронки, или плоскостью пода топки.

Объем топки можно взять из справочной литературы либо рассчитать по чертежам котла:

, (6.11)

, (6.11)

где: b– ширина топки в свету, Fст.б – поверхность боковой стены топки.

Полная поверхность стен топки

, (6.12)

, (6.12)

где Fст.фр, Fст.з, Fф – поверхности стен фронтовой, задней и фестона (по первому ряду труб).

Поверхность стен топки, занятая экранами,

, (6.13)

, (6.13)

где Fгор – неэкранированная поверхность стен, занятая горелками.

Лучевоспринимающая поверхность нагрева экранов топки определяется по справочной литературе или рассчитывается

, (6.14)

, (6.14)

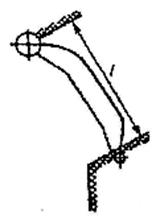

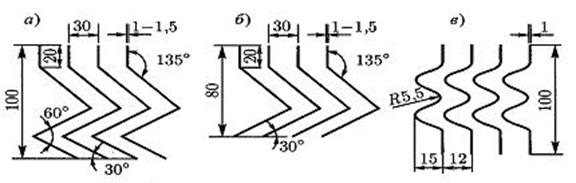

где Fi – поверхность соответствующей стены топки, занятой экраном, определяется как произведение расстояния между осями крайних труб данного экрана на освещенную длину экранных труб; xi – угловой коэффициент экрана, определяемый по рис. 6.1.

Рис. 6.1. Угловой коэффициент однорядного гладкотрубного экрана

1. с учетом излучения обмуровки при  ;

;

2. с учетом излучения обмуровки при  ;

;

3. с учетом излучения обмуровки при  ;

;

4. с учетом излучения обмуровки при  (ДЕ, КЕ);

(ДЕ, КЕ);

5. без учета излучения обмуровки при  (ДКВР).

(ДКВР).

Угловой коэффициент х поверхности, проходящей через первый ряд труб котельного пучка или фестона, расположенных в выходном окне топки, равен 1.

При расчете последующих поверхностей нагрева следует учитывать, что угловой коэффициент самого пучка или фестона может быть меньше единицы и часть падающего на него лучистого тепла проходит сквозь пучок на расположенные за ним поверхности нагрева (например, на пароперегреватель, расположенный за фестоном).

Коэффициент тепловой эффективности экранов равен произведению углового коэффициента экрана на коэффициент, учитывающий загрязнение,

y=х×x .(6.15)

Если стены топки закрыты экранами с разными угловыми коэффициентами х или экраны покрывают часть поверхности стен, среднее значение коэффициента эффективности составит

. (6.16)

. (6.16)

Для неэкранированных участков топочных стен y=0.

Таблица 6.2

Коэффициент загрязнения экранов [2]

| Тип экрана | Род топлива | Коэффициент x=y/х |

| Открытые гладкотруб-ные и плавниковые настенные экраны | Газообразное топливо Мазут АШ и ПА, тощий уголь, каменные и бурые угли, фрезерный торф Экибастузский уголь Бурые угли с Wп³3 при газовой сушке и прямом вдувании Сланцы | 0,65 0,55 0,45 0,35-0,4 0,55 0,25 |

§

Тепловосприятие поверхностей теплообмена в топке определяется из уравнения теплообмена, которое в соответствии с законом Стефана-Больцмана может быть представлено в виде

. (6.17)

. (6.17)

Здесь: Qл – тепловосприятие поверхностей нагрева, кВт; ξт – коэффициент теплового излучения топки (степень черноты топки); с0 – коэффициент излучения абсолютно черного тела, равный 5,76·10-11, кВт/(м2К4); Fст – площадь поверхностей стенок, ограничивающих топку, м2; ψэ – коэффициент тепловой эффективности поверхностей нагрева;  – средняя температура продуктов сгорания в топке, К;

– средняя температура продуктов сгорания в топке, К;  – средняя температура поверхностей нагрева, К.

– средняя температура поверхностей нагрева, К.

Тепловосприятие поверхностей нагрева может быть определено из уравнения теплового баланса топки

, (6.18)

, (6.18)

где:  – коэффициент сохранения теплоты топкой; Bр – расчетный расход топлива, м3/с; Qт – полезное тепловыделение в топке, кДж/м3;

– коэффициент сохранения теплоты топкой; Bр – расчетный расход топлива, м3/с; Qт – полезное тепловыделение в топке, кДж/м3;  – энтальпия продуктов сгорания на выходе из топки, кДж/м3.

– энтальпия продуктов сгорания на выходе из топки, кДж/м3.

Коэффициент сохранения теплоты рассчитывается по формуле

Полезное тепловыделение в топке складывается из располагаемой теплоты топлива за вычетом потерь и теплоты горячего воздуха, поступающего в топку

. (6.19)

. (6.19)

Теплота воздуха  .

.

Здесь  – энтальпия горячего воздуха при a=1 (определяется по таблице энтальпий для принятой температуры подогрева воздуха);

– энтальпия горячего воздуха при a=1 (определяется по таблице энтальпий для принятой температуры подогрева воздуха);  – то же для холодного воздуха; Присосы в топке и пылесистеме Daт и Daпл –принимаются по таблицам приведенным в [2]. Значение Та, определяется по таблице энтальпий продуктов сгорания по рассчитанной величине Qт.

– то же для холодного воздуха; Присосы в топке и пылесистеме Daт и Daпл –принимаются по таблицам приведенным в [2]. Значение Та, определяется по таблице энтальпий продуктов сгорания по рассчитанной величине Qт.

Значение разности  при условии неизменности объема продуктов сгорания и средней теплоемкости в топке может быть найдено из формулы

при условии неизменности объема продуктов сгорания и средней теплоемкости в топке может быть найдено из формулы

, (6.20)

, (6.20)

где: Vг – объем продуктов сгорания, м3/м3; сг – теплоемкость продуктов сгорания, кДж/(м3К); Ta – адиабатная температура горения топлива, К;  – температура продуктов сгорания на выходе из топки, К.

– температура продуктов сгорания на выходе из топки, К.

Средняя суммарная теплоемкость газов

, (6.21)

, (6.21)

где Qт – полезное тепловыделение в топке;  – энтальпия газов на выходе из топки (определяется по рассчитанной ранее таблице энтальпий в зависимости от принятой предварительно температуры уходящих газов

– энтальпия газов на выходе из топки (определяется по рассчитанной ранее таблице энтальпий в зависимости от принятой предварительно температуры уходящих газов  , °С);

, °С);  – адиабатическая температура горения топлива, °С. Приравнивая значения Qл – из уравнения теплового баланса и теплообмена в топке, получим

– адиабатическая температура горения топлива, °С. Приравнивая значения Qл – из уравнения теплового баланса и теплообмена в топке, получим

,

,

или

. (6.22)

. (6.22)

Параметр, учитывающий отраженное излучение от стенки топки обозначим через  , и введем понятие о безразмерных температурах средней в топке и на выходе из неё:

, и введем понятие о безразмерных температурах средней в топке и на выходе из неё:  .

.

Подставив в уравнение безразмерные температуры, получим выражение, связывающее безразмерную температуру на выходе из топки и среднюю температуру в топке

. (6.23)

. (6.23)

На основании экспериментальных данных зависимость между этими безразмерными температурами была предложена в виде  . Подставив данное выражение в полученное уравнение (6.23), запишем его в виде

. Подставив данное выражение в полученное уравнение (6.23), запишем его в виде

, (6.24)

, (6.24)

где:  – число Больцмана,

– число Больцмана,  ,

,

характеризующее отношение удельной тепловой нагрузки экранов топки  =

=  к максимальному ее значению при адиабатной температуре горения и степени черноты равной единице

к максимальному ее значению при адиабатной температуре горения и степени черноты равной единице  .

.

Полученное уравнение не может быть решено алгебраически, но из него следует, что

На основе анализа экспериментальных данных по работе топочных устройств было показано, что коэффициент m ≈ 1, а показатель n является функцией расположения зоны максимальных температур в топке. С учетом этого была предложена формула для определения температуры продуктов сгорания на выходе из топки в виде уравнения

(6.25)

(6.25)

В развернутом виде для определения температуры на выходе из топки эта формула принимает вид

(6.26)

(6.26)

В последней редакции норм теплового расчета котлов, выражение для расчета температуры на выходе из топки приведено в изменённом виде, с использованием критерия эффективности Бугера

(6.27)

(6.27)

Эффективное значение критерия Бугера  определяется по формуле:

определяется по формуле:

, (6.28)

, (6.28)

Здесь основной радиационной характеристикой продуктов сгорания служит критерий поглощательной способности Bu (критерий Бугера), который определяется по формуле 6.3  .

.

Таблица 6.3. Ориентировочные значения

температуры газов на выходе из топки

Определение коэффициента М

Для однокамерных топок коэффициент М, учитывающий относительное положение ядра факела по высоте топки, определяется по формулам:

при сжигании газа и мазута

М = 0,54-0,2хт , (6.29)

при камерном сжигании высокореакционных топлив и слоевом сжигании всех топлив

М = 0,59-0,5хт , (6.30)

при камерном сжигании малореакционных топлив (А, ПА и Т), а также каменных углей с повышенной зольностью (типа экибастузских)

М = 0,56-0,5хт. (6.31)

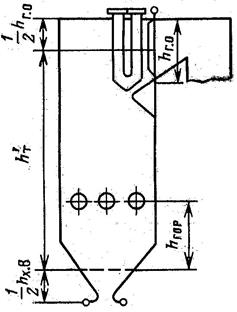

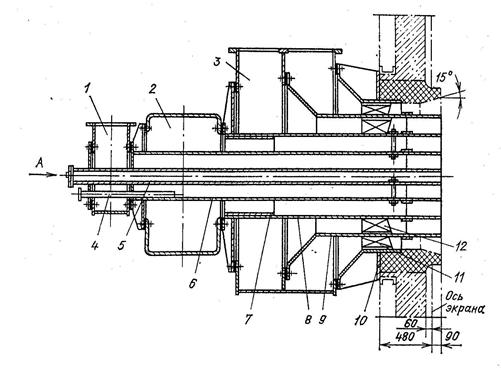

В камерных топках при горизонтальном расположении осей горелок и верхнем отводе газов принимают хт= хг, где  , hг – высота расположения горелок (от пода топки или середины холодной воронки); Нт – общая высота топки от пода топки или середины холодной воронки до середины выходного окна из топки) (рис.4.2).

, hг – высота расположения горелок (от пода топки или середины холодной воронки); Нт – общая высота топки от пода топки или середины холодной воронки до середины выходного окна из топки) (рис.4.2).

При расположении горелок в несколько рядов

(6.32)

(6.32)

где В1, В2 – расход топлива соответственно через каждую горелку первого, второго и др. рядов; n1, n2,, … – количество горелок в первом, втором и др. рядах; hг1, hг2, … – высота расположения осей первого, второго и др. рядов.

Рис.6.2. К определению относительного

уровня расположения горелок

После определения всех величин по формуле (6.27) производится расчет  и сравнение с предварительно принятым значением. При несовпадении температур уходящих газов более чем на ±50°С за новое значение принимается ее расчетное значение и расчет повторяется.

и сравнение с предварительно принятым значением. При несовпадении температур уходящих газов более чем на ±50°С за новое значение принимается ее расчетное значение и расчет повторяется.

После определения  производится расчет удельных тепловых напряжений.

производится расчет удельных тепловых напряжений.

Удельное тепловое напряжение топочного объема

, (6.33)

, (6.33)

среднее удельное тепловое напряжение поверхности нагрева экранов

, (6.34)

, (6.34)

Расчетное значение qv сравнивается с максимально допустимым значением  для топки. Если расчетное qv>

для топки. Если расчетное qv>  , то необходимо объем топки Vт увеличить и определить соответствующее ему новое значение поверхности стен топки Fст и расчет повторяется. При сжигании твердых топлив в камерных топках допустимые тепловые напряжения находятся в диапазоне от qv=115-185 кВт/м3. при сжигании мазута qv=407 кВт/м3, при сжигании природного газа qv=465 кВт/м3.

, то необходимо объем топки Vт увеличить и определить соответствующее ему новое значение поверхности стен топки Fст и расчет повторяется. При сжигании твердых топлив в камерных топках допустимые тепловые напряжения находятся в диапазоне от qv=115-185 кВт/м3. при сжигании мазута qv=407 кВт/м3, при сжигании природного газа qv=465 кВт/м3.

§

6.3.1.Основные уравнения

Расчет конвективных поверхностей нагрева производится с использованием уравнений теплового баланса и теплообмена.

Уравнение теплообмена связывает количество передаваемой теплоты с величиной поверхности нагрева

, (6.35)

, (6.35)

где Qт – теплота, воспринятая поверхностью конвекцией и межтрубным излучением, отнесенная к 1 кг (1 м3) топлива, кДж/кг (кДж/м3); k – коэффициент теплопередачи, отнесенный к расчетной поверхности нагрева, Вт/(м2·К); Δt – температурный напор, К; Bp – расчетный расход топлива, кг/с (м3/с); H – расчетная поверхность нагрева, м2.

В гладкотрубных конвективных пучках расчетная поверхность принимается равной полной поверхности труб с наружной (газовой) стороны.

Расчетная поверхность конвективных пучков: мембранных, из плавниковых труб, труб с поперечными ребрами, мембранно-лепестковых и лепестковых – принимается равной полной поверхности оребренных труб с наружной стороны. Поверхность оребренных труб складывается из поверхности ребер (проставок, лепестков) и межреберных участков труб.

Поверхность нагрева рекуперативного воздухоподогревателя находится как средняя по газовой и воздушной сторонам.

В уравнении теплового баланса – теплота, отданная дымовыми газами, приравнивается к теплоте, воспринимаемой паром, водой или воздухом.

Теплота, отданная газами

, (6.36)

, (6.36)

где φ – коэффициент сохранения теплоты,  – энтальпии газов на входе в поверхность нагрева и выходе из нее,

– энтальпии газов на входе в поверхность нагрева и выходе из нее,  ;

;  – количество теплоты, поступившей с присосами,

– количество теплоты, поступившей с присосами,  .

.

Для всех поверхностей нагрева, кроме воздухоподогревателя,  находится по температуре холодного воздуха 30оC. Для воздухонагревателя

находится по температуре холодного воздуха 30оC. Для воздухонагревателя  вычисляется при средней температуре воздуха в поверхности.

вычисляется при средней температуре воздуха в поверхности.

Теплота, воспринятая обогреваемой средой, рассчитывается по следующим формулам. Для конвективного пароперегревателя, получающего излучение из топки Qлт,

, (6.37)

, (6.37)

где: Dпп – расход пара, кг/с; iпп и is – энтальпия пара на выходе из поверхности нагрева и входе в нее,

– снижение энтальпии перегретого пара в пароохладителе,

– снижение энтальпии перегретого пара в пароохладителе,  ; Qлт – теплота, полученная излучением из топки,

; Qлт – теплота, полученная излучением из топки,  .

.

Для пароперегревателя, не получающего излучение из топки:

,

,  . (6.38)

. (6.38)

Если между топкой и конвективным пароперегревателем расположен фестон, Qлф определяется с учетом теплоты, воспринятой им

,

,  , (6.39)

, (6.39)

где: xф – угловой коэффициент пучка фестона; qлв – тепловая нагрузка экранов в верхней части топки, кВт/м2, определяемая при помощи коэффициента распределения ηв (номограмма 2):  ,

,  ; qл – среднее тепловое напряжение топочных экранов:

; qл – среднее тепловое напряжение топочных экранов:  ,

,  (

(  , FСТ – поверхность стен топки); Hлф – лучевоспринимающая поверхность входного сечения фестона.

, FСТ – поверхность стен топки); Hлф – лучевоспринимающая поверхность входного сечения фестона.

Таким образом, теплота, воспринятая пароперегревателем излучением из топки

. (6.40)

. (6.40)

При расчете котельных пучков с постоянной температурой внутренней среды уравнение тепловосприятия обогреваемой среды не составляется.

Для воздухоподогревателя

,кДж/кг(кДж/м3), (6.41)

,кДж/кг(кДж/м3), (6.41)

где  – отношение количества воздуха за воздухоподогревателем к теоретически необходимому; Δαвп – присос воздуха в воздухоподогреватель, принимаемый равным утечке с воздушной стороны;

– отношение количества воздуха за воздухоподогревателем к теоретически необходимому; Δαвп – присос воздуха в воздухоподогреватель, принимаемый равным утечке с воздушной стороны;  – энтальпии воздуха, теоретически необходимого для сгорания, при температуре на выходе из воздухоподогревателя и на входе в него,

– энтальпии воздуха, теоретически необходимого для сгорания, при температуре на выходе из воздухоподогревателя и на входе в него,

Для экономайзера

,

,  , (6.42)

, (6.42)

где: i¢ и i¢¢ – энтальпии воды на входе и выходе,  ; Dпр – расход продувочной воды из испарительного тракта котла, кг/с.

; Dпр – расход продувочной воды из испарительного тракта котла, кг/с.

6.3.2.Коэффициент теплопередачи

При выполнении теплового расчета котла коэффициент теплопередачи обычно определяется так же, как для многослойной плоской стенки. Это не вносит больших погрешностей для гладкотрубных поверхностей и вместе с тем значительно упрощает расчет

Вт/(м2К) (6.43)

Вт/(м2К) (6.43)

где a1, a2 – коэффициенты теплоотдачи от греющей среды к стенке и от стенки к обогреваемой среде, Вт/(м2×К); dм, lм – толщина, м, и коэффициент теплопроводности металла стенки трубы, Вт/(м×К); e=dз /lз – тепловое сопротивление загрязняющего слоя, называемое «коэффициентом загрязнения», м2×К/Вт; dв.о, lв.о – толщина, м, и коэффициент теплопроводности слоя отложений на внутренней поверхности труб, Вт/(м×К).

Если одна или обе теплообменивающиеся среды представляют собой дымовой газ или воздух, то термическое сопротивление на газовой и воздушной сторонах гладкотрубной поверхности нагрева (  и

и  ) существенно превышает термическое сопротивление металла труб. Последним в этом случае пренебрегают (

) существенно превышает термическое сопротивление металла труб. Последним в этом случае пренебрегают (  ).

).

При нормальной эксплуатации котла внутренние отложения не должны вызывать существенного роста термического сопротивления трубы, поэтому в тепловом расчете они не учитываются (  ).

).

Тепловое сопротивление загрязнения зависит от большого количества факторов: рода топлива, скорости газов, диаметра труб и их расположения, крупности золы и др. Из-за отсутствия в ряде случаев этих данных применяются два метода оценки загрязнения: с помощью коэффициента загрязнения e и коэффициента эффективности y, представляющего собой отношение коэффициентов теплопередачи загрязненных и чистых труб.

Для конвективных поверхностей нагрева расчет коэффициента теплопередачи выполняется при помощи коэффициента тепловой эффективности и для гладкотрубных пучков, не получающих прямое излучение из топки

, Вт/(м2×К). (6.44)

, Вт/(м2×К). (6.44)

Коэффициент теплоотдачи от газов к стенке трубы

, Вт/(м2×К), (6.45)

, Вт/(м2×К), (6.45)

где x – коэффициент использования, для поперечно омываемых пучков труб принимается x = 1; aк – коэффициент теплоотдачи конвекцией, Вт/(м2×К); aл – коэффициент теплоотдачи излучением, Вт/(м2×К).

Для гладкотрубных экономайзеров и испарительных поверхностей тепловым сопротивлением с внутренней стороны труб пренебрегают и коэффициент теплопередачи определяется по формуле

, Вт/(м2×К). (6.48)

, Вт/(м2×К). (6.48)

Коэффициент теплоотдачи конвекцией ak определяется скоростью и температурой потока, диаметром и расположением труб в пучке, типом поверхности (гладкая, ребристая), характером омывания (продольное, поперечное или косое), физическими свойствами омывающей среды, температурой стенки.

Расчетная скорость дымовых газов

, м/с, (6.49)

, м/с, (6.49)

где Fг– площадь живого сечения для прохода газов, м2; Vг – объем газов на 1 кг (1 м3) топлива, определяется по среднему избытку воздуха в поверхности при нормальных условиях, м3/кг(м3/м3);  – расчетная температура дымовых газов, oC, определяется как полусумма температур на входе и выходе.

– расчетная температура дымовых газов, oC, определяется как полусумма температур на входе и выходе.

Расчетная скорость воздуха

, м/с, (6.50)

, м/с, (6.50)

где Fв – площадь живого сечения для прохода воздуха, м2; Vo – количество воздуха, теоретически необходимого для сгорания при нормальных условиях, м3/кг(м3/м3); άвп – коэффициент избытка воздуха, для воздухоподогревателя

,

,

где  – отношение количества воздуха за воздухоподогревателем к теоретически необходимому; Daвп – присос воздуха в воздухоподогревателе, принимаемый равным утечке с воздушной стороны.

– отношение количества воздуха за воздухоподогревателем к теоретически необходимому; Daвп – присос воздуха в воздухоподогревателе, принимаемый равным утечке с воздушной стороны.

Расчетная скорость водяного пара и воды

, м/с, (6.51)

, м/с, (6.51)

где D – расход пара (воды), кг/с; u – средний удельный объем пара (воды),м3/кг; f – площадь живого сечения для прохода пара (воды), м2.

Площадь живого сечения для прохода газов и воздуха определяется по сечению, проходящему через оси поперечного ряда труб и равна разности между полной площадью поперечного сечения газохода в свету и частью этой площади, занятой трубами. Для поперечно омываемых гладкотрубных пучков

, м2, (6.52)

, м2, (6.52)

где a и b – размеры газохода в расчетном сечении, м (в экранированном газоходе a и b принимаются по осям труб экранов); z1 – число труб в ряду; d, l – диаметр и длина труб, м; при изогнутых трубах l вычисляется как проекция труб на поперечное сечение газохода (рис.1).

Рис. 6.3. К определению сечения газоходов

При продольном омывании: при течении среды внутри труб

, м2, (6.53)

, м2, (6.53)

где z – число параллельно включенных труб; dвн – внутренний диаметр труб, м,

– при течении среды между трубами

, м2, (6.54)

, м2, (6.54)

Коэффициенты теплоотдачи a1 и a2 определяются при расчетной (средней) температуре газа и рабочей среды, а также по средним скоростям потока в поверхностях нагрева.

Схема пучка

При поперечном смывании коридорных пучков дымовыми газами или воздухом коэффициент теплоотдачи конвекцией, отнесенный к полной поверхности (по наружному диаметру), определяется по формуле

,

,  , (6.55)

, (6.55)

где d – наружный диаметр, м; w – скорость теплоносителя,м/с; CS – поправка на геометрическую компоновку пучка, определяется в зависимости от относительных шагов труб

(6.56)

(6.56)

При s2 ³ 2, а также при s1 £ 1,5 , CS=1;

при s2 < 2 и s1 >3 в формуле (1.25) принимается значение s1 = 3;

CZ – поправка на число рядов труб по ходу газов; определяется в зависимости от среднего числа рядов в отдельных пакетах рассчитываемого пучка

CZ – поправка на число рядов труб по ходу газов; определяется в зависимости от среднего числа рядов в отдельных пакетах рассчитываемого пучка

при z2 < 10 CZ = 0,91 0,0125×(z2 – 2)

при z2 ³ 10 CZ = 1

l – коэффициент теплопроводности среды,  ;

;

v – коэффициент кинематической вязкости среды,  ;

;

Pr – критерий Прандтля.

Значение λ, v и Pr находят при средней температуре потока.

Физические параметры воздуха и дымовых газов среднего состава (  ,

,  ) при давлении около 0,1 МПа приведены в нормативном методе. Отклонение состава продуктов сгорания от среднего значения учитываются введением поправки CФ.

) при давлении около 0,1 МПа приведены в нормативном методе. Отклонение состава продуктов сгорания от среднего значения учитываются введением поправки CФ.

Схема пучка

При поперечном омывании шахматных гладкотрубных пучков дымовыми газами или воздухом коэффициент теплоотдачи конвекцией

,

,  , (6.57)

, (6.57)

где CS – коэффициент, определяемый в зависимости от относительного шага.

CZ – поправка на число рядов труб по ходу газов

при z2 < 10 и s1 £ 3,0 CZ=3,12 z20,05– 2,5

при z2 < 10 и s1 > 3,0 CZ=4,0 z20,07– 3,2

при z2 ³ 10 CZ=1

При продольном омывании поверхности нагрева однофазным потоком дымовых газов, воздуха, воды или пара докритических параметров коэффициент теплоотдачи определяется по формуле

,

,  (6.58)

(6.58)

где l – коэффициент теплопроводности среды,  ; определяется при средней температуре потока для воздуха и дымовых газов по таблице, приведенной в нормативном методе; v – коэффициент кинематической вязкости среды,

; определяется при средней температуре потока для воздуха и дымовых газов по таблице, приведенной в нормативном методе; v – коэффициент кинематической вязкости среды,  ; определяется при средней температуре потока для воздуха и дымовых газов; Pr– критерий Прандтля определяется при средней температуре потока для воздуха и дымовых ]; dЭ – эквивалентный диаметр, м; при течении внутри труб он равен внутреннему диаметру. При продольном омывании пучков труб эквивалентный диаметр определяется как

; определяется при средней температуре потока для воздуха и дымовых газов; Pr– критерий Прандтля определяется при средней температуре потока для воздуха и дымовых ]; dЭ – эквивалентный диаметр, м; при течении внутри труб он равен внутреннему диаметру. При продольном омывании пучков труб эквивалентный диаметр определяется как

,м, (6.59)

,м, (6.59)

где F – площадь живого сечения канала,  ; U – омываемый периметр, м.

; U – омываемый периметр, м.

Для газохода прямоугольного сечения, заполненного трубами, ориентированными вдоль потока

, м, (6.60)

, м, (6.60)

где a и b – поперечные размеры газохода в свету, м; z – количество труб в газоходе; d – наружный диаметр труб, м; Ct – поправка, учитывает влияние температурного фактора и зависит от температуры потока (T, К) и стенки (Tст, К). При охлаждении газов и воздуха, а также при охлаждении и нагревании воды и пара Ct принимается равной единице; при нагревании газов и воздуха  ; Cd – поправка на форму канала. Для часто используемых в котлах теплообменных поверхностей Cd= 1; Cl – поправка на относительную длину, вводится при l/d<50 и определяется по формуле

; Cd – поправка на форму канала. Для часто используемых в котлах теплообменных поверхностей Cd= 1; Cl – поправка на относительную длину, вводится при l/d<50 и определяется по формуле

.

.

Коэффициент теплоотдачи излучением учитывает излучение трехатомных газов, а при сжигании твердых топлив – и взвешенных в потоке частиц золы. Количество тепла, переданное 1м2 поверхности нагрева излучением qл,  , определяется с использованием коэффициента теплоотдачи излучением продуктов сгорания

, определяется с использованием коэффициента теплоотдачи излучением продуктов сгорания

,

,  , (6.61)

, (6.61)

где T и TЗ – температура газов и наружной поверхности стенки с учетом загрязнений, К.

Если записать удельный тепловой поток в соответствии с законом Стефана-Больцмана в виде  , то получим следующее выражение для коэффициента теплоотдачи излучением

, то получим следующее выражение для коэффициента теплоотдачи излучением

,

,

т. е коэффициент теплоотдачи излучением должен зависеть от температуры газов по крайней мере в третьей степени.

Коэффициент теплоотдачи излучением продуктов сгорания:

– для запыленного потока с учетом излучения золы

,

,  ; (6.62)

; (6.62)

– для незапыленного потока (продукты сгорания газообразных и жидких топлив)

,

,  , (6.63)

, (6.63)

где aз – степень черноты загрязненных стенок лучевоспринимающих поверхностей нагрева котлов aз = 0,8; a – степень черноты потока газов при средней температуре T , рассчитываемая по закону Бугера по выражению (6.3). Суммарная оптическая толщина запыленного газового потока определяется как

. (6.64)

. (6.64)

Для незапыленного потока второе слагаемое равно нулю. Его можно не вводить в расчет также при слоевом и факельно-слоевом сжигании твердых топлив. Коэффициент ослабления лучей трехатомными газами определяется по формуле (6.5), коэффициент ослабления лучей золовыми частицами по формуле (6.6), концентрация золовых частиц по формуле (6.7).

Эффективная толщина излучающего слоя ограниченного со всех сторон газового объема на ограждающие поверхности определяется по формуле (6.1). Для гладкотрубных пучков, в том числе фестонов с числом рядов более трех, (1.39) преобразуется к виду

, м. (6.65)

, м. (6.65)

При расчете верхних ступеней воздухоподогревателя излучение газов также учитывается; для трубчатого воздухоподогревателя эффективная толщина излучающего слоя принимается равной 0,9×dвн (dвн – внутренний диаметр трубы, м).

Температура загрязненной стенки может приниматься равной

,

,  . (6.65)

. (6.65)

Для фестонов, расположенных на выходе из топки, Dtз = 80 °C.

Для одноступенчатых экономайзеров при  > 400 °C, вторых ступеней двухступенчатых экономайзеров и котельных пучков котлов малой мощности при сжигании твердых и жидких топлив, а также древесины Dtз = 60 °C.

> 400 °C, вторых ступеней двухступенчатых экономайзеров и котельных пучков котлов малой мощности при сжигании твердых и жидких топлив, а также древесины Dtз = 60 °C.

Для одноступенчатых экономайзеров при  £ 400°C и первых ступеней двухступенчатых экономайзеров при сжигании твердых и жидких топлив Dtз = 25 °C.

£ 400°C и первых ступеней двухступенчатых экономайзеров при сжигании твердых и жидких топлив Dtз = 25 °C.

При сжигании газа для всех поверхностей Dtз = 25 °C.

Для вторых по воздуху ступеней воздухоподогревателей температура стенки принимается равной полусумме температур газов и воздуха.

Коэффициент тепловой эффективности поверхностей нагрева y определяется в соответствии с нормативным методом в зависимости от вида топлива, вида поверхности и от средней температуры газов.

Температурный напор для прямоточной и противоточной схем включения поверхностей нагрева, а также при постоянной температуре одной из сред определяется как среднелогарифмическая разность температур

, °C, (6.66)

, °C, (6.66)

где Dtб – разность температур сред на том конце поверхности нагрева, где она больше,  ; Dtм – разность температур на другом конце поверхности, °C.

; Dtм – разность температур на другом конце поверхности, °C.

В тех случаях, когда  £ 1,7 , температурный напор можно с достаточной точностью определять для любой схемы включения, как среднеарифметическую разность температур

£ 1,7 , температурный напор можно с достаточной точностью определять для любой схемы включения, как среднеарифметическую разность температур

,°C , (6.67)

,°C , (6.67)

где  и t – средние температуры обеих сред, °C.

и t – средние температуры обеих сред, °C.

Наибольший возможный температурный напор достигается при противотоке, наименьший – при прямотоке, при прочих схемах включения получаются промежуточные значения. Поэтому, если выполняется условие Dtпрм ³ 0,92×Dtпрт (Dtпрм и Dtпрт – температурные напоры, рассчитанные по конечным температурам сред для всей поверхности при выполнении ее по прямотоку и противотоку), то температурный напор для любой сложной схемы включения может быть приближенно оценен по зависимости

, °C. (6.68)

, °C. (6.68)

6.3.3. тепловой расчет чугунного экономайзера

Для котлов ДКВР, КЕ, ДЕ и других с давлением в барабане до 2,4МПа используется экономайзер некипящего типа, собираемый из ребристых чугунных труб ВТИ, соединяемых между собой чугунными калачами. Промышленность выпускает элементы длиной 1,5; 2; 2,5 и 3 метра.

Для котлов производительностью до 10 т/час обычно используются ребристые чугунные трубы длиной 2м. Для более мощных котлов – 3 м. Трубы-элементы укладываются в коридорном порядке, причем фланцы элементов образуют боковые стороны ВЭК.

Расчет водяного экономайзера является конструкторским расчетом, то есть, известны температуры газов на выходе и входе, а определяется из уравнения тепловосприятия поверхность  ,

,  . По рассчитанной поверхности конструируют ВЭК.

. По рассчитанной поверхности конструируют ВЭК.

Записывается температура газов на выходе из ВЭК.  и

и  – известные из расчета конвективного пучка, задана температура питательной воды на входе в ВЭК

– известные из расчета конвективного пучка, задана температура питательной воды на входе в ВЭК  , а по ней уже определена энтальпия воды

, а по ней уже определена энтальпия воды  ,

,  . Затем записывается температура и энтальпия уходящих газов

. Затем записывается температура и энтальпия уходящих газов  и

и  , которые использовались в расчете теплового баланса котла при определении потерь теплоты с уходящими газами.

, которые использовались в расчете теплового баланса котла при определении потерь теплоты с уходящими газами.

Расчет уравнения баланса тепла ВЭК- Qб:

,

,  или

или  (8.1)

(8.1)

где:  – энтальпия газов покидающих конвективный пучок при

– энтальпия газов покидающих конвективный пучок при  (для топки);

(для топки);  – энтальпия газов за ВЭК при

– энтальпия газов за ВЭК при  ;

;  – коэффициент сохранения тепла.

– коэффициент сохранения тепла.

Теплосодержание питательной воды на выходе из ВЭК определяется по формуле:

,

,  (8.4)

(8.4)

где:  – теплосодержание воды на выходе из ВЭК,

– теплосодержание воды на выходе из ВЭК,  ;

;  – количество тепла, передаваемое газами ВЭК,

– количество тепла, передаваемое газами ВЭК,  ;

;  – расход топлива,

– расход топлива,  или

или  ;

;

Уравнения теплопередачи- QТ:

,

,  или

или  (8.2)

(8.2)

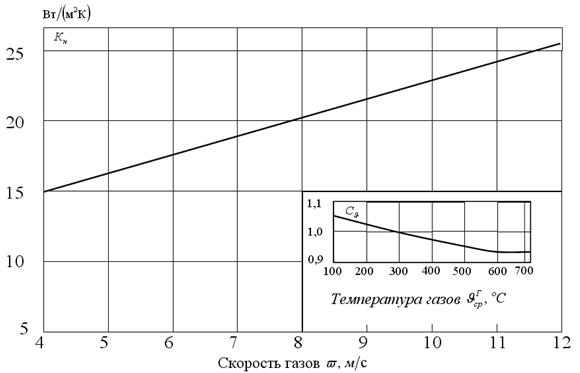

где:  – коэффициент теплопередачи (для чугунного ВЭК типа ВТИ принимается в зависимости от скорости газов по рис. 8.1;

– коэффициент теплопередачи (для чугунного ВЭК типа ВТИ принимается в зависимости от скорости газов по рис. 8.1;  – поверхность нагрева водяного экономайзера подлежащая определению;

– поверхность нагрева водяного экономайзера подлежащая определению;  – среднелогарифмический температурный напор.

– среднелогарифмический температурный напор.

Общее количество труб в ВЭК определяется по формуле:

Количество рядов труб по высоте экономайзера рассчитывается по соотношению  , округляется до целого числа и делится на несколько пакетов.

, округляется до целого числа и делится на несколько пакетов.

В каждом пакете по высоте должно быть не более 8 труб (или 4) из условия установки обдувочного аппарата, который может обдуть от золы и сажистых частиц одновременно пакет из 4 труб по высоте сверху и пакет из 4 труб снизу от него. Расстояние между пакетами принять равным 0,6м, а размер трубы ВТИ считать по размеру квадратных фланцев элемента со стороной 0,15м. Размер подводящего и отводящего газохода по высоте принять равным 0,8-1м.

где а при использовании паровых обдувочных аппаратов:

· при сжигании мазута а=0,25;

· при сжигании твердого топлива в слое а=0,1.

Рис. 8.1 Коэффициент теплопередачи ребристых чугунных водяных экономайзеров ВТИ

Температура питательной воды на выходе из ВЭК определяется по формуле:

,

,  (8.5)

(8.5)

где:  – теплоемкость воды (

– теплоемкость воды (  );

);

Для чугунных ВЭК  должна быть меньше или равна температуре кипения минус 20 oС (

должна быть меньше или равна температуре кипения минус 20 oС (  ).

).

Если это условие не соблюдается, то ставят стальной экономайзер.

§

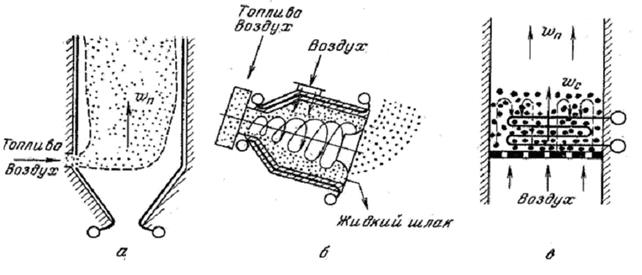

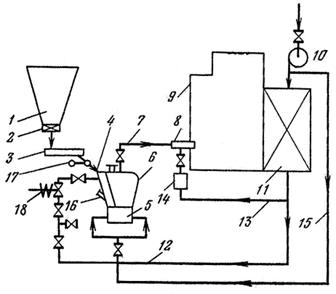

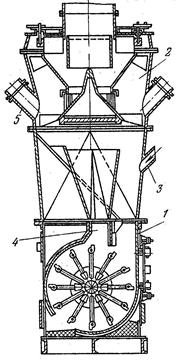

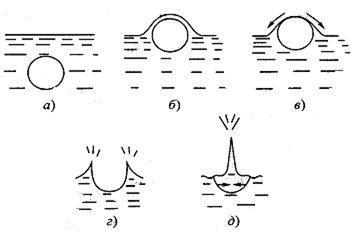

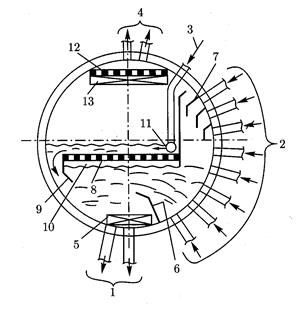

Горение газообразного и жидкого топлива организуют обычно в факеле. Твердое топливо сжигают в слоевых (с плотным или кипящим слоем), в камерных либо циклонных топках (рис. 6.1).

При сжигании в плотном фильтрующем слое топливо, свободно лежащее на решетке, снизу продувают воздухом. Скорость газового потока при этом такова, что устойчивость слоя не нарушается.

На практике в слоевых топках сжигают твердое топливо с частицами 20-30 мм и более. Выбор диаметра частиц обусловлен двумя факторами: с увеличением диаметра частиц возрастает устойчивость слоя, с уменьшением их диаметра возрастает реакционная поверхность. Значительный запас топлива на решетке, часто соизмеримый с его часовым расходом, определяет большую тепловую инерцию и устойчивость слоевого процесса. Скорость выгорания топлива определяется скоростью подвода окислителя, поэтому, несмотря на большую тепловую инерцию, удается регулировать нагрузку слоевых топок изменением количества подаваемого воздуха.

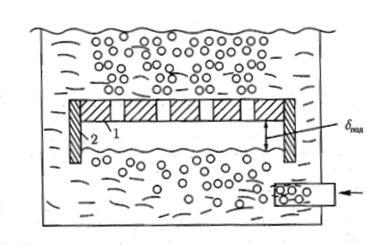

Рис. 6.1. Схемы организации сжигания твердых топлив:

а – факельный (камерный) способ сжигания; б – циклонный способ сжигания; в – сжигание топлива в кипящем слое

При сжигании твердого топлива в кипящем слое (рис. 6.1,в) увеличение скорости дутья приводит к нарушению устойчивости слоя, начинается «кипение» слоя, т.е. основная масса частиц переходит в подвижное состояние. В кипящем слое величина скорости дутья превышает предел устойчивости, но ниже скорости витания частиц, составляющих основную массу слоя. Сжигание топлив в кипящем слое позволяет решить ряд проблем: снижение выбросов оксидов азота и серы, обеспечение устойчивого зажигания, возможность утилизации низкосортных топлив и отходов производства.

При скорости газового потока в топочной камере, превышающей скорость витания частиц, последние оказываются взвешенными в потоке и вместе с ним перемещаются, сгорая в полете в пределах топочной камеры. Такой топочный процесс называется факельным (рис. 6.1,а). Поскольку время пребывания газа в топочной камере ограничено, для обеспечения выгорания за короткое время используют топливо, измельченное до пылевидного состояния (диаметр частиц 100-200 мкм). Измельчение топлива при факельном процессе горения увеличивает поверхность реагирования и облегчает транспорт частиц по топочному объему. Cжигание газового и жидкого топлива также осуществляется в факельном процессе. Газовое топливо поступает в камеру вместе с воздухом через специальное устройство – горелку. Жидкое топливо поступает в топку через форсунки в распыленном виде. Мельчайшие его капли испаряются, продукты испарения смешиваются в топке с воздухом и сгорают.

При циклонном топочном процессе (рис. 6.1,б) транспорт частиц твердого топлива, как и при факельном процессе, осуществляется газовоздушным потоком. Но в отличие от факельного процесса, частицы циркулируют по организованному контуру столько, сколько это необходимо для их сгорания. Циркуляция осуществляется за счет центробежных сил, прижимающих частицы к стенкам циклонной камеры. При циклонном процессе время пребывания частиц и интенсивность их обдувания существенно увеличены, поэтому здесь могут использоваться более крупные частицы, чем при факельном процессе, (2-5 мм). Использование для горения более крупных частиц топлива приводит к снижению расхода энергии на его размолым тепловым напряжением зеркала горения qf, МВт/м2,и удельным тепловым напряжением объёма топки qv,МВт/м3:

;

;  . (6.1)

. (6.1)

Расход воздуха, подаваемый на сжигание, может быть рассчитан как:

, (6.2)

, (6.2)

где  – скорость дутья, приведенная к нормальным условиям.

– скорость дутья, приведенная к нормальным условиям.

Выражая из данного соотношения

(6.3)

(6.3)

и подставляя в выражение для тепловых напряжений зеркала горения, получим

. (6.4)

. (6.4)

Отношение теплоты сгорания органического топлива к теоретически необходимому количеству воздуха для большинства топлив является величиной постоянной и равной примерно 3,8 МДж/м3. Тогда в окончательном виде тепловые напряжения зеркала горения можно представить в виде, МВт/м2,

. (6.5)

. (6.5)

Для увеличения тепловых напряжений зеркала горения необходимо осуществлять сжигание топлива при минимальных избытках воздуха с максимально возможной для данной технологии скоростью дутья. Рекомендуемые значения тепловых напряжений зеркала горения и объёма топки приведены в следующей таблице.

Рекомендуемые значения тепловых напряжений

| Топки | qF, МВт/м2 | qV,МВт/м3 | Wну, м/с |

| Слоевые | 0,2-0,4 | ~0,5 | |

| Камерные | 3,5-5 | 0,1-0,2 | ~1 |

| Циклонные | 12-14 | 0,6-1,1 | ~3,5 |

§

Основные характеристики горелок:

1. По давлению газа подразделяют на горелки:

· низкого давления – до 5 кПа (500 мм вод. ст.);

· среднего давления – 5 кПа–0,3 МПа (500 мм вод. ст. – 30 м вод. ст.);

· высокого давления – более 0,30 МПа (> 3 атм).

2. Тепловая мощность горелки рассчитывается как N=  .

.

3. Коэффициент предельного регулирования горелки по мощности n=Nmax/Nmin, который должен быть не менее 3. Коэффициент регулирования мощности пропорционален корню квадратному из отношения максимально и минимального давления перед горелкой: n~Bmax/Bmin~Wmax/Wmin; ~  . Для того чтобы коэффициент регулирования n был равен 3, должна быть возможность изменения давления в 10 раз.

. Для того чтобы коэффициент регулирования n был равен 3, должна быть возможность изменения давления в 10 раз.

4. Коэффициент избытка воздуха a (в том числе первичного и вторичного).

5. Номинальная относительная длина факела  , которая представляет собой расстояние от выходного сечения, выражения в калибрах горелки до точки, где концентрация СО2 составляет 95 % от максимального значения.

, которая представляет собой расстояние от выходного сечения, выражения в калибрах горелки до точки, где концентрация СО2 составляет 95 % от максимального значения.

6. Уровень шума допускается до 85 дБ.

Различают два основных типа – кинетические и диффузионные горелки. В зависимости от способа подвода воздуха дутьевые горелки делятся на прямоточные и вихревые. Обычно горелочные устройства котлов комбинированные, рассчитанные на сжигание различных видов топлива.

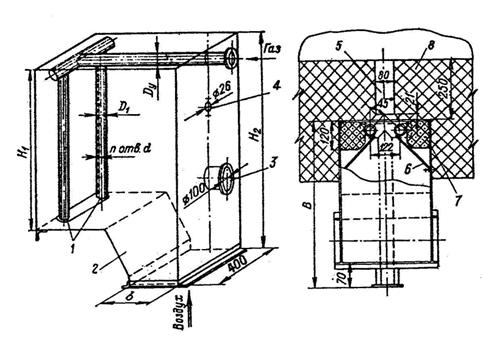

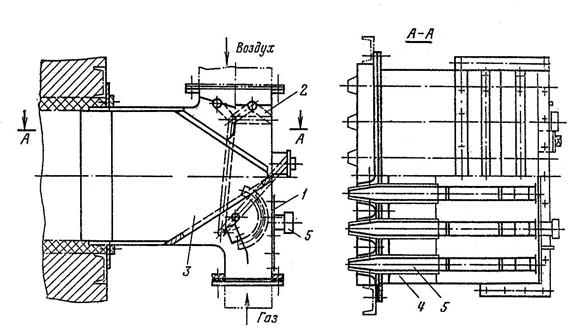

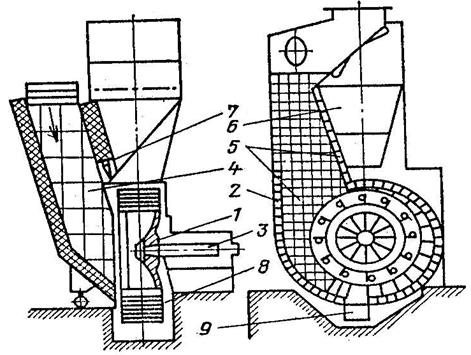

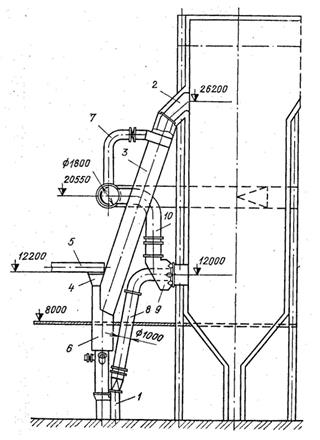

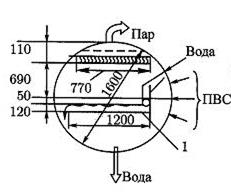

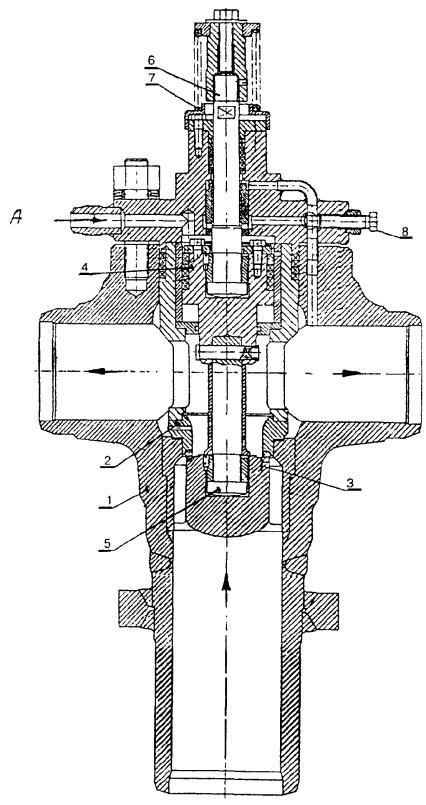

Вертикально-щелевая горелка (рис. 6.2) широко использовалась при переводе котлов ДКВР на сжигание газа.

Рис. 6.2. Вертикально-щелевая горелка:

1 – коллекторы подачи газа; 2 – воздушный короб; 3 – отверстие для запальника;

4 – гляделка; 5 – амбразура; 6 – профилирующие листы; 7 – теплоизоляционный слой;

8 – кладка

Газораспределительная часть включает в себя две трубы Æ 40-60 мм. В каждой трубе насверлен ряд отверстий под углом 45° к оси горелки. Газовоздушная смесь подается в щель, имеющую сечение шириной 80 мм. Высота щели определяется тепловой мощностью горелки. Параметры горелок: a = 1,05-1,1; тепловая мощность N = 0,89-2,22 МВт. Горелка предназначена для котлов паропроизводительностью от 2,5 до 10 т/ч. На котле устанавливают 4 горелки по 2 на каждой боковой стороне топки.

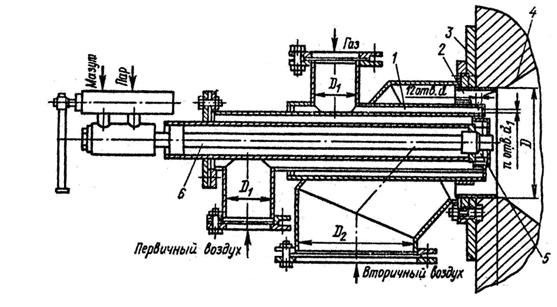

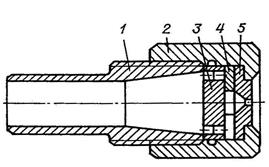

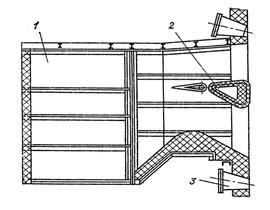

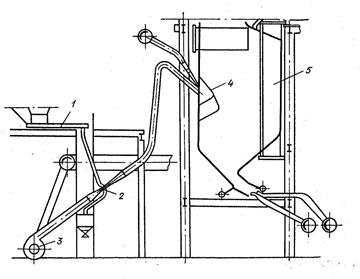

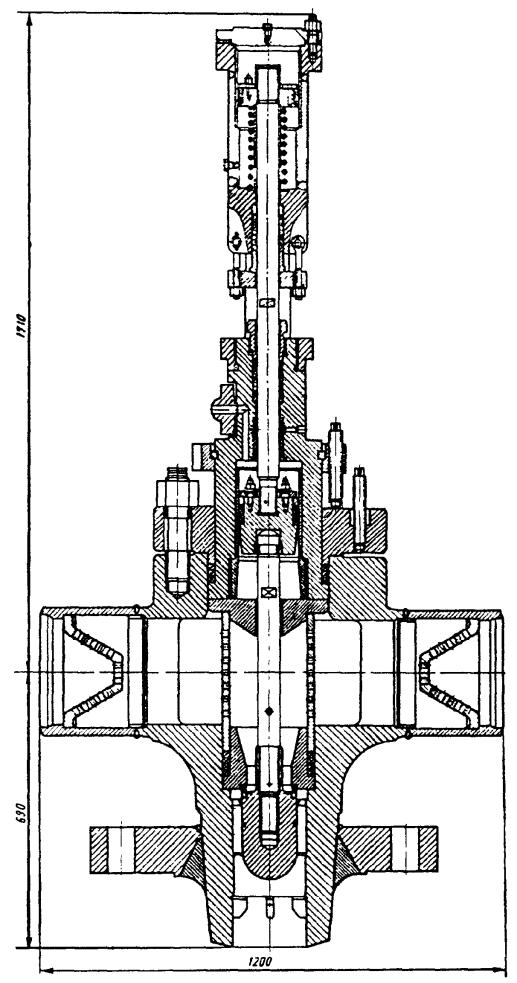

В газомазутных горелках ГМГ (рис. 6.3) воздух первичный и вторичный закручиваются лопаточными аппаратами в одну сторону. Газ подается из кольцевого коллектора через отверстия малого диаметра, зависящие от теплоты сгорания газа. Горелки ГМГ выпускают тепловой мощностью 1,5; 2; 4; 7 Гкал/ч. Для распыливания мазута используют паромеханические форсунки с давлением мазута 2-5 атм, давление пара составляет 0,6-2 атм.

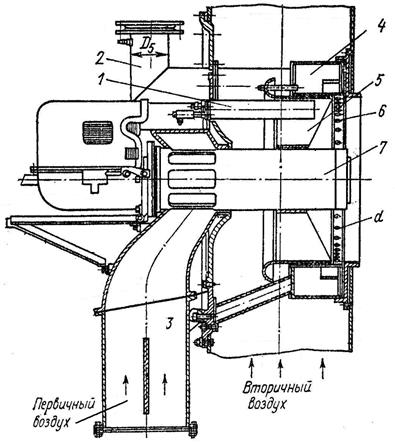

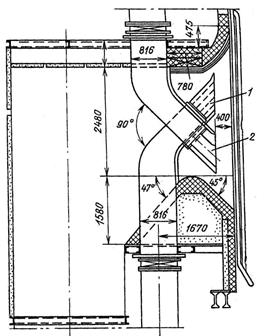

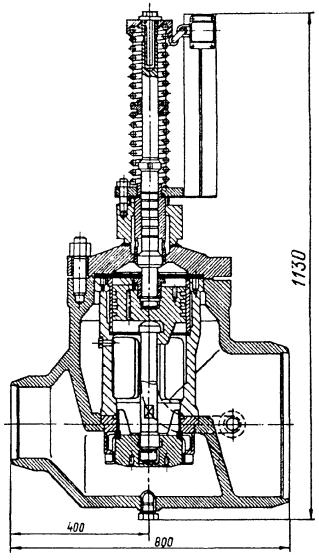

Для больших мощностей (от 4 до 30 Гкал/ч) выпускают горелки РГМГ (рис. 6.4), отличающиеся тем, что вместо паромеханической устанавливается ротационная форсунка. Ротационные форсунки устанавливают на водогрейных котлах в котельных, не имеющих пара.

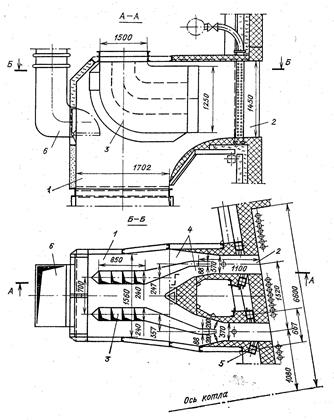

Для котлов большой и средней мощности получили распространение комбинированные пылегазовые горелки ОРГРЭС (рис. 6.5). Горелка предназначена для сжигания тощих углей и природного газа. При сжигании газа подача воздуха осуществляется через канал вторичного воздуха. Скорость истечения газа из отверстий 60-150 м/с. Скорость истечения воздуха 35 м/с. Длина факела при работе на газе 3 м.

Рис. 6.3. Горелка ГМГ:

1 – газовоздушная часть; 2, 5 – лопаточные завихрители вторичного и первичного воздуха; 3 – монтажная плита; 4 – керамический туннель; 6 – паромеханическая форсунка

| Рис. 6.4. Горелка РГМГ: 1 – ЗЗУ; 2 – газоподводящий патрубок; 3 – патрубок первичного воздуха; 4 – газовый коллектор; 5 – лопаточный аппарат; 6 – газовыпускные отверстия; 7 – ротационная форсунка |

| Рис. 6.5 Комбинированная горелка ОРГРЭС: 1 – рассекатель (тело плохообтекаемой формы); 2 – кольцевой газовый коллектор; 3 – канал подачи первичного воздуха и угольной пыли; 4 – улитка для подачи вторичного воздуха; 5 – газовыпускные отверстия; 6 – отверстие для запальника |

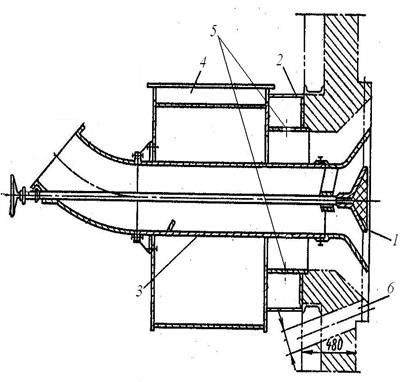

К диффузионным горелкам относится горелка ТКЗ для сжигания доменного газа (рис. 6.7). Газ и воздух в соизмеримых количествах поступают с противоположных сторон приемного двустороннего коллектора.

Рис. 6.7. Горелка ТКЗ для доменного газа:

1 – приемный двусторонний коллектор для газа и воздуха; 2 – шиберы для регулировки подачи воздуха; 3 – слоистый распределитель; 4 – щели для воздуха; 5 – сопла для газа

Далее газ и воздух проходят через слоистый распределитель параллельными перемежающимися плоскими потоками. Из горелок воздух выходит через щели плоскими потоками с обеих сторон газового сопла, что создает благоприятные условия для смешения потоков. Скорость газа и воздуха на выходе из сопел составляет ~20-30 м/с. Производительность горелки по доменному газу составляет 3,35-4,2 м3/с (12000-15000 м3/ч).

Диффузионные горелки применяют чаще всего на установках с большим объемом камеры сгорания, когда за счет растянутого горения требуется обеспечить равномерную теплоотдачу по всей тепловоспринимающей поверхности. Достоинством диффузионных горелок являются большие пределы регулирования (отсутствует опасность проскока пламени), безопасная работа при практически неограниченной температуре подогрева воздуха, высокая степень черноты факела, возможность работы без дутья и при низком давлении газа. К недостаткам относятся необходимость некоторого повышения коэффициента избытка воздуха (a = 1,1-1,15) по сравнению с кинетическими горелками, более низкие тепловые напряжения топочного объема и ухудшения условия догорания в хвостовой части факела.

§

Распыливающая часть форсунки имеет завихревающую камеру с несколькими каналами. Производительность механической форсунки зависит от размера сопла, давления и вязкости.

| Рис. 6.8. Головка механической форсунки: 1 – ствол; 2 – накиднавя гайка; 3 – рапсределительная шайба; 4 – диск камеры завихривания; 5 – сопловой диск |

При механическом распыливании качество последнего зависит от давления мазута, создаваемого насосом. Обычно мазут поступает к форсункам под давлением 2,5-3,5 МПа. Вязкость мазута перед механическими форсунками должна быть не менее 3,5 °ВУ. Форсунки нормализовали по конструкциям и типоразмерам. Детали форсунки выполняют в основном одинаковые, кроме распыливающих элементов. На парогенераторах малой и средней мощности используют форсунки ОН-547-01, имеющие производительность 0,122-0,514 кг/с (0,4—2 т/ч), при давлении 1,96 МПа и диаметрах отверстия сопла 2,5-7 мм.

К достоинствам механических форсунок относится высокая экономичность сжигания, достигаемая хорошим распылением и низким расходом энергии на создание давления мазута перед форсунками. При давлении мазута 3,5-4 МПа расход энергии не превышает 0,1 % мощности парогенератора. Бесшумность работы механических форсунок создает благоприятные условия для обслуживания персонала.

Недостатки механических форсунок: требуют повышенной плотности мазутопроводов; возможность засорения распылителей; механические форсунки нормально работают в небольших пределах регулирования нагрузки.

Производительность механической форсунки можно регулировать, изменяя начальное давление мазута или изменяя проходное сечение распылителя. Первый способ неэффективен, так как снижение давления приводит к ухудшению распыла. Рекомендуется минимальное давление мазута перед форсунками должно быть не менее 1 МПа. Диапазон регулирования изменением давления обычно не превышает 30 %. Второй способ – изменение проходного сечения – усложняет конструкцию форсунки при относительно небольшом изменении выходного сечения распылителя. Иногда регулирование производительности осуществляется путем отключения части форсунок без изменения давления перед форсунками. На парогенераторах большой мощности такое регулирование может привести к существенным температурным перекосам в топке.

§

В форсунках с распыливающей средой распыливание топлива осуществляется главным образом за счет энергии движущегося с большой скоростью распылителя – пара или воздуха.

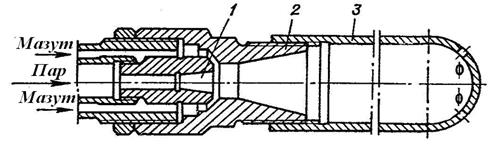

При использовании паровых форсунок (рис. 6.10) пар под давлением 0,5-2,5 МПа проходит по внутренней трубе, заканчивающейся расширяющимся соплом, мазут поступает по кольцевому каналу, струя пара, вытекающая со скоростью ~1000 м/с, захватывает мазут, и через диффузор смесь пара и мазута поступает в топку. Насадок увеличивает угол раскрытия распыливаемого конуса мазута.

Рис. 6.10. Головка паровой форсунки:

1 – сопло для подачи пара; 2 – диффузор; 3 – насадок

Паровые форсунки характеризуются высоким качеством распыла, канал таких форсунок продувается паром и не подвергается засорению; пределы регулирования паровых форсунок составляют 20-200 % (см. таблицу).

Паровое распыливание приводит: к потере конденсата; к увеличению содержания водяного пара в продуктах сгорания, к повышению потерь с уходящими газами. Расход пара на распыл является большой величиной и достигает до 2 % пара, вырабатываемого парогенератором. Кроме того, работа паровых форсунок сопровождается повышенным шумом.

Паровые форсунки применяют преимущественно на промышленных парогенераторах, работающих на мазуте, на электростанциях паровые форсунки применяют как растопочные.

При включении паровой форсунки сначала подают пар, затем мазут. При отключении прекращают сначала подачу мазута, затем пара. Вязкость мазута при паровом распыливании должна составлять 6-7 °ВУ.

В промышленных печах находят применение воздушные форсунки низкого давления. В форсунках низкого давления применяют воздух под напором 2-7 кПа через форсунки подают 500-100 % воздуха, необходимого для горения. Поэтому такие форсунки имеют относительно большие размеры. Мазут к форсункам поступает под давлением 0,03-0,214 МПа.

Сравнительные характеристики мазутных форсунок

| Тип форсунки | Средний диаметр капель, мкм | Затраты энергии на распыл, % | Диапазон регулирования, % |

| Механические | менее 1 | 70-100 | |

| Пневматические высокого давления | 20-100 | ||

| Пневматические низкого давления | 20-100 |

Слоевые топки

Для парогенераторов малой и средней мощности слоевые топки получили достаточно широкое применение благодаря следующим преимуществам: простота эксплуатации, возможность сжигания различных топлив, небольшие объемы топок, возможность работы со значительными колебаниями нагрузки, не дорогие пылеприготавливающие устройства.

Топки с неподвижным слоем применяются в котлах малой производительности, до 0,3 кг/с (1 т/ч). Колосниковая решетка поддерживает сжигаемое топливо и одновременно служит для распределения воздуха, подаваемого через слой. Загрузка топлива осуществляется либо вручную, либо с использованием забрасывателей.

Предел форсировки слоя определяется его гидродинамической устойчивостью. При повышенной скорости дутья мелкие частицы начинают выноситься из слоя. В местах выноса сопротивление слоя падает и в образовавшиеся кратеры устремляется большая часть воздуха, что приводит к неустойчивому горению.

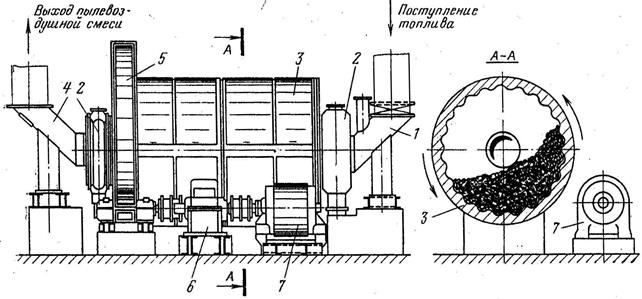

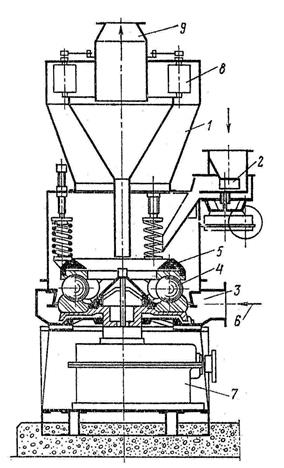

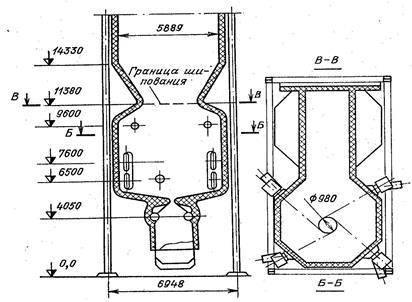

Топки с цепной решеткой

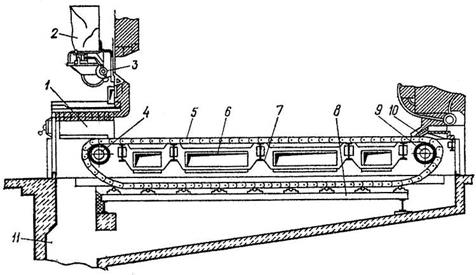

Полотно решетки состоит из отдельных колосников, укрепленных на шарнирных цепях, надетых на две пары звездочек. Скорость движения решетки 2-16 м/ч. У котлов с решеткой прямого хода топливо на решетку поступает из бункера. Высота требуемого слоя устанавливается шибером. У котлов с решеткой обратного хода топливо подается пневмомеханическим забрасывателем (рис. 6.11). Необходимый для горения воздух подводится под решетку и поступает в слой через зазоры между колосниками. По мере продвижения решетки топливо выгорает. Образующийся шлак сбрасывается с решетки шлакоснимателем в шлаковый бункер.

Рис. 6.11. Топка с цепной решеткой обратного хода ПМЗ-ЛЦР:

1 – предтопок; 2 – угольный ящик; 3 – забрасыватель топлива; 4 – передний ведущий вал;

5 – колосниковое полотно; 6 – зонное дутье; 7 – рама решетки; 8 – опорный рольганг;

9, 10 – задний вал и уплотнение; 11 – шлаковый бункер

По длине решетки процесс горения достаточно четко разделяется на следующие этапы: подготовка топлива, горение кокса и восстановительная зона, выжиг и удаление шлаков. Поскольку для различных этапов горения требуется разное количество воздуха, применяют позонное дутье. Применение позонного дутья улучшает горение топлива и снижает потери тепла с уходящими газами. Газы, выходящие из горящего на цепной решетке слоя топлива, наряду с инертными содержат горючие составляющие, а также кислород. Для снижения потерь с химической неполнотой сгорания применяют острое дутье. Расход воздуха на острое дутье составляет 10-15 % от общего количества.

§

Качество пыли характеризуется тонкостью размола и соотношением фракций. Гранулометрический состав топлива определяют методом ситового анализа. Для этого навеску топлива массой 50-100 г рассеивают на стандартном наборе сит и определяют массу топлива, оставшегося на каждом сите gi – остаток топлива в диапазоне размеров от di до δi 1. Полный остаток Ri на сите (масса, выраженная в процентах) является суммой остатка на данном сите и остатков на вышележащих ситах.

С помощью сит возможно рассеивать только пыль с размером зерен более 40 мкм. Анализ фракционного состава более мелкой пыли проводят методом воздушной классификации.

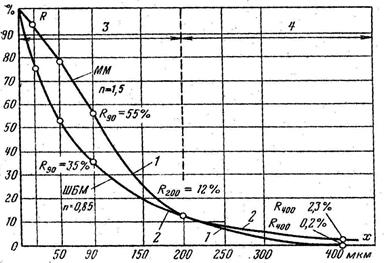

Для наглядности и удобства использования результаты рассева изображают графически в виде зерновой характеристики, где по оси абсцисс отложен размер сита, а по оси ординат полный остаток на сите данного размера. Анализ многочисленных зерновых характеристик размола различных видов топлив показал, что все кривые описываются уравнением Розина-Раммлера (рис. 4.4).

| Рис. 4.4. Полные зерновые характеристики пыли бурого угля, полученной на двух типах мельниц: 1 – размол в молотковой мельнице; 2 – размол в шаровой барабанной мельнице; 3 – область тонких фракций пыли; 4 – область грубых фракций пыли |

, (4.15)

, (4.15)

где δ – текущий размер угольной пыли; b и n – постоянные для данного топлива и данного метода размола величины, b –характеризует тонкость измельчения, чем больше b, тем тоньше пыль. Числовые значения для b = 4×10-3 – для грубой пыли, b = 40×10-3 – для тонкой, n – коэффициент полидисперсности пыли – характеризует структуру пыли с точки зрения равномерности помола. Чем выше n, тем меньше отличаются своими размерами частицы. Для промышленных условий коэффициент n имеет значение 0,75-1,5.

Уравнение Розина-Раммлера может быть представлено в следующем виде:

, (4.16)

, (4.16)

где d0 – характерный размер частиц в навеске, равный  .

.

При d = 0 остаток на сите Rδ = 100 %, при d®¥ Rd = 0, т.е. больших частиц мало. По физическому смыслу d0 – это размер, при котором средняя удельная поверхность частиц размером d0 равна средней удельной поверхности рассматриваемых полидисперсных частиц.

При наличии экспериментальных данных по остаткам на сите коэффициенты в уравнении Розина-Раммлера находят, дважды логарифмируя выражение (4.16):

(4.17)

(4.17)

и обрабатывая данные в координатах  , в которых уравнение (4.35) представляет собой уравнение прямой с искомыми величинами n и d0.

, в которых уравнение (4.35) представляет собой уравнение прямой с искомыми величинами n и d0.

Затраты энергии на размол топлива

При измельчении того или иного материала можно установить определяющие величины, которые могут достаточно точно характеризовать затрату энергии на размол. Применительно к размолу топлива в мельницах используют закон Реттингера: работа, затраченная на измельчение материала, пропорциональна вновь полученной поверхности:

, (4.18)

, (4.18)

где Э – энергия, затраченная на размол топлива, кВт×ч/кг; N – расходуемая мощность, кВт; В – расход топлива, кг/ч; А – удельный расход электроэнергии на измельчение материала, отнесенный к 1 м2 поверхности, кВт×ч/м2; fпл – конечная поверхность 1 кг/пыли, м2/кг; fдр – первоначальная поверхность дробленки в м2/кг.

Поскольку fпл >> fдр, энергия Э » Аfпл. Удельный расход энергии определен для большинства видов топлив, поэтому можно рассчитать затраты, если известна поверхность пыли. Поверхность пыли можно определить по следующей формуле, м2/кг,

, (4.19)

, (4.19)

где rтл»1700 – 1840 кг/м3.

Среднее значение фактора формы кф»1,75. В основном поверхность пыли определяется ее мелкими фракциями. Возникновение механического недожога антрацитов и каменных углей в камерной топке связано с содержанием грубых фракций с размером более 250-300 мкм с Vг < 25 % и более 500-600 мкм Vг < 30 %.

Размолоспособность топлива. Механические (прочностные) свойства различных твердых топлив не одинаковы. Одна и та же мельница при их размоле будет иметь разную производительность по готовой пыли. Для характеристики топлив по их способности к размолу введено понятие о лабораторном относительном коэффициенте размолоспособности Кл.о. Значение Кл.оопределяется по результатам размола одинаковой начальной порции дробленого топлива в лабораторной мельнице строго определенное время путем сравнения тонкости полученной пыли с тонкостью аналогичной пыли эталонного очень твердого при размоле топлива. При значениях Кл.о£ 1,1 топлива имеют высокую твердость, а при Кл.о> 1,5 — относятся к мягким топливам, легко разрушающимся при ударе или раздавливании. Остальные — являются топливами средней твердости. По методике ВТИ коэффициент размолоспособности определяют по формуле

.

.

Взрываемость пыли. Взрыв в объеме, заполненном взвешенной в воздухе угольной пылью, будет тем интенсивнее, чем больше удельная поверхность пыли (чем мельче фракции) и чем выше выход летучих веществ. Существенное значение имеет температура смеси. Наиболее опасными являются концентрации пыли от 0,3 до 0,6 кг на 1м3 воздуха. Именно такие концентрации обычно имеют место при эксплуатации пылесистем. Поэтому жестко ограничивается температура сушильного агента на выходе из мельницы — не выше 80-100°С при наличии бункеров пыли и до 130°С в пылесистемах с прямым вдуванием пыли в топку.

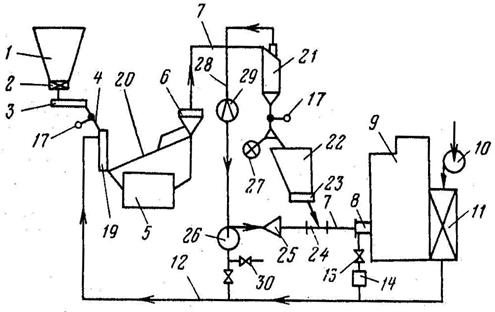

§

На современных тепловых электростанциях твердое топливо сжигается во взвешенном состоянии в факеле. Для превращения крупных кусков угля в пригодную для сжигания угольную пыль твердое топливо сначала проходит процесс подготовки в системе пылеприготовления, заключающийся в предварительном дроблении, подсушке и размоле топлива.

Твердое топливо поступает на электростанцию в виде кусков размером до 200 мм и более и до подачи в мельницы проходит подготовку к размолу (4.5).