Единицы измерения давления и разряжения. приборы для измерения давления.

Давление. Единицы измерения давления и виды давлений.

Давлением называется величина, выражающая отношение силы приложенной к единице площади. В соответствии с международной системой СИ за единицу измерения давления принят Паскаль – (Ра), который равен давлению, создаваемому силой в один ньютон (N), на площадь 1 м2.

Р=F/S. 1Па= 1Н/ м2. 1 МПа=1000 кПа=1 000 000 Па.

К внесистемным единицам измерения давления относят: кгс/см2, кгс/м2, мм рт. ст., мм вд. ст. В нашей газовой отрасли в основном применяют следующие единицы измерения давления: Па и кгс/см. кв. (техническая атмосфера) и мм.вод.ст.

Поэтому необходимо знать соотношения между этими величинами.

1 кгс/см2 = 98066,5 Ра @ 100 kPa@ 0,1 MPa;

1мм ртутного столба = 133,32 Па;

1мм вод. ст. = 10 Па;

1 кгс/ см2 = 98066,5 Па ≈ 100 кПа;

Различаются следующие виды давления:

· абсолютное (PА), полное давление, под которым находится вещество, за начало принимают абсолютный ноль давления:

PА = P PБ;

Абсолютный ноль может существовать либо в замкнутом объеме, из которого удалены все молекулы, либо при полном прекращении движений молекул, т.е. при Т= 0 К.

· атмосферное или барометрическое (PБ), – давление окружающего воздуха

(переменная величина);

· избыточное давление (P), – разность между абсолютным давлением и барометрическим:

P = PА – PБ;

· разрежение (PР) – разность между барометрическим и абсолютным давлением (остаточное давление):

PР = PБ – PА , (при определенных значениях – вакуум).

Вакуум – глубокое разрежение – менее 66650 Па.

Приборы для измерения давления классифицируются по следующим признакам.

По роду измеряемой величины:

· для измерения атмосферного давления – барометры;

· для измерения избыточного давления – манометры, микроманометры, напоромеры;

· для измерения разряжения и вакуума – вакуумметры, тягомеры;

· для измерения избыточного давления и разряжения – тягонапоромер;

· для измерения разности 2-х давлений – дифференциальные манометры.

По принципу действия:

· жидкостные манометры (U – образные, колокольные, компрессионные и др.);

· грузопоршневые манометры;

· деформационные манометры (мембранные, сильфонные, трубчато-пружинные, с вялой мембраной);

· унифицированные датчики давления;

Жидкостные манометры.

Принцип действия жидкостных манометров основан на том, что измеряемое давление уравновешивается давлением столба жидкости.

U-образный манометр состоит из U-образной стеклянной трубки, заполненной жидкостью, прямолинейной миллиметровой шкалы. Шкала чаще всего бывает двусторонней с нулевой отметкой по середине, поэтому необходимо считать 1 мм шкалы равным 2 мм вд. ст. К одному концу трубки по гибкой резиновой или пластмассовой трубке подводится давление измеряемой среды. Под действием этого давления вода в одном колене трубки понижается, а в другом – повышается.

При частых изменениях давления измеряемой среды уровень жидкости в трубках колеблется, в связи с чем трудно производить точный отсчет в обеих трубках одновременно. В этом случае более удобен однотрубный (чашечный) манометр. Он состоит из сосуда (чаши), сечение которого во много раз больше сечения трубки. При изменении давления уровень жидкости в трубке малого сечения поднимается на большую величину, в то время как в чаше большего сечения опускается незначительно. Поэтому показания прибора можно отсчитывать только по изменению уровня жидкости в трубке малого сечения, пренебрегая изменением уровня в чаше.

При отсчете показаний стеклянных жидкостных манометров невооруженным глазом для исключения явления параллакса необходимо следить за тем, чтобы глаз наблюдателя находился строго на уровне мениска столбика.

Жидкостные манометры ремонту не подвергаются. Для поддержания их в технически исправном состоянии осуществляют следующие мероприятия при техническом обслуживании:

· выявляют отсутствие разрывов столбика жидкости в манометрических трубках и следов испарения манометрической жидкости и в случае обнаружения устраняют;

· у манометров со вложенной шкалой проверяют смещение нуля шкалы относительно горизонтали (уровень в сообщающихся сосудах).

При выходе из строя трубок, подводящих давление к манометру, их заменяют новыми.

Грузопоршневые манометры.

Грузопоршневые манометры (ГМП)– образцовые приборы, которые могут создать и измерять высокое давление (до 250 Мпа) при помощи поршня с грузами, воздействующими на замкнутый объём жидкости.

В этих приборах измеряемое давление определяется по величине нагрузки, воздействующей на поршень определенной площади. Грузопоршневые манометры имеют высокую точность (0,02; 0,05; 0,2) и широкий диапазон измерения (0,1- 250 МПа). Обычно их применяют для градуировки и поверки манометров.

Поршень ГПМ и внутренняя поверхность колонки пришлифовываются, в результате чего между ними образуется незначительный (3-5 мкм) кольцевой зазор, который препятствует поступлению масла наружу и способствует движению поршня с малым трением.

Давление масла при равновесном состоянии системы уравновешивается грузами и весом поршня с учетом рабочей площади поршня.

Достоинства ГПМ: – эти приборы обладают высокой чувствительностью и точностью, поэтому предназначены для градуировки и поверки различных видов деформационных манометров.

Недостатки ГПМ: – влияние на их чувствительность трения поршня в цилиндрической колонке. В связи с этим при применении ГПМ необходимо строго соблюдать вертикальность расположения прибора и проворачивать поршень вокруг оси от руки (90 об/мин).

Класс точности ГПМ 0,02 – 0,35.

Деформационные манометры.

Для измерения давления, разряжения и разности давлений в промышленных условиях наибольшее распространение получили деформационные манометры. Они охватывают диапазоны измерений от 0 -160 Ра до 0 -1000 MPa. Диапазон измерения манометров, вакуумметров и мановакуумметров определяется рядом 1; 1,6; 2,5; 4,0; 6,0 и 10n, где n – целое положительное или отрицательное число. Чувствительными элементами этих приборов могут быть:

· мембрана;

· сильфон.

· серповидная трубчатая пружина (трубка Бурдона), или многовитковая трубчатая пружина (геликс);

Мембранные манометры.

Упругие чувствительные элементы мембранных манометров мембраны и мембранные коробки.

Мембраны изготовляют из прорезиненной ткани, синтетических материалов, нержавеющей стали, фосфористой бронзы.

Мембраны представляют собой гибкую тонкую, обычно гофрированную пластину. Для увеличения рабочего тягового усилия мембраны в ее центральной части устанавливают металлический диск, называемый жестким центром.

Принцип работы: Измеряемое давление через штуцер воздействует на мембрану, которая деформируется и через передаточный механизм приводит в движение стрелку.

Мембранные манометры, как правило, бывают показывающими и имеют предел измерения 0.02 – 3 Мпа.

Класс точности 2.5.

Мембранные коробки состоят из двух мембран , которые спаяны или сварены по наружному контуру. Под действием измеряемого давления, подводимого к мембранной коробке, прогибаются обе мембраны. Результирующие перемещение центра верхней мембраны относительно нижней равно сумме прогибов обеих мембран.

Мембранные коробки применяют в мембранных напоромерах, тягомерах, тягонапоромерах.

Датчики – реле давления имеют плоские вялые мембраны. Эти приборы выпускаются с двух- и трехпозиционными контактными устройствами.

Сильфонные манометры

Сильфонные манометры используют для измерения небольших давлений и разряжений в качестве показывающих и самопищущих приборов.

Чувствительным элементом в них является сильфон, который представляет собой гофрированную тонкостенную металлическую трубку, изготовленную из высокопрочного сплава (латунь, нержавеющая сталь т т.д.).

Сильфон используется в качестве упругого чувствительного элемента, преобразующего измеряемое давление в перемещение или тяговое усилие.

В сильфонном манометре один конец сильфона закреплен на жестком неподвижном основании, другой – герметически закрыт. Давление подводят внутрь сильфона через основание, при этом длина сильфона увеличивается, вследствие чего стрелка прибора через систему рычагов движется по шкале. Для увеличения жесткости внутри сильфона может устанавливаться пружина.

Пределы измерений – до 2,5 МПа.

Эти приборы имеют класс точности 1 и 1.5.

Пружинные манометры

Чувствительным элементом в пружинных манометрах служат трубчатые одновитковые и многовитковые пружины. Чувствительный элемент связан механически с измерительным устройством и вместе находятся в общем корпусе.

Пружина представляет собой стальную или латунную полую трубку, согнутую по окружности. Один конец пружины впаян в основание прибора. На этом основании смонтирован механизм передачи со стрелкой. Свободный конец пружины соединен через поводок (тягу) с зубчатым сектором, находящимся в зацеплении с трибкой (шестерней). На оси шестерни закреплена стрелка.

Общий принцип действия пружинных манометров состоит в том, что под действием измеряемого давления чувствительный элемент деформируется и посредством передаточного механизма деформация преобразуется в круговое движение стрелки вдоль шкалы. При этом перемещение стрелки будет пропорционально деформации чувствительного элемента, а следовательно, и измеряемому давлению.

Манометры в свою очередь подразделяются на образцовые, контрольные и технические. Основное различие между ними – качество материала из которого изготовлена трубчатая пружина, диаметр корпуса, пределы шкалы, отделка деталей прибора в целом.

1. Образцовые манометры ( типа МО) применяют для поверки и калибровке рабочих манометров, а также для точных измерений в лабораторных условиях. Dкор=160 и 250 мм, предельные значения измерения давления 0.1-60 МПа. Шкалы разбиты на 100, 250 делений . Класс точности 0.16, 0.25.

2. Контрольные манометры Dкор=160 мм, Класс точности 0.4, 0.6.

3. Технические манометры Dкор= 60-250 мм, Класс точности 0.6, 1, 1.5, 2.5 и 4.

Дифференциальные манометры

Дифференциальные манометры это приборы, предназначенные для измерения разности давлений (перепада на сужающем устройстве, на пылеуловителях и т.д.).

Классификация по принципу действия: жидкостные и деформационные

· к жидкостным относятся дифманометры с видимым мениском – поплавковые, колокольные и кольцевые (типа ДП-730);

· к деформационным – сильфонные (типа ДСС-712) и мембранные (типа

§

Существуют два основных метода измерения температур — контактные и бесконтактные.

Контактные методы основаны нанепосредственном контакте измерительного преобразователя температуры с исследуемым объектом, в результате чего добиваются состояния теплового равновесия преобразователя и объекта. Для реализации контактных методов измерения применяются термометры расширения (жидкостные, манометрические, биметаллические), термопреобразователи сопротивления (проводниковые и полупроводниковые) и термоэлектрические преобразователи. Этому способу присущи свои недостатки. Температурное поле объекта искажается при введении в него термоприемника. Температура преобразователя всегда отличается от истинной температуры объекта. Верхний предел измерения температуры ограничен свойствами материалов, из которых изготовлены температурные датчики. Кроме того, ряд задач измерения температуры в недоступных вращающихся с большой скоростью объектах не может быть решен контактным способом.

Бесконтактный метод основан на восприятии тепловой энергии, передаваемой через лучеиспускание и воспринимаемой на некотором расстоянии от исследуемого объекта. Бесконтактные измерения температуры осуществляются пирометрами (квазимонохроматическими, спектрального отношения и полного излучения).

Этот способ менее чувствителен, чем контактный. Измерения температуры в большой степени зависят от воспроизведения условий градуировки при эксплуатации, а в противном случае появляются значительные погрешности. Бесконтактные методы измерения не оказывают никакого влияния на температуру среды или тело. Но зато они сложнее и их методические погрешности существенно больше, чем у контактных методов.

Существует несколько методов измерения температуры тел по их излучению. Наиболее распространены следующие:

- яркостный — измерение энергии монохроматического излучения, т.е. излучения определенной длины волны (обычно λ = 0,65 мкм);

- радиационный — измерение энергии всего спектра излучения.

Серийно выпускаемые термометры и термопреобразователи охватывают диапазон температур от – 260 до 2200°С и кратковременно до 2500°С. Бесконтактные средства измерения температуры серийно выпускаются на диапазон температур от 20 до 4000°С.

По принципу действия все контактные термометры делятся на следующие группы, которые используются для различных интервалов температур:

Термометры расширения:

1. Жидкостные стеклянные (от -260 до 700 С.)

Принцип действия основан на изменении объемов жидкостей или твердых тел при изменении температуры. При изменении температуры объём жидкости изменяется, вследствие чего столбик жидкости в капилляре поднимается или опускается на величину, пропорциональную изменению температуры.

Основными элементами конструкции являются резервуар с припаянным к нему капилляром, заполненные частично термометрической жидкостью, и шкала .

Отличаются высокой точностью, простотой устройства и дешевизной. Однако стеклянные термометры хрупки, как правило, неремонтопригодны, не могут передавать показания на расстояние.

Наибольшее распространение получили ртутные термометры, так как ртуть остаётся жидкой в широком интервале температур. Недостатком ртути является малый коэффициент объёмного расширения, что определяет необходимость изготовления термометров с тонкими капиллярами.

2. Манометрические термометры (от —200 до 600 °С)

Манометрические термометры предназначены для непрерывного дистанционного измерения температуры жидких и газообразных нейтральных сред в стационарных условиях .

Принцип действия основан на измерении давления (объема) рабочего вещества в замкнутом объеме в зависимости от изменения температуры Основными частями манометрических термометров являются термобаллон (чувствительный элемент), капилляр и деформационный манометрический преобразователь, связанный со стрелкой прибора.

По принципу действия различаются газовые, жидкостные и конденсационные манометрические термометры.

Жидкостные манометрические термометры – это термосистема, заполненная жидкостями (ксиол, метиловый спирт, ртуть и др.)

Газовые манометрические термометры – это термосистема, заполненная инертным газом (преимущественно азотом)

Конденсационные манометрические термометры – это термосистема, заполненная низкокипящими жидкостями (ацетон, бензол, фреон, хлористый метил)

Достоинством манометрических термометров являются: возможность измерения температуры без использования дополнительных источников энергии, сравнительная простота конструкции, возможность автоматической записи показаний, взрывобезопасность, нечувствительность к внешним магнитным полям.

К недостаткам относятся: относительно невысокая точность измерения, трудность ремонта при разгерметизации измерительной системы, низкая прочность капилляра, небольшое расстояние дистанционной передачи показаний, значительная инерционность.

§

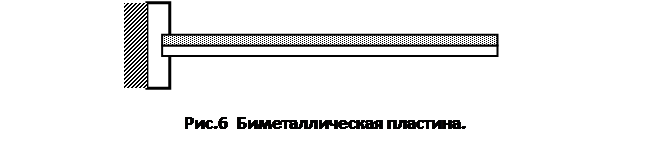

Основу устройства элемента образует так называемая биметаллическая пластинка, которая, как это следует из ее названия, представляет собой пластинку из двух разнородных металлов («би» – означает два), сваренных между собой вдоль всей длины пластинки (рис.6). Один слой пластинки выполнен из металла, имеющего большой коэффициент теплового линейного расширения, второй — из металла, обладающего малым коэффициентом линейного расширения. Один конец пластины жестко закреплен, второй – свободный, в результате чего он может совершать перемещения при деформации пластины.

Принцип действия биметаллических элементов основан на использовании неодинаковости коэффициентов линейного расширения различных материалов при их нагревании.

При нагревании указанной пластинки один слой увеличивает свои размеры больше, чем второй. Металлу с большим коэффициентом теплового расширения не позволяет линейно расширяться сварной шов, связывающий его с мало расширяющимся металлом. В результате пластинка прогибается таким образом, что металл с большим коэффициентом расширения располагается по внешней части образующейся дуги, длина которой больше. Пластинка, изгибаясь, замыкает или размыкает контакты некоторой электрической цепи.

На основе биметаллических элементов построены тепловые автоматы защиты электрической сети. Такие автоматы отключают те участки сети, в которых токи превышают допустимые значения вследствие, например, коротких замыканий. При этом увеличенный ток сети (ток короткого замыкания), протекая по автомату защиты, сам является источником тепла, за счет которого срабатывает автомат защиты.

Термометры термоэлектрические – от —50 до 1800 °С – представляют собой чувствительные элементы в виде двух проводов из разнородных металлов или полупроводников со спаянными концами. Действие термоэлектрического преобразователя основано на эффекте Зеебека – появлении термо ЭДС в контуре, составленном из двух разнородных проводников, спаи которых нагреты до различных температур. При поддержании температуры одного из спаев постоянной можно по значению термо ЭДС судить о температуре другого спая. Спай, температура которого должна быть постоянной, принято называть холодным, а спай, непосредственно соприкасающийся с измеряемой средой – горячим.

Наибольшее распространение в устройствах автоматики получили термопары из так называемых неблагородных металлов. Они характеризуются дешевизной и сравнительно большими значениями термо ЭДС.

Материалом для электродов таких термопар служат специально разработанные сплавы:

хромель (89% никеля, 9,8% хрома, 1% железа, 0,2% марганца);

алюмель (94% никеля, 2,5% марганца, 2% алюминия, 1% кремния, 0,5% железа);

копель (55% меди, 45% никеля).

Хромель-алюмелевые термопары применяют для измерения температур в пределах от —50 до 1000°С. Они способны работать в окислительной среде, поскольку образуемая при нагреве тонкая защитная пленка препятствует проникновению кислорода внутрь металла. Зависимость термоЭДС от температуры для термопар ТХА близка к линейной.

Хромель-копелевые термопары имеют самую высокую чувствительность: 6,95 мВ на 100°С. Однако диапазон измеряемых температур (от —50 до 600°С) несколько ниже, чем у термопар типа ТХА. Несколько хуже у термопар типа ТХК и линейность характеристики. Их достоинством является более высокая влагостойкость.

Достоинства:

* ТП имеют очень широкий диапазон измерения температур – от -200 до 2200 (кратковременно до 2500) °С;

* ТП могут измерять температуру в точке объекта или измеряемой среды, имеют малые габаритные размеры – от 0,5 мм ( большие D чехлов определяются требованиями механической и термической прочности).

* ТП отличаются достаточно высокой точностью и стабильностью характеристик преобразования, хотя они и уступают немного по этим показателям ТСМ(П).

К числу недостатков следует отнести необходимость применения специальных термо- электродных проводов для подключения преобразователей к прибору и необходимость стабилизации или автоматического введения поправки на температуру свободных концов.

§

Точность показаний термометров зависит от правильности их установки. Важнейшим требованием, предъявляемым при установке, является обеспечение наиболее благоприятных условий притока тепла от измеряемой среды к термобаллону и наименьший отвод тепла от остальной части термометра во внешнюю среду.

Для этого на технологических трубопроводах и оборудовании устанавливают специальные закладные конструкции, это типовые бобышки с резьбой, соответствующей резьбе штуцера термокармана, или сальниковое уплотнение для ввода термометров, не имеющих резьбы. Как правило термометры устанавливают в термокарманы. Для снижения теплового сопротивления зазор между термобаллоном и термокарманом заполняют теплопроводящим материалом (машинное масло до 200°С, медные опилки до 500°С).

Правила установки термокарманов:

– При диаметре трубопровода больше или равно 200мм термокарман ставится перпендикулярно трубопроводу;

– При диаметре трубопровода менее 200мм термокарман ставится под углом к потоку;

– При диаметре трубопровода менее 100мм ставится расширитель или термокарман устанавливают на повороте трубы на встречу потоку.

Предупредительная и аварийная сигнализации. Назначение, различия.

Алгоритм работы аварийной сигнализации.

Алгоритм – это точное предписание, определяющее последовательность действий, обеспечивающую получение требуемого результата из исходных данных.

Алгоритм – это точное предписание о поэтапном выполнении в определенной последовательности элементарных операций и действий для решения всех задач данного класса или типа.

СИГНАЛИЗАЦИЯ:

Ø преобразование информации о ходе контролируемого процесса или о состоянии объекта наблюдения в сигнал, обычно световой или звуковой (напр., мигание лампочки, звонок, сирена);

Ø процесс передачи сигналов;

Ø совокупность устройств, обеспечивающих передачу сигналов.

Аварийная сигнализация, как и предупредительная, сигнализирует и дополнительно – реализует, с помощью блокировок и защит, предельные значения отдельных параметров для предотвращения и быстрой ликвидации (или недопущения) аварийных режимов. Где:

Ø БЛОКИРОВКА – это, изменение режима работы (вплоть до остановки) машины, прибора или устройства, вызванное внезапным нарушением нормальных условий их эксплуатации; блокировка предотвращает ошибочные действия при управлении работой технического объекта. Блокировка осуществляется автоматически или вручную.

Ø ЗАЩИТА – это, остановка технологического процесса, вызванная аварийными нарушениями при эксплуатации с блокировкой (как правило), аварийного участка запорной арматурой и частичным или полным стравливанием газа в атмосферу. Защита срабатывает автоматически.

Можно представить алгоритм следующим образом:

Исходное положение – уставки технологического параметра в выключенном (разомкнутом) состоянии. Сигнал ноль, табло погашено, нет звука.

При превышении технологического параметра срабатывает уставка (контакт замкнут). Сигнал – единица, загорается табло, с указанием параметра и включается звук (сирена).

Подача логикой сигнала на исполнительные механизмы.

После устранения причины отклонения параметра схема приходит в исходное состояние. Повторное включение происходит с опробыванием и проверкой всех датчиков.

Устройства сигнализации предназначены для извещения обслуживающего персонала о состоянии контролируемых объектов.

Технологическая сигнализация извещает о нарушении нормального хода технологического процесса, что проявляется в отклонении от заданного значения технологических параметров: температуры, давления, уровня, расхода и т. п. В зданиях и сооружениях, где возможно появление в помещениях паров пожаро- и взрывоопасных веществ, а также токсических продуктов, срабатывает сигнализация повышения предельно допустимых концентраций таких веществ. Технологическая сигнализация бывает двух видов: предупредительная и аварийная.

Предупредительная сигнализация извещает о больших, но еще допустимых отклонениях параметров процесса от заданных. При появлении сигналов предупредительной сигнализации оператор должен принять меры для устранения возникающих неисправностей.

Аварийнаясигнализация извещает о недопустимых отклонениях параметров процесса от регламентных или внезапном отключении какого-либо инженерного оборудования. Аварийная сигнализация требует немедленных действий оператора по заранее составленной инструкции. Поэтому такая сигнализация подается мигающим светом и резким звуком. Схемы аварийной сигнализации обычно снабжают кнопкой отключения (съема) звукового сигнала. При поступлении нового аварийного сигнала звуковая сигнализация включается снова. Иногда применяют схемы без повторения звукового сигнала. Такие схемы используются, когда появление хотя бы одного из аварийных сигналов автоматически вызывает остановку всей инженерной системы.

9. Измерения и их виды. Погрешности измерений.

Измерение физической величины – нахождение значения физической величины опытным путём с помощью специальных технических средств.

По способу получения результата все измерения делят на виды: прямые, косвенные, совокупные и совместные измерения.

· Прямое измерение – измерение, при котором искомое значение величины находят непосредственно из опытных данных.

· Косвенное измерение – измерение, результат которого вычисляют по результатам прямых измерений по известным соотношениям.

· Совокупные измерения – проводимые одновременно измерения нескольких одноимённых величин, при которых значения искомых величин находят решением системы уравнений с результатами прямых измерений.

· Совместные измерения – одновременно производимые измерения двух или нескольких разноимённых величин для нахождения функциональной зависимости между ними.

Для прямых измерений выделяют методы: непосредственной оценки, сравнения с мерой, дифференциальный, нулевой и замещения.

· Метод непосредственной оценки – даёт значение измеряемой величины непосредственно по отсчётному устройству измерительного прибора прямого действия.

· Метод сравнения с мерой – сравнение измеряемой величины с величиной, воспроизводимой мерой.

Сравнение с мерой, в свою очередь, может выполняться разными методами.

· Дифференциальный метод –измерение разности между значениями меры и измеряемой величины.

· Нулевой метод – метод, при котором разность между значениями меры и измеряемой величины доводят до нуля.

· Метод замещения – метод, когда измеряемую величину замещают известной величиной, воспроизводимой мерой, сохраняя все условия неизменными.

погрешность измерения – отклонение результата измерения от истинного (действительного) значения измеряемой величины. Поскольку истинное значение величины обычно неизвестно, на практике пользуются действительным значением (x Д).

Погрешность измерения Δ определяется по формуле:

Δ = x изм – x Д ,

где x изм – измеренное значение величины.

· Основная погрешность средства измерений – погрешность средства измерений, применяемого в нормальных условиях.

· Нормальные условия измерений – условия измерения, когда воздействием влияющих величин на результат измерений можно пренебречь.

нормальная область значений влияющей величины (диапазон значений): температура окружающей среды — (20 ± 5) °С; относительная влажность — (65 ± 15) %; практическое отсутствие электрических и магнитных полей; напряжение питающей сети — (220 ± 4,4) В; частота питающей сети — (50 ± 1) Гц и т. д.; положение прибора — горизонтальное с отклонением от горизонтального ± 2 °;

· Влияющая величина – физическая величина, оказывающая влияние на размер измеряемой величины и/или на результат измерений.

· Дополнительная погрешность средства измерений – составляющая погрешности средства измерений, возникающая дополнительно к основной погрешности вследствие отклонения какой-либо из влияющих величин от нормального её значения или вследствие её выхода за пределы нормальной области значений.

Класс точности средств измерений – это обобщенная характеристика средств измерений, определяемая пределами допускаемых основных и дополнительных погрешностей, а также другими свойствами средств измерений, влияющих на точность, значение которых устанавливается в стандартах на отдельные виды средств измерений.

Класс точности определяют как максимальную приведённую погрешность прибора выраженную в процентах. 1·10n, 1,5·10n, (1,6·10n)*, 2·10n, 2,5·10n, (3·10n)*, 4·10n, 5·10n, 6·10n (n = 1, 0, -1, -2 и т.д.)

· Абсолютная погрешность – погрешность измерения, выраженная в единицах измеряемой величины. Δ = x изм – x Д

· Относительная погрешность – погрешность измерения, выраженная отношением абсолютной погрешности измерения к действительному или измеренному значению измеряемой величины.

ПРИМЕЧАНИЕ. Относительную погрешность в долях или в процентах находят из отношений:

δ = Δ / x или δ = Δ / x * 100%,

где Δ – абсолютная погрешность измерений, x – действующее или измеренное значение величины.

Приведенная погрешность: δ = Δ / N шк*100%,

Где Δ – абсолютная погрешность измерений, N шк – ВПИ шкалы прибора.

Погрешность измерения обычно включает в себя погрешности, вызванные разными причинами и по-разному себя проявляющими, т.е. состоит из нескольких составляющих.

По причинам возникновения в отечественной метрологической литературе выделяют три основных группы погрешностей: методические, инструментальные и погрешности взаимодействия.

· Методические погрешности – погрешности, обусловленные несовершенством принятых моделей объектов и несовершенством методов измерений.

· Инструментальные погрешности – погрешности, обусловленные несовершенством средств измерения и особенностями их применения.

· Погрешности взаимодействия – погрешности, обусловленные взаимным влиянием средства измерения, объекта исследования и оператора.

По характеру проявления составляющие погрешности измерений разделяют на систематическую и случайную.

· Случайная погрешность – составляющая погрешности результата измерения, изменяющаяся случайным образом (по знаку и значению) при повторных измерениях, проведённых с одинаковой тщательностью, одной и той же физической величины.

· Систематическая погрешность – составляющая погрешности результата измерения, остающаяся постоянной или же закономерно изменяющаяся при повторных измерениях одной и той же физической величины.

По характеру изменения систематические погрешности подразделяют на постоянные, прогрессивные, периодические и погрешности, изменяющиеся по сложному закону.

· Постоянные погрешности – погрешности, которые длительное время сохраняют своё значение, например, в течение времени выполнения всего ряда измерений. Они встречаются наиболее часто.

· Прогрессивные погрешности – непрерывно возрастающие или убывающие погрешности. К ним относятся, например, погрешности от износа рабочих поверхностей микрометров.

· Периодические погрешности – погрешности, значение которых является периодической функцией времени или перемещения указателя измерительного прибора.

· Погрешности, изменяющиеся по сложному закону – погрешности, обусловленные совместным действием нескольких систематических погрешностей.

В некоторых случаях систематическая погрешность измерения или одна из составляющих этой погрешности известна или может быть вычислена для каждого значения измеряемой величины. Мы можем исключить её из результата измерения внесением соответствующей поправки.

· Поправка к результату измерения – это известная или вычисляемая величина, которую следует прибавить к результату измерения, чтобы исключить систематическую погрешность или определённую составляющую систематической погрешности.

Очевидно, что поправка равна исключаемой составляющей погрешности, взятой с обратным знаком.

10. Классификация, назначение и принцип действия преобразователей давления (типа “Метран-100”).

Датчики давления Метран-100 предназначены для измерения и непрерывного преобразования в унифицированный аналоговый токовый сигнал и/или цифровой сигнал в стандарте протокола HART (или на базе интерфейса RS-485) следующих входных величин:

· Избыточного давления (ДИ)

· Абсолютного давления (ДА)

· Разрежения (ДВ)

· Давления разрежения (ДИВ)

· Разности давлений (ДД)

· Гидростатического давления (ДГ)

УСТРОЙСТВО ДАТЧИКА

Датчик давления состоит из измерительного блока и электронного преобразователя.

Датчики различных моделей имеют унифицированный электронный преобразователь и отличаются лишь конструкцией измерительного преобразователя.

Измерительный преобразователь предназначен для преобразования измеряемого давления в электрический сигнал.

Чувствительным элементом измерительного преобразователя является пластина из монокристаллического сапфира с кремневыми пленочными тензорезисторами, прочно соединенная с металлической мембранной.

ПРИНЦИП ДЕЙСТВИЯ

При деформации чувствительного элемента под воздействием входной измеряемой величины (например, давления или разности давлений) изменяется электрическое сопротивление кремниевых тензорезисторов мостовой схемы на поверхности этого чувствительного элемента.

Электронное устройство датчика преобразует электрический сигнал от тензопреобразователя в стандартный аналоговый сигнал постоянного тока и/или в цифровой сигнал в стандарте протокола HART, или цифровой сигнал на базе интерфейса RS485.

В памяти сенсорного блока (АЦП) хранятся в цифровом формате результаты калибровки сенсора во всем рабочем диапазоне давлений и температур. Эти данные используются микропроцессором для расчета коэффициентов коррекции выходного сигнала при работе датчика.

Цифровой сигнал с платы АЦП сенсорного блока вместе с коэффициентами коррекции поступает на вход электронного преобразователя, микроконтроллер которого производит коррекцию и линеаризацию характеристики сенсорного блока, вычисляет скорректированное значение выходного сигнала датчика и далее:

для датчиков с кодами МП, МП1, МП2, МП3 передает его в цифро-аналоговый преобразователь (ЦАП), который преобразует его в аналоговый выходной сигнал или цифровой в стандарте HART (коды МП2, МП3);

для датчиков с кодами МП4, МП5 при помощи драйвера RS485 по запросу выдает значения давления (в заданном формате) в цифровую линию связи.

Для лучшего обзора жидкокристаллического индикатора (ЖКИ) и для удобного доступа к двум отделениям электронного преобразователя последний может быть повернут относительно измерительного блока от установленного положения на угол не более 90 ° против часовой стрелки.

§

Уровень – это граница раздела фаз.

Проверка уровня является одной из важных операций в системе контроля технологических процессов. В промышленности непрерывное измерение и сигнализация уровня составляют до 40% всех измерений. Для измерения уровня жидкостей применяются специальные средства измерений – уровнемеры. Многообразие типов уровнемеров, принцип действия которых основан на различных физических методах, объясняется разнообразием свойств измеряемых жидкостей.

Устройства для измерения уровня подразделяются в зависимости от метода измерения на следующие основные разновидности:

· механические,(буйковые, поплавковые)

· гидростатические,

· пьезометрические,

· электродные,

· ультразвуковые.

Наибольшее распространение в том числе и на нашем предприятии получили следующие виды уровнемеров: механические (буйковые, поплавковые), пьезометрические, гидростатические, ёмкостные и ультразвуковые.

Буйковый уровнемер – уровнемер, принцип действия которого основан на измерении перемещения буйка или силы гидростатического давления, действующей на буёк. Принцип действия буйковых уровнемеров основан на измерении действующей на буек выталкивающей силы ( по закону Архимеда ), зависящей от степени погружения буйка в жидкость, т. е. от уровня жидкости.

Изменение уровня жидкости преобразуется на чувствительном элементе измерительного блока датчика.

Буёк в отличие от поплавка не плавает на поверхности жидкости, а погружён в жидкость и перемещается в зависимости от её уровня.

Буйковые уровнемеры наиболее часто применяются для измерения уровня однородных, в том числе агрессивных, жидкостей, находящихся при высоких рабочих давлениях (до 32 МПа), широком диапазоне температур (от –200 до 600°С) и не обладающих свойствами адгезии (прилипания) к буйкам.

Главной особенностью буйковых уровнемеров является возможность измерения уровня границы раздела двух жидкостей.

Недостатком буйковых уровнемеров являются зависимость их точности от плотности и температуры измеряемой среды, ограниченность использования для больших (свыше 16 м) диапазонов измерения уровней жидкостей и жидкостей обладающих адгезией к буйку.

Поплавковый уровнемер – уровнемер, принцип действия которого основан на измерении перемещения поплавка, плавающего на поверхности жидкости (поплавок как бы отслеживает уровень жидкости).

Поплавковые уровнемеры не пригодны для вязких жидкостей (дизельного топлива, мазута, смол) из-за залипания поплавка, обволакивания его вязкой средой.

При измерении уровня криогенных жидкостей из-за кипения верхнего слоя возникает вибрация поплавка, что приводит к искажениям результатов измерения.

Наиболее часто поплавковые уровнемеры используют для измерения уровней в больших открытых резервуарах, а также в закрытых резервуарах с низким давлением.

Применение магнитной связи для передачи перемещения поплавка позволяет герметизировать вывод передачи в измерительный блок, упростить конструкцию, повысить надёжность, измерять уровень в резервуарах под давлением.

Пьезометрический уровнемер – уровнемер, принцип действия которого основан на преобразовании гидростатического давления жидкости в давление воздуха, подаваемого от постороннего источника и барботирующего через слой жидкости.

У этого уровнемера чувствительный элемент не находится в непосредственном контакте с измеряемой средой, а воспринимает гидростатическое давление через воздух, что является его достоинством. Воздух продувают через трубку, опущенную в резервуар до максимальной глубины предполагаемого диапазона изменения уровня. Конец трубки не должен доходить до дна резервуара примерно на 75 мм.

Манометр, измеряющий давление воздуха, который подается в резервуар через редуктор и диафрагму, присоединяют к верхнему концу трубки. Важное условие для правильного измерения уровня жидкости этим способом — полная герметичность всех соединений. Чтобы уменьшить влияние переменных сопротивлений соединительных трубопроводов на точность измерения, скорость воздуха, протекающего на участке от места присоединения воздухопровода до резервуара, устанавливают минимальной. Недостаток пьезометрических уровнемеров — зависимость их показаний от плотности жидкости и ее температуры.

Для пьезометрических уровнемеров также характерна погрешность измерения из-за изменения плотности измеряемой среды.

Гидростатический уровнемер – уровнемер, принцип действия которого основан на измерении манометром или напоромером гидростатического давленя жидкости, зависящего от высоты её уровня, т.е. в гидростатических уровнемерах используется принцип сообщающихся сосудов. Простейшим гидростатическим уровнемером является водомерная стеклянная трубка

Уровнемеры этого вида обычно используют для измерения неагрессивных, незагрязнённых жидкостей, находящихся под атмосферным давлением.

Для измерения уровней агрессивных сред используют специальные разделительные устройства.

Недостатком гидростатических уровнемеров является погрешность измерения при изменении плотности жидкости.

Ёмкостной уровнемер – уровнемер, принцип действия которого основан на различии диэлектрической проницаемости жидкости и воздуха.

В связи с этим по мере погружения электродов датчика уровнемера в жидкость изменяется ёмкость между ними пропорционально уровню жидкости в резервуаре.

Емкостные приборы имеют высокую чувствительность, большое быстродействие и малый габарит. В качестве электродов в зависимости от измеряемой среды применяют датчики с покрытием из поливинилхлорида, фторопласта и т. д. В результате такого покрытия приборы могут использоваться в агрессивных средах, где применение контактных датчиков практически невозможно.

Ультразвуковые уровнемеры – принцип работы ультразвукового датчика уровня основан на свойстве ультразвуковых колебаний отражаться от границы раздела сред с различным акустическим сопротивлением.

В датчике используется метод акустической импульсной локации границы раздела ( газ-жидкость) со стороны газа. Мерой уровня является время распространения ультразвуковых колебаний от передатчика (источника излучения) до плоскости границы раздела сред и обратно до приемника.

Уровнемер предназначен для непрерывного автоматического дистанционного контроля и регулирования уровня сред, которые могут быть неоднородными, кристаллизующимися и выпадающими в осадок.

§

Классификация средств измерения расхода. Счетчики и расходомеры.

Поток жидкости или газа количественно характеризуется 2-я понятиями: средней скоростью и расходом.

Расходом называется количество газа или жидкости, протекающее через поперечное сечение трубопровода в единицу времени.

В СИ расход может быть:

– объёмный Q, выражается в м3/с.

– массовый М, выражается в кг/с.

Внесистемной единицей измерения расхода является литр в секунду (л/с).

Массовый и объёмный расходы связаны между собой зависимостью:

М = Q r , где r – плотность газа или жидкости.

Средней скоростью потока называется отношение объемного расхода к площади поперечного сечения потока:

n ср = Q / F , где Q – объёмный расход газа (жидкости).

F – площадь поперечного сечения потока.

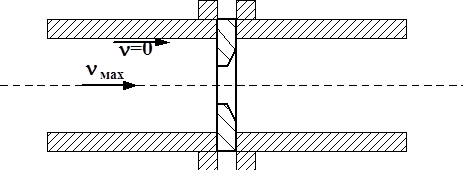

Физически n ср представляет собой постоянную во всех точках сечения величину скорости потока, однако в следствии влияния сил вязкости скорость по сечению потока распределяется не равномерно. Максимальную скорость имеет поток в центре сечения. При удалении от центра скорость потока уменьшается до нуля у стенок трубы.

В промышленности учет расхода жидкостей, пара и газа ведут с помощью двух групп приборов расходомеров и счётчиков.

Расходомеры – измеряют расход вещества, т. е. его количество, протекающее по трубопроводу в единицу времени. Различают расходомеры постоянного и переменного перепада давления.

Счетчики количества – измеряют суммарный объем или массу вещества, протекающего по трубопроводу. Различают скоростные и объёмные счётчики.

Часть расходомеров оборудована счетными устройствами, служащими, как для измерения расхода, так и для определения суммарного расхода за определенный промежуток времени.

Расходомеры постоянного перепада давления

Действие расходомеров постоянного перепада основано на измерении расхода с помощью поплавка, перемещающегося внутри конической трубки под действием выталкивающего давления жидкости или газа, подаваемых снизу. Отдельного сужающего устройства такие приборы не имеют.

Наибольшее распространение получили расходомеры-ротаметры. Ротаметры выпускают для местного измерения расхода без дистанционной передачи показаний, с электрической дистанционной передачей показаний.

Принцип действия ротаметра состоит в следующем. Поток измеряемой жидкости или газа, перемещаясь внутри трубки снизу вверх, поднимает поплавок. Его подъем вызван тем, что в кольцевом зазоре между поплавком и стенкой трубки образуется перепад давления, который зависит от скорости движения потока и размеров зазора. При этом давление на поплавок снизу бывает больше, чем сверху.

Во время подъема поплавка кольцевой зазор увеличивается, так как трубка внутри имеет конусную форму, а перепад давления уменьшается. По мере подъема поплавка на него будет действовать снизу все меньшая сила, остановится он на том уровне в трубке, при котором его масса будет уравновешена перепадом давления. Высота подъема поплавка зависит от расхода: чем больше расход, тем выше поднимается поплавок. Расход определяют по положению поплавка относительно шкалы, нанесенной на стенке стеклянной трубки.

Основные достоинства расходомеров обтекания — простота конструкции и эксплуатации, высокая чувствительность, малая стоимость, возможность измерения малых расходов, значительный диапазон измерения, возможность измерения расхода агрессивных сред;

недостатки — большая чувствительность к температурному изменению вязкости (особенно при измерении малых расходов), невозможность измерения расхода загрязненных жидкостей и газов, из которых выпадают осадки.

§

Superflo – II .

Многониточный измерительный микропроцессорный комплекс “Суперфлоу-2” предназначен для непрерывного автоматического определения расхода и объема природного газа, приведенного к нормальным условиям, по методу переменного перепада давления на стандартных сужающих устройствах на одном, двух или трех измерительных трубопроводах.

Состав измерительного комплекса “Суперфлоу-2″и принцип действия

Микропроцессорный комплекс “Суперфлоу-2” включает в себя микропроцессорный вычислитель типа “Суперфлоу”, переносное запоминающие устройство (терминал) типа “CHIT”, датчик давления, датчик перепада давления, датчик температуры.

Принцип действия комплекса основан на раздельном измерении перепада давления, давления и температуры газа в измерительном трубопроводе с последующим вычислением расхода и объема прошедшего газа.

Комплекс обеспечивает автоматическое непрерывное определение, отображение показаний, а так же регистрацию с указанием даты и реального времени следующих параметров:

– расхода газа, приведенному к стандартным условиям по каждому измерительному трубопроводу;

-среднего расхода газа

-объема газа, приведенного к нормальным условиям

-перепада давления

-давления

-температуры

Комплекс обеспечивает ввод и запоминание следующих параметров:

-количество измерительных трубопроводов

-количество датчиков

-текущее время и дату

-плотность газа

-состав газа

-диаметры СУ и трубопровода

-барометрическое давление

-величину ΔРнаим при котором прекращаются вычисления

Автономное электропитание от батарей обеспечивает непрерывную работу комплекса не менее 1 года.

Комплекс обеспечивает формирование отсчетов: месячного, суточного и периодического.

Основная относительная погрешность комплекса для отдельных трубопроводов не превышает ± 0,5 %. Дополнительная погрешность, вызванная изменением температуры окружающей среды от – 30 до 50 С не превышает 0,5 предела основной относительной погрешности на каждые 10 С.

Межповерочный интервал – 1 год.

16. Назначение, устройство и принцип действия предохранительных сбросных клапанов.

ПСК предназначены – для сброса в атмосферу определенного избыточного объема газа из газопровода после регулятора давления с целью предотвращения повышения давления сверх заданного значения.

Существует несколько видов сбросных устройств, различных по конструкции, габаритам, принципу действия и области применения: гидравлические рычажно-грузовые, пружинные и мембранно-пружинные. Некоторые из них применяют только для низкого давления (гидравлические); другие – как для низкого, так и для среднего (мембранно-пружинные).

ПСК устанавливают после регулятора давления на отводном трубопроводе.

При наличии расходомера (счетчика газа) ПСК необходимо устанавливать после счетчика. Для ГРПШ допускается выносить ПСК за пределы шкафа.

После снижения контролируемого давления до заданного значения ПСК должен герметично закрыться.

В отличие от запорных они не перекрывают подачу газа, а сбрасывают часть его в атмосферу, за счет чего снижается давление газа в газопроводе. При повышении давления газа за регулятором (15% от рабочего).

При эксплуатации ПСК должны выполняться:

– осмотр технического состояния (обход), в сроки, устанавливаемые производственными инструкциями, обеспечивающие безопасность и надежность эксплуатации;

– проверка параметров срабатывания не реже одного раза в три месяца, а так же после окончания ремонта;

– техническое обслуживание – не реже 1 раза в 6 месяцев;

– текущий ремонт – не реже 1 раза в 12 месяцев.

§

Регулирующие устройства (регуляторы) – комплекс устройств, присоединяемых к регулируемому объекту и обеспечивающих автоматическое поддержание заданного значения его регулируемой величины или автоматическое изменение ее по определенному закону. – предназначены для формирования закона регулирующего воздействия на объект (процесс).

Автоматические регуляторы классифицируются по способу действия, виду регулирующего воздействия, виду регулируемого параметра, цели и закону регулирования.

По способу действия различают регуляторы прямого и непрямого действия:

– в регуляторах прямого действия для перемещения регулирующего органа используется энергия самого объекта регулирования.

– в регуляторах непрямого действия энергия для перемещения регулирующего органа подводится от внешнего источника.

По виду подводимой вспомогательной энергии регуляторы непрямого действия подразделяют на:

– пневматические

– гидравлические

– электрические

– комбинированные

По виду регулирующего воздействия различают регуляторы непрерывного и прерывного(дискретного) действия:

– регуляторами непрерывного действия называют такие , регулирующий орган которых при непрерывном изменении регулируемого параметра перемещается непрерывно.

– регуляторами прерывного действия называют такие, у которых регулирующий орган перемещается только при достижении непрерывно изменяющимся регулируемым параметром определенных заданных значений. К ним относятся релейные и импульсные регуляторы.

По виду регулируемого параметра различают регуляторы температуры, давления, расхода, уровня и др.

По цели регулирования различают регуляторы:

– стабилизирующие

– программные

– следящие

– оптимизирующие

По закону регулирования:

– пропорциональные П, или статические

– интегральные И, или астатические

– пропорционально – интегральные ПИ, или изодромные

– пропорционально – дифференциальные ПД, или статические с предварением

– пропорционально – интегрально – дифференциальные ПИД, или изодромные с предварением

Исполнительное устройство по функциональному признаку можно разделить на два основных блока – исполнительный механизм и регулирующий орган. Исполнительный механизм предназначен для управления регулирующим органом в соответствии с получаемой командной информацией. Регулирующий орган управляет потоком (расходом) среды, изменяя проходное сечение.

По виду используемой энергии исполнительные механизмы подразделяются на электрические, гидравлические, пневматические и электрогидравлические.

Электрические исполнительные механизмы

Электрические исполнительные механизмы подразделяются на электромагнитные и электродвигательные.

В электромагнитных механизмах обеспечивается незначительный ход выходного элемента в пределах 10—15 мм, поэтому такие механизмы имеют ограниченное применение.

По виду движения привода, электродвигательные исполнительные механизмы (электроприводы) делятся на однооборотные, многооборотные и поступательные (прямоходные). Они состоят из электродвигателя и силового редуктора, соединенного с регулирующим органом. В качестве управляющих элементов, для включения электрических исполнительных механизмов, используются реле, логические элементы и конечные выключатели.

Гидравлические исполнительные механизмы

В гидравлических (поршневых) исполнительных механизмах рабочий поршень перемещается за счет сил давления жидкости как в прямом, так и в обратном направлениях без противодействующей пружины. Диапазон рабочих давлений гидравлических исполнительных механизмов составляет 2,5—20 МПа (25—200 кгс/см2).

Пневматические исполнительные механизмы

В качестве исполнительных механизмов в системах пневматической автоматики применяются мембранные, сильфонные и поршневые пневмоприводы. В пневматических исполнительных механизмах перемещающее усилие возникает вследствие действующего на мембрану, сильфон или поршень давления сжатого воздуха, а противодействующее усилие создается силами упругой деформации пружин или самой рабочей полостью.

Конструктивно поршневые пневмоприводы выполняются с цилиндром одностороннего или двустороннего действия. Поршневые пневмоприводы отличаются от остальных большей величиной перемещения рабочего органа и большим развиваемым усилием.

Но наибольшее распространение получили мембранные пневмоприводы с возвратно-поступательным движением штока, конструктивно объединенные с регулирующими органами (т.н. клапаны регулирующие).

§

планово-предупредительный ремонт (ППР) средств и систем измерения, сигнализации и автоматики – это система запланированных по времени организационно-технических мероприятий по уходу, контролю и ремонту оборудования КИП и А, направленных на предотвращение прогрессивного нарастания их износа, с целью предупреждения аварии.

Виды ремонта подразделяются на:

1. эксплуатационно-техническое обслуживание

2. средние ремонты

3. капитальные ремонты

4. частичные ремонты

Эксплуатационно-техническое обслуживание проводится на протяжении всего срока службы прибора, оно включает в себя:

1. Технический надзор за состоянием средств и систем измерения, сигнализации и систем автоматики. Проводится с целью проверки состояния средств и систем измерения и систем автоматики и поддержания их в исправном состоянии.

2. Предупредительные регламентные работы

Проводятся согласно требований заводских инструкций на каждый вид оборудования КИП и А. Эти работы подразделяются на М – месячные, К – квартальные, П – полугодовые, Г – годовые.

М, К, П, и Г для КС оборудования КИП и А проводит регламентные работы при проведении ремонта основного оборудования.

Средний ремонт.

– предусматривает частичную или полную замену узлов оборудования, дефекты которых были выявлены в процессе технического надзора или регламентных работ. Средний ремонт может производиться как самой эксплуатационной организацией, так и специальными службами.

Капитальный ремонт

– регламентирует полную разборку измерительно-регулирующей аппаратуры.

Частичный ремонт – это такой минимальный по объему вид ремонта, при котором обеспечивается нормальная эксплуатация средств КИП и А.

Основные законы электротехники, физические величины и единицы измерения.

Электрический ток

Электрическим током называется упорядоченное движение электрических зарядов. Для того чтобы существовал электрический ток, необходимо наличие:

1. свободных носителей электрических зарядов;

2. электрического поля.

Носителями электрического заряда обычно являются свободные электроны и ионы. За на правление тока условно принято направление движения, противоположное движению носителей отрицательных зарядов. На практике в электрических цепях ток всегда направлен от « » к «-» источника. Силой тока называется величина, равная заряду, проходящему через поперечное сечение проводника за 1 с:

.

.

Единица силы тока называется ампер (А). По определению понятия силы тока, при которой через поперечное сечение проводника за 1 секунду проходит заряд в 1 кулон.

Если сила тока в проводнике постоянна по величине и направлению, то ток называется постоянным. Если же величина силы тока и его направление изменяются, то такой ток называют переменным.

Электрическое сопротивление

Электрическое сопротивление – это свойство проводника препятствовать свободному перемещению электронов, при протекании электрического тока.

Разные проводники обладают разным электрическим сопротивлением.

Сопротивление обозначают буквой R :

.

.

За единицу сопротивления принимают сопротивление такого проводника, в котором при напряжении на концах 1 В сила тока равна 1 А. Единица сопротивления названа омом (Ом).

Причиной сопротивления является то, что электроны взаимодействуют с ионами кристаллической решётки, при этом усиливается беспорядочное движение электронов, что мешает их упорядоченному движению.

Чем длиннее проводник, тем с большим числом ионов взаимодействует на своём пути электрон, тем соответственно больше его сопротивление R .

Понятно, что сопротивление должно зависеть от рода вещества проводника, так как сила взаимодействия между частицами у разных веществ различна.

Опытным путём было установлено, что сопротивление проводника прямо пропорционально его длине, обратно пропорционально площади поперечного сечения и зависит от материала, из которого сделан проводник.

Зависимость сопротивления проводника от материала характеризуется величиной, называемой удельным сопротивлением вещества.

Удельным сопротивлением вещества называется сопротивление проводника длиной 1 м и площадью поперечного сечения 1 мм2.Удельное сопротивление обозначается буквой ρ.

Если l – длина проводника, S – площадь поперечного сечения, тогда сопротивление проводника выражается формулой:

.

.

Единица измерения удельного сопротивления вещества – 1 Ом•м. Часто используют такую единицу, как  , так как площадь поперечного сечения проводника удобно выражать в квадратных миллиметрах.

, так как площадь поперечного сечения проводника удобно выражать в квадратных миллиметрах.

Для того, чтобы получить возможность управлять током в цепи, нужно знать, от чего и как он зависит. Такая зависимость была установлена экспериментально Георгом Омом в 1827 году. Закон Ома формулируется следующим образом: сила тока на участке цепи прямо пропорциональна напряжению на его концах и обратно пропорциональна сопротивлению участка.

– математическая запись закона Ома для участка цепи.

Закон Ома для полной цепи

Полная замкнутая цепь представляет собой электрическую цепь, в состав которой входят внешнее сопротивление R и источник тока (рис. 3).

R

I

r

r

–

Рис. 3

Функция источника тока состоит в том, чтобы в процессе прохождения тока поддерживать постоянную разность потенциалов Δφ на своих полюсах. Под действием разности потенциалов по резистору R будет идти постоянный ток.

Энергетической характеристикой источника тока является электродвижущая сила (ЭДС) Е.

.

.

Произведение силы тока на сопротивление участка цепи часто называют падением напряжения на этом участке. Таким образом , ЭДС равна сумме падений напряжений на внутреннем и внешнем участках замкнутой цепи. Обычно это выражение записываю так:

.

.

Эту зависимость опытным путём получил Г. Ом, и называется она законом Ома для полной цепи и читается так: Сила тока в полной цепи прямо пропорциональна ЭДС источника тока и обратно пропорциональна полному сопротивлению цепи.

При разомкнутой цепи ЭДС равна напряжению на зажимах источника и, следовательно, может быть измерена вольтметром.

§

Для автоматического измерения расходов пара, газов и жидкостей используют различные типы расходомеров переменного перепада.

Принцип действия основан на измерении давления по перепаду, который создается в трубопроводе c установленным внутри него сужающим устройством. В суженном сечении увеличиваются скорость, а следовательно, и кинетическая энергия потока, что вызывает уменьшения его потенциальной энергии. Соответственно статическое давление потока после сужающего устройства будет меньше, чем перед ним. Разность между статическими давлениями потока, взятыми на некоторых расстояниях до и после сужающего устройства, называют перепадом давления.

Таким образом, при протекании газа или жидкости образуется разность давлений до и после СУ, называемая перепадом давления DР. Разность этих давлений зависит от скорости (расхода) протекающего вещества.

Величина перепада давлений измеряется специальными устройствами, называемыми дифференциальными манометрами.

К достоинствам расходомеров переменного перепада относится возможность использования их при различных температурах и давлениях измеряемой среды, а к недостаткам — потеря давления потока и относительная трудность промышленного применения расходомеров при малых расходах.

Для измерения расхода по методу переменного перепада давления в качестве сужающих устройств применяют стандартные расходомерные диафрагмы и сопла, изготовленные в соответствии с требованиями специальных правил.28

Электропневматические узлы управления кранами – конструкция и работа.

ЭПУУ-4 (электропневматический узел управления) предназначен для дистанционного или местного (ручного) управления гидроприводными кранами. Узел применяется при автоматизации объектов газовой промышленности.

Узел управления состоит из следующих основных частей:

- корпуса,

- три электромагнита, помещённых в металлические стаканы,

- три пневмоклапана с рычагами управления,

- прямоугольная металлическая плита с внутренними воздушными каналами и штуцерами,

- клеммник,

- верхняя крышка,

- передняя крышка.

Для ручного управления узлом предусмотрен рычаг управления пневмоклапаном.Давление воздуха ( газа ) питания подаётся к входному штуцеру.При нажатии на один из рычагов управления пневмоклапанов

( КО – клапан открытия, КМ – клапан смазки, КЗ – клапан закрытия ) усилие передастся через шток на пневмоклапан, что вызовет его срабатывание и подачу рабочего агента на один из выходных штуцеров. При отпускании рычага управления происходит отключение пневмоклапана и сброс рабочего агента через сбросной штуцер в атмосферу.

Дистанционное управление узлом осуществляется одним из электромагнитов

( ЭО – электромагнит открытия, ЭМ – электромагнит смазки, ЭЗ – электромагнит закрытия ) при подаче на них сигналов управления.

Узел ЭПУУ -4 предназначен для дистанционного и местного, ручного управления операциями по открытию и закрытию кранов Ду 50 -150 мм. На давление рабочей среды до 10 МПа, с одновременной сигнализацией крайних положений запорного органа крана через встроенные в узел герконовые конечные переключатели.

Работа узла.

Принцип действия узла основан на переключении магнитоуправляемых контактов геркона при перемещении поводка с магнитами и на преобразовании электрического сигнала, поступающего на электромагнит, в пневматический сигнал, выдаваемый пневматическим клапаном.

На вход установленного на приводе крана узла подается газ, давлением 1 – 10 МПа. В зависимости от состояния крана (откр.- закр.) поводок с магнитами находится в одном из крайних положений, о чем выдается с узла электрический сигнал через замкнутый контакт соответствующего геркона, рядом с которым находится магнит. Другая пара геркон – магнит в это время не взаимодействует.

При подаче сигнала в эту рабочую цепь, происходит срабатывание электромагнита, якорь втягивается внутрь катушки, выталкивая толкатель, который нажимая на плечо рычага, передает усилие на толкатель пневмоклапана, тот отталкивает клапан от седла, газ из камеры питания перетекает по каналу в полость привода крана.

Приведенный в движение поршень привода увлекает за собой и поводок с магнитами, перетаскивая его в другое крайнее положение. Происходит переключение контактов герконов, разрывается рабочая цепь, усилие с толкателей снимается, клапан вновь прижимается к седлу и поток газа в полость привода прекращается. А по цепи сигнализации через контакты уже другого геркона поступает сигнализация о новом состоянии крана.

§

Системы автоматики пожаротушения должны обеспечивать:

– световую и звуковую сигнализацию о возникновении пожара с расшифровкой направления, о неисправности системы;

– автоматический и дистанционный пуск установки;

– автоматическое переключение электропитания с основного на резервный источник;

– формирование и выдачу командного импульса для управления технологическим и электротехническим оборудованием объекта, системами оповещения о пожаре, дымоудаления, подпора воздуха, а также для отключения вентиляции, кондиционирования, воздушного отопления;

– автоматический контроль шлейфов пожарной сигнализации, целостности электрических цепей питания, световой и звуковой сигнализации и датчиков, определение обрыва пиропатронов или электромагнитов;

– формирование командного импульса автоматического пуска установки не менее чем от двух автоматических пожарных извещателей.

Основными элементами всех систем пожаротушения, от которых зависит надежность срабатывания, являются датчики пожарообнаружения.

Для защиты турбин, камер сгорания и маслоблоков ГПА применяются датчики типа ДПС-038 в комплекте с преобразователями ПИО-017.

Для защиты авиационных двигателей типа НК-12СТ применяются тепловые дифференциальные датчики типа ДТБГ в комплекте с блоками ССП-2И.

Принцип действия тепловых дифференциальных пожарных извещателей рассмотрим на примере работы датчиков ДПС-038 в комплекте с промежуточным исполнительным органом ПИО-017.

Конструктивно извещатель представляет собой термобатарею, состоящую из хромелькопелевых термопар, соединенных последовательно. Термобатарея имеет малоинерционные и инерционные спаи. Принцип действия извещателя основан на возникновении термоЭДС в термопарах при наличии разности температур малоинерционных и инерционных спаев. При скачкообразном изменении температуры малоинерционные спаи нагреваются быстрее инерционных, т.е. возникает разность температур между этими спаями, в результате чего, на выходе извещателя появляется термоЭДС (36 мВ при изменении температуры на 100° С за время не более 7с), которая подается на прибор ПИО-017 и после преобразования выдается сигнализация о пожаре.

Работа АСП на ГПА.

При поступлении сигнала о пожаре в двигателе от системы ПИО – 17 и ССП – 2И: подаётся сигнал аварийного останова автоматики ГПА, включается реле времени для задержки подачи огнегасящего вещества на время останова двигателя. На щите управления загорается табло «Пожар в двигателе», по истечении 20 секунд подается команда на срабатывание пиропатронов баллонов отсека двигателя. При подаче огнегасящего вещества срабатывает датчик давления СДУ РД 50М подтверждающий подачу вещества в отсек двигателя. Выдается сигнал о пожаре на диспетчерский пульт.

САУ ГРС.

Газораспределительные станции (ГРС) предназначены для подачи газа населенным пунктам, промышленным предприятиям и другим потребителям в заданном количестве с определенным давлением, необходимой степенью очистки, одоризации и учетом расхода газа, а при необходимости контролем качественных показателей газа.

Автоматизация является основой обеспечения надежной и безаварийной работы газораспределительных станций, поэтому к средствам автоматизации ГРС предъявляются повышенные требования по надежности и безопасности.

Также высокий уровень автоматизации ГРС особенно важен для эксплуатации объектов, работающих в условиях централизованного обслуживания, без постоянного присутствия дежурного персонала.

Газораспределительная станция является сложным и ответственным технологическим объектом и имеет в своем составе следующие основные узлы:

· узел переключения;

· узел очистки газа;

· подогреватель газа;

· узел редуцирования;

· узел одоризации газа;

· узел коммерческого учета газа.

Также для обеспечения нормального режима работы ГРС дополнительно используют следующие системы:

· контроля загазованности и пожарообнаружения в помещениях ГРС;

· охранной сигнализации

· защиты от коррозии

· систему приточно-вытяжной вентиляции.

Основной целью автоматизации является превращение ГРС в автоматизированные производственные звенья ЛПУМГ, работающие в автоматическом режиме под управлением собственной системы автоматического управления без присутствия дежурного персонала.

Основное назначение САУ ГРС:

· дистанционное и автоматическое управление основным и вспомогательным оборудованием ГРС;

· реализации аварийных алгоритмов и функций защиты основного и вспомогательного технологического оборудования;

· обеспечение непрерывного автоматического контроля технологических параметров;

· передачу информации о «режимам работы ГРС» на верхний уровень управления (диспетчерская ЛПУМГ).

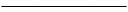

Состав, принцип построения и основные функции, выполняемые САУ ГРС. Основным элементом САУ ГРС являются программируемый логический контроллер (ПЛК). Контроллер размещается в стойке предоставления информации, которая, в свою очередь, устанавливается в отсеке автоматики ГРС (рис. 2).

Рис.2 Структурная схема построения САУ ГРС.

В качестве ПЛК используются промышленные контроллеры серии SIMATIC производства фирмы SIEMENS, комплекты оборудования телемеханики «Магистраль2» и т.д.

В логический контроллер записывается весь пакет прикладных программ, выполнение алгоритма которых, позволяет управлять всеми режимами работы всего технологического оборудования ГРС.

ПЛК через устройства сопряжения получает сигналы от первичных преобразователей давления, температуры. В качестве датчиков используются преобразователи давления типа «Метран 100», термометры сопротивления ТСМ, ТСП, выдающие стандартные унифицированные сигналы. Данные преобразователи измеряют такие параметры как давление и температуру на входе и выходе ГРС, давление газа в линиях редуцирования, температура газа после подогревателя и т.д.

Используя действительные значения измеряемых параметров, логический контроллер использует их для реализации основных алгоритмов работы ГРС (переключение с «основной» нитки редуцирования на «резервную» нитку при уменьшении давления на выходе соответствующего регулятора давления, автоматическое поддержание температуры теплоносителя в теплообменнике подогревателя газа).

Логический контроллер, кроме стандартных унифицированных электрических сигналов, обрабатывает цифровой сигнал на базе интерфейса RS-485, который несет в себе информацию о работе интеллектуальных датчиков давления, вычислителей и корректоров расхода газа, блока управления одоризатором газа и хроматографа.

Выдавая дискретные сигналы управления для электропневматических узлов управления, и получая сигналы от конечных выключателей, логический котроллер управляет крановой обвязкой ГРС, поддерживая необходимый технологический режим работы оборудования.

ПЛК получает сигналы от системы контроля загазованности в виде двух пороговых значений: 10% от НКПВ (загазованность высокая) и 20% от НКПВ (загазованность опасная). В первом случае выдается команда на магнитный пускатель вытяжного вентилятора соответствующего помещения ГРС, во втором случае – запускается алгоритм аварийного останова ГРС.

Анализируя механизм работы логического контроллера можно сказать, что САУ ГРС выполняет три основные функции:

· Управляющие функции;

· Информационные функции;

· Функции диагностирования.

§

Промышленные котлы разделяются по теплоносителю (выходной продукт) на котлы водогрейные и паровые, также водогрейные котлы разделяются по температурному уровню теплоносителя на низкотемпературные котлы где температура теплоносителя не превышает 1150С и на высоко температурные с температурой теплоносителя до 150оС, паровые котлы в свою очередь делятся на энергетические котлы где вырабатываемый пар используется в паровых турбинах для выработки электрической энергии и промышленные котлы которые вырабатывают пар для технологических нужд.

На нашем предприятии для решения производственных задач, используются несколько типов котлов, это низкотемпературный водогрейный котел, который обеспечивает теплоносителем производственные и бытовые помещения, а также жилой посёлок и паровой промышленный котёл, вырабатывающий пар для регенерации диэтиленгликоля в цехе очистки и осушки газа.

Для безопасной и безаварийной работы каждый котёл оснащён системой безопасности котла, которая обеспечивает нормальный пуск и останов котла по заданному алгоритму, поддержание всех технологических параметров котла в рабочем диапазоне, а также отображение параметров на цифровом или световом табло, контроль аварийных параметров, а при их нарушении осуществляет аварийный останов котла.

Каждый тип котла по своему индивидуален и требует создания своего алгоритма защит и управления. Существует дискретный алгоритм управления и алгоритм работающий по закону ПИД регулирования. До недавнего времени дискретная автоматика безопасности котла строилась на реле и имела много недостатков, один из самых важных недостатков это невозможность плавного регулирования нагрузки котла, то есть нагрузка регулируется путем подачи газа на горелку в количестве 25% и 100% (малое и большое горение) что в свою очередь губительно сказывает на долговечность котла за счёт постоянного нагрева и охлаждения трубных пучков. Современные средства автоматизации позволили создавать качественную и надёжную автоматику безопасности котла, которая позволяет точно поддерживать заданный режим работы котла.

Рассмотрим автоматику безопасности парового котла ДКВР установленного в котельной ЛПУМГ, данная автоматика построена на основе микроконтроллеров LFL и Siemens. После подачи команды ПУСК на контролер, запускается алгоритм проверки параметров котла (Р газа перед клапаном безопасности, уровень воды в барабане, Р воды подпитки, наличие пламени на горелках(его не должно быть перед пуском), исходное состояние исполнительных устройств (положение воздушного шибера, шибера дымососа, положение газового запорного устройства, запорного устройства в коллекторе подпитки)), если все параметры в норме запускается алгоритм проверки герметичности клапана безопасности и отсечных клапанов горелок. После положительной проверки герметичности запускается вентилятор надува воздуха и дымосос. МК даёт команды на исполнительные серво привода шиберов и открывает их на 100% для продувки топки котла, после задаёт начальное давление воздуха на горелках и разряжение в топке для розжига горелок. Розжиг горелок осуществляет МК LFL по алгоритму розжига горелки. Подаётся команда на открытие клапана запальника и электроподжиг, далее происходит 10 сек. контроль розжига запальника который контролируется датчиком пламени ультрафиолетового излучения QRA, после успешного розжига запальной горелки МК LFL даёт команду на открытие отсечных клапанов горелок и происходит розжиг основных горелок, на этом алгоритм розжига горелок заканчивается и МК LFL формирует сигнал розжиг завершен. Плавно прогревая котёл, МК Siemens запускает алгоритм регулирования нагрузки, для поддержания заданного с панели управления давления теплоносителя, в нашем случае это пар. Весь процесс регулирования и поддержания давления пара происходит по закону ПИД регулирования, где МК воздействуя на запорные устройства с сервоприводами поддерживает необходимый уровень воды в барабане котла и подаёт нужное количество газа, воздуха (согласно режимной карты котла) на горелки, для выработки заданного количества теплоносителя (пара). Во время работы котла микроконтроллеры проводят непрерывный мониторинг технологических параметров, в случае небольших отклонений от заданных величин, на панели оператора формируется предупредительная световая и звуковая сигнализация. При критическом изменении параметров или состояния электромеханизмов, формируется аварийная световая и звуковая сигнализация. Запускается алгоритм аварийной остановки котла, при котором закрывается клапан безопасности, отсечные клапана горелок что приводит к погасанию пламени на горелках. Вентилятор надува воздуха и дымосос остаются в работе для охлаждения топки котла. Так же продолжается регулировка уровня воды в барабане, так как выработка пара ещё не закончилась, из за высокой температуры в топке.

Для повышения безопасности работы котлов, автоматика безопасности строится с применением средств измерения прямого действия, которые контролируют аварийные параметры (Р газа (низкое, высокое) t воды в котле высокое, Р воды в котле высокое), способ контроля электрической цепи этих параметров в нормальном состоянии замкнутая цепь. Это в свою очередь исключает возможность потери контроля за аварийным параметром из за обрыва соединительной линии.

§

Технологический процесс нуждается в контроле и управлении. Автоматизированная система управления объектом реализует эти функции посредством датчиков и исполнительных устройств.

Информация от датчиков вырабатывается первичными преобразователями в виде различных форм сигналов. Сигналы автоматизированной системы объектов ЛПУМГ можно классифицировать следующим образом:

Аналоговые сигналы – форма сигнала гармоническая – изменяющейся по времени ток, напряжение, сопротивление пропорционально изменению измеряемой величины. Диапазон изменений фиксирован и соответствует верхнему и нижнему пределу измерений датчика.

– токовый сигнал 4-20мА самый распространенный. В большинстве случаев(если датчик без индикации и потребляет ток в пределах 20мА) – двухпроводный, т. к. по одной линии происходит и питание датчиков и вывод информации, при этом при настройке и калибровке 4мА приводят в соответствие нижний предел измерений, а 20 мА – верхний. Достоинством является простота включения и независимость передаваемого сигнала от сопротивления линии.

– токовый сигнал 0-5мА менее распространен, т. к. Максимальный ток в цепи не превышает 5 мА, необходимо подключать линию питания для работы преобразователя, что не всегда возможно. К недостаткам так же можно отнести низкую точность на широких диапазонах измерений (т. к. вторичному прибору необходимо регистрировать тысячные и десятитысячные доли изменения тока).

– сигналы напряжения – 0-10В, 0-1В, 0-50мВ, 0.8-3.2В. В данном виде сигнала изменяемой величиной является напряжение, пропорционально измеряемой физической величине. Используется в системах с питанием низкого напряжения. В настоящее время наиболее активно используется сигнал 0.8-3.2 В в датчиках коммерческого узла учета газа типа Rosemount, DPI. Преимуществом является низкое энергопотребление, позволяющее работать системе долгое время от внутренних аккумуляторов при отсутствии внешнего питания.

– Сигналы первичных преобразователей сопротивления. Выходным сигналом является изменение сопротивления, пропорционально изменению измеряемой величины, с учетом коэффициента нелинейности (определяется в паспорте на изделие). Данный вид сигнала используется в датчиках температуры ТСМ, ТСП, диапазон изменений сопротивления соответствует диапазону измеряемых температур и определяется по паспорту датчика. Достоинство использования данного вида сигнала – высокая точность, пассивное включение (без запитывания вторичных преобразователей). К недостаткам можно отнести влияние сопротивления линии, которое необходимо компенсировать трех-четырех линией подключения.

Цифровые сигналы можно классифицировать на сигналы датчиков, сигналы контроллеров, и позиционные:

Позиционные (дискретные) – типа сухой контакт, представляют собой однократный сигнал высокого или низкого уровня напряжения. Изменение уровня сигнала идентифицируется системой как сработка. Повсеместно применяются в щитах релейной автоматики, для контроля уставок, в системах охранной и пожарной сигнализации, для сигнализации положения кранов и т. п. Напряжение сигнала, полностью определяется системой куда включен позиционный сигнал