- ЗАЩИТНЫЕ И СПЕЦИАЛЬНЫЕ СТЕКЛА

- Составы тарных стекол

- СВЕТОТЕХНИЧЕСКИЕ СТЕКЛА

- Типы исполнения

- Стекло сигнализации, состоящее из закаленного безопасного стекла

- Типы мониторинга

- Индивидуальные доказательства

- Качественный

- ТЕХНОЛОГИЯ СТРОИТЕЛЬНОГО И ТЕХНИЧЕСКОГО СТЕКЛА И ШЛАКОСИТАЛЛОВ

- Стекло провода сигнализации

- Каталог ГОСТ

Основные ссылки

Стекла сигнализации является оконным стеклом со встроенными устройствами, контроля инициирует с охранной системой сигнализации , если панель повреждена или уничтожена . Для этого на большом участке стекла встраивается сигнальный провод или в углу окна применяется небольшой сигнальный шлейф, так называемый «сигнальный паук». Если стекло разбивается, в обеих версиях прерываются электрические провода и срабатывает сигнализация . Тревожные очки часто используются в витринах с ювелирами .

ТЕХНОЛОГИЯ СТРОИТЕЛЬНОГО И ТЕХНИЧЕСКОГО СТЕКЛА И ШЛАКОСИТАЛЛОВ

ЗАЩИТНЫЕ И СПЕЦИАЛЬНЫЕ СТЕКЛА

Защитные стекла. Такие стекла предназначены для защиты от вредных излучений рабочих (сталеваров, стекловаров, доменщиков, электросварщиков и др.)., а также персонала, обслуживающего рентгеновские и атомные установки. Они применяются также в быту для защиты глаз от яркого солнечного света. Составы защитных стекол приведены в табл. 22.8.

Стекла для защиты глаз сталеваров и электросварщиков, а также бытовые очковые стекла для защиты от слепящего солнечного света варят подобно сигнальным стеклам и по тем же режимам в ванных печах непрерывного действия и вырабатывают машинами ВВС лодочным способом. Полученную ленту разрезают на заданные размеры; для сталеваров они составляют 39X130 мм, для электросварщиков — 52X102 мм; для защитных очков от слепящего солнечного света вырезают круглые стекла диаметром 35—60 мм и т. д. Свойства стекол для защиты глаз сталеваров, электросварщиков и доменщиков определены соответствующим ГОСТом.

Стекла для защиты от рентгеновских лучей. Рентгеновские и у-лучи относятся к наиболее проникающим (жестким) излучениям. Создание безопасных прозрачных окон для наблюдений при просвечивании рентгеновскими лучами, а также при контроле процессов в «горячих» лабораториях или ядерных реакторах является важной задачей. Смотровые окна установок для работы с ^-лучами делают большой толщины. Так, на одной из таких установок в США толщина стекла достигает 2,6 м.

Со <м <м Е-.

Защитное приспособление весит около 8 т и состоит из семи стеклянных панелей толйщной по 22,9 см каждая и из 12 листов пластика. Способность стекла поглощать рентгеновские лучи и ■улучи возрастает с увеличением его плотности, поэтому в составы стекол, поглощающих эти лучи, вводят элементы с большим порядковым номером — свинец, висмут, вольфрам, барий. Плотность таких стекол не менее 4500 кг/м3, а стекол для защиты от 7-лу – чей — до 6300 кг/м3.

Стекла, поглощающие нейтроны. Некоторые стекла способны в определенной степени поглощать медленные нейтроны. Такой способностью обладают ядра бора, кадмия, индия, гадолиния. Ввиду дороговизны индия и гадолиния в стекла, поглощающие нейтроны, вводят значительные количества оксидов кадмия и бора. Их химический состав обеспечивает возможность их варки при допустимой температуре и приемлемые выработочные свойства.

Стекла, защищающие от воздействия медленных нейтронов, варят в горшковых печах (преимущественно в кварцевых горшках) и вырабатывают прокаткой на литейном столе, если их толщина не превышает 40—50 мм. Стеклянные изделия большей толщины формуют отливкой в металлические формы, отжигают шлифуют и полируют.

Специальные стекла. Радиационно-стойкие стекла. При действии излучений бесцветные и цветные стекла темнеют. Степень потемнения зависит от дозы облучения. Если при дозе облучения 104Р пропускание стекол снижается на 10—20%, то при дозе 5-1010Р пропускание оконного стекла уменьшается в 6 раз, а селеновый рубин становится полностью непрозрачным. Для предотвращения потемнения в состав радиационно-стойких стекол вводят оксиды сурьмы, висмута, церия и др. Наиболее эффективно действуют добавки 0,5—1,5 % по массе оксидов церия.

Стекла, чувствительные к радиации. К этой группе относят стекла, используемые в качестве дозиметров. При их облучении интенсивность окрашивания изменяется в линейной зависимости от дозы облучения, причем окраска должна сохранять устойчивость в течение всего времени действия излучения. Составы стекол для дозиметрии даны в табл. 22.8. Показанные в ней стабилизирующие добавки способствуют устойчивости окраски, повышают чувствительность стекол к малым дозам облучения и замедляют процесс ослабления окраски после прекращения облучения.

Стеклянные дозиметры изготовляют в виде тонких штабиков. Для определения доз облучения 1000—5000Р диаметр дозиметра составляет 1 мм при высоте 6 мм.

- Гидроизоляция

- Теплоизоляция

- Титан-цинк Rheinzink

- Нержавеющая сталь из Европы

- Специальное стекло из Европы

- Зимние сады

- Кровельные мембраны Rhepanol (Репанол)

- Одноразовая опалубка колонн TBT

- Геосинтетические материалы

- Архитектурные металлические сетки из Китая

- Промышленные полы STONHARD

СОВРЕМЕННОЕ СТЕКЛОТАРНОЕ ПРОИЗВОДСТВО

Составы тарных стекол

Стекло, как искусственный продукт, может включать в свой состав почти все элементы периодической системы, но главным компонентом многих стекол является кислород, поэтому условно составы стекол выражают в виде суммы оксидов, входящих в них элементов и называют эти стекла оксидными. Все стекла, из которых производят тару, относятся к оксидным, причем основным оксидом является оксид кремния SiO2, поэтому данные стекла называются также силикатными. К преимуществам силикатных стекол относятся такие показатели, как: дешевизна и доступность; химическая устойчивость в наиболее распространенных химических реагентах и газовых средах; высокая твердость; сравнительно простое промышленное производство.

Стеклянную тару (бутылки, банки, флаконы) применяют в пищевой, медицинской, химической и парфюмерной промышленности для расфасовки, хранения и транспортирования различных жидких, пастообразных и твердых продуктов, поэтому изделия из тарного стекла должны соответствовать ряду требований. Они должны иметь хороший вид, быть гигиеничными и инертными по отношению ко всем видам пищевых продуктов; обладать термостойкостью, позволяющей пастеризовать и стерилизовать пищевые продукты; должны иметь достаточную механическую прочность и светозащитную способность. На внутренней поверхности изделий не допускаются открытые пузыри и посечки, образующие осколки и стеклянную пыль. Изделия должны вырабатываться из однородного стекла, иметь равномерную толщину стенок и дна, точный вес и размеры; горло изделий не должно иметь заусенцев, выступающих швов, острого края, посечек, заколов. Все эти требования изложены в ГОСТ 1103 – 55 и 10117 – 62 на бутылки, ГОСТ 5717 – 51 на широкогорлую стеклянную тару и в ТУ на аптекарскую посуду.

Комплекс физико-химических свойств (табл. 1), необходимых для стеклотары, достигается в основном при использовании стёкол натрий-кальций-силикатного состава. Небольшие различия в их составе связаны с видом стеклянной тары, способом ее изготовления и назначения. Возможны добавки некоторых оксидов для улучшения эксплуатационных и технологических свойств стекла. Например, отдельные виды стеклотары медицинского назначения изготовляются из боросиликатного стекла.

Основными компонентами тарного стекла являются SiO2, СаО и Na2O; в небольших количествах в составе этих стёкол должны быть А12О3 и MgO, благоприятно влияющие на основные свойства стекол. Содержание MgO в стекле может быть доведено до 3,0 – 3,5 %, а А12О3 до 3 – 5 %. В некоторых видах тарного стекла может присутствовать в сравнительно небольшом количестве Fe2O3. Стеклотара, получаемая из полубелого и зеленоватого стекла, может содержать от 0,15 до 0,3 % и выше Fe2O3. Кроме того, значительную часть винных и пивных бутылок, а также бутылок для минеральных вод изготавливают из окрашенного стекла, в котором содержание оксидов железа практически не ограничено и может быть в пределах 1,5 – 2,5 %. Для окраски в такое стекло вводится до 2,0 – 2,5 % МnО (табл.2).

Физико-химические свойства и характеристики

Типичные составы тарных стекол

Состав тарного стекла может меняться в зависимости от способов производства тары и особенностей технологического процесса на различных стеклотарных заводах. Наблюдаются некоторые различия в составах стёкол для машин с вакуумным и капельным питанием. Как правило, стёкла для машин с вакуумным питанием содержат больше щелочноземельных и меньше щелочных оксидов. Содержание щелочных оксидов увеличивается при выработке на выдувных автоматических машинах мелкой стеклотары (вместимостью до 200 мл), а также стеклотары с мелкой резьбой под винтовой колпачок.

Некоторое ограниченное количество стеклянной тары вырабатывают на вакуумных полуавтоматах, где технологический процесс выдувания более длителен, стекло сравнительно долго находится в соприкосновении с металлом форм, и поэтому оно должно быть более длинным. Состав такого стекла примерно следующий:

При работе на автоматах с капельным питанием в стекле должно быть повышено содержание щелочей за счет содержания основных оксидов, с тем, чтобы избежать возникновения кристаллизации стекла в питателях. Так, для выработки бутылок рекомендуется стекло следующего состава:

Для выработки широкогорлой тары на прессовыдувных машинах применяют другое стекло:

При варке бесцветного стекла широко практикуется замена Na2O до 3 % на К2О. Использование такой замены создаёт в стеклах эффект двух щелочей, который позволяет добиться повышения химической устойчивости стекла и улучшения технологических свойств при повышенном содержании щелочных оксидов.

На технологические и эксплуатационные свойства стёкол благоприятно влияет введение в состав В2О3 и ВаО в количестве до 1 % каждого. В сочетании с эффектом двух щелочей это даёт хорошие результаты.

В зарубежной практике при формовании узкогорлой тары прослеживается тенденция к снижению в составе стекла количества MgO до 0,8 – 1,5 %. Уменьшение содержания МgО в составе тарного стекла снижает склонность стекломассы к кристаллизации в температурном интервале формования (приложение 1).

Качество стеклянной тары находится в прямой зависимости от качества используемого стекла и его обработки. Стекло должно быть однородным, химически стойким, не переходить в содержимое тары и не содержать включений, влияющих на прочность тары.

В основном выпускаемая заводами стеклянная тара, как по составам стекол, так и по показателям водостойкости соответствует действующим нормативным документам. И, тем не менее, в стеклянной таре, изготовленной из таких стекол, часто наблюдаются случаи порчи пищевых продуктов (помутнение, выпадение осадков и т. п.). Это наиболее характерно для бутылок, в которые расфасована водочная продукция.

Одной из основных причин порчи пищевых продуктов (водки) может быть неудовлетворительное состояние контактной поверхности, что обусловлено сроками и условиями хранения, как порожней стеклянной тары, так и с расфасованными в нее пищевыми продуктами.

В процессе длительного хранения порожней стеклотары под воздействием атмосферной влаги происходит химическая коррозия внутренней поверхности стекла, что впоследствии отрицательно сказывается на качестве пищевых продуктов. Так, при розливе и хранении водочной продукции в бутылках может образоваться осадок труднорастворимых солей кремниевой кислоты.

Для выяснения причин выпадения такого рода осадков Гусевский филиал ГИС совместно с Государственным научно-исследовательским институтом стекла провел ряд исследовательских работ. В филиале в течение нескольких лет изучали процесс выщелачивания стекла бутылок Яконовского завода различными сортами водки производства Рижского и Куйбышевского ликероводочных заводов.

Химический состав стекла бутылок Яконовского завода следующий:

Бутылки наполняли «Московской особой», «Столичной» водкой и 40 % смесью этилового пищевого спирта-ректификата с дистиллированной водой.

В процессе исследования установлено, что если указанными сортами водки были наполнены бутылки с недавним сроком их изготовления (2 – 3 месяца), то осадков не наблюдалось даже после трехлетнего хранения водки. В бутылках же, хранившихся пустыми на складах ликероводочных заводов в течение года, в «Московской особой» выпал осадок после 3 – 3,5 месяца со дня розлива. С увеличением срока хранения осадок возрастал, и к концу второго года водка стала мутной, и на внутренней стороне бутылок наблюдался белый налет. В «Столичной» водке и 40 % смеси спирта и дистиллированной воды, при тех же условиях, осадков обнаружено не было.

Для изучения причин этого явления осадки были отфильтрованы и высушены при 105 °C, вес их составлял от 0,5 до 2,1 мг в объеме 500 – 750 мл. Затем осадки были подвергнуты спектральному, химическому и микроскопическому анализам.

Результаты анализов показали, что осадок состоит из двух частей: одна часть – потеря при прокаливании – может образоваться только за счет водки, другая – неорганическая – за счет стекла. Это свидетельствует о химическом взаимодействии водки и стекла, т. е. выщелачивании стекла водкой.

Полученные данные позволили сделать вывод, что стекло для водочных бутылок должно быть щелочеустойчивым и соответствовать II гидролитическому классу (к которому предъявляются повышенные требования).

Сравнивая химические составы бутылок отечественных заводов (им. 9 Января, Яконовского, «Труд», Дороховского, им. Зудова, «Индустрия»), а также Польши, Чехословакии, Японии, Аргентины, можно отметить, что в стеклах чехословацкого и японского производства содержится повышенное количество щелочных окислов по сравнению с отечественными составами. Большинство стекол по водоустойчивости относится к III гидролитическому классу. Составы бутылок польского и аргентинского производства из обесцвеченного стекла обращают на себя внимание повышенным содержанием СаО при почти полном отсутствии MgO, а также наличие щелочных окислов – Na2O и K2О. Из отечественных стекол ко II гидролитическому классу относятся составы стронциевый, разработанный Гусевским филиалом ГИС, борноциркониевый завода «Индустрия» и состав стекла завода им. 3удова, содержащий до 3 % BaO (приложение 2).

Сопоставление результатов определения щелочеустойчивости показало, что лучшими составами являются стронциевый, борноциркониевый и барийсодержащий. Потери в весе этих стекол, определенные по методике ГОСТ 10134 – 62, составили соответственно 0,83; 1,31 и 1,63 %.

Таким образом, анализ научно-технической литературы показал, что для производства стеклотары необходимо использовать составы стёкол, обладающие достаточной химической стойкостью. Для улучшения химической стойкости стекол следует в определенных пределах снижать содержание Na2O, увеличивать количество СаО при сокращении содержания MgO, использовать “эффект двух щелочей”, вводя небольшое количество К2О. При этом одновременно улучшаются варочные и выработочные характеристики стекол.

Сокращение сроков хранения бутылок на открытых площадках до минимально возможных во избежание ускорения коррозии их внутренней поверхности. Особенно это относится к бутылкам, упакованным в пакеты с применением полиэтиленовой пленки. Помимо воздействия атмосферных осадков суточные колебания температуры способствуют конденсации влаги на внутренней поверхности и ее накоплению внутри бутылок. Плохой воздухообмен, особенно в пленочных пакетах, приводит к повышенной влажности во внутреннем объеме бутылок и разрушение поверхностного слоя ускоряется. В связи с этим не рекомендуется хранить бутылки на открытых площадках более двух месяцев.

Лучшими составами стекол по химической устойчивости являются: стронциевый, разработанный Гусевским филиалом ГИС, борноциркониевый, вырабатываемый на заводе «Индустрия», и барийсодержащий, вырабатываемый на заводе им. Зудова (приложение 3).

СВЕТОТЕХНИЧЕСКИЕ СТЕКЛА

20 40 60 SO mo 120 no Время отжига. и

Рис. 21.2. Температурный режим отжига заготовок из оптического стекла

Этот вид стекол весьма разнообразен по назначению, свойствам, форме и размерам. Первую группу светотехнических стекол составляют цветные сигнальные стекла: листовые (плоские) и прессованные (призматические). Эти стекла изменяют спектральный состав источников

света, а прессованные цветные призматические стекла — также и направление лучей. Вторую группу светотехнических стекол составляют бесцветные призматические стекла, изменяющие направление потока лучей от источника света. К третьей группе светотехнических стекол относятся листовые и объемные светорассеивающие стекла (глушеные и с деформированной поверхностью).

Цветные сигнальные стекла. Цветные сигнальные стекла предназначены для передачи на расстояние условного приказа, разрешающего или запрещающего движение разных видов транспорта, а также проведение тех или иных производственных операций. Сигнальные стекла применяются и в качестве указателей о работе оборудования.

Цвет несветящихся тел зависит от спектрального состава падающего на стекла светового потока. Одио и то же стекло при рассматривании через иего пламеии керосиновой лампы имеет красный цвет, а при рассматривании излучения вольтовой дуги — голубой. Поэтому при характеристике цвета сигнального стекла указывают цветовую температуру источника света в градусах Кельвина (273+ +градусы Цельсия), для которой дается характеристика стекла.

Смешивая в определенных пропорциях красный, зеленый и синий цвета, можно получить исю гамму цветов видимого спектра. Поэтому эти три спектральные цвета: красный (К — 700 нм), зеленый (І — 576 нм) и синий (X — 435,8 нм) приняты за основу характеристики любого цвета. Цвет характеризуют вспомогательные величины лг, (/ и z, математически связанные с реальными спектральными цветами: х характеризует долю красного цвета, у— зеленого, z — сииего, причем z=l—(х+у). Значения х и у наносят на трехцветный график, определяющий цвет стекла. Для характеристики сигнального стекла необходимо также знать чистоту цвета (по трехцветному графику) и общее пропускание светового потока в процентах или долях единицы.

Плоское сигнальное стекло красного, желтого, зеленого и синего цвета применяют главным образом для сигнализации на железнодорожном транспорте.

Химические составы листовых сигнальных стекол представлены в табл. 22.1. Стекла таких составов варят в небольших ванных печах с суточной производительностью 4—5 т. Печи отапливают природным газом при подковообразном направлении пламени (режимы варки см. п. 15.1). В стенке, разделяющей варочную и сту – дочную части, обычно размещают два протока. В конце варочной части печи (на расстоянии 1,5 м от проточной стенки) стекломассу бурлят сжатым воздухом (бурление красного и желтого стекол не производится). В студочной части печи стекломассу перемешивают пропеллерными мешалками с размером лопастей 0,5 м и ско-

Таблица 22.1. Химические составы листовых стекол и лина Френеля

Продолжение табл. 22.1

Ростью вращения 4 мин-1. Стекло вырабатывают на машинах ВВС лодочным способом.

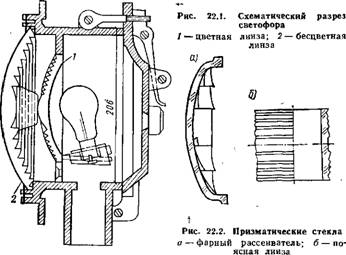

Цветные призматические сигнальные стекла. В сигнальных приборах применяются дисковые и цилиндрические призматические цветные и бесцветные стекла

(линзы), сочетания которых позволяют получить сигнальный световой поток определенной формы. В качестве примера на рис. 22.1 представлен комплект линз железнодорожного светофора.

При высокой скорости движения современных поездов сигнал должен быть виден на расстоянии 10—15 км. Поэтому свет, излучаемый источником света и отражаемый от рефлектора светофора, формируется его цветными и бесцветными призматическими линзами в почти параллельный сигнальный пучок; этот пучок передается без рассеивания и ослабления на требуемое расстояние.

К цветным сигнальным призматическим стеклам относятся: линзы Френеля, применяемые для сигнализации на железнодорожном транспорте; цилиндрические или поясные линзы Френеля, применяемые для сигнализации в морском и речном судоходствах (судовые и сигнально-отличительные огни), задние фары (стекла «стоп») автомобилей.

Химические составы стекол линз Френеля для железнодорожного транспорта приведены в табл. 22.1. Эти стекла варят в горшковых печах и прессуют на ручных прессах. Для прессования поясных линз применяют раскрывные формы. Автомобильные стекла «стоп» из селенового рубина варят в ванной печи непрерывного действия при 1380 °С. Их прессуют на автомате АПП – 12М. Число капель в минуту 36 при массе линз 120 г. Максимальная температура отжига изделий 560 °С.

Бесцветные призматические стекла. К этому типу стекол относят фарные рассеиватели (рис. 22.2, а), дисковые линзы Френеля разного размера, применяемые совместно с цветными линзами в семафорах и светофорах, цилиндрические линзы Френеля диаметром до 2 м, применяемые на судах и маяках (рис. 22.2, б).

Назначение фарного рассеивателя заключается в распределении по всей ширине дороги светового пучка, посылаемого рефлектором фары, и направлении его под определенным углом. Бочкообразные призматические линзы, применяемые на водном транспорте, дают круговой пучок света, видимый не только на большом расстоянии, но и с любой стороны объекта. Составы бесцветных призматических стекол приведены в табл. 22.2.

Таблица 22.2. Составы бесцветных призматических стекол

Стекла варят в печах непрерывного и периодическо-1 го действия. Для получения изделий с высоким свето – пропусканием в шихте этих стекол применяют материалы с малым содержанием оксидов железа, с тем чтобы в стекле их содержание по массе не превышало 0,07 %. Стекломассу для фарных рассеивателей, которые вырабатывают в больших количествах (более 20 млн. шт.), варят в печах непрерывного действия при температуре 1450—1480 °С и вырабатывают изделия на прессах-ав – томатах АПП-12М при 25 каплях в минуту.

Для получения изделий с высоким качеством поверхности формы для прессования шлифуют, полируют и хромируют; хромированные формы используют не более трех смен, после чего их снимают, расхромируют электролитическим способом, а затем снова полируют и хромируют.

Большие поясные линзы изготовляют из отдельных колец, которые получают прессовкой, отливкой из ковша в чугунные формы или центробежным формование^. После отжига от прессованных колец отрезают донышки, затем детали подвергают грубой и тонкой шлифовке и полировке. Из полированных деталей монтируют цилиндрические линзы с применением металлических каркасов.

Особое значение имеет высокое качество поверхности стеклянных изделий. Оно обеспечивается полировкой форм изнутри, изготовлением форм из специальных сталей или чугунов с мелкозернистой структурой, а также поддержанием при выработке оптимальной высокой температуры форм.

Необходимый профиль призматических изделий и форм для них рассчитывают математически. Вершины призм на изделии должны иметьЛ минимальные закругления. При прессовке дисковых линз Френеля для обеспечения захода стекломассы в острые углы форм в пуансоне просверливают отверстия небольшого диаметра для выхода воздуха. Режим формования (температура стекломассы, температура формы, ритм работы) должен обеспечивать полное заполнение всего профиля формы.

Светорассеивающие стекла. Эффект рассеивания света достигается глушением стекла в массе (молочные стекла) или деформированием поверхности изделий из прозрачного стекла (матированием, образованием на поверхности при формовании неровностей неопределенной формы, срывом поверхностного слоя стекла).

Глушеные (молочные) стекла. Плоское светотехническое стекло, глушеное в массе, не вырабатывается. Выработку накладного стекла см. п. 22.2. Полые глушеные светотехнические изделия используют главным образом для освещения помещений рассеянным светом; они имеют вид шаров, плафонов, колпаков. Их широко применяют также в осветительной арматуре различных транспортных средств. Основное требование, предъявляемое к молочному светорассеивающему стеклу,— отсутствие направленного пропускания, что означает полную невидимость нити лампы накаливания (для отдельных видов изделий просвечивание нити лампы допускается).

Качество рассеивателей из молочного стекла по светотехническим свойствам характеризуется тремя показателями: интегральным коэффициентом пропускания т, коэффициентом отражения р и коэффициентом поглощения а (ГОСТ 10036—75). Интегральное пропускание зависит от формы изделия. Изделия типа шаров или колпаков с узкими горлами имеют больший коэффициент интегрального пропускания, чем плафоны тарельчатого типа, так как в первых изделиях свет, многократно отражаясь от стенок, не выходит из изделия и не теряется в окружающем пространстве, а во вторых изделиях отраженный свет безвозвратно теряется, т составляет для молочного стекла 30—70 %, для опалового—65— 80%.

Рассеивающие молочные полые изделия вырабатывают выдуванием и прессованием. Для их производства используют стекла, глушенные соединениями фтора и фосфора, причем первые из них применяют главным образом для ручной выработки накладных изделий выдуванием (табл. 22.3).

Таблица 22.3. Составы светотехнических стекол (Ленинский стекольный завод, Москва)

Ванные печи для варки бесцветного и молочного стекла располагают рядом, чтобы мастер-выдувальщик мог поочередно набирать на трубку бесцветную баночку и молочный наклад. При небольшом объеме производства бесцветное и молочное стекло варят в одной горшковой печи, в которой один-два горшка отводят под варку молочного стекла, а семь —десять горшков — под варку бесцветного. Шихту легкоплавкого фтористого стекла засыпают в горшки 2—3 ч спустя после засыпки шихты бесцветного стекла.

На стекольном заводе «Красный Май» массовый ассортимент светорассеивающих колпаков вырабатывают на прессовыдувном автомате ПВМ-12 из стекла, заглушённого соединениями фосфора, состава, % по массе (по анализу): Si02—64,2; А1203—9,4; В203—3,79; СаО — 2,3; Na20—8,62; К20—6,25; Р205—4,68. Интегральное пропускание этого стекла не менее 65 %. Его варят в регенеративной ванной печи непрерывного действия производительностью 28 т/сут стекломассы при 1520 °С. Изделия массой 500—670 г формуют при скорости 15,5 капли в минуту, а шары диаметром 250 мм и массой 1550 г при скорости 5,2 капли в минуту. Изделия отжигают в лере Г10-180 в течение 45 мин при температуре в начале лера 670—580 °С, а в конце отапливаемой части 370—360 °С.

Для освещения транспортных средств применяют опаловое стекло состава, % по массе: Si02—55,4; А120з—13,4; СаО—0,9 (из гипса); РвО—12,6; Na20— 11,3; К2О—3,4; F—3. Глушению этого стекла способствует добавка плохо растворимого в стекломассе сернокислого кальция (гипса). Варят стекло в горшках или небольших ванных печах при температуре 1400— 1450 °С и формуют на ручных прессах марки ЭПР.

Стекла с деформированной поверхностью. К таким видам стекол относят: матированные стекла, плоские и объемные (главным образом, защитные колпаки), узорчатое прокатное плоское стекло и стекло «мороз». Свойства и технологию производства узорчатого прокатного стекла и стекла «мороз» см. пп. 14.2, 15.1.

Матированное плоское и объемное стекло изготовляют путем абразивной обработки поверхности стекла с помощью пескоструйного аппарата, в который одновременно подается песок и сжатый воздух. Зерна песка, с силой ударяясь о поверхность стекла, нарушают ее целостность и образуют каверны-выемки, которые, действуя подобно линзам, рассеивают свет. Интегральное пропускание матированного стекла 70—75 %.

Типы исполнения

Примеры сигнального стекла с разными технологиями подключения.

Стекло сигнализации состоит из многослойного безопасного стекла со вставленным извилистым проводом , сигнальным проводом . Поэтому этот тип сигнального стекла также называют «сигнальным стеклом». Провод является частью линии обнаружения системы охранной сигнализации. Если стекло разбивается, сигнальный провод порвется, и система охранной сигнализации сработает.

Стекло сигнализации, состоящее из закаленного безопасного стекла

Принцип сигнального стекла с сигнальным пауком.

Стекло аварийной сигнализации состоит из однослойного безопасного , часто в сочетании с другим , защищенным от атак, например, изоляционным стеклом . В случае разрушения закаленное безопасное стекло разбивается на мелкие кубики в каждой точке стекла. Паук сигнализации (петля электрического провода небольшой площади), который обычно печатается и прожигается, в результате разрушается, и система сигнализации о вторжении запускает сигнал тревоги. Стекло сигнализации устанавливается в окне со стороны, с которой следует ожидать попытки взлома. Паук сигнализации крепится производителем таким образом, чтобы он располагался в пространстве между стеклами стеклопакета. Другая панель изоляционного стекла тогда является стойкой к атакам.

Типы мониторинга

Окно, оборудованное им, контролируется сигнальным стеклом на предмет прорыва или доступа. При контроле доступа максимально допустимое расстояние между проводами в стекле – 10 см. При контроле на проникновение расстояние составляет 4 см. Тип мониторинга, который необходимо использовать, зависит от типа защищаемого объекта.

Индивидуальные доказательства

- Руководство VdS 2311: Руководство VdS для систем охранной сигнализации – планирование и установка. 2017-04 Глава 3

- Руководство VdS 2311: Руководство VdS для систем охранной сигнализации – планирование и установка. 2017-04 Глава 9.3.5

- Руководство VdS 2311: Руководство VdS для систем охранной сигнализации – планирование и установка. 2017-04 Глава 9.3.5.9

Качественный

Согласно обычным стандартам, каждое сигнальное стекло перед отправкой с завода-изготовителя проходит функциональную проверку. Производители с повышенными требованиями к качеству проводят контрольные измерения сигнального стекла перед обработкой и после переработки в изоляционное стекло. Специально обученная монтажная компания будет выполнять простую проверку прохождения сразу после каждой транспортировки стекол.

Типичными ошибками установки сигнальных стекол являются, например:

- Несоблюдение прилагаемых монтажных материалов.

- Повреждение соединений и кабелей.

- Установка “атакующей стороной” внутрь.

- Деформация стекла при установке и последующее прерывание провода сигнализации.

Соответствующие принципы изготовления и установки:

ТЕХНОЛОГИЯ СТРОИТЕЛЬНОГО И ТЕХНИЧЕСКОГО СТЕКЛА И ШЛАКОСИТАЛЛОВ

Для подключения сигнального шлейфа (сигнальный провод или сигнальная паутина) есть гибкий кабель на краю сигнального стекла или так называемое поверхностное соединение, к которому можно подключить кабель рядом с краем. Кабель подключается к сети охранной сигнализации. Шлейф сигнализации включен в обычную линию сигнализации системы охранной сигнализации. Если стекло сигнализации не повреждено, течет постоянный ток покоя. Если стекло аварийной сигнализации разрушается, цепь аварийной сигнализации также разрушается и линия аварийной сигнализации прерывается. Система охранной сигнализации обнаруживает прерывание подачи электричества и включает тревогу.

Стекло провода сигнализации

Подключение сопротивление провода сигнализации стекла зависит от размера поверхности стекла и требуемого типа контроля (доступ или проникновения). Чем больше размер диска и чем меньше расстояние между проводами, тем длиннее становится провод и увеличивается сопротивление провода сигнализации.

Сопротивление подключения пауков сигнализации не зависит от размера стеклянной поверхности и типа контроля. Сопротивление шлейфа составляет несколько Ом, в зависимости от производителя .

Каталог ГОСТ

Актуальность базы: 01.01.2023, объем: 48,334 документа(ов)

Для отображения списка документов выберите категорию из классификатора каталога ГОСТов.

Чтобы отобразить подкатегории классификатора ГОСТ, кликните по иконке со знаком плюси дождитесь подгрузки подкатегорий в нижней части экрана.

Если наименование ГОСТа заранее известно, можете воспользоваться формой поиска ниже.

Полный перечень ГОСТ в базе (алфавитный порядок)